Votre guide de moulage par injection de Chine: coût, qualité et trouver le bon partenaire

Introduction au moulage par injection de Chine

Le moulage par injection est un processus de fabrication polyvalent et largement utilisé pour produire des pièces à partir de matériaux plastiques thermoplastiques et thermodurcissants. Il s'agit d'injecter un matériau fondu dans un moule, où il refroidit et se solidifie dans la forme souhaitée. Cette méthode est réputée pour sa capacité à produire des pièces complexes avec une haute précision, une excellente finition de surface et des taux de production rapides, ce qui le rend indispensable dans une multitude d'industries, de l'automobile et du médecin à l'électronique grand public et aux articles ménagers.

Au cours des dernières décennies, la Chine est devenue une force dominante dans le paysage de la fabrication mondiale, et son industrie de moulage par injection ne fait pas exception. Le pays est devenu une destination préférée pour les entreprises du monde entier à la recherche de services de moulage par injection, en grande partie en raison de sa solide infrastructure de fabrication, de ses prix compétitifs et de son vaste réseau de fournisseurs. Ce guide vise à fournir un aperçu complet du moulage par injection de Chine, à plonger dans des aspects critiques tels que le coût, la qualité et les étapes essentielles pour trouver le bon partenaire de fabrication pour vos besoins spécifiques de projet.

Cependant, le choix de la Chine pour vos besoins de moulage par injection est livré avec un ensemble unique d'avantages et d'inconvénients qui justifient une attention particulière:

Avantages du choix de la Chine pour le moulage par injection:

- Effectif: L'un des principaux moteurs de l'externalisation vers la Chine est les coûts de main-d'œuvre nettement inférieurs par rapport aux pays occidentaux. Ceci, combiné à des prix de matériaux compétitifs et à des économies d'échelle, entraîne souvent un coût unitaire global inférieur pour les pièces manufacturées.

- Infrastructure et écosystème établis: La Chine possède une infrastructure manufacturière très développée et un vaste écosystème d'industries de soutien, y compris les fabricants de moisissures, les fournisseurs de matériaux et les services de finition. Cela permet des processus de production rationalisés et un accès rapide aux ressources.

- Capacité de production élevée: Les fabricants chinois ont souvent de grandes capacités de production, ce qui les rend bien adaptées aux commandes à haut volume et à la production de masse.

- Vitesse sur le marché: L'efficacité et l'échelle de la fabrication chinoise peuvent souvent conduire à un prototypage et à des cycles de production plus rapides, à accélérer le temps de commercialisation de nouveaux produits.

- Avancement technologique: De nombreuses sociétés de moulage par injection chinoise de premier plan ont investi massivement dans des machines de pointe et adopté des technologies avancées, offrant des capacités sophistiquées et des résultats de haute qualité.

- Expérience et expertise: Avec des décennies d'expérience dans la fabrication mondiale, les fournisseurs chinois ont accumulé une expertise significative dans diverses techniques de moulage par injection et applications matérielles.

Inconvénients du choix de la Chine pour le moulage par injection:

- Barrières de communication: Les différences linguistiques et les nuances culturelles peuvent parfois conduire à des malentendus ou à des interprétations erronées, ce qui rend la communication claire et cohérente cruciale.

- Propriété intellectuelle (IP) Concernages: Bien que des efforts aient été faits pour renforcer la protection de la propriété intellectuelle en Chine, certaines entreprises se préoccupent toujours de la sauvegarde de leurs conceptions et de leurs informations propriétaires. Une diligence raisonnable approfondie et des accords juridiques robustes sont essentiels.

- Défis de contrôle de la qualité (s'il n'est pas bien géré): Bien que la haute qualité soit réalisable, le maintien d'une qualité cohérente peut être un défi sans surveillance appropriée, des mesures strictes de contrôle de la qualité et des spécifications claires. Il nécessite un engagement proactif et un plan d'assurance qualité bien défini.

- Logistique et complexité d'expédition: La gestion des droits internationaux de livraison, de douane et d'importation peut ajouter des couches de complexité et de coûts au processus global.

- Temps de rendez-vous pour les outils: Bien que la production puisse être rapide, la phase d'outillage initiale (création de moisissure) peut toujours avoir des délais de plomb significatifs, en particulier pour les conceptions complexes.

- Considérations éthiques et environnementales: Il est important pour les entreprises de s'assurer que leurs fournisseurs choisis adhèrent aux pratiques de travail éthiques et aux réglementations environnementales, s'alignant avec leurs propres objectifs de responsabilité sociale de l'entreprise.

Comprendre le processus de moulage par injection

Pour s'engager efficacement avec les services de moulage par injection de Chine, il est crucial d'avoir une compréhension fondamentale du processus de moulage par injection lui-même. Ces connaissances vous permettent de communiquer plus efficacement avec les fabricants, de comprendre les spécifications techniques et de prendre des décisions éclairées sur votre projet.

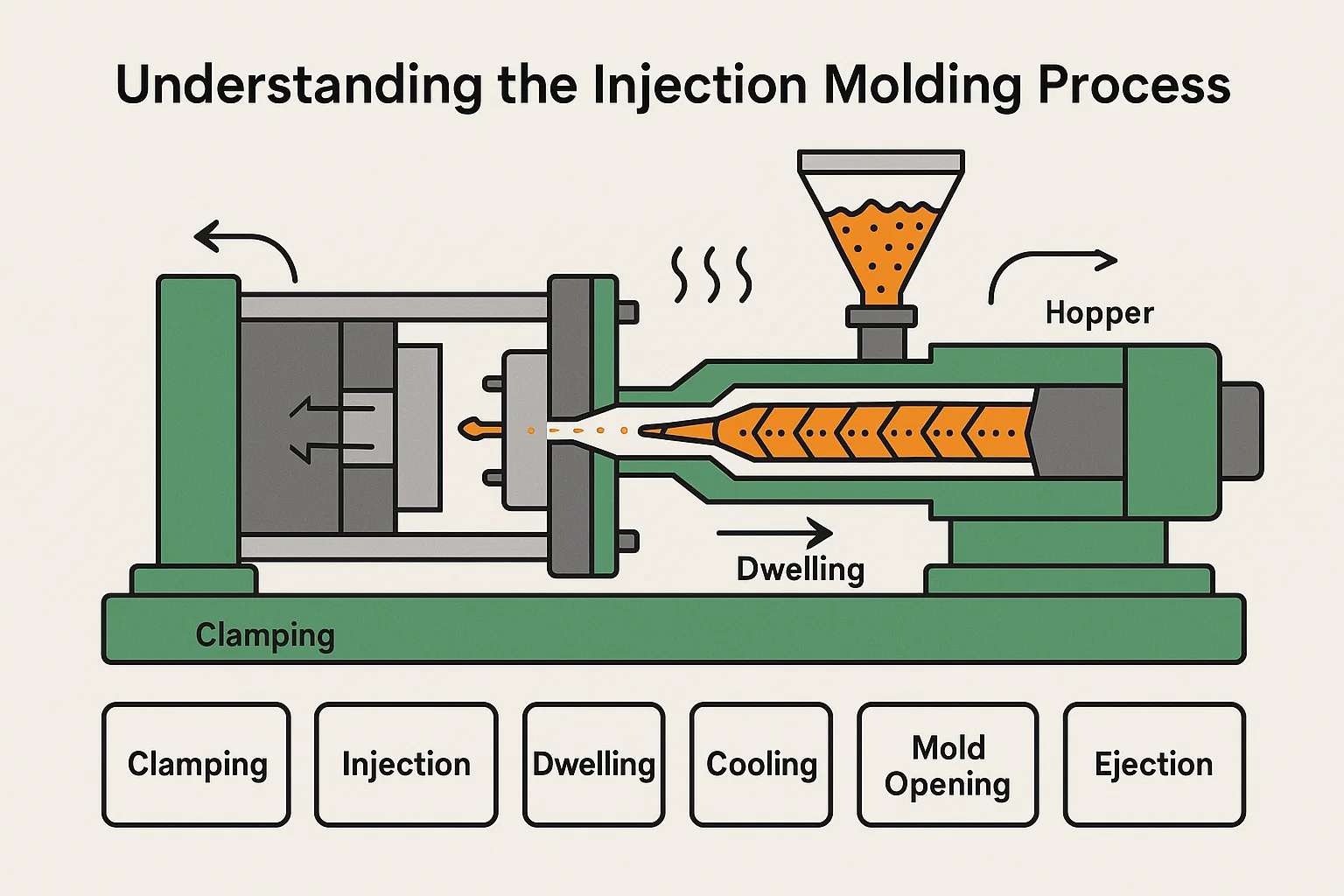

Explication étape par étape du processus de moulage par injection:

Le processus de moulage par injection est une opération cyclique qui, tout en semblant simple, implique un contrôle précis de la température, de la pression et du timing pour créer des pièces cohérentes. Voici les étapes fondamentales:

-

Serrage: Le processus commence par l'unité de serrage. Deux moitiés d'un moule (la cavité et le noyau) sont solidement serrées par une puissante presse hydraulique ou électrique. La moitié du moule est généralement stationnaire, tandis que l'autre se déplace pour s'ouvrir et se fermer. Cette force de serrage doit être suffisante pour résister à l'immense pression exercée pendant l'injection, empêchant le moule d'ouvrir et de clignoter (plastique fondu s'échappant entre les moitiés de moisissure).

-

Injection: Les pastilles en plastique ou les granules sont nourris d'une trémie dans un baril chauffé. À l'intérieur du canon, une vis alternative tourne, faisant fondre le matériau plastique à travers une combinaison de frottement de chaleur et de cisaillement. Une fois que le plastique est fondu et une taille de «tir» suffisante (la quantité de plastique nécessaire pour la pièce) est accumulée à l'avant de la vis, la vis se déplace vers l'avant comme un piston, injectant le plastique fondu à haute pression et la vitesse dans la cavité du moule fermé à travers un système de coureurs et de gates.

-

Habitation (emballage / holding): Une fois la cavité de la moisissure remplie, une quantité contrôlée de pression, connue sous le nom de pression de "logement" ou "d'emballage, est maintenue. Cette pression soutenue aide à compenser le retrait volumétrique qui se produit lorsque le plastique refroidit et se solidifie. Il garantit que les cavités de moisissure sont complètement remplies, empêchant les marques d'évier, les vides et autres défauts et favoriser la stabilité dimensionnelle.

-

Refroidissement: Avec le plastique maintenant complètement emballé dans le moule, il commence à refroidir et à se solidifier dans la forme du moule. Les canaux de refroidissement, souvent intégrés dans la conception de la moisissure et de l'eau froide ou de l'huile circulant, facilitent ce processus. Le temps de refroidissement est généralement la partie la plus longue du cycle de moulage par injection et dépend de facteurs tels que le matériau utilisé, de l'épaisseur de la paroi de la pièce et de la conception du moule. Un refroidissement efficace est essentiel pour atteindre les propriétés des pièces souhaitées et minimiser les temps de cycle.

-

Ouverture de moisissure: Une fois que la pièce a suffisamment refroidi et solidifié, l'unité de serrage se rétracte, ouvrant les deux moitiés du moule.

-

Éjection: À l'ouverture du moule, les épingles d'éjection, stratégiquement placées dans le moule, poussent la partie solidifiée hors de la cavité du moule. Ces épingles sont conçues pour appliquer une pression uniforme pour éviter le déformation ou l'endommager la pièce nouvellement moulée. La pièce tombe ensuite sur un tapis roulant ou dans un bac de collection.

-

Post-traitement (facultatif): Après l'éjection, certaines pièces peuvent nécessiter un post-traitement mineur, comme la coupe des coureurs ou des portes (les canaux qui ont guidé le plastique dans la cavité de la moisissure), le déburriage ou les opérations secondaires comme l'assemblage, la peinture ou l'impression. Dans de nombreux cas, les matériaux excédentaires des coureurs peuvent être repoussés et réutilisés, contribuant à la rentabilité et à la réduction des déchets. Le cycle se répète ensuite.

Différents types de techniques de moulage par injection utilisées en Chine:

Bien que le processus de base reste cohérent, les capacités de fabrication avancées de la Chine permettent une variété de techniques de moulage par injection spécialisées pour répondre aux diverses exigences des produits:

- Moulage d'injection thermoplastique standard: Il s'agit de la méthode la plus courante, en utilisant des polymères thermoplastiques qui peuvent être fondues à plusieurs reprises et solidifiés. Il convient à une vaste gamme de produits grand public et industriels.

- Overmolding: Cette technique consiste à mouler un matériau sur un autre composant préexistant (le substrat), souvent pour créer un produit avec plusieurs matériaux, couleurs ou textures (par exemple, les poignées à poignée douce sur les outils, les joints sur les enclos électroniques). Le substrat peut être en plastique, en métal ou un autre matériau.

- Insérer des moulures: Semblable à la surmoule, mais ici, les inserts préformés (généralement des composants métalliques comme les inserts filetés, les broches ou les contacts électroniques) sont placés dans le moule avant l'injection. Le plastique fondu circule et résume ces inserts, créant une seule pièce intégrée. Cela améliore la force, la fonctionnalité ou la conductivité électrique.

- Moulage d'injection à deux coups (multi-shot): Ce processus avancé produit des pièces avec deux ou plusieurs matériaux ou couleurs plastiques ou plus dans un seul cycle de moulage, souvent dans la même machine. Il élimine le besoin d'assemblage et permet des conceptions complexes avec des propriétés de matériau distinctes ou des caractéristiques esthétiques.

- Moulage par injection assisté par le gaz: Pour les pièces avec des sections épaisses ou celles nécessitant une finition de surface améliorée et des marques d'évier réduites, le gaz inerte (comme l'azote) est injecté dans la cavité du moule après un tir partiel de plastique fondu. Le gaz crée des canaux internes, poussant le plastique contre les parois de la moisissure et réduisant l'utilisation des matériaux et le temps de refroidissement.

- Moulage d'injection de caoutchouc de silicone liquide (LSR): Ce processus est spécifiquement conçu pour le caoutchouc de silicone liquide, un matériau thermodurcissant connu pour sa flexibilité, sa résistance à haute température et sa biocompatibilité. Il est souvent utilisé pour les dispositifs médicaux, les phoques et les biens de consommation.

- Moulage de paroi mince: Cette technique se concentre sur la production de pièces avec des sections de paroi extrêmement minces, généralement pour les applications où la réduction des matériaux, la légèreté et les temps de cycle rapide sont essentiels, tels que l'emballage ou les biens de consommation jetables.

- Moules de coureurs chauds par rapport aux moules à coureurs froids: Ceux-ci se réfèrent au système des coureurs (les canaux qui guident le plastique fondu vers les cavités de moisissure).

- Moules de coureurs froids: Le plastique des coureurs refroidit et se solidifie avec la pièce. Ce matériau de coureur est ensuite éjecté et doit être retiré de la pièce, souvent recyclé. Ils sont plus simples et moins chers à construire mais peuvent générer plus de déchets.

- Moules de coureurs chauds: Les coureurs sont maintenus chauffés, donc le plastique à l'intérieur reste fondu tout au long du cycle. Cela signifie aucun déchet de matériau des coureurs, conduisant à une utilisation plus efficace des matériaux, à des temps de cycle plus rapides et souvent à une meilleure finition cosmétique de la pièce. Ils sont plus complexes et coûteux à outils au départ.

Matériaux couramment utilisés dans le moulage par injection de Chine:

Les installations de moulage par injection chinoise fonctionnent avec une vaste gamme de matériaux thermoplastiques, choisis sur la base des propriétés mécaniques, thermiques, chimiques et esthétiques souhaitées du produit final. Certains des matériaux les plus couramment utilisés comprennent:

- Polypropylène (PP): Un thermoplastique polyvalent et rentable connu pour son excellente résistance chimique, résistance à la fatigue et flexibilité. Il est largement utilisé dans l'emballage, les composants automobiles, les biens de consommation et les charnières vivantes.

- Acrylonitrile butadiène styrène (ABS): Un thermoplastique d'ingénierie difficile, rigide et résistant à l'impact avec de bonnes qualités esthétiques. Il est fréquemment utilisé pour les boîtiers de dispositifs électroniques, les pièces intérieures automobiles, les jouets (par exemple, les briques LEGO) et les produits de consommation en raison de sa capacité à être facilement moulé et fini.

- Polycarbonate (PC): Un thermoplastique haute performance, fort et exceptionnellement résistant à l'impact, souvent transparent. Il offre une bonne résistance à la chaleur et une stabilité dimensionnelle, ce qui le rend adapté aux applications telles que les objectifs, les verres de sécurité, les enclos électroniques et les composants automobiles.

- Polyéthylène (PE): Disponible en diverses densités (HDPE, LDPE, LLDPE), le polyéthylène est connu pour sa flexibilité, sa résistance chimique et ses bonnes propriétés d'isolation électrique. Il est couramment utilisé pour les bouteilles, les conteneurs, les sacs et les tuyaux.

- Nylon (polyamide - PA): Un plastique d'ingénierie solide et durable avec une bonne résistance à l'usure, une résistance chimique et des performances à haute température. Il est souvent renforcé avec des fibres de verre pour une résistance accrue et utilisée dans les pièces automobiles (par exemple, composants du moteur, connecteurs), engrenages et roulements.

- Polystyrène (PS): Livré dans les notes générales (GPPS, claires et cassantes) et à fort impact (hanches, opaques et plus difficiles). Il est peu coûteux et utilisé pour les couverts jetables, les cas de CD et les boîtiers d'appareils.

- Chlorure de polyvinyle (PVC): Un matériau durable et polyvalent, disponible sous forme rigide et flexible. Il offre une bonne résistance chimique et est utilisé dans les tuyaux, les raccords, les cadres de fenêtres et les dispositifs médicaux.

- Élastomères thermoplastiques (TPE / TPR): Ces matériaux combinent les propriétés du caoutchouc et du plastique, offrant une flexibilité, une bonne adhérence et une absorption des chocs. Ils sont utilisés pour les poignées, les joints, les joints, les joints et les composants surmoulés.

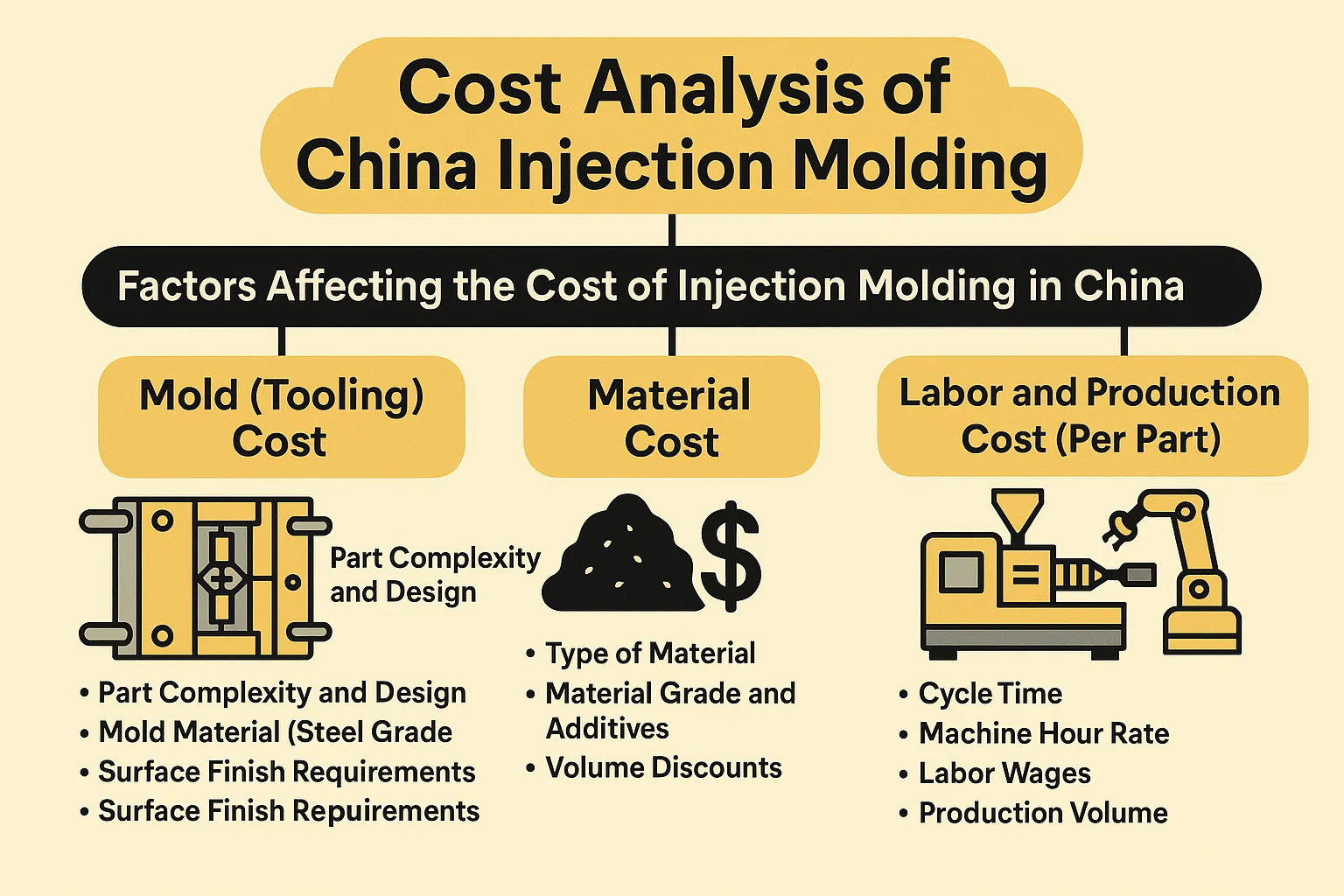

Analyse des coûts du moulage par injection de Chine

L'une des principales motivations pour que les entreprises choisissent la Chine pour le moulage par injection est l'avantage du coût perçu. Bien que la Chine offre généralement des prix plus compétitifs que de nombreux pays occidentaux, la compréhension des divers facteurs qui contribuent au coût global est crucial pour une budgétisation précise et éviter les dépenses inattendues. Le coût total d'un projet de moulage par injection peut être largement classé en coût de moisissure (outillage), coût des matériaux et coût de production (main-d'œuvre / machine).

Facteurs affectant le coût du moulage par injection en Chine:

-

Coût de la moisissure (outillage): Il s'agit souvent de l'investissement initial le plus important et peut aller considérablement.

- Complexité et conception en partie: Des parties simples avec une épaisseur de paroi uniforme, des contre-dépouilles minimes et des géométries simples nécessitent des moules moins complexes, entraînant des coûts d'outillage plus bas. À l'inverse, des pièces complexes avec des détails fins, des tolérances serrées, des contre-dépouilles multiples nécessitant des actions ou des haltérophiles, et des textures complexes nécessiteront des moules plus sophistiqués et coûteux, nécessitant souvent une usinage plus avancé (par exemple, EDM) et des temps de construction plus longs.

- Matière de moule (grade en acier): Le type d'acier utilisé pour le moule affecte directement son coût et sa durée de vie.

- P20, 718H: Ce sont des choix courants pour les moules prototypes ou la production à faible volume, offrant un bon équilibre des coûts et des performances.

- NAK80, H13: Des aciers durcis comme ceux-ci sont beaucoup plus chers mais offrent une durabilité supérieure, une résistance à la chaleur et des capacités de finition de surface, ce qui les rend idéales pour les moules de production à grande volume à long terme.

- Nombre de cavités: Un moule peut avoir une seule cavité (produisant une partie par cycle) ou plusieurs cavités (produisant plusieurs parties par cycle). Les moules multi-cavité ont un coût d'outillage initial plus élevé mais réduisent considérablement le coût de production par partie en augmentant la production par cycle, ce qui les rend rentables pour les courses à haut volume.

- Base de moisissure et composants: La taille du moule, le type de système de coureur (Hot Runner vs Cold Runner) et la qualité des composants de moisissure standard (épingles d'éjection, diapositives, etc.) contribuent tous au coût d'outillage. Les moules à coureurs chauds, bien que plus chers au départ, économisent sur les déchets de matériaux et le temps de cycle, entraînant des coûts par partie inférieurs en volume élevé.

- Exigences de finition de surface: Des surfaces très polies (par exemple, finition SPI A-1) ou des textures complexes nécessitent une main-d'œuvre plus intensive et des techniques d'outillage spécialisées, ajoutant au coût du moule.

- Espérance de vie de moisissure: Les fabricants conçoivent des moules pour un nombre spécifique de cycles (tirs). Un moule conçu pour une durée de vie plus élevée (par exemple, 1 million de tirs) sera construit avec des matériaux et une précision plus robustes, encourant un coût plus élevé qu'un moule conçu pour 50 000 tirs.

-

Coût matériel: Le coût de la résine en plastique lui-même est une composante directe et souvent importante du coût par partie.

- Type de matériau: Comme discuté, les plastiques de matières premières comme PP ou ABS sont nettement moins chers par kilogramme que les plastiques d'ingénierie comme le PC, le nylon ou les polymères haute performance (par exemple, Peek, Ultem).

- Grade matériel et additifs: Les matériaux vierges sont plus chers que les notes recyclées. L'inclusion d'additifs tels que les stabilisateurs UV, les retardateurs de flamme, les fibres de verre (pour la force), les colorants (en particulier les couleurs personnalisées, le blanc ou le transparent) ou les additifs fonctionnels spéciaux augmenteront les coûts des matériaux.

- Remises en volume: Des achats de matériaux plus importants pour la production à haut volume peuvent souvent garantir de meilleurs prix des fournisseurs.

- Fluctuations du marché: Les prix mondiaux de la résine sont soumis à la demande du marché, aux prix du pétrole et à la dynamique de la chaîne d'approvisionnement, ce qui peut avoir un impact sur le coût par partie au fil du temps.

-

Coût de main-d'œuvre et de production (par partie): Il s'agit du coût associé à l'exécution des machines de moulage par injection et de la main-d'œuvre impliquée.

- Temps de cycle: Le temps nécessaire pour produire une pièce (ou un tir à partir d'un moule multi-cavité) est un pilote de coût critique. Des temps de cycle plus courts signifient que plus de pièces peuvent être produites par heure, ce qui réduit le coût par partie. Des facteurs tels que la conception des pièces (épaisseur de paroi), les propriétés des matériaux, l'efficacité de refroidissement des moisissures et les capacités de la machine influencent le temps de cycle.

- Taux d'heure de la machine: Cela comprend le coût de l'électricité, de l'amortissement de la machine, de l'entretien et des frais généraux alloués au temps de fonctionnement de la machine. Les machines plus grandes et plus sophistiquées ont généralement des taux horaires plus élevés.

- Salaire du travail: Les coûts de main-d'œuvre chinois, bien que l'augmentation, sont encore considérablement inférieurs à ceux de nombreux pays occidentaux. Il s'agit d'un facteur clé de l'avantage global des coûts.

- Volume de production: Il s'agit sans doute du facteur le plus percutant sur le coût par partie.

- Économies d'échelle: Les coûts fixes (comme l'outillage) sont amortis sur le nombre total de pièces produites. Plus le volume de production est élevé, plus le coût par partie pour l'outillage et la configuration est bas.

- Configuration et changement: Chaque fois qu'un moule est modifié ou qu'un nouveau cycle de production est configuré, il y a des coûts associés aux temps d'arrêt de la machine et à la main-d'œuvre. Des volumes plus élevés réduisent la fréquence de ces changements, optimisant l'efficacité.

- Post-traitement: Toutes les opérations secondaires telles que le déburlateur, l'assemblage, la peinture, l'impression ou l'emballage spécialisé augmenteront au coût par partie.

Comparaison des coûts avec d'autres pays:

La Chine a historiquement offert des avantages de coûts importants dans le moulage par injection, en particulier pour la production de moyen à volume moyen.

- Chine vs pays occidentaux (par exemple, États-Unis, Europe): Les coûts de moulage par injection chinois sont généralement 20-50% inférieur aux États-Unis et 30-60% inférieur qu'en Europe. Cet écart est principalement motivé par:

- Réduire les coûts de main-d'œuvre: Le travail qualifié en Chine commande toujours des salaires inférieurs.

- Outillage compétitif: Le coût de la conception et de la fabrication de moules en Chine est généralement beaucoup plus faible en raison des ateliers d'outillage efficaces, des coûts de matériaux plus bas (en particulier pour l'acier à outils) et des salaires compétitifs pour les fabricants de moisissures.

- Économies d'échelle: La vaste capacité de fabrication de la Chine permet une production à grande échelle, ce qui réduit encore les coûts d'unité.

- Chaîne d'approvisionnement intégrée: Une chaîne d'approvisionnement mature et interconnectée pour les matières premières, les machines et les services auxiliaires aide à réduire les coûts.

- Chine vs économies émergentes (par exemple, Vietnam, Inde, Mexique): Alors que des pays comme le Vietnam, l'Inde et le Mexique émergent comme des alternatives à moindre coût, en particulier pour certains types de produits ou pour les entreprises qui recherchent une diversification régionale, la Chine maintient souvent un avantage:

- Sophistication et capacité d'outillage: Pour les moules complexes et les pièces de haute précision, l'expertise d'outillage chinoise est généralement plus avancée.

- Maturité de la chaîne d'approvisionnement: La chaîne d'approvisionnement bien établie et étendue de la Chine pour le moulage par injection est difficile à égaler.

- Évolutivité: Pour les projets à très haut volume, la capacité et l'efficacité de la Chine sont souvent supérieures.

- Coûts croissants en Chine: Il est important de noter que les coûts de main-d'œuvre en Chine ont augmenté régulièrement, et des facteurs tels que les tarifs et les considérations géopolitiques peuvent avoir un impact sur l'équation globale des coûts. Cependant, pour de nombreux projets, en particulier ceux qui nécessitent des outils complexes ou de gros volumes, la Chine reste très compétitive.

Conseils pour réduire les coûts de moulage par injection:

- Optimiser la conception des pièces pour la fabrication (DFM):

- Simplifier la géométrie: Réduisez les caractéristiques complexes, les sous-dépouilles et les subtilités inutiles.

- Maintenir une épaisseur de paroi uniforme: Cela favorise le refroidissement cohérent, réduit le temps de cycle, empêche la déformation et les marques d'évier et simplifie la conception des moisissures.

- Ajouter des angles de projet: Assurez-vous un tirage adéquat (conique) sur tous les murs verticaux pour permettre une éjection de partie facile, une réduction de la force d'éjection et des dommages potentiels et en évitant les modifications coûteuses de moisissures.

- Incorporer les côtes et les goussets: Au lieu d'augmenter l'épaisseur de la paroi pour la résistance, utilisez des côtes et des goussets pour ajouter la rigidité tout en minimisant l'utilisation du matériau et le temps de refroidissement.

- Considérez les parties auto-s'active ou universelles: La conception de pièces qui peuvent être utilisées de manière interchangeable (par exemple, un haut et un bas qui sont identiques) peuvent réduire le nombre de moules uniques nécessaires.

- Sélection de matériel stratégique:

- Choisissez des matériaux standard: Optez pour des résines couramment disponibles et moins coûteuses comme PP ou ABS, sauf si des exigences de performance spécifiques nécessitent l'ingénierie ou les plastiques à haute performance.

- Minimiser les changements de couleur: L'utilisation de la résine «naturelle» ou noire est souvent la moins chère. Les couleurs personnalisées ou uniques ajoutent des coûts en raison des dépenses colorantes et du nettoyage des machines entre les courses.

- Envisagez un contenu recyclé: S'il est adapté à votre application, l'utilisation de thermoplastiques recyclés peut réduire les coûts des matériaux.

- Optimiser le volume de production:

- Faites correspondre la cavitation au volume: Pour des volumes très élevés, investissez dans un moule multi-cavité pour réduire le coût par partie. Pour les volumes inférieurs, un moule à cavité unique ou même un moule prototype rapide (par exemple, l'aluminium) pourrait être plus rentable.

- Consolider les ordres: Si vous avez plusieurs pièces, les produire simultanément ou consolider les commandes peuvent tirer parti des économies d'échelle pour les matériaux et la production.

- Travaillez en étroite collaboration avec votre fournisseur sur l'outillage:

- Discuter du matériau du moule: Comprendre les compromis entre le coût des moisissures et la durée de vie en fonction de votre volume de production prévu.

- Considérez Hot vs Cold Runner: Pour les volumes élevés, le coût initial plus élevé d'un moule à coureurs chaud peut être rapidement compensé par les économies de matériaux et les temps de cycle plus rapides.

- Négocier la propriété de l'outillage: Clarifiez qui possède le moule et les termes de son entretien et de son stockage.

- Communication efficace et contrôle de la qualité:

- Fournir des spécifications claires: Des dessins 2D détaillés avec des tolérances et des modèles de CAO 3D sont essentiels pour éviter des interprétations erronées et des retouches coûteuses.

- Mettre en œuvre des contrôles de qualité robustes: Le contrôle de la qualité proactif peut empêcher la ferraille coûteuse, les retouches et l'expédition de pièces défectueuses.

- Rationaliser la logistique et l'emballage:

- Optimiser les méthodes d'expédition: Balance Speed (Freight Air) avec coût (fret maritime) en fonction de votre calendrier.

- Emballage simple: L'emballage en vrac standard est moins cher que les emballages de vente au détail personnalisés.

Contrôle de la qualité en Chine Moulage

Bien que la rentabilité soit un tirage majeur pour le moulage par injection de Chine, la réalisation et le maintien d'une qualité de produit élevée est primordial. Sans contrôle de la qualité rigoureux (QC), même les prix les plus bas peuvent entraîner des pertes importantes par le biais de produits défectueux, de l'insatisfaction des clients, des dommages à la marque et des retouches coûteuses ou des rappels. Comprendre comment la qualité est gérée, les problèmes à rechercher et les certifications à rechercher est essentiel pour un partenariat manufacturier réussi.

Importance du contrôle de la qualité:

Le contrôle de la qualité n'est pas simplement une réflexion après coup; C'est une partie intégrante de l'ensemble du cycle de vie de fabrication, de la conception à la livraison. Son importance ne peut pas être surestimée dans le moulage par injection, surtout lors de l'externalisation:

- Assurer la fiabilité et les performances des produits: La qualité cohérente garantit que chaque pièce fonctionne comme prévu, répond aux spécifications de conception et fonctionne de manière fiable dans son application finale.

- Minimiser les défauts et les déchets: Le QC efficace identifie les problèmes au début du processus, empêchant la production de grands lots de pièces défectueuses, réduisant ainsi les déchets de matières, la consommation d'énergie et les coûts de repensage.

- Maintenir la réputation de la marque: Les produits de haute qualité renforcent la confiance et la fidélité des clients, améliorant l'image et le marché de votre marque. Inversement, les échecs de qualité peuvent rapidement ternir une réputation.

- Respect des normes et réglementations de l'industrie: De nombreuses industries (par exemple, Medical, Automotive, Aerospace) ont des exigences réglementaires strictes que les pièces moulées doivent répondre. QC assure la conformité.

- Économies de coûts à long terme: Bien que la mise en œuvre des mesures de QC ait un coût initial, il permet d'économiser beaucoup plus en empêchant les rappels coûteux, les réclamations de garantie, les rendements et la nécessité de supprimer et de remaner les pièces.

- Production prévisible: Un système QC robuste conduit à des résultats de production plus prévisibles, à moins de retards et à des calendriers de livraison plus fiables.

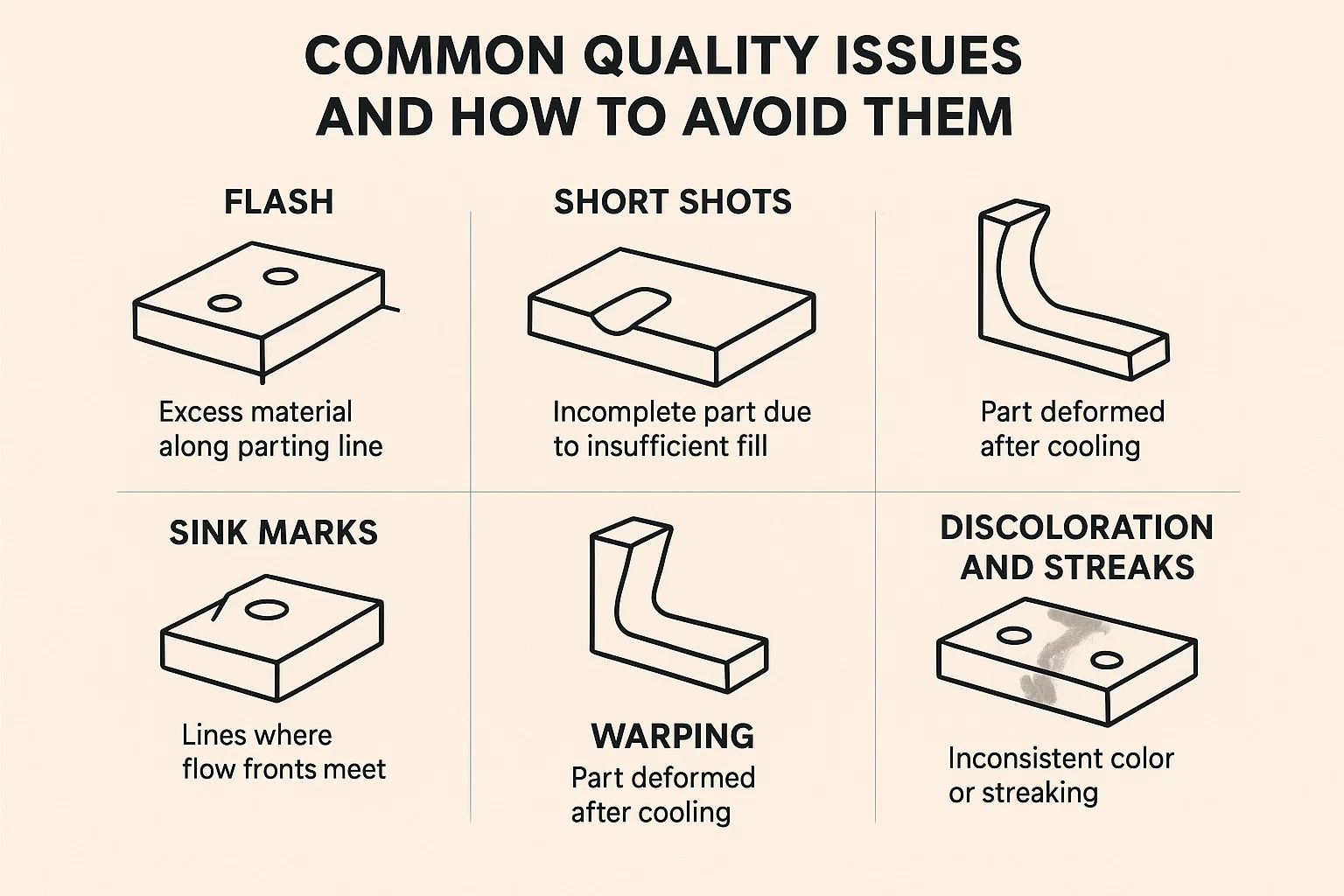

Problèmes de qualité communs et comment les éviter:

Malgré la précision du moulage par injection, divers défauts peuvent survenir. Les reconnaître et la compréhension de leurs causes est la clé de la prévention et de la résolution efficace des problèmes avec votre fabricant chinois.

-

Flash (ou Burrs):

- Description: Excès de matériau s'infiltrant de la cavité du moule, formant une couche mince et indésirable le long de la ligne de séparation de la pièce.

- Causes: Trop de pression ou de vitesse d'injection, une force de serrage insuffisante, des moules usées, un désalignement des moisissures ou une mauvaise conception de moisissures (par exemple, un étanchéité incorrect).

- Évitement: Optimiser les paramètres d'injection (pression, vitesse), assurer une force de serrage adéquate, l'entretien et l'inspection des moisissures régulières et une conception précise des moisissures.

-

Plans courts (ou non-remplissages):

- Description: Une partie incomplète où le plastique fondu ne remplit pas complètement la cavité du moule, ce qui entraîne des sections manquantes.

- Causes: Injection insuffisante injectée, pression / vitesse d'injection basse, viscosité du matériau trop élevée, température du moule trop basse ou éteinte à l'air / éveillance insuffisante.

- Évitement: Augmenter la taille du tir, augmenter la pression / vitesse d'injection, assurer une bonne température de fusion, optimiser la température du moule, améliorer la ventilation des moisissures ou considérer les modifications de l'emplacement des portes.

-

Marques d'évier:

- Description: Dépressions ou cratères peu profonds à la surface d'une partie moulée, généralement en sections plus épaisses.

- Causes: Le refroidissement inégal du plastique, en particulier lorsque les sections plus épaisses refroidissent plus lentement et se rétrécissent vers l'intérieur, ou insuffisante la pression d'emballage / maintien.

- Évitement: Concevoir des pièces avec une épaisseur de paroi uniforme, augmenter la pression et le temps de maintien, baisser légèrement la fonte ou le moule, ou repenser la pièce pour réduire les sections épaisses.

-

Déformation (ou distorsion):

- Description: Des pièces déformées ou torsadées qui ne conservent pas leur forme prévue après refroidissement.

- Causes: Taux de refroidissement inégaux dans toute la partie, contraintes internes du rétrécissement du matériau ou conception de moisissures incorrectes (par exemple, manque d'épaisseur de paroi uniforme, canaux de refroidissement insuffisants).

- Évitement: Assurer le refroidissement uniforme et la température du moule, optimiser le temps de refroidissement, les pièces de conception avec une épaisseur de paroi cohérente ou tenir compte des changements de matériau avec des taux de retrait plus faibles.

-

Lignes de soudure (ou lignes en tricot):

- Description: Lignes visibles ou encoche où deux ou plusieurs fronts d'écoulement de plastique fondu se rencontrent et se redifinent, souvent autour des trous ou des inserts. Ceux-ci peuvent être cosmétiques ou une faiblesse structurelle.

- Causes: Solidification du plastique en fusion avant le mélange complètement, une faible température de fusion ou de moisissure ou un mauvais placement de grille.

- Évitement: Augmentez la température de la fusion / moisissure, augmentez la vitesse d'injection, optimisez l'emplacement de la porte pour minimiser les trajets d'écoulement ou utilisez des matériaux avec de meilleures caractéristiques d'écoulement.

-

Décoloration et stries:

- Description: Couleurs, stries ou taches incohérentes sur la surface de la pièce.

- Causes: Contamination dans la matière première, mélange inapproprié des colorants, dégradation des matériaux due à une chaleur excessive ou à des résidus dans le canon / buse de la machine.

- Évitement: Assurez-vous la propreté des matières premières, le séchage approprié des matériaux hygroscopiques, le dosage colorant précis, le contrôle optimisé de la température de fusion et le nettoyage régulier de la machine.

-

Vides (ou bulles):

- Description: Bulles d'air piégées ou poches vides dans la partie moulée.

- Causes: Une pression d'emballage insuffisante, des gaz piégés de l'humidité ou de la dégradation du matériau, ou un refroidissement rapide qui scelle la peau extérieure avant que le noyau ne puisse se solidifier.

- Évitement: Augmenter la pression d'emballage, assurer un séchage approprié des matériaux, améliorer la ventilation des moisissures ou optimiser les taux de refroidissement.

Mesures et certifications de contrôle de la qualité:

Les fabricants de moulage par injection chinois réputés mettent en œuvre des mesures de CQ complètes tout au long du processus de production. Lorsque vous vérifiez les fournisseurs, recherchez des preuves de ce qui suit:

-

Conception pour la fabrication (DFM) Revue: QC commence à la phase de conception. Un bon fabricant examinera votre conception de pièces pour les problèmes de moulage potentiels (par exemple, l'épaisseur de la paroi, les angles de projet, les contre-dépouilles) avant la fabrication de moisissures, empêchant les erreurs coûteuses.

-

Inspection des matériaux entrants (IQC):

- Vérification des matières premières (résine) par rapport aux spécifications (par exemple, fiche de données de sécurité des matériaux - MSD, certificat d'analyse - COA).

- Vérification du séchage approprié des matériaux hygroscopiques, car l'humidité peut provoquer des défauts.

-

Inspection de la moisissure / de l'outillage:

- Inspection approfondie du moule fabriqué avant l'exécution de la production, y compris les contrôles dimensionnels, la vérification de la finition de surface et les tests de fonctionnalité (par exemple, système de coureur chaud, mécanisme d'éjection).

- Inspection du premier article (FAI): Produisant un petit lot de pièces (le "premier article") à partir du nouveau moule et effectuant une inspection dimensionnelle détaillée et un test fonctionnel. Il s'agit d'une étape critique pour vérifier la précision du moule avant la production de masse.

-

Contrôle de qualité en cours (IPQC):

- Surveillance des paramètres: Surveillance continue et contrôle des paramètres de moulage critiques (température, pression, temps de cycle, vitesse d'injection) en utilisant des techniques de contrôle des processus statistiques (SPC) pour assurer la cohérence.

- Inspections visuelles: Visualités régulières par les opérateurs pour des défauts tels que le flash, la décoloration ou les plans courts.

- Vérification dimensionnelle: Mesures dimensionnelles périodiques des pièces pendant la production à l'aide d'étriers, de micromètres, de CMM (machine de mesure de coordonnées) ou de comparateurs optiques pour s'assurer qu'ils restent dans des tolérances spécifiées.

- Échantillonnage: Mise en œuvre d'un plan d'échantillonnage défini (par exemple, AQL - Limite de qualité acceptable) pour inspecter un sous-ensemble de pièces à intervalles réguliers.

-

Contrôle de la qualité final (FQC) / Inspection de pré-navire:

- Une dernière inspection complète des produits finis avant l'emballage et l'expédition. Cela comprend des tests visuels, dimensionnels et souvent fonctionnels.

- Vérification de l'emballage et de l'étiquetage.

- Souvent, les agences d'inspection tierces sont employées à ce stade pour une évaluation impartiale.

Certifications:

Les certifications démontrent l'engagement d'un fabricant envers les systèmes de gestion de la qualité établis et les normes spécifiques de l'industrie.

- ISO 9001: Il s'agit de la norme internationale la plus courante et la plus fondamentale pour les systèmes de gestion de la qualité (QMS). Une société certifiée ISO 9001 a un système documenté en place pour gérer ses processus, assurer la cohérence, la satisfaction des clients et l'amélioration continue. C'est une attente de référence pour tout fabricant chinois réputé.

- ISO / TS 16949 (maintenant IATF 16949): Il s'agit d'une norme de gestion de la qualité spécifique pour l'industrie automobile. Les fabricants avec cette certification sont très expérimentés dans les exigences de qualité strictes, les contrôles de processus et l'amélioration continue, ce qui en fait des partenaires idéaux pour les composants automobiles.

- ISO 13485: Cette norme spécifie les exigences pour un système de gestion de qualité complet pour la conception et la fabrication de

- CE, Rohs, Reach, FDA, etc .: Ce sont des certifications de conformité spécifiques au produit pertinentes pour certains marchés ou restrictions matérielles. Bien qu'il ne soit pas directement une certification QMS, la familiarité d'un fabricant avec ces normes et la capacité de produire des pièces conformes est un indicateur fort de ses capacités de qualité.

Trouver le bon partenaire de moulage par injection de Chine

Identifier et sécuriser un partenaire de moulage par injection fiable et compétent en Chine est sans doute l'étape la plus cruciale pour le succès de votre projet. Le marché est vaste, avec des milliers de fournisseurs allant de petits ateliers aux grandes usines hautement automatisées. Naviguer dans ce paysage nécessite une approche stratégique, une diligence raisonnable approfondie et une compréhension de la communication efficace et des nuances culturelles.

Où trouver des sociétés de moulage par injection en Chine:

Il y a plusieurs voies à explorer lors de la recherche de partenaires de fabrication potentiels:

-

Plates-formes et répertoires B2B en ligne: Ce sont souvent le premier arrêt pour de nombreuses entreprises en raison de leurs vastes bases de données et de leur accessibilité.

- Alibaba.com: Le plus grand marché mondial B2B, offrant une vaste sélection de fabricants. Utilisez des filtres pour «fournisseur vérifié», «assurance commerciale» et catégories de produits spécifiques pour réduire votre recherche. Examen des profils des fournisseurs, l'historique des transactions et les avis des clients.

- Sources mondiales (Globalsources.com): Semblable à Alibaba, avec un fort accent sur l'électronique, les composants et les industries plus spécialisées. Connu pour ses profils d'entreprise plus détaillés.

- Made-in-China.com: Une autre plate-forme de premier plan offrant un large éventail de fournisseurs dans diverses industries, notamment des plastiques et des moulures.

- Répertoires de fabrication spécialisés: Certains sites Web ou associations de l'industrie peuvent offrir des listes plus organisées de fabricants spécifiquement axés sur le moulage par injection ou votre type de produit particulier.

- Services d'approvisionnement gérés: Des entreprises comme la xométrie ou l'approvisionnement d'alliés offrent des services gérés où ils ont un réseau completé de fournisseurs chinois et gèrent la communication et la gestion de projet en votre nom, ce qui peut être bénéfique pour ceux qui sont nouveaux dans l'approvisionnement en Chine ou avec des ressources limitées.

-

Salons du commerce: La participation à des salons commerciaux en Chine offre une opportunité inégalée pour l'interaction en face à face, les visites d'usine et l'évaluation directe des capacités.

- Chinaplas: Il s'agit sans doute du premier salon mondial des plastiques et des caoutchoucs, tenue chaque année en Chine (alternant entre Shenzhen et Shanghai). C'est un événement essentiel pour découvrir de nouvelles technologies, des matériaux et se connecter avec un grand nombre de fabricants de machines et de fournisseurs de services de moulage par des moules d'injection.

- Die & Mold China: Une autre exposition significative se concentrant spécifiquement sur la fabrication de moisissures et de matrices, qui fait partie intégrante du moulage par injection.

- Canton Fair (China Import and Export Fair): Alors qu'une exposition plus large couvrant presque toutes les catégories de produits, la foire de Canton a souvent une section importante dédiée aux machines et aux produits industriels où les sociétés de moulage par injection présentent.

- Fons spécifiques à l'industrie: Selon votre produit (par exemple, les pièces automobiles, les dispositifs médicaux), il pourrait y avoir des salons spécialisés en Chine où vous pouvez trouver des fabricants avec une expertise et des certifications pertinentes.

-

Références et réseaux:

- Connexions de l'industrie: Tirez parti de votre réseau professionnel. Demandez aux collègues, aux pairs de l'industrie ou aux consultants des recommandations en fonction de leurs expériences positives.

- Agents d'approvisionnement / consultants: Des agents ou des consultants de l'approvisionnement expérimenté ayant une forte présence et un réseau en Chine peuvent fournir une assistance inestimable. Ils ont souvent des listes pré-luttées de fournisseurs fiables et peuvent combler les lacunes culturelles et de communication.

Diligence raisonnable: vérification des capacités et de l'expérience du fournisseur:

Une fois que vous avez une liste de partenaires potentiels, une diligence raisonnable rigoureuse est essentielle. Ne comptez pas uniquement sur les profils en ligne.

-

Demander des informations complètes sur l'entreprise:

- Licence commerciale et inscription: Demandez une copie de leur licence commerciale officielle. Vérifiez sa légitimité par le biais de bases de données officielles du gouvernement chinois (par exemple, National Enterprise Credit Information Publicity System - NECIPS). Cela confirme qu'il s'agit d'une entité juridiquement enregistrée.

- Certifications: Demandez des copies des certifications pertinentes (ISO 9001, ISO 13485, IATF 16949, etc.) et vérifiez leur authenticité avec les organismes émis si possible.

- Licence d'exportation: Assurez-vous qu'ils ont les licences nécessaires pour exporter des marchandises en provenance de Chine.

- Profil et historique de l'entreprise: Comprenez leurs années dans les affaires, la taille de l'entreprise, le nombre d'employés et les principaux marchés servis. Des antécédents de fonctionnement plus longs indiquent souvent la stabilité.

-

Évaluer les capacités de fabrication:

- Liste des équipements: Demandez une liste détaillée de leurs machines, y compris des tonnages, des marques et des âges de la machine de moulage par injection. Cela indique leur capacité et leur capacité à gérer la taille de votre pièce.

- Capacités d'outillage: Demandez s'ils ont des capacités de conception et de fabrication de moisissures internes ou s'ils externalisent. L'outillage interne offre souvent un meilleur contrôle sur la qualité et les délais.

- Capacité de production: Discutez de leur capacité de production quotidienne / mensuelle pertinente pour votre volume de projet.

- Expérience matérielle: Confirmez leur expérience avec les matériaux plastiques spécifiques que vous prévoyez d'utiliser.

- Opérations secondaires: Renseignez-vous sur leurs capacités de processus post-moulage comme l'assemblage, la peinture, l'impression, le soudage à ultrasons, etc., si nécessaire.

- Exemples de pièces: Demandez des échantillons de pièces qu'ils ont précédemment moulées (idéalement similaires en complexité ou en matériau au vôtre). Cela vous donne un sens tangible de leur qualité.

-

Évaluer les systèmes de contrôle de la qualité:

- Documentation QMS: Demandez leur manuel ou les procédures ou les procédures du système de gestion de la qualité, en particulier liées à l'inspection des matériaux entrants, au contrôle en cours et à une inspection finale.

- Équipement d'inspection: Renseignez-vous sur leurs outils d'inspection (CMM, étriers, jauges, comparateurs optiques).

- Tracabilité: Comprenez leur système de suivi des matériaux et des lots de production.

- Gestion des défauts: Comment identifient-ils, documentent-ils et résolvent-ils des problèmes de qualité?

- Audits tiers: Envisagez d'embaucher une société d'inspection tierce pour effectuer un audit d'usine. Cela fournit une évaluation objective de leurs installations, processus et systèmes de qualité.

-

Vérification de la stabilité financière (si possible): Bien que plus difficile à obtenir directement, un fournisseur financièrement stable est moins susceptible de cesser les opérations à mi-projets. Un agent d'approvisionnement ou une agence de crédit commercial pourrait être en mesure de fournir des informations.

-

Références: Demandez des références à des clients internationaux existants ou antérieurs et les contactez en fait pour se renseigner sur leur expérience concernant la qualité, la livraison, la communication et la résolution de problèmes.

Considérations de communication et culturelles:

Une communication efficace est primordiale pour réussir et surmonter les défis potentiels lorsque vous travaillez avec des fabricants chinois.

-

Barrières linguistiques:

- PROFESSIONNELLE ENGLISE: Alors que de nombreux professionnels des affaires chinois parlent anglais, les niveaux de compétence varient. Utilisez un langage clair et concis. Évitez l'argot, le jargon et les phrases trop complexes.

- Communication écrite: Préférez la communication écrite (e-mail, messages WeChat) pour assurer un enregistrement clair des discussions et des décisions. Utilisez des puces et des listes numérotées pour plus de clarté.

- Visuels: Utilisez des modèles CAO 3D, des dessins 2D détaillés avec des tolérances, des photos annotées et des vidéos pour transmettre des informations avec précision. "Une image vaut mille mots" est particulièrement vrai ici.

- Personne de contact dédiée: Essayez d'établir une relation avec une personne de contact anglophone spécifique qui est responsable de votre projet.

-

Nuances culturelles:

- Guanxi (relations): En Chine, les relations sont très appréciées dans les affaires. Investir du temps dans la construction de la confiance et des relations ("guanxi") peut conduire à des opérations plus lisses, à une plus grande flexibilité et à de meilleurs résultats. Cela peut impliquer une communication régulière, un respect et parfois même des engagements sociaux.

- "Sauver le visage" (Mianzi): Ce concept est crucial. La culture d'entreprise chinoise évite souvent la «confrontation ouverte» directe pour éviter de faire «perdre la face» de quiconque (embarras, perte de dignité ou réputation).

- Implications: Un "oui" peut parfois signifier "peut-être", "Je comprends la question" ou "je vais essayer". Cela ne garantit pas toujours la capacité ou l'accord.

- Stratégie: Soyez patient et confirmez la compréhension. Posez des questions ouvertes. Au lieu de "Pouvez-vous faire cela?", Essayez "Comment allez-vous réaliser x?" ou "Quels défis prévoyez-vous avec y?" Recherchez des explications détaillées et des plans exploitables plutôt qu'une simple affirmation. Évitez de critiquer ou contester directement votre contact avec votre contact; Fournissez des commentaires de manière constructive et privée.

- Hiérarchie: Respectez la chaîne de commandement. Les décisions viennent souvent de plus haut. Comprenez qui sont les décideurs et essayez de créer des relations avec eux.

- Patience et point de vue à long terme: La construction d'une relation de fabrication réussie en Chine prend souvent du temps. Soyez patient, investissez dans la relation et concentrez-vous sur les avantages mutuels à long terme plutôt que sur les interactions purement transactionnelles.

- Style de négociation: Soyez prêt à un style de négociation différent. Parfois, les citations initiales peuvent être élevées, s'attendant à des négociations. Concentrez-vous sur les résultats gagnant-gagnant.

Prototypage et outillage

Avant de plonger dans la production de masse, deux étapes critiques du voyage de moulage par injection sont le prototypage et l'outillage. Ces phases contribuent à valider votre conception, à assurer la fabrication et à préparer une production efficace et de haute qualité.

Le rôle du prototypage dans le moulage par injection:

Le prototypage est la création de modèles physiques préliminaires de votre produit ou de ses composants. Pour le moulage par injection, les prototypes remplissent plusieurs fonctions vitales:

-

Validation et raffinement de conception:

- Formulaire, ajustement et fonction (FFF): Les prototypes vous permettent d'évaluer physiquement si les dimensions, la forme et les caractéristiques de votre partie sont correctes, s'il correspond à d'autres composants dans un assemblage, et s'il remplit sa fonction prévue dans un environnement du monde réel.

- Détection précoce des défauts: De nombreux défauts ou problèmes de conception liés à l'assemblage, à l'ergonomie ou à l'intégrité structurelle ne sont évidents que dans un modèle physique, pas sur un écran. Catching ces premiers permet d'économiser un temps et un coût en aval.

- Évaluation esthétique: Les prototypes fournissent une représentation tangible de l'apparence du produit, permettant des ajustements esthétiques avant de s'engager à des outils de production coûteux.

-

Rentabilité:

- Éviter les retouches coûteuses: La modification d'un moule de production fini est extrêmement coûteuse et prend du temps. Le prototypage identifie les problèmes de conception à l'avance, permettant des ajustements de prototypes numériques ou rapides à faible coût avant la coupe du moule. "Échouez tôt, échouez à bon marché."

- Test de matériel et de processus: Bien que souvent non fabriqués à partir du matériau de production final ou avec un moule de production, les prototypes peuvent aider à valider les aspects du comportement des matériaux ou à mettre en évidence les défis potentiels de moulage.

-

Accélération du temps de marché: En rationalisant le processus de validation de conception, le prototypage aide à réduire les cycles globaux de développement de produits, vous permettant de commercialiser votre produit plus rapidement.

-

Communication et collaboration améliorées: Un prototype physique sert de langue universelle parmi les concepteurs, les ingénieurs, les équipes marketing et les parties prenantes. Il facilite des discussions plus claires, aligne les attentes et garantit que tout le monde est sur la même longueur d'onde sur le produit final.

Méthodes de prototypage (moulage pré-injection):

Alors que le "Prototype d'injection moulure" (en utilisant des outils en aluminium ou en acier souple pour les courses à faible volume), des stades antérieurs de prototypage utilisent souvent d'autres méthodes:

- Impression 3D (fabrication additive):

- Avantages: Extrêmement rapide, rentable pour les unités uniques ou les volumes très faibles, permet des géométries complexes et les changements de conception itératifs sont rapides.

- Inconvénients: Les propriétés des matériaux ne reproduisent généralement pas les résines de moulage par injection réelles (par exemple, la résistance, la finition de surface, les propriétés thermiques), ne conviennent pas aux volumes élevés et ne peuvent pas vraiment valider le processus de moulage par injection lui-même. Meilleur pour les chèques de formulaires et d'ajustement précoces.

- Usinage CNC:

- Avantages: Peut atteindre une haute précision, fonctionne avec une gamme plus large de plastiques de qualité ingénieuse qui sont plus proches des matériaux de production finaux.

- Inconvénients: Impression plus coûteuse et plus lente que la 3D, en particulier pour les pièces complexes; ne reproduisant toujours pas complètement la contrainte / débit de moulure d'injection.

- Moulage sous vide (casting d'uréthane):

- Avantages: Bon pour produire de petits lots (10-50 unités) de pièces qui simulent étroitement les pièces moulées par injection en termes d'apparence et certaines propriétés mécaniques, en utilisant des moules de silicone à partir d'un motif maître.

- Inconvénients: Pas des matériaux de moulage par injection réels, peut avoir des limites de taille et de complexité partielle, et est pour un volume très faible uniquement.

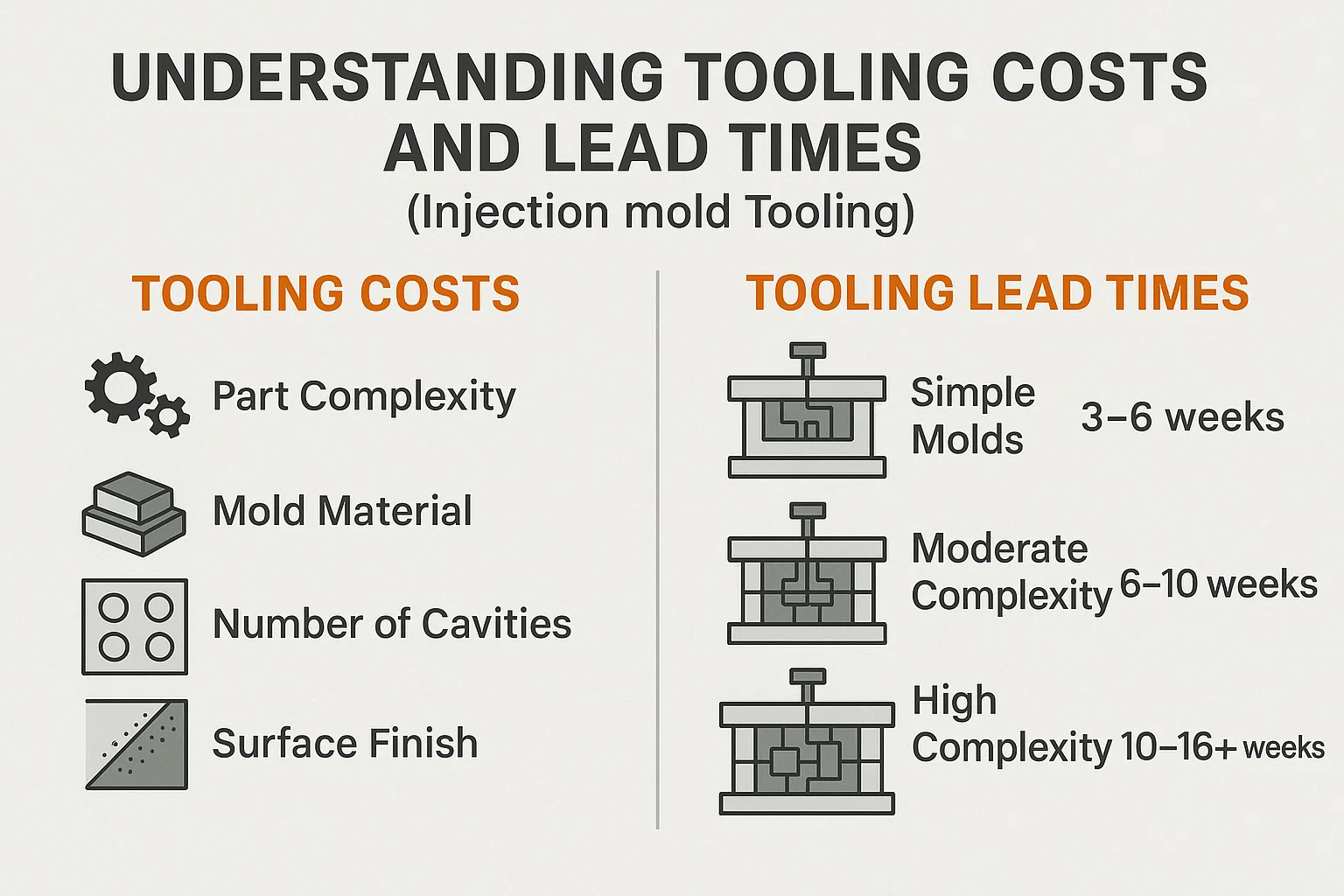

Comprendre les coûts d'outillage et les délais (outils de moisissure d'injection):

L'outillage, ou fabrication de moisissures, est l'investissement initial le plus important dans le moulage par injection. Comprendre ses coûts et ses délais est crucial pour la planification et la budgétisation des projets.

Coûts d'outillage:

Comme indiqué précédemment dans l'analyse des coûts, les coûts de moisissure sont influencés par:

- Complexité en partie: Des conceptions complexes avec des tolérances étroites, des caractéristiques internes, des sous-dépouilles (nécessitant des diapositives / haltères) ou des textures fines exigent des conceptions de moisissures et des processus d'usinage plus complexes et plus coûteux (par exemple, EDM, coupe de fil).

- Matière de moisissure:

- Aluminium (par exemple, 7075-T6): Moins coûteux, plus rapide à la machine, adapté au prototypage ou à la production à faible volume (par exemple, 1 000 à 10 000 tirs). Plus doux, donc l'usure peut être un problème pour les volumes élevés.

- Acier P20 (pré-harcelé): Un équilibre commun des coûts et de la durabilité, bon pour la production de volume moyen (par exemple, 10 000 à 100 000 tirs).

- Acier durci (par exemple, H13, S7, NAK80): Le plus cher, mais offre une dureté supérieure, une résistance à l'usure et une longévité, essentielle pour la production à haut volume (par exemple, 100 000 à des millions de tirs) et des pièces nécessitant des tolérances étroites ou d'excellentes finitions de surface.

- Nombre de cavités: Plus de cavités augmentent le coût initial du moule mais réduisent le coût par partie en accélérant la production. Un moule à 4 cavité sera plus cher qu'un moule à cavité unique mais produira des pièces quatre fois plus rapidement.

- Hot Runner vs Cold Runner System: Les systèmes de coureurs chauds sont plus complexes et coûteux à construire, mais éliminent les déchets des coureurs et peuvent réduire les temps de cycle, offrant des économies à long terme pour la production à haut volume. Les moules à coureurs froids sont plus simples et moins chers.

- Finition de surface: Les finitions brillantes ou texturées nécessitent un polissage ou une gravure plus complexe, ajoutant au coût.

- Taille du moule: Les pièces plus grandes nécessitent des moules plus gros, qui consomment plus d'acier et nécessitent plus de temps d'usinage.

- Les frais généraux et la marge bénéficiaire du fournisseur: Celles-ci varient entre les fabricants.

Têtises d'outils:

Les délais pour la fabrication de moisissures en Chine peuvent varier considérablement en fonction de la complexité:

- Moules simples (cavité unique, géométrie de base, acier en aluminium / P20): Peut aller de 3-6 semaines .

- Complexité modérée (multi-cavité, certaines contre-dépouilles, acier p20): Typiquement 6-10 semaines .

- Haute complexité (multi-cavité, coureur chaud, sous-cutations complexes, acier durci): Peut prendre 10-16 semaines .

Ces délais comprennent la conception, l'acquisition de matériaux, l'usinage, l'assemblage et les tests initiaux (essai T0). Il est crucial d'obtenir un calendrier clair de votre fournisseur et de le prendre en compte dans votre calendrier de projet global. Les retards dans l'outillage ont un impact direct sur votre délai de marché.

Conception pour les considérations de fabrication (DFM):

La conception de la fabrication (DFM), souvent appelée conception de la moulabilité dans le contexte de la moulure d'injection, est la pratique de l'optimisation de la conception d'un produit pour le rendre plus facile, plus rentable et plus fiable à fabriquer à l'aide d'un processus spécifique. S'engager dans DFM avec votre partenaire chinois au début de la phase de conception est primordial.

Les considérations clés du DFM pour le moulage par injection comprennent:

- Épaisseur de paroi uniforme:

- Principe: Maintenir une épaisseur de paroi constante dans toute la partie possible.

- Pourquoi: L'épaisseur de paroi inégale provoque un refroidissement et un rétrécissement incohérents, conduisant à des défauts comme la déformation, les marques d'évier (dépressions) et les contraintes internes. Cela rend également le remplissage de moisissures plus difficile.

- Comment: Si les variations sont inévitables, rendez les transitions progressives (par exemple, utilisez des filets).

- Braft Angles:

- Principe: Ajoutez un léger conique à tous les murs verticaux (surfaces parallèles à la direction d'ouverture du moule).

- Pourquoi: Permet à la pièce d'éjecter facilement du moule sans coller, rayer ou se déformer. Sans un projet suffisant, les pièces peuvent rester coincées, nécessitant une force d'éjection excessive qui endommage la pièce et le moule.

- Recommandation: Un minimum de 0,5 à 1 1 à côté est souvent recommandé pour les surfaces lisses, avec plus (par exemple, 2-5 degrés) nécessaire pour les surfaces texturées ou les caractéristiques profondes.

- Rayons et filets (coins arrondis):

- Principe: Évitez les coins internes et externes nets. Au lieu de cela, utilisez des rayons généreux (coins externes arrondis) et des filets (coins internes arrondis).

- Pourquoi: Les coins nets créent des concentrations de contraintes (points où le stress s'accumule), ce qui peut entraîner une rupture de pièce pendant l'éjection ou en usage. Ils entravent également le débit plastique, augmentent l'usure des moisissures et peuvent être difficiles à machine. Les filets favorisent le flux de matériaux plus lisse et réduisent le stress.

- Recommandation: Le rayon interne devrait idéalement être au moins 0,5 fois l'épaisseur de la paroi et le rayon externe 1,5 fois l'épaisseur de la paroi.

- Minimiser les contre-dépouilles:

- Principe: Une contre-dépouille est toute caractéristique qui empêche la partie d'être directement retirée du moule le long de la direction d'ouverture (par exemple, un trou sur le côté, un clip, une fonctionnalité SNAP).

- Pourquoi: Les sous-dépouteurs nécessitent des mécanismes de moisissure supplémentaires et coûteux comme les diapositives (actions latérales), les haltérophiles ou les traces de noyau pour permettre à la pièce d'être éjectée. Ceux-ci ajoutent de la complexité, du coût et de l'entretien au moule.

- Comment atténuer:

- Refonte: La fonctionnalité peut-elle être déplacée ou redessinée pour être conforme à la direction d'ouverture du moule?

- Core-pull / diapositives: S'il est essentiel, acceptez le coût et la complexité d'outillage supplémentaires.

- Bosses: Pour des contre-dépouilles très petites et flexibles (par exemple, de petites caractéristiques barbelées), la pièce peut se déformer légèrement pour "bosser" la fonction de moule sans action latérale, mais cela nécessite une conception et un choix de matériaux minutieux.

- Emplacement de la porte:

- Principe: Le placement stratégique de la porte (où le plastique pénètre dans la cavité du moule) est crucial.

- Pourquoi: Influence le flux de matériau, le motif de remplissage, le potentiel de lignes de soudure, les marques d'évier et le vestige de porte (la petite marque gauche où le coureur est retiré).

- Considérations: Généralement placé dans la section la plus épaisse de la pièce pour assurer un bon remplissage et un emballage, ou dans une zone non cosmétique. Le logiciel d'analyse de flux de moisissure peut simuler le placement optimal des portes.

- Placement des broches d'éjection:

- Principe: Placer les épingles d'éjection dans des zones qui ne compromettront pas l'esthétique ou la fonctionnalité, idéalement sur des caractéristiques rigides ou où les marques sont acceptables.

- Pourquoi: Assure une éjection en douceur sans déformer ou endommager la pièce.

- Considérations: Assurez-vous que des épingles d'éjecteurs suffisantes sont utilisées, en particulier à proximité des côtes ou des boss, pour distribuer uniformément la force d'éjection.

- Côtes et boss:

- Principe: Utilisez des côtes pour ajouter la résistance et la rigidité sans augmenter l'épaisseur globale de la paroi. Les boss sont des protubérances cylindriques utilisées pour le montage, la fixation ou la localisation.

- Pourquoi: Utilisation efficace du matériau pour l'intégrité structurelle.

- Conception: L'épaisseur des côtes doit généralement être de 40 à 60% de l'épaisseur nominale de la paroi pour éviter les marques d'évier. Les boss doivent être conçus avec un projet suffisant et un centre en carot d'alimentation pour une épaisseur de paroi uniforme.

- Tolérances:

- Principe: Spécifiez les tolérances uniquement aussi serrées que fonctionnellement nécessaires.

- Pourquoi: Les tolérances très serrées augmentent le coût des moisissures, le délai d'outillage, la difficulté de production et les coûts d'inspection.

- Considérations: Discutez des tolérances réalisables avec votre fabricant en fonction du matériau, de la taille des pièces et du type de moisissure.

Gérer la production et la logistique

Une fois votre moule finalisé et approuvé et que la production commence, l'accent est mis sur la supervision du processus de fabrication et la livraison efficace et rentable de vos pièces finies. La gestion des délais de production, de l'expédition et des coutumes peut être complexe, mais avec une planification et une communication appropriées, c'est un processus gérable.

Timelines de production et délais:

Comprendre les facteurs qui influencent les délais de production de production est essentiel pour définir des attentes réalistes et planifier votre chaîne d'approvisionnement.

- Têtiver le délai (comme discuté): Il s'agit du délai initial, souvent le plus long,. Une fois le moule terminé et validé, la production de pièces réelle peut être très rapide.

- Volume de production:

- Volume faible à moyen: Pour les courses plus petites (par exemple, quelques milliers à des dizaines de milliers de parties), la production pourrait être achevée en quelques jours à quelques semaines, selon la complexité de la pièce et le nombre de cavités de moisissure.

- Volume élevé / production de masse: Pour des centaines de milliers ou des millions de pièces, la production sera un processus continu. Pendant que le temps de cycle par partie est très rapide, l'ensemble production pourrait passer des semaines ou des mois. Les fabricants planifieront souvent votre production sur des machines et des changements spécifiques.

- Complexité en partie et temps de cycle: Les pièces plus simples avec des temps de cycle plus courts seront naturellement produites plus rapidement que les pièces complexes nécessitant un refroidissement plus long ou des opérations secondaires complexes.

- Disponibilité du matériau: Assurez-vous que le matériel choisi est facilement disponible pour éviter les retards. Certains matériaux spécialisés ou sur mesure pourraient avoir des délais plus longs du fournisseur de résine à l'usine de moulage.

- Opérations secondaires: Si vos pièces nécessitent des processus post-moulage comme la peinture, l'impression, l'assemblage ou l'emballage spécialisé, ceux-ci ajouteront au délai de production global. Assurez-vous que ceux-ci sont pris en compte dans la chronologie citée.

- Procédures de contrôle de la qualité: L'étendue et la rigueur des inspections en cours et de qualité finale influenceront également le calendrier de production global.

- Charge d'usine et planification: La file d'attente et la capacité de production actuelles du fabricant joueront un rôle important. Discutez toujours des délais estimés avec votre fournisseur et demandez un calendrier de production détaillé.

- Vacances: Les fêtes nationales chinoises (en particulier le Nouvel An chinois, la semaine d'or et le festival de bateaux-dragon) peuvent provoquer des arrêts d'usine importants et des retards logistiques. Planifiez votre horaire de production autour de ces périodes.

Stratégies de gestion des délais de production:

- Communication claire: Maintenez une communication continue et claire avec votre fournisseur. Demandez des mises à jour régulières sur le statut de production, y compris des photos ou des vidéos de la ligne de production.

- Horaire de production détaillé: Demandez un graphique Gantt ou une chronologie détaillée pour chaque étape de la production.

- Indicateurs de performance clés (KPI): Acceptez des KPI spécifiques, tels que la production de production quotidienne, les taux de défauts et les dates de livraison.

- Réunion de pré-production: Tenez une réunion approfondie de pré-production (virtuelle ou en personne) pour examiner toutes les spécifications, les normes de qualité et les délais avant le début de la production.

- Planification de la contingence: Construisez toujours un peu de temps de tampon dans votre horaire pour les retards inattendus (par exemple, les pénuries de matériaux, les pannes de machines, les problèmes de qualité, les retards d'expédition).

Considérations d'expédition et de logistique lors de l'importation de Chine:

L'importation de marchandises de Chine implique plusieurs étapes et nécessite une planification minutieuse pour garantir que vos produits arrivent en toute sécurité, à temps et dans le budget.

-

Incoterms (termes commerciaux internationaux): Ce sont des termes globalement reconnus qui clarifient les responsabilités des acheteurs et des vendeurs pour la livraison de marchandises sous contrat de vente. Crucial pour déterminer qui paie ce qui est responsable à diverses étapes de l'expédition.

- Exw (ex works): L'acheteur est responsable de tous les coûts et risques de la porte d'usine. Prix unitaire le moins cher de l'usine, mais le plus complexe pour l'acheteur.

- GOUSSET (gratuit à bord): Le vendeur (usine) est responsable de la livraison des marchandises au port nommé de l'expédition et de les charges sur le navire. L'acheteur suppose

- CIF (coût, assurance et fret) / CFR (coût et fret): Le vendeur paie le coût des transports et de l'assurance (CIF) ou tout simplement le transport (CFR) vers le port de destination nommé. Le risque transfère à l'acheteur une fois que les marchandises sont chargées sur le navire du port d'origine. Moins de contrôle pour l'acheteur.

- DDP (obligation de droits payés): Le vendeur est responsable de tous les coûts et risques, y compris les droits de dédouanement et d'importation, jusqu'à ce que les marchandises soient livrées à la destination spécifiée de l'acheteur. Le plus pratique pour l'acheteur, mais le prix du vendeur sera plus élevé.

- Recommandation: Pour la plupart des entreprises, FOB est un bon équilibre, offrant un contrôle des coûts tout en ayant l'usine gérer la jambe initiale. Si vous êtes nouveau dans l'importation, DDP offre une simplicité mais souvent à un coût plus élevé transmis par le fournisseur.

-

Choisir une méthode d'expédition:

- Freight de mer (fret océan):

- Avantages: Le plus rentable pour les volumes importants, les produits lourds ou volumineux. Environnement plus amical.

- Inconvénients: Longs temps de transit (généralement 3 à 6 semaines pour l'Amérique du Nord / l'Europe, plus le dégagement des douanes). Moins flexible.

- FCL (charge de conteneur complet): Vous payez et utilisez un conteneur d'expédition entier (20 pieds ou 40 pieds). Le plus rentable par unité pour de grands volumes.

- LCL (moins que la charge du conteneur): Vos marchandises partagent un espace de conteneurs avec d'autres expéditions. Contacte pour les petits volumes qui ne sont pas suffisants pour remplir un récipient entier, mais souvent avec des temps de transit et de manutention légèrement plus longs.

- Freight aérien:

- Avantages: Temps de transit le plus rapide (généralement 3-7 jours). Idéal pour les expéditions urgentes, les marchandises de grande valeur ou les petits articles légers.

- Inconvénients: Beaucoup plus cher que le fret maritime. Les coûts sont basés sur le poids ou le poids volumétrique, le plus grand.

- Courier express (par exemple, DHL, FedEx, UPS):

- Avantages: Le plus rapide (1 à 5 jours), le service de porte à porte, gère souvent le dégagement des douanes pour vous. Idéal pour les échantillons, les prototypes ou les très petites expéditions urgentes.

- Inconvénients: Les plus chers, les plus inadaptés aux expéditions plus importantes ou plus lourdes en raison du coût.

- Freight de mer (fret océan):

-

Transitaires de fret:

- Rôle: Les transitaires sont des experts en logistique qui gèrent les complexités de l'expédition internationale. Ils réservent de l'espace de chargement, préparent la documentation, gérent l'autorisation des douanes et organisent le transport intérieur.

- Avantages: Simplifier le processus, négocier souvent de meilleurs taux en raison du volume en vrac et fournir une expertise dans la navigation de réglementation.

- Recommandation: À moins que vous ayez une expérience et un volume significatifs, l'utilisation d'un transitateur de fret réputé (basé en Chine ou dans votre pays d'origine) est fortement recommandé.

-

Conditionnement:

- Importance: Un bon emballage est crucial pour protéger vos pièces pendant le transit.

- Considérations: Utilisez des cartons robustes, des emballages intérieurs appropriés (par exemple, enveloppement à bulles, inserts en mousse, plateaux personnalisés) pour éviter les rayures ou les dommages, et assurer la palettisation pour les expéditions plus grandes. Étiquetez clairement tous les cartons avec des informations sur le produit, la quantité et les instructions de gestion.

Dustages en douane et en importation:

La navigation sur les réglementations douanières et le calcul des droits d'importation sont une partie critique et souvent complexe de l'importation de Chine.

-

Codes du système harmonisé (HS):

- Importance: Chaque produit importé à l'international est classé dans un code HS spécifique. Ce code détermine les droits et réglementations d'importation applicables dans le pays de destination.

- Action: Travaillez avec votre fournisseur et / ou votre transfert de fret pour déterminer avec précision le code HS correct pour vos pièces moulées par injection en plastique. Une classification incorrecte peut entraîner des retards, des amendes ou des paiements incorrects. Les codes HS communs pour les produits en plastique commencent généralement par le chapitre 39 (plastiques et articles de ceux-ci).

-

Évaluation des douanes:

- Principe: Les tâches sont généralement calculées en fonction de la «valeur douane» des marchandises, qui comprend généralement le coût des marchandises, parfois le fret entrant et l'assurance, selon les Incoterms.

-

Droits d'importation (tarifs):

- Spécifique au pays: Les taux de droits varient considérablement selon le pays d'importation et le code HS spécifique.

- Accords commerciaux: Vérifiez si votre pays a des accords de libre-échange (ALE) avec la Chine qui pourraient réduire ou éliminer les tâches sur certaines marchandises.

- Tarifs supplémentaires: Soyez conscient de tout tarif supplémentaire, tels que les tarifs de l'article 301 imposés par les États-Unis sur certains produits chinois (y compris de nombreux produits en plastique et outils). Ceux-ci peuvent augmenter considérablement votre coût terrestre. À la fin de 2024 / mi-2025, ces tarifs sont encore en vigueur pour de nombreux marchandises moulées par injection plastique et outils de la Chine aux États-Unis. Il est essentiel de les prendre en compte dans vos calculs de coûts.

- Action: Consultez le site Web des douanes de votre pays (par exemple, USITC pour les États-Unis, votre agence nationale de douane) ou un courtier douanier pour obtenir les taux de droits les plus récents pour votre code HS et votre pays d'origine spécifiques.

-

Taxe sur la valeur ajoutée (TVA) / Taxe sur les biens et services (TPS):

- Importance: La plupart des pays percevoiront une TVA ou une TPS sur les marchandises importées, généralement calculées sur la valeur des douanes, plus tous les droits. Ceci est généralement récupérable par les entreprises enregistrées par la TVA.

-

Documentation requise:

- Facture commerciale: Document essentiel détaillant la transaction, y compris les informations sur le vendeur / acheteur, la description du produit, la quantité, le prix unitaire, la valeur totale et les Incoterms.

- Liste de colisage: Détaille le contenu de chaque package, y compris les poids et les dimensions.

- Bill of Lading (pour le fret maritime) / Air Waybill (pour le fret aérien): Le contrat de transport et la réception de marchandises.

- Certificat d'origine: Confirme le pays où les marchandises ont été fabriquées, importantes pour les tâches et les accords commerciaux.

- Autres certifications: Selon le produit, vous pouvez avoir besoin de certifications importantes, de documents de conformité à la sécurité (par exemple, CE, ROHS, FDA) ou des rapports de test.

-

Counseurs de douane:

- Rôle: Des professionnels agréés qui se spécialisent dans l'autorisation des douanes. Ils préparent et soumettent des documents, calculent les tâches et communiquent avec les autorités douanières en votre nom.

- Avantages: Crucial pour naviguer dans les réglementations sur les douanes complexes, éviter les retards et assurer la conformité. Hautement recommandé, sauf si vous avez une expertise interne.