Présentation

Dans le monde de la fabrication, moulage par injection reste la référence en matière de production de pièces en plastique constantes et de haute qualité. Cependant, le plus gret obstacle à l’entrée n’est généralement pas le coût de la résine plastique, mais bien le coût du produit. moule (ou « outil ») lui-même.

Pour les concepteurs de produits et les ingénieurs, la « stratégie d’outillage » est souvent la décision la plus critique du cycle de vie du projet. Faire le mauvais choix peut entraîner un gaspillage de plusieurs milliers de dollars ou, à l’inverse, un moule qui s’use avant que vous ayez exécuté vos commandes.

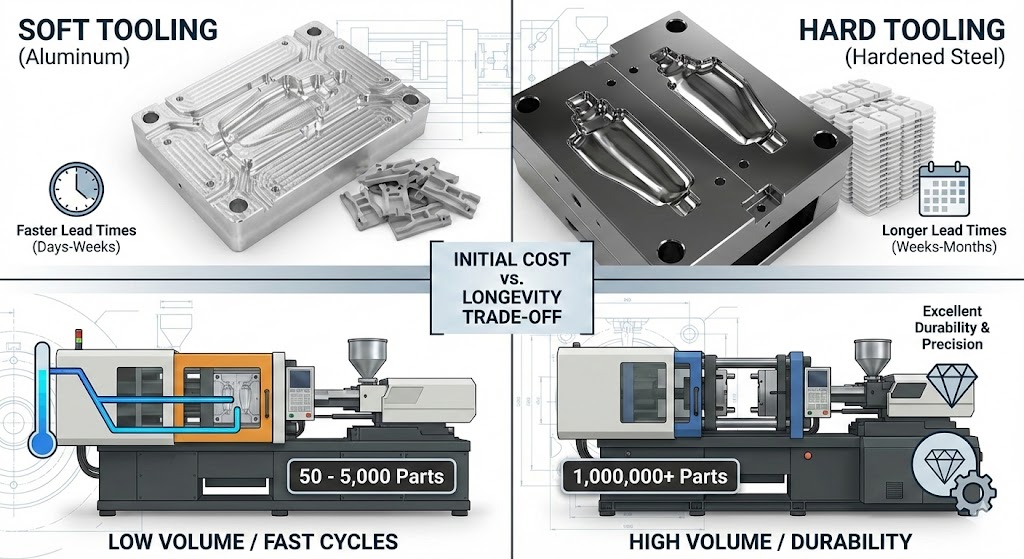

L'industrie divise généralement la fabrication de moules en deux catégouies : Outillage souple and Outillage dur . Bien que les noms impliquent une différence dans la texture physique, la distinction réside en réalité dans la métallurgie du matériau du moule, la vitesse d’usinage et la longévité.

Ce guide exploue les différences techniques et commerciales entre ces deux approches pour vous aider à décider quelle voie correspond à votre budget, votre calendrier et votre volume de production.

Qu’est-ce que l’outillage logiciel ?

Outillage souple fait généralement référence à des moules usinés à partir de matériaux plus souples et plus faciles à couper que l'acier à outils traditionnel. Il s'agit de la méthode dominante pour le prototypage, la production de ponts et les séries de fabrication à faible volume (généralement de 50 à 5 000 pièces).

Il est important de préciser que « doux » ne signifie pas que le moule est souple comme le caoutchouc. Il est presque toujours fait de métal, mais d’un métal qui n’a pas l’extrême dureté de l’acier traité thermiquement.

Matériaux courants

- Alliages d'aluminium : Le matériau le plus courant pour les outils souples est l’aluminium. Alliages de haute qualité comme Aluminium 7075 or QC-10 sont fréquemment utilisés car ils offrent une résistance élevée et une excellente usinabilité.

- Aciers doux : Parfois, des aciers de qualité inférieure non trempés sont utilisés pour l'outillage souple, bien que l'aluminium soit préféré pour ses propriétés de refroidissement.

- Composites imprimés en 3D : Dans des cas très spécifiques et à très faible volume, des moules en polymère imprimés en 3D sont utilisés, même s'ils se dégradent très rapidement.

Avantages de l'outillage souple

- Coût initial inférieur : L'aluminium est beaucoup plus facile à usiner que l'acier. Cela crée moins d’usure sur les fraises CNC et peut être usiné à des vitesses beaucoup plus élevées. Cela peut réduire les coûts d'outillage initiaux en 30% à 50% par rapport à l'outillage dur.

- Délais de livraison plus rapides : Étant donné que le matériau est plus tendre et ne nécessite aucun traitement thermique après usinage, les outils souples peuvent souvent être prêts en un rien de temps. 1 à 2 semaines , contre 4 à 8 semaines pour les outils durs.

- Conductivité thermique supérieure : Il s’agit d’un avantage technique souvent négligé. L'aluminium transfère la chaleur 5x plus rapide que l'acier à outils. Cela permet au plastique de refroidir et de se solidifier plus rapidement, ce qui réduit considérablement les temps de cycle et potentiellement le prix des pièces.

- Facilité de modification : Si une modification de conception est nécessaire, il est plus facile d’usiner l’aluminium existant pour ouvrir une dimension que de modifier l’acier trempé.

Inconvénients de l’outillage logiciel

- Durée de vie limitée de l'outil : L'aluminium est sensible à l'érosion causée par les plastiques chargés de verre et à l'usure due à la force de serrage de la machine. Les outils souples durent généralement 1 000 à 10 000 cycles avant que les dimensions ne commencent à dériver ou qu'un éclat (excès de plastique) apparaisse.

- Limites de finition de surface : Outillage souple cannot maintain a high-gloss “mirror” polish (SPI A-1 or A-2). The metal is too soft and will scratch during part ejection. It is better suited for matte or textured finishes.

- Lignes de séparation fragiles : Les bords où les deux moitiés du moule se rencontrent peuvent facilement s'arrondir ou se déformer, entraînant des défauts esthétiques sur la pièce.

Qu’est-ce que l’outillage dur ?

Outillage dur crée les bêtes de somme du monde manufacturier. Ces moules sont usinés à partir d'acier de haute qualité capable de résister à des millions de cycles, à des températures élevées et à des matériaux abrasifs. C'est la norme pour la production de masse.

Matériaux courants

- Acier P20 : Un acier à outils pré-durci souvent utilisé pour les moules de « Classe 102 ». Il est durable mais pas aussi fragile que l’acier entièrement trempé.

- Acier H13 : La norme industrielle pour la production en grand volume. Il est traité thermiquement jusqu'à une dureté extrême (Rockwell C 48-52) pour résister à l'usure et à la fatigue thermique.

- Acier inoxydable (420) : Utilisé lorsqu'une résistance à la corrosion est nécessaire, comme lors du moulage de PVC ou d'autres plastiques corrosifs.

Avantages de l'outillage dur

- Durabilité à volume élevé : Un outil en acier H13 correctement entretenu peut fonctionner pendant 1 million de cycles sans usure notable.

- Tolérances strictes : L'acier dur est rigide et ne se déforme pas sous les pressions d'injection élevées requises pour les pièces complexes. Cela permet une précision dimensionnelle extrêmement stricte.

- Finitions de surface supérieures : Outillage dur is required for high-gloss, optical-grade finishes. The steel is hard enough to be polished to a mirror shine without scratching.

- Actions complexes : Outillage dur is better suited for complex side-actions, sliders, and lifters that are required for parts with undercuts.

Inconvénients de l'outillage dur

- Investissement initial élevé : La matière première est chère et l'usinage de l'acier trempé nécessite souvent un EDM (usinage par décharge électrique) et des vitesses de coupe CNC lentes. Les coûts sont nettement plus élevés que ceux de l’outillage logiciel.

- Longs délais de livraison : Entre l'usinage grossier, la réduction des contraintes, le traitement thermique et le meulage/polissage final, l'outillage dur prend souvent 4 à 12 semaines à compléter.

- Difficile à modifier : Une fois qu’un outil en acier est durci, il est difficile d’apporter des modifications. Cela nécessite souvent du soudage et du réaffûtage, ce qui laisse des « marques de témoignage » sur l’outil et peut s’avérer coûteux.

Résumé rapide : le compromis

| Caractéristique | Outillage souple (Aluminum) | Outillage dur (Steel) |

|---|---|---|

| Objectif principal | Rapidité et faible coût | Longévité et précision |

| Volume typique | 50 à 5 000 pièces | 100 000 – 1 000 000 de pièces |

| Délai | Jours à semaines | Semaines à mois |

| Transfert de chaleur | Excellent (cycles rapides) | Modéré (cycles standards) |

Différences clés : une analyse approfondie

Bien que les définitions ci-dessus décrivent les avantages et les inconvénients généraux, il est essentiel de comprendre les différences nuancées pour prendre une décision de fabrication éclairée.

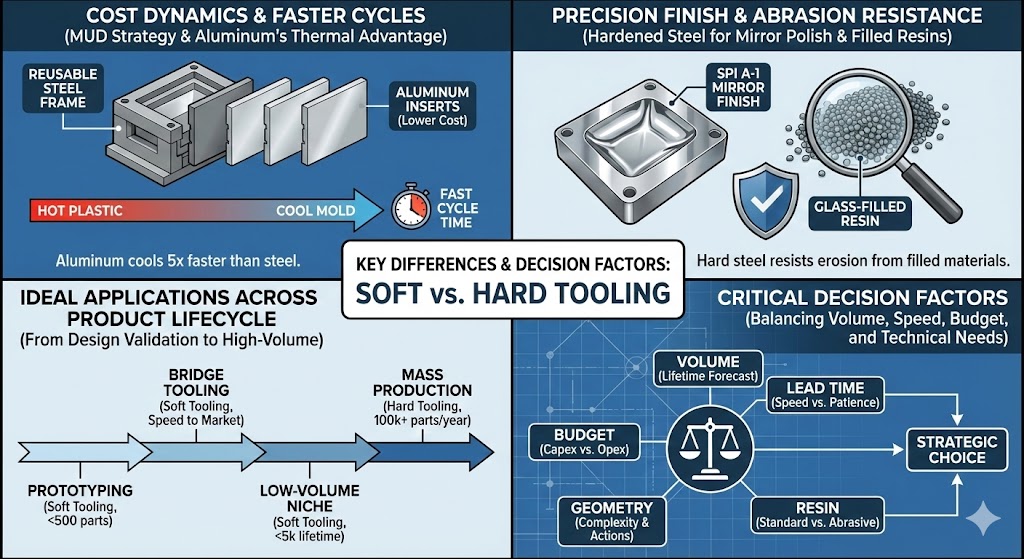

1. Dynamique des coûts et stratégie « MUD »

La différence la plus évidente est le coût initial. L'outillage souple est nettement moins cher car l'aluminium s'usine plus rapidement et ne nécessite aucun traitement thermique post-usinage. L'outillage dur implique des alliages d'acier coûteux, des vitesses d'usinage plus lentes et des processus d'usinage par électroérosion (EDM) souvent complexes pour graver des éléments dans le métal trempé.

Toutefois, le coût n’est pas toujours binaire. Un terrain d'entente commun utilisé dans l'industrie est le Matrice d'unité principale (MUD) système.

- La stratégie : Un mouleur utilise une base de moule (cadre) en acier universelle et réutilisable qui reste dans la machine. Ils usinent uniquement des « inserts » plus petits (le noyau et la cavité qui façonnent votre pièce spécifique) en acier doux ou en aluminium.

- L'avantage : Vous évitez de payer pour la lourde structure de base en acier, ce qui réduit considérablement le coût d'entrée pour le prototypage ou l'outillage de pont tout en utilisant des machines de moulage standard.

2. Temps de cycle et conductivité thermique

C’est souvent le différenciateur le plus négligé. La vitesse à laquelle vous pouvez produire une pièce dépend en grande partie de la vitesse à laquelle vous pouvez refroidir le plastique fondu.

- Outillage souple Advantage: L'aluminium a une conductivité thermique nettement plus élevée que l'acier. Il extrait la chaleur du plastique beaucoup plus rapidement, permettant à la pièce de se solidifier plus rapidement. Pour une production de 5 000 pièces, le temps de cycle plus rapide d’un outil en aluminium peut parfois compenser son coût initial plus élevé par rapport à un outil en acier très bon marché.

- Outillage dur Reality: L'acier retient la chaleur plus longtemps. Pour obtenir des temps de cycle rapides avec un outillage dur, des canaux de refroidissement internes complexes et percés (« refroidissement conforme ») sont souvent nécessaires, ce qui augmente encore les coûts d'outillage.

3. Finition de surface et précision

Si votre pièce nécessite une finition optique de type miroir (SPI A-1 ou A-2), un outillage dur est obligatoire .

- L'aluminium est trop mou pour conserver longtemps un poli élevé ; la phase d'éjection du cycle de moulage va rayer la surface de manière microscopique après quelques centaines de tirs, dégradant la finition brillante.

- L'acier trempé est suffisamment résistant pour maintenir un polissage impeccable pendant des centaines de milliers de cycles.

De même, pour les pièces nécessitant des tolérances extrêmement serrées (par exemple ± 0,001 pouce), l'acier dur est préféré car il ne fléchira pas sous des pressions d'injection élevées, garantissant ainsi des dimensions de pièce constantes.

4. Compatibilité des matériaux (abrasivité)

La résine plastique que vous choisissez dicte l'outil dont vous avez besoin. Les plastiques standards comme le polypropylène (PP) ou l'ABS sont relativement doux pour un moule.

Cependant, les résines de qualité technique contiennent souvent des additifs tels que fibres de verre or charges minérales pour plus de solidité. Ces matériaux agissent comme du papier de verre liquide à l’intérieur du moule. Le nylon chargé de verre injecté dans un outil souple en aluminium érodera rapidement les détails de la porte et de la surface, détruisant l'outil en moins de 1 000 tirs. L'acier H13 trempé est nécessaire pour résister à cette abrasion.

Applications idéales

Le choix de la bonne stratégie d'outillage dépend entièrement de l'endroit où vous en êtes dans votre cycle de vie de développement de produits.

Meilleures applications pour l'outillage souple (aluminium/acier doux)

- Prototypage et validation de conception : Lorsque vous avez besoin de 50 à 200 pièces dans le matériau de production réel pour tester l'ajustement, la forme et le fonctionnement avant de vous engager dans des outils en acier coûteux.

- Tests de marché : Produire un petit lot pour évaluer l'intérêt des consommateurs lors d'un salon professionnel ou pour une version bêta limitée.

- Outillage de pont : Une stratégie critique où un outil logiciel est construit rapidement pour commencer à fournir des pièces immédiatement en attendant le long délai de livraison d'un outil dur à grand volume construit ailleurs.

- Produits de niche à faible volume : Produits dont la demande totale sur la durée de vie est inférieure à 5 000 unités et pour lesquels l'investissement dans un outillage dur ne sera jamais rentable.

Meilleures applications pour l'outillage dur (acier trempé)

- Production de masse à grand volume : Tout projet nécessitant entre 100 000 et des millions de pièces par an (par exemple, appareils électroniques grand public, composants automobiles, bouchons de bouteilles).

- Matériaux abrasifs : Pièces fabriquées à partir de résines chargées de verre ou de minéraux qui rongeraient les outils souples.

- Exigences de haute précision : Engrenages, dispositifs médicaux ou connecteurs électroniques pour lesquels la stabilité dimensionnelle sur des millions de cycles est essentielle.

- Exigences cosmétiques élevées : Pièces nécessitant une finition brillante durable ou une texture complexe et cohérente.

Facteurs à considérer lors du choix

Lorsque vous êtes confronté à la décision entre un outillage souple et un outillage dur, évaluez votre projet par rapport à ces cinq facteurs critiques.

1. Volume de production total (durée de vie)

C'est le filtre principal. Si votre prévision de durée de vie est inférieure à 5 000 pièces, commencez par vous intéresser aux outils logiciels. Si le nombre dépasse 50 000, l’outillage dur est presque certainement la bonne voie. La zone grise intermédiaire nécessite une analyse plus approfondie des coûts.

2. Rapidité de mise sur le marché (délai de livraison)

Avez-vous besoin de pièces dans 3 semaines pour respecter une date limite de lancement critique, ou disposez-vous de 3 mois ? Si la vitesse est primordiale, l’outillage logiciel est la seule option capable de livrer rapidement. L'outillage dur est un processus lent et délibéré.

3. Contraintes budgétaires (Capex vs Opex)

Êtes-vous limité par les dépenses d’investissement initiales (Capex) ? L’outillage souple réduit le prix initial de l’autocollant. Cependant, si vous disposez du capital, l’outillage dur offre un prix à la pièce inférieur sur le long terme, réduisant ainsi les dépenses opérationnelles (Opex).

4. Géométrie et complexité des pièces

Bien que les deux méthodes puissent gérer une géométrie complexe, l'outillage dur est mieux adapté aux « actions » complexes à l'intérieur du moule, telles que des curseurs complexes, des élévateurs pour les contre-dépouilles et des mécanismes de dévissage pour les pièces filetées. Ces composants mobiles s'usent rapidement s'ils sont fabriqués en métal mou.

5. Le matériau en résine

Comme mentionné ci-dessus, si votre nomenclature nécessite 30 % de nylon chargé de verre, vous devez prévoir un budget pour l'outillage dur, quel que soit votre volume. L’utilisation d’outils souples pour les matériaux abrasifs constitue une fausse économie.

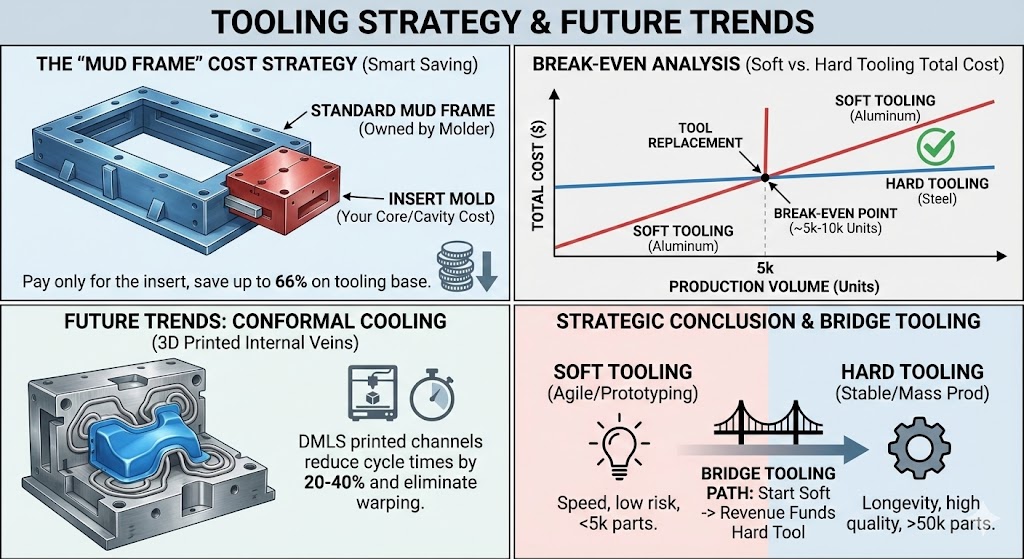

Analyse des coûts : outillage souple ou dur

La décision se résume souvent à un problème mathématique : Coût total de possession (TCO) . Vous devez équilibrer le « prix autocollant » initial du moule avec le « prix à la pièce » à long terme de la pièce.

1. La stratégie « MUD Frame » (Astuce de pro)

Avant d'examiner le coût total, vous devez connaître Matrice d'unité principale (MUD) inserts.

Au lieu d'acheter une base de moule entièrement personnalisée (qui est lourde et coûteuse), vous pouvez utiliser un « insert MUD ». Il s'agit d'un cadre standard appartenant au mouleur, dans lequel il glisse votre noyau et votre cavité spécifiques.

- Impact sur les coûts : Cela peut réduire votre coût d'outillage initial de jusqu'à 66% parce que vous ne payez pas pour la base du moule structurel, mais uniquement pour la zone de façonnage.

- Idéal pour : Stratégies d'outillage souple et dur pour les pièces de moins de 6 pouces.

2. Panne hypothétique : « Le boîtier en plastique »

Examinons un scénario réel pour un boîtier en plastique standard (environ 4" x 4") pour voir où se situe le seuil de rentabilité.

| Coût variable | Outillage souple (Aluminum 7075) | Outillage dur (P20/H13 Steel) |

|---|---|---|

| Investissement en outillage | 3 500 $ | 12 000 $ |

| Est. Durée de vie de l'outil | 5 000 tirs | 250 000 tirs |

| Temps de cycle | 20 secondes (refroidissement rapide) | 35 secondes (refroidissement standard) |

| Prix de la pièce | 1,20 $ | 1,45 $ (à faible volume) / 0,85 $ (à volume élevé) |

L’analyse du seuil de rentabilité :

-

À 1 000 unités :

- Outillage souple Total: 3 500 $ (1,20 $ * 1 000) = 4 700 $

- Outillage dur Total: 12 000 $ (1,45 $ * 1 000) = 13 450 $

- Gagnant : Outillage souple par un glissement de terrain.

-

À 20 000 unités :

- Outillage souple Total: Nécessite 4 nouveaux moules (14 000 $) Pièces (24 000 $) = 38 000 $

- Outillage dur Total: Un moule (12 000 $) Pièces (17 000 $ au tarif de gros) = 29 000 $

- Gagnant : Outillage dur .

La leçon : Le « point de croisement » se produit généralement entre 5 000 et 10 000 unités . Si vous envisagez d’aller au-delà de cela, l’outil en acier coûteux devient l’option la moins chère.

Tendances futures des outils de moulage par injection

Le choix binaire entre « l’aluminium et l’acier » s’estompe à mesure que la technologie progresse. Voici ce qui changera la donne en 2025 et au-delà.

1. Refroidissement conforme (les « veines internes »)

Traditionnellement, les canaux de refroidissement sont percés en lignes droites à travers l’acier. Cela laisse des « points chauds » que la perceuse ne peut pas atteindre.

- L'Innovation : Utilisation Frittage laser direct des métaux (DMLS) (impression métallique 3D), les ingénieurs peuvent imprimer un moule en acier avec des canaux de refroidissement qui se courbent et se tordent à l'intérieur la paroi du moule, épousant parfaitement la forme de la pièce.

- L'avantage : Cela réduit les temps de cycle de 20% à 40% et élimine pratiquement la déformation.

2. Outillage hybride

Les designers utilisent de plus en plus moules hybrides . Ils utilisent une base en acier usiné standard pour plus de durabilité, mais utilisent des inserts en acier imprimés en 3D pour des caractéristiques complexes qui seraient impossibles à usiner avec une découpeuse CNC. Cela allie la précision de la FA (fabrication additive) à la durabilité des outils traditionnels.

3. Moules intelligents (Industrie 4.0)

Les outillages durs haut de gamme sont désormais équipés de capteurs piézoélectriques intégrés. Ces capteurs surveillent la pression et la température à l'intérieur de la cavité en temps réel, ajustant automatiquement la machine de moulage par injection pour éviter les défauts avant qu'ils ne surviennent.

Conclusion

Choisir entre un outillage souple et dur n'est pas une question de « bon ou mauvais » : il s'agit gestion des risques .

- Choisissez un outillage souple (aluminium) si : Vous êtes en phase de prototypage, vous avez besoin de pièces en moins de 2 semaines, vous disposez d'un budget strict inférieur à 5 000 $ ou la demande totale de votre marché est incertaine. C’est le point d’entrée agile et à faible risque.

- Choisissez l'outillage dur (acier) si : Vous disposez d'une conception validée, avez besoin de finitions de qualité optique, moulez des matériaux abrasifs chargés de verre ou devez garantir l'approvisionnement de centaines de milliers d'unités. C'est l'investissement dans la stabilité et la qualité.

Recommandation finale :

En cas de doute, demandez à votre partenaire de fabrication une "Outillage de pont" stratégie. Commencez avec un outil en aluminium à faible coût pour arriver rapidement sur le marché. Utilisez les revenus de ces 5 000 premières pièces pour financer la construction du moule permanent en acier P20. Cela vous donne la vitesse d’un outillage souple avec la longévité éventuelle d’un outillage dur.

Foire aux questions (FAQ)

Q : Puis-je convertir un outil logiciel en outil matériel ultérieurement ?

R : Non. Vous ne pouvez pas « durcir » un moule en aluminium pour en faire de l’acier. Cependant, si vous utilisez un système MUD (Master Unit Die), vous pouvez remplacer les inserts noyau/cavité en aluminium par des inserts en acier tout en conservant le cadre de base du moule d'origine, ce qui permet d'économiser de l'argent.

Q : L’outillage souple est-il toujours moins cher que l’outillage dur ?

R : En général, oui. L’outillage souple est généralement 30 à 50 % moins cher au départ. Cependant, si votre volume de production dépasse 10 000 unités, le coût de remplacement des moules souples usés finira par le rendre plus coûteux que l'investissement dans un moule dur durable.

Q : Puis-je utiliser un outil souple pour le nylon chargé en verre ?

R : Ce n'est pas recommandé. Les fibres de verre sont abrasives et éliminent très rapidement les détails d’un moule en aluminium. Si vous devez utiliser des outils souples pour les matériaux abrasifs, attendez-vous à une durée de vie très courte (souvent inférieure à 500 pièces).

Q : Quelle est la différence de délai de livraison ?

R : Les outils souples peuvent souvent être usinés et prêts pour le premier tir (T1) en 1 à 2 semaines. L'outillage dur nécessite généralement 4 à 8 semaines en raison du traitement thermique, de l'EDM (usinage par décharge électrique) et du temps de polissage.

Q : Le matériau de l'outillage affecte-t-il la qualité de la pièce en plastique ?

R : En termes de dimensions, non : les deux peuvent produire des pièces précises. Cependant, en termes de finition, un outillage dur est nécessaire pour obtenir des finitions très brillantes et transparentes. Les outils souples conviennent mieux aux finitions mates ou texturées.

Glossaire des termes clés

- Cavité : Le côté concave du moule qui forme la surface extérieure de la pièce (souvent appelé « côté A »).

- Noyau : Le côté convexe du moule qui forme la surface intérieure et les détails structurels (souvent appelé « côté B »).

- EDM (usinage par électroérosion) : Un processus utilisé dans l'outillage dur où une électrode chargée brûle une forme en acier trempé qui ne peut pas être coupée par des forets traditionnels.

- Flash : Défaut où l'excès de plastique s'échappe de la ligne de joint du moule. Cela se produit fréquemment lorsque les outils souples commencent à s'user.

- Traitement thermique : Processus de chauffage et de refroidissement de l'acier pour modifier ses propriétés physiques, le rendant plus dur et plus durable (essentiel pour les outillages durs).

- Plan : Un seul cycle de la machine de moulage par injection.

- T1 : Les échantillons « Test 1 » : les toutes premières pièces produites par un nouveau moule pour vérifier la conception.