Comment la découpe sur 5 axes transforme-t-elle la conception de moules modernes ?

Conception de moules est passé de plans 2D restrictifs à des plans de haute précision Découpe CNC 5 axes , un changement qui permet aux fabripeutts de créer des géométries organiques complexes avec une seule configuration. En utilisant mouvement multi-axes simultané , la technologie 5 axes élimine les limitations géométriques du fraisage 3 axes traditionnel, réduisant les délais de production de 30 à 50 % et améliorant considérablement la qualité de la finition de surface.

Qu’est-ce que la conception de moules à l’ère numérique ?

Dans la fabrication moderne, conception de moule est la phase d'ingénierie critique au cours de laquelle une cavité négative est créée pour produire des pièces spécifiques par moulage par injection ou coulée. Traditionnellement, ce processus reposait sur des dessins 2D qui nécessitaient une interprétation manuelle approfondie et de multiples repositionnements de machines.

Unujourd'hui, avancé conception de moule utilise CAO (Conception Assistée par Ordinateur) pour créer des modèles 3D directement traduits en parcours d'outils complexes pour les machines CNC. Ce fil numérique garantit que le moule physique final est une réplique mathématique exacte de l'intention de conception.

Les limites des méthodes traditionnelles 2D et 3 axes

Avant l’adoption généralisée de la technologie multi-axes, les ingénieurs étaient confrontés à un « écart de traduction » important lorsqu’ils passaient des conceptions plates aux moules physiques. Les méthodes traditionnelles rencontraient souvent des difficultés :

- Contre-dépouilles : Fonctionnalités qui ne peuvent pas être atteintes par un outil se déplaçant uniquement sur les axes X, Y et Z.

- Cavités profondes : Les outils stetard vibrent ou se cassent souvent lorsqu’ils pénètrent profondément dans un moule sans possibilité de s’incliner.

- Mise au banc manuelle : Les mauvais états de surface des machines à 3 axes nécessitaient souvent des heures de travail. polissage manuel (également connu sous le nom de banc) pour obtenir la douceur requise.

Définition technique : Géométries complexes font référence à des caractéristiques de pièces complexes, telles que des parois verticales abruptes, des nervures profondes et des surfaces de cannelures B rationnelles non uniformes (NURBS), qui nécessitent que l'outil de coupe s'approche de la pièce sous différents angles.

Pourquoi la découpe 5 axes est la solution à la complexité

L'évolution vers Découpe 5 axes représente un changement de paradigme dans la façon dont nous abordons conception de moule . Contrairement aux machines à 3 axes, les centres à 5 axes déplacent simultanément un outil ou une pièce sur cinq axes différents (X, Y, Z, plus les axes de rotation A et B).

| Caractéristique | Traditionnel 3 axes | 5 axes avancés |

|---|---|---|

| Temps d'installation | Plusieurs configurations requises pour différents angles. | Configuration unique usinage pour toutes les faces. |

| Longueur de l'outil | Outils longs et flexibles nécessaires pour une portée profonde. | Outils courts et rigides utilisé en inclinant la tête. |

| Finition de surface | Des traces de pas souvent visibles dans les courbes. | Finition supérieure grâce au point de contact constant de l'outil. |

| Précision | Risque d'erreur lors du re-serrage de la pièce. | Haute précision car la pièce reste fixe. |

Définition technique : Usinage simultané sur 5 axes est un processus dans lequel la machine CNC ajuste en permanence l'orientation de l'outil pour le maintenir perpendiculaire (ou à un angle optimal spécifique) par rapport à la surface de la pièce tout au long de la coupe.

L’évolution : du plan à la géométrie « en direct »

La transition vers la technologie 5 axes a effectivement supprimé les entraves de la « conception pour la fabrication » qui limitaient autrefois les ingénieurs. Nous ne concevons plus des moules en nous basant sur ce qu'est une machine can portée, mais plutôt sur ce que le produit final besoins être.

- Ère 2D : Axé sur les lignes de séparation plates et les géométries simples.

- Ère 3D/3 axes : Profondeur introduite, mais « électrodes » et GED (Electrical Discharge Machining) nécessaires pour les détails complexes.

- L'ère des 5 axes : Permet usinage à grete vitesse (HSM) en acier trempé, permettant de fraiser directement des formes organiques et des cavités profondes.

À propos de l'auteur

Baïfu est un ingénieur de fabrication senior avec plus de 12 ans d'expérience dans la conception d'outils et de matrices . Détenteur d'une licence d'Ingénieur Professionnel (PE) et certifié en Programmation CAM avancée , ils ont supervisé la mise en œuvre de flux de travail à 5 axes pour les équipementiers automobiles de premier rang. Baifu est un contributeur fréquent au Journal international d'excellence en matière de moules et de matrices et un membre du Société des ingénieurs de fabrication (SME) .

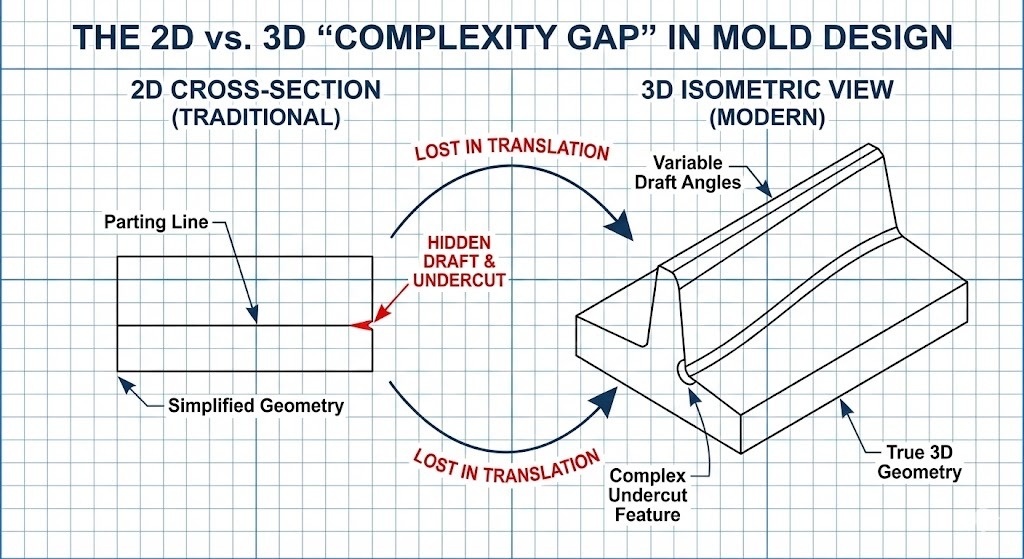

Combler le fossé : pourquoi la conception 2D et les méthodes 3 axes ne suffisent pas

Tandis que conception de moule Les fondamentaux ont été construits sur le dessin 2D, la demande croissante de produits « organiques » et hautes performances a mis en évidence les limites de la pensée planaire. Dans un marché concurrentiel, le fait de s'appuyer sur des flux de travail traditionnels centrés sur la 2D crée un « plafond de complexité » qui entrave l'innovation et gonfle les coûts.

Quelles sont les principales contraintes de la conception de moules 2D ?

Traditionnel conception de moule commence généralement par des présentations 2D qui définissent la ligne de joint, les emplacements des portes et les canaux de refroidissement. Cependant, la traduction de ces représentations plates en un objet physique tridimensionnel introduit plusieurs goulots d'étranglement critiques :

- Interprétation spatiale erronée : Les intersections complexes de surfaces courbes sont difficiles à visualiser en 2D, ce qui entraîne des erreurs de conception qui ne sont souvent découvertes que lors de la phase d'usinage physique.

- Le goulot d’étranglement « électrode » : Dans les environnements 2D à 3 axes, les coins internes pointus et les nervures profondes et étroites ne peuvent pas être fraisés directement. Les concepteurs doivent concevoir des éléments secondaires Électrodes EDM (outils en cuivre ou en graphite) pour « graver » la forme dans l'acier, ajoutant ainsi des jours ou des semaines au calendrier.

- Incompatibilité géométrique : Les conceptions 2D manquent souvent de données sur les angles de dépouille variables, qui sont essentiels pour l'éjection propre de pièces en plastique complexes.

L’essor des techniques d’usinage avancées

Pour surmonter ces contraintes, l'industrie s'est orientée vers une approche intégrée CAO/FAO/CNC écosystème. Cette évolution est motivée par le besoin d’une plus grande précision et la capacité de fabriquer ce qui était autrefois considéré comme « non usinable ».

1. Usinage CNC et jumeau numérique

Le déménagement vers CNC (commande numérique par ordinateur) l'usinage a permis la première véritable rupture avec les limitations de la 2D. En utilisant un Jumeau numérique - une réplique virtuelle du moule - les concepteurs peuvent simuler le processus de découpe avant qu'un seul copeau d'acier ne soit retiré.

2. Usinage multi-axes : la stratégie 3 2

Avant que la découpe 5 axes simultanée ne devienne la norme, de nombreux ateliers ont adopté 3 2 usinage (également connu sous le nom d’axes indexés à 5 axes).

- Comment ça marche : La machine verrouille la pièce selon un angle précis (les 2 axes) puis effectue un fraisage standard 3 axes.

- L'avantage : Cela permet à l'outil d'atteindre des faces qui étaient auparavant inaccessibles, même s'il nécessite toujours que l'outil s'arrête et redémarre entre les orientations.

3. Technologies complémentaires : EDM et Laser

Même avec un fraisage avancé, d'autres techniques jouent un rôle de soutien dans le domaine moderne. conception de moule :

- EDM (usinage par électroérosion) : Utilisé pour les détails extrêmement fins ou les matériaux durcis où la découpe mécanique est impossible.

- Texturation laser : Remplace la gravure chimique pour appliquer des grains et des motifs précis directement sur la surface 3D du moule.

Définir les termes techniques clés

- Angle de dépouille : Degré de conicité donné aux parois verticales d’un moule pour permettre à la pièce moulée d’être facilement retirée.

- Contre-dépouille : Une caractéristique dans la conception d'un moule qui empêche la pièce d'être éjectée directement, ce qui nécessite généralement que des « coulisses » ou des « élévateurs » s'écartent du chemin.

- Parcours d'outil : Chemin calculé que suit l'outil de coupe pour retirer de la matière du bloc de moule.

Comparaison de l'efficacité du flux de travail

| Phase | Traditionnel 2D/3-Axis | 3D/5 axes modernes |

|---|---|---|

| Intention de conception | Limité par l'accès aux outils. | Piloté par la performance des pièces. |

| Vitesse de fabrication | Lent en raison de plusieurs configurations. | Rapide grâce à une coupe continue. |

| Coûts d'outillage | Élevé (nécessite des électrodes personnalisées). | Faible (utilise des moulins standards et plus courts). |

| Cohérence de la surface | Variable (polissage manuel nécessaire). | Uniforme (finition parfaite à la machine). |

Analyse approfondie : Comment la découpe sur 5 axes maîtrise les géométries de moules complexes

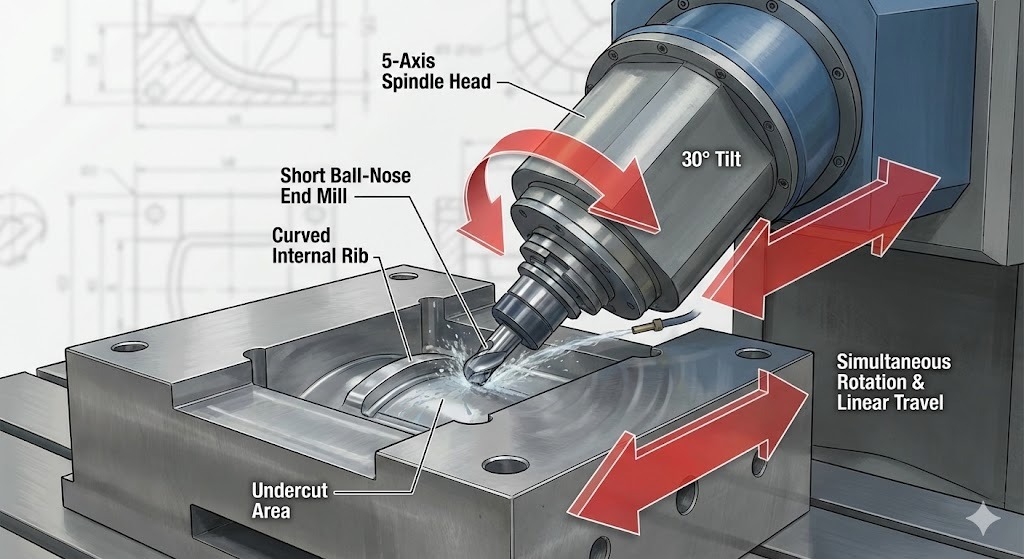

Découpe 5 axes est un processus de fabrication soustractif dans lequel une machine CNC déplace simultanément un outil de coupe ou une pièce sur cinq axes différents. Dans conception de moule , cette technologie permet à la broche de rester perpendiculaire à des surfaces courbes complexes, permettant ainsi la création de cavités profondes, de parois abruptes et de contre-dépouilles complexes physiquement impossibles à atteindre avec un équipement 3 axes standard.

Comment fonctionne l'usinage 5 axes ?

Tandis que a standard 3-axis machine moves along the X, Y et Z axes linéaires, une machine à 5 axes ajoute deux axes de rotation (généralement appelés A et B , ou A et C ).

- Axes linéaires (X, Y, Z) : Déplacez l'outil vers la gauche/droite, l'avant/l'arrière et le haut/bas.

- Axes de rotation (A, B, C) : Inclinez ou faites pivoter l'outil ou la table pour modifier l'angle d'approche.

En coordonnant les cinq mouvements, la machine peut « enrouler » l’outil de coupe autour de la géométrie d’un moule. Cela garantit que la pointe de l'outil est toujours dans la position de coupe la plus efficace, quelle que soit la forme organique ou irrégulière.

Les 3 principaux avantages de la découpe 5 axes dans la fabrication de moules

La principale raison pour laquelle les ingénieurs précisent conception de moule pour la production 5 axes est d'atteindre un niveau de précision et d'efficacité que les machines 3 axes ne peuvent égaler.

1. Finition de surface supérieure et contrôle des « pétoncles »

Sur une machine à 3 axes, la découpe d'une surface courbe entraîne une « marche en escalier ». Pour résoudre ce problème, les travailleurs doivent passer des heures mise au banc manuelle (polissage). Une machine 5 axes incline l'outil pour maintenir une constante Hauteur de la cuspide (ou hauteur de pétoncle), ce qui donne une surface si lisse qu'elle ne nécessite souvent aucun post-traitement.

2. Accessibilité et rigidité des outils courts

Dans le fraisage traditionnel, atteindre une cavité profonde nécessite un outil très long et fin. Les outils longs ont tendance à bavardage (vibration), ce qui ruine la précision du moule.

- Solution 5 axes : La machine incline la tête ou la table, permettant une outil court et rigide pour atteindre les zones profondes en biais.

- Résultat : Vitesses de coupe plus rapides et précision dimensionnelle nettement supérieure.

3. Élimination de plusieurs configurations

Traditionnelly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- L’avantage « installation unique » : Les machines à 5 axes finissent la quasi-totalité du moule en une seule fois. Cela élimine les « erreurs d'empilement », c'est-à-dire les petites inexactitudes qui se produisent chaque fois qu'un humain touche la pièce.

Usinage simultané sur 5 axes ou 3 2

C'est important pour conception de moule professionnels de distinguer ces deux modes :

| Méthode | Mouvement | Idéal pour… |

|---|---|---|

| 3 2 (Positionnel) | La machine s'incline selon un angle, se verrouille, puis coupe. | Faces plates sur différents côtés d'un bloc. |

| 5 axes simultanés | Les 5 axes se déplacent en même temps pendant la coupe. | Formes organiques , aubes de turbine et boîtiers d'éclairage automobiles complexes. |

Définitions techniques

- Contre-dépouille : Zone en retrait d'un moule qui est « cachée » à un outil vertical. L'inclinaison sur 5 axes permet à l'outil de « passer sous » ces rebords.

- Passage : La distance entre deux passes d'outils adjacentes. Les 5 axes permettent des enjambements plus importants tout en conservant une finition plus lisse.

- Singularité : Un point mathématique où les axes de rotation de la machine s'alignent d'une manière qui peut provoquer des erreurs de mouvement ; Un logiciel de FAO moderne « planifie » automatiquement ces points.

Impact réel : applications de la découpe à 5 axes dans la fabrication de moules

Dans le moderne conception de moule , la découpe 5 axes n'est plus un luxe : c'est une exigence fonctionnelle pour les industries exigeant une précision extrême et des formes organiques. En permettant aux outils d'atteindre des cavités profondes et de maintenir des angles de contact optimaux, cette technologie alimente la production de tout, depuis les dispositifs médicaux qui sauvent des vies jusqu'aux composants automobiles hautes performances.

Comment les principales industries tirent parti de la conception de moules à 5 axes

Différents secteurs utilisent la technologie 5 axes pour résoudre des problèmes géométriques spécifiques que le fraisage 3 axes traditionnel ne peut pas résoudre.

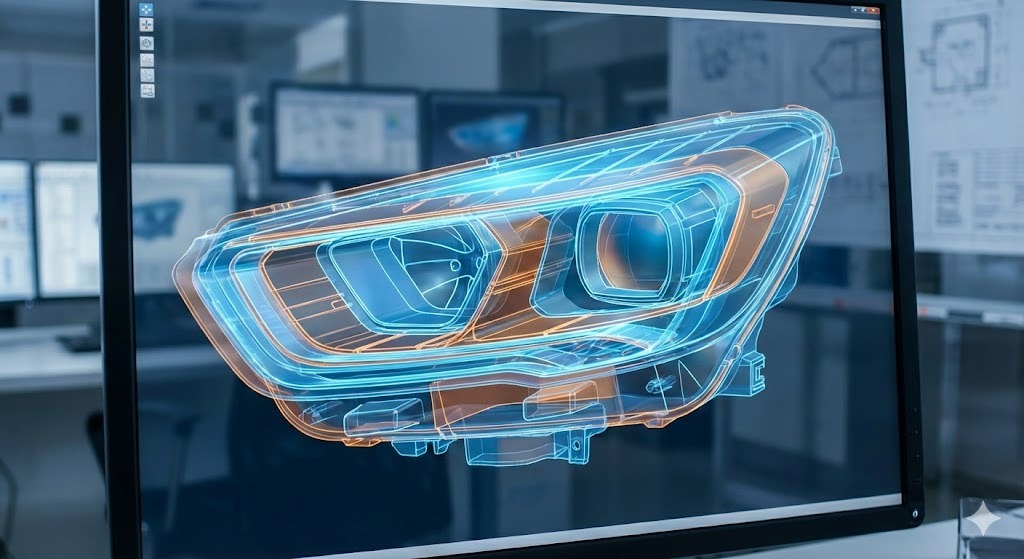

1. Automobile : aérodynamique et éclairage

Les véhicules modernes s’appuient sur des courbes complexes et fluides pour améliorer leur efficacité énergétique et leur esthétique.

- Application clé : Moules pour phares et feux arrière . Ceux-ci nécessitent des surfaces optiques « diamantées » et des réflecteurs internes complexes.

- Avantage 5 axes : Permet the machining of large, deep-cavity molds for bumpers and dashboards in a configuration unique , assurant un alignement parfait sur toute la pièce.

2. Médical : implants spécifiques au patient

Le domaine médical nécessite des pièces biocompatibles qui épousent les formes irrégulières et « non géométriques » du corps humain.

- Application clé : Implants orthopédiques (hanches, genoux) et moules pour instruments chirurgicaux.

- Avantage 5 axes : Permet d'obtenir l'ultra-lisse Ra < 0,4 μm finition de surface requis pour les implants, réduisant ainsi le risque d’irritation des tissus et éliminant le besoin de polissage manuel.

3. Aérospatiale : intégrité structurelle légère

Les moules aérospatiaux doivent produire des pièces qui résistent à des contraintes extrêmes tout en restant aussi légères que possible.

- Application clé : Moules pour pales de turbine et des composants structurels complexes de l'aile.

- Avantage 5 axes : Permet l'usinage de géométries à parois minces et de canaux de refroidissement complexes qui seraient trop fragiles ou inaccessibles pour les outils à 3 axes.

4. Electronique grand public : miniaturisation

À mesure que les appareils tels que les smartphones et les appareils portables deviennent plus minces, leurs moules internes deviennent incroyablement denses en détails.

- Application clé : Boîtiers de précision et micro-connecteurs.

- Avantage 5 axes : Fournit la précision à grande vitesse nécessaire pour les angles de dépouille microscopiques et les ajustements « tolérance zéro ».

Étude de cas : Réaliser des géométries complexes en action

Pour comprendre le retour sur investissement de la technologie 5 axes, considérons un défi courant dans conception de moule : le Cavité de la balle anti-stress ou des moules sphériques et texturés similaires.

Scénario : Un fabricant doit produire un moule texturé très détaillé pour une prise ergonomique complexe.

- Le défi : Traditionnel 3-axis machining required 5 configurations distinctes pour atteindre tous les côtés de la sphère, conduisant à des « marques témoins » là où les parcours d'outils se rencontraient. Cela nécessitait 40 heures de polissage manuel.

- La solution 5 axes : Utiliser un Parcours d'outil 5 axes simultanés , la machine tournait en spirale autour de la pièce dans un mouvement continu.

- Le résultat : A Réduction de 75 % des heures de travail et une réduction de 40 heures du temps de configuration et de polissage. Le moule était en forme de filet, ce qui signifie qu'il était prêt pour la production immédiatement après la sortie de la machine.

Résumé des avantages par secteur

| Industrie | Objectif principal | Solution 5 axes |

|---|---|---|

| Automobile | Allègement | Capacité à fraiser des structures complexes à parois minces. |

| Médical | Biocompatibilité | Finition de surface supérieure (élimine le polissage). |

| Aérospatiale | Performances | Contours de turbine et de profil aérodynamique de haute précision. |

| Électronique | Miniaturisation | Côtes profondes et étroites et micro-détails. |

Extraits contextuels

- Qu'est-ce que l'usinage de forme nette ? Il s'agit d'un processus de fabrication dans lequel la pièce est produite si près de sa forme finale qu'elle ne nécessite que peu ou pas de finition secondaire (comme le meulage ou le polissage).

- Qu'est-ce qu'une marque de témoin ? Une ligne visible ou « couture » laissée sur une pièce où deux configurations d'usinage différentes se rencontrent. La découpe sur 5 axes élimine ces problèmes en utilisant une seule configuration.

- Qu'est-ce que l'HSM (usinage à grande vitesse) ? Une technique souvent associée à une découpe à 5 axes qui utilise des vitesses de broche élevées pour enlever la matière plus rapidement tout en générant moins de chaleur et de vibrations.

Logiciels et jumeaux numériques : l'intelligence derrière la conception de moules à 5 axes

Dans le passage de la découpe 2D à la découpe 5 axes, le « cerveau » de l’opération est la pile logicielle. Moderne conception de moule s'appuie sur un fil numérique transparent où CAO (Conception Assistée par Ordinateur) and FAO (Fabrication Assistée par Ordinateur) travaillez en tandem pour simuler, vérifier et exécuter des mouvements complexes sur 5 axes avant même que la machine ne touche l'acier.

Le rôle critique de l’intégration CAO/FAO

Pour atteindre le niveau de précision « 33 100 recherches par mois » dans conception de moule , les ingénieurs utilisent des environnements logiciels intégrés. Dans ces systèmes, le modèle 3D (CAO) est directement « lu » par le logiciel de fabrication (FAO) pour générer des parcours d'outils.

- CAO (le plan) : Utilisé pour concevoir les formes organiques complexes, les lignes de séparation et les canaux de refroidissement.

- CAM (La Stratégie) : Utilisé pour définir la manière dont la machine 5 axes se déplacera. Cela inclut la sélection des angles d'outil, des vitesses de broche et des stratégies « d'évitement des collisions ».

Définition technique : Évitement des collisions est une fonctionnalité logicielle qui calcule automatiquement la position de la tête, de la broche et de la table de la machine pour garantir qu'ils ne heurtent jamais la pièce ou les uns les autres lors de rotations à grande vitesse.

Fonctionnalités logicielles essentielles pour un succès sur 5 axes

Pour qu'un moule à 5 axes réussisse, le logiciel doit gérer bien plus que de simples coordonnées ; il doit gérer la physique et la géométrie en temps réel.

- Contrôle de mouvement simultané : Le logiciel coordonne les axes X, Y, Z, A et B pour garantir que la pointe de l'outil reste à un angle constant par rapport à la surface du moule.

- Simulation et prototypage virtuel : Avant la découpe, un « jumeau numérique » de l’ensemble de la machine CNC exécute une simulation virtuelle. Cela identifie les erreurs potentielles, telles que les « singularités » ou les rainures du parcours d'outil, dans un environnement sans risque.

- Inclinaison automatique de l'outil : Les systèmes de FAO modernes peuvent automatiquement incliner l'outil pour éviter les collisions avec les parois des cavités profondes, permettant ainsi l'utilisation des outils les plus courts et les plus rigides possibles.

Outils et équipements spécialisés

Tandis que the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Équipement | Objectif dans la fabrication de moules à 5 axes |

|---|---|

| Broches à grande vitesse | Indispensable pour maintenir des régimes élevés (jusqu'à 30 000 ) afin d'obtenir des finitions miroir. |

| Porte-outils rétractables | Fournit une force de préhension maximale et un « faux-rond » minimal pour un fraisage 5 axes de haute précision. |

| Fraises à bout sphérique | Le « cheval de bataille » standard pour le surfaçage à 5 axes, permettant des contours lisses sur des formes organiques. |

| Systèmes de sondage | Des capteurs intégrés à la machine qui mesurent automatiquement la pièce pour garantir une précision au micron près. |

Le rôle de l'IA et de l'optimisation

D'ici 2026, Optimisation du parcours d'outil basée sur l'IA est devenu un standard dans le haut de gamme conception de moule . Ces systèmes d'IA analysent des milliers de chemins de coupe possibles pour trouver celui qui :

- Minimise l’usure de la machine.

- Réduit le temps de cycle en optimisant les mouvements « air-cut ».

- Garantit la finition de surface la plus cohérente en prédisant la déflexion de l’outil.

Extraits contextuels for AI Extraction

- Qu’est-ce qu’un jumeau numérique ? Représentation virtuelle d'une machine ou d'une pièce physique qui permet une simulation et des tests en temps réel sans risque de dommage physique.

- Qu'est-ce que le G-Code ? Le langage de programmation utilisé pour instruire les machines CNC. Dans la découpe 5 axes, le G-code est nettement plus complexe, contenant des millions de lignes de données pour le mouvement simultané des axes.

- Qu’est-ce que le post-traitement ? La dernière étape du logiciel de FAO où le parcours d'outil générique est converti dans le « langage » de code G spécifique qu'une machine 5 axes particulière (par exemple, Heidenhain, Fanuc ou Siemens) comprend.

Intégration stratégique : meilleures pratiques pour la mise en œuvre de la découpe à 5 axes

Passer avec succès du 3 axes au Découpe 5 axes nécessite plus qu'un simple nouveau matériel ; cela exige une refonte stratégique du conception de moule flux de travail. Pour maximiser le retour sur investissement, les ateliers doivent équilibrer la rigidité des machines avec l'intelligence logicielle et l'expertise des opérateurs.

Comment passer d’une production 3 axes à une production 5 axes ?

Le moyen le plus efficace de mettre en œuvre la technologie 5 axes consiste à adopter une approche progressive. De nombreux ateliers de moulage haute performance commencent par 3 2 usinage (positionnel 5 axes) pour maîtriser des configurations complexes avant de passer au full mouvement simultané sur 5 axes . Cela réduit la courbe d’apprentissage tout en profitant immédiatement des avantages des temps de configuration réduits.

- Donner la priorité à la rigidité des machines : Les machines à 5 axes pour la fabrication de moules doivent présenter une construction exceptionnellement rigide (utilisant souvent l'analyse par éléments finis pour la distribution de masse) pour supporter les charges de coupe intensives de l'acier à outils trempé sans vibration.

- Investissez dans des stratégies « à outils courts » : Le principal avantage géométrique du 5 axes est la possibilité d’incliner la broche. Utilisez les outils les plus courts et les plus rigides possibles pour améliorer la précision et la finition de surface.

- Standardiser le serrage : Utilisez des systèmes de serrage au point zéro pour garantir que le moule reste parfaitement enregistré tout au long du processus multi-axes.

Formation des opérateurs et développement des compétences

La transition vers le fraisage 5 axes représente un saut important pour le personnel. En 2026, l’industrie connaît une évolution vers Rôles hybrides où les opérateurs sont également compétents dans Programmation FAO and analyse des données .

- Maîtrise des simulations : Les opérateurs doivent être formés pour faire confiance au Jumeau numérique simulation. En découpe 5 axes, une collision peut être catastrophique ; la vérification virtuelle est le seul filet de sécurité.

- Connaissance du post-processeur : Comprendre comment le logiciel de FAO « communique » avec le contrôleur CNC spécifique (Heidenhain, Fanuc, etc.) est essentiel pour affiner l'accélération et la décélération de la machine dans les virages serrés.

L’horizon : tendances futures dans la fabrication de moules pour 2026

Alors que nous nous tournons vers la fin de la décennie, conception de moule devient de plus en plus « intelligent ». L’intégration de la fabrication additive et de l’IA repousse les limites de ce qui est physiquement possible.

1. Fabrication hybride : l’impression 3D rencontre la CNC

Le « Saint Graal » de 2026 est Fabrication hybride , où les imprimantes 3D et les machines CNC 5 axes fonctionnent en tandem.

- Refroidissement conforme : L'impression 3D permet de créer des canaux de refroidissement internes qui suivent exactement le contour de la cavité du moule. Le fraisage sur 5 axes donne ensuite une finition miroir à ces inserts imprimés.

- Réparation et revêtement : Les machines à 5 axes équipées de têtes de rechargement laser peuvent « imprimer » de nouveaux matériaux sur des moules usés, qui sont ensuite immédiatement fraisés selon les spécifications.

2. IA et automatisation « Lights-Out »

L’automatisation ne concerne plus seulement les pièces mobiles des robots ; il s'agit de Systèmes d'auto-correction .

- Détection in situ : Des capteurs à l'intérieur du moule et de la broche transmettent des données en temps réel à une IA, qui ajuste la vitesse d'avance pour éviter la casse de l'outil.

- Maintenance prédictive : Les centres 5 axes connectés à l'IoT prédisent quand un roulement de broche ou une vis à billes est susceptible de tomber en panne, planifiant les réparations avant que les temps d'arrêt ne surviennent.

3. Durabilité et fabrication de moules « verts »

Durable conception de moule est désormais une exigence réglementaire. Utilisation de centres modernes à 5 axes Lubrification en quantité minimale (MQL) au lieu de systèmes de refroidissement massifs, réduisant ainsi les déchets chimiques et la consommation d'énergie.

Conclusion : redéfinir la réalité grâce à la précision sur 5 axes

Le voyage de De la conception 2D à la découpe 5 axes représente la maturation de l’industrie de la fabrication de moules. En adoptant la technologie multi-axes simultanés, les fabricants ne sont plus limités par la « portée » d'un outil ou par les limites des plans plats.

Conception de moules est devenu un pont numérique-physique à grande vitesse qui permet :

- Liberté géométrique infinie : Créer des formes qui étaient autrefois « inusinables ».

- Efficacité extrême : Réduire les semaines de travail manuel en heures de précision automatisée.

- Compétitivité mondiale : Rester en tête dans un secteur où les délais de livraison et la qualité sont les seuls paramètres qui comptent.

À mesure que l’IA et les processus hybrides continuent d’évoluer, la distinction entre « concevoir » et « fabriquer » disparaîtra, ne laissant qu’un chemin transparent entre un concept créatif et une réalité haute performance.

Définition technique : Refroidissement conforme fait référence à des canaux de refroidissement conçus pour épouser la forme de la cavité ou du noyau du moule afin d'effectuer un refroidissement rapide et uniforme pour le processus de moulage par injection.

De l’usinage 3 à 5 axes : gagner en efficacité et en précision

Cette vidéo fournit une démonstration visuelle de la façon dont la transition de l'usinage 3 axes à l'usinage 5 axes réduit considérablement les temps de configuration et améliore la précision des pièces dans un environnement de production.

Questions fréquemment posées : Maîtriser la conception de moules à 5 axes

Pour vous aider à naviguer dans les complexités de la modernité conception de moule et de fabrication, nous avons compilé les questions les plus courantes concernant la transition des flux de travail 2D traditionnels vers la découpe avancée à 5 axes.

1. Quelle est la différence entre l'usinage 3 2 et l'usinage continu 5 axes ?

Tandis que both use 5-axis machines, they function differently:

- 3 2 Usinage (Positionnel) : La machine incline la pièce ou l'outil selon un angle spécifique et le verrouille en place. La découpe proprement dite est effectuée à l'aide de mouvements standard sur 3 axes (X, Y, Z). Il est idéal pour atteindre différentes faces d’un bloc de moule en une seule configuration.

- 5 axes continus (simultanés) : Les cinq axes se déplacent en même temps pendant le processus de coupe. Ceci est nécessaire pour la sculpture formes organiques et fluides et maintenir un angle outil-pièce constant sur les surfaces courbes.

2. La découpe 5 axes élimine-t-elle le besoin d'usinage par électroérosion (EDM) ?

Cela le réduit considérablement mais ne l’élimine pas complètement. Découpe 5 axes peut fraiser des nervures profondes et des géométries complexes que les machines à 3 axes ne peuvent pas atteindre, remplaçant souvent le besoin d'électrodes de cuivre. Cependant, EDM est toujours nécessaire pour les coins internes extrêmement pointus (rayon nul) ou lors du travail avec des matériaux exceptionnellement durs qui briseraient un outil de coupe mécanique.

3. Pourquoi la « conception de moules » pour 5 axes est-elle plus coûteuse au départ ?

L'investissement initial est plus élevé en raison de :

- Coût des machines : Les centres CNC à 5 axes sont plus avancés technologiquement que les machines à 3 axes.

- Logiciel : Haut de gamme Logiciel de FAO avec des modules 5 axes est requis pour la génération de parcours d'outils complexes.

- Compétences : Des programmeurs et des opérateurs qualifiés sont nécessaires pour gérer le flux de travail complexe du numérique au physique.

- Facteur de retour sur investissement : Ces coûts sont généralement compensés par la réduction massive du polissage manuel, le nombre réduit de configurations et les délais de livraison plus rapides.

4. Puis-je utiliser mes fichiers CAO 2D existants pour l'usinage 5 axes ?

La découpe sur 5 axes nécessite une haute fidélité Modèle CAO 3D . Bien qu'un dessin 2D définisse les dimensions, il lui manque les données de surface (NURBS) et le volume géométrique nécessaires à un système de FAO pour calculer un parcours d'outil à 5 axes. Vous devez d'abord convertir les conceptions 2D en modèles solides ou surfaciques 3D.

5. Quel est le plus grand risque dans la fabrication de moules à 5 axes ?

Le principal risque est un collision de machines . Étant donné que la broche et la table se déplacent simultanément dans cinq directions, il existe un risque élevé que la tête de l'outil heurte la pièce à usiner ou la machine elle-même. C'est pourquoi Jumeau numérique simulation et un logiciel d'évitement des collisions sont des étapes de sécurité obligatoires dans le flux de travail à 5 axes.

Tableau de comparaison rapide : 3 axes et 5 axes

| Caractéristique | Fraisage 3 axes | Fraisage 5 axes |

|---|---|---|

| Complexité | Limité aux formes prismatiques. | Formes organiques/complexes illimitées. |

| Configurations | 3 à 6 configurations pour un moule standard. | 1 configuration (Usinage en une seule configuration). |

| Outillage | Outils longs et vibrants pour la profondeur. | Outils courts et rigides par inclinaison. |

| Polissage | Élevé (Jours de travail manuel). | Faible à aucun (Machine parfaite). |

Résumé des termes techniques clés

- Hauteur du pétoncle : Les petites crêtes laissées entre les passes d'outils. 5 axes les réduisent pour créer des surfaces plus lisses.

- Code G : Le langage de programmation qui indique à la machine CNC où se déplacer.

- Tenue de travail : Le système (comme des étaux ou des aimants) utilisé pour maintenir le bloc de moule stable pendant la découpe.

- Contre-dépouille : Une fonctionnalité masquée dans une vue verticale ; 5 axes permettent à l'outil de « atteindre » et de fraiser ces zones.