Résumé rapide pour les professionnels

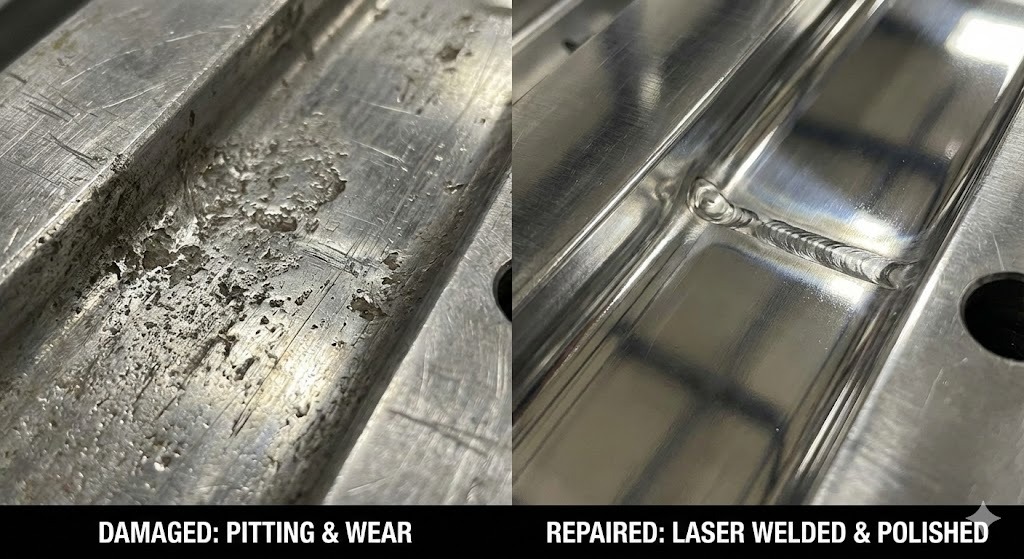

Réparation de moules à injection est le processus spécialisé de restauration des outils endommagés selon leurs spécifications techniques d'ouigine afin de garantir la qualité des pièces et d'éviter les arrêts de production. L'approche moderne la plus efficace combine soudage laser de précision -qui ajoute du matériau avec un impact thermique minimal-et traitements de surface avancés (tels que les revêtements PVD ou le chromage dur) pour augmenter la durée de vie du moule. En utilisant ces techniques, les fabricants peuvent réduire les temps d'arrêt jusqu'à 70 % par rappout au soudage TIG traditionnel ou au remplacement complet des outils.

1. Introduction à la réparation de moules à injection

Pourquoi un bon entretien des moules est-il essentiel ?

Entretien des moules est une pratique courante consistant à inspecter, nettoyer et réparer les unités d’injection pour éviter les défauts. Dans la fabrication à grete vitesse, même une rayure microscopique sur la surface d’une cavité peut entraîner un « flash » (excès de plastique sur une pièce) ou des faiblesses structurelles. Une réparation proactive garantit précision dimensionnelle et permet d'économiser des milliers de dollars en évitant le coût élevé de l'usinage d'un moule entièrement nouveau.

Quelles sont les causes courantes des dommages causés par les moulages par injection ?

Les dommages causés par les moisissures se répartissent généralement en quatre catégories :

- Usure mécanique : Le frottement abrasif des résines chargées de verre use la porte et la cavité.

- Corrosion : Attaques chimiques dues aux dégazages de plastiques (comme le PVC) qui piquent la surface de l'acier.

- Erreur humaine : Rayures causées par l'utilisation d'outils métalliques pour retirer les pièces collées.

- Fatigue thermique : Fissures de contrainte résultant de cycles constants de chauffage et de refroidissement pendant la production.

2. Comprendre les moules à injection : la base technique

Quels sont les composants de base d’un moule à injection ?

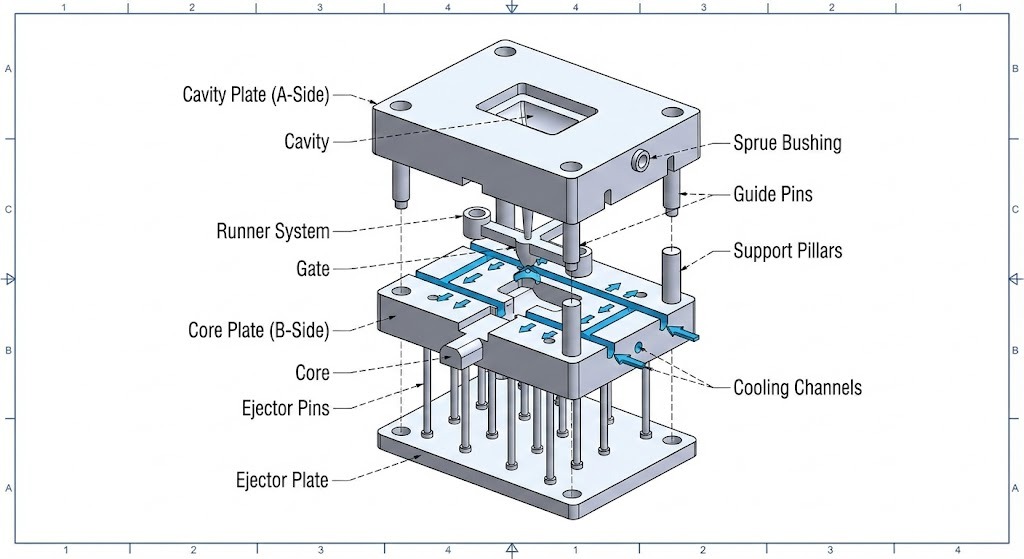

Pour effectuer une réparation réussie, un technicien doit identifier quel composant est défaillant.

- La cavité et le noyau : Les côtés principaux « A » et « B » qui forment la forme de la pièce en plastique.

- Broches d'éjection : Composants mécaniques qui poussent la pièce finie hors du moule.

- Canaux de refroidissement : Voies internes où l'eau ou l'huile s'écoulent pour réguler la température.

- Système de portail et de glissière : La « plomberie » qui dirige le plastique fondu dans la cavité.

Matériaux courants utilisés dans les moules à injection

Le choix de la technique de réparation dépend fortement du matériau du moule . La plupart des moules de haute production sont fabriqués à partir de Acier à outils , qui est un acier allié à des éléments comme le chrome ou le vanadium pour augmenter la dureté.

Tableau 1 : Matériaux de moule courants et compatibilité de réparation

| Type de matériau | Catégorie commune | Difficulté de réparation | Meilleure méthode de réparation |

|---|---|---|---|

| Acier P20 | Acier pré-trempé | Faible | Soudage Laser ou TIG |

| H13 Acier | Acier à outils pour travail à chaud | Moyen | Soudage laser (nécessite un préchauffage) |

| Acier S7 | Acier résistant aux chocs | Élevé | Soudage laser de précision |

| Aluminium | 7075-T6 | Moyen | Fil laser spécialisé |

Quelle est la différence entre les systèmes à canaux chauds et à canaux froids ?

- Systèmes à canaux chauds : Utilisez des collecteurs chauffés pour maintenir le plastique fondu à l'intérieur du moule, réduisant ainsi les déchets mais rendant les réparations plus complexes en raison des composants électriques intégrés.

- Systèmes à canaux froids : Canaux simples qui se solidifient avec la pièce ; ils sont plus faciles à réparer mais génèrent davantage de déchets.

Définitions techniques

- ZAT (zone affectée par la chaleur) : Zone de métal de base qui n'a pas été fondue mais dont la microstructure a été modifiée par la chaleur du soudage. Minimiser la ZAT est l’objectif principal du soudage laser.

- Dureté Rockwell (HRC) : Une échelle utilisée pour mesurer la dureté d’indentation d’un matériau. La plupart des aciers pour moules vont de 30 à 60 HRC.

- Flash : Défaut de moulage par injection où de fines couches de plastique s'échappent entre les moitiés du moule, indiquant généralement une ligne de joint usée.

3. Soudage laser pour la réparation de moules par injection

Qu’est-ce que le soudage laser dans la réparation de moules ?

Soudage laser est un processus de réparation de haute précision qui utilise un faisceau de lumière concentré pour faire fondre un fil d'apport spécialisé sur la zone endommagée d'un moule. Contrairement au soudage traditionnel, le laser concentre l'énergie si étroitement qu'il crée une liaison métallurgique solide sans pratiquement aucune distorsion de l'acier environnant.

Quels sont les avantages du soudage laser ?

Pour les techniciens, le soudage laser est la méthode privilégiée pour les outils de grande valeur car :

- Zone affectée par la chaleur minimale (ZAT) : La chaleur localisée empêche l’acier du moule de se déformer ou de perdre sa dureté d’origine.

- Précision extrême : Les techniciens peuvent réparer des dommages aussi minimes que 0,05 mm , permettant de travailler sur des textures complexes et des angles vifs.

- Géométries complexes : La nature sans contact du laser permet des réparations à l’intérieur de cavités profondes ou de nervures étroites où une torche TIG ne peut pas atteindre.

- Post-traitement réduit : Parce que la soudure est très propre, le temps nécessaire au meulage et au polissage manuels est réduit de plus 50% .

3.4. Processus de soudage au laser : un guide étape par étape

Pour réaliser une réparation de qualité professionnelle, les techniciens doivent suivre une séquence standardisée :

Étape 1 : Préparation de la surface du moule

La propreté est le facteur le plus critique. Tout résidu de plastique, d'huile ou de rouille provoquera porosité (minuscules bulles) dans la soudure.

- Action : Utilisez un nettoyage par ultrasons ou des solvants spécialisés pour éliminer tous les contaminants.

- Vérification : Inspectez la zone située sous un microscope 10x pour garantir que le métal est « brillant » et exempt de résidus carbonisés.

Étape 2 : Sélection des paramètres et réglages de soudage

Les paramètres du laser doivent être réglés en fonction du métal de base et de l'épaisseur de la réparation.

- Énergie d'impulsion (Joules) : Contrôle la profondeur de pénétration de la soudure.

- Durée d'impulsion (ms) : Détermine la durée pendant laquelle le laser reste allumé ; des impulsions plus longues sont utilisées pour les fils plus épais.

- Fréquence (Hz) : La vitesse des impulsions laser.

- Taille du point (mm) : Le diamètre du faisceau laser ; généralement placé entre 0,2 mm et 1,5 mm .

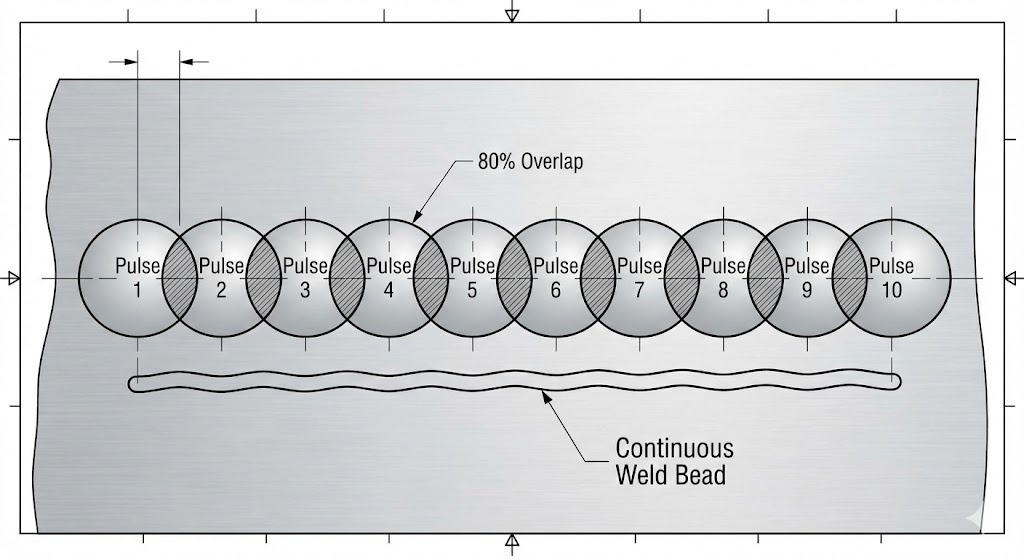

Étape 3 : Exécution des techniques de soudage

- Soudage pulsé : La méthode standard de réparation. Chaque impulsion crée un petit « point » de métal en fusion.

- Soudage continu/chevauché : Les techniciens chevauchent chaque « point » 70-80% pour créer une perle de métal solide et sans couture.

3.5. Meilleures pratiques pour les techniciens

- Faites correspondre le fil de remplissage : Utilisez toujours un fil laser qui correspond à la chimie de l'acier du moule (par exemple, utilisez un fil H13 pour un moule H13) pour garantir une dureté et une couleur uniformes après le polissage.

- Gérer le gaz de protection : Utiliser Gaz argon à un débit constant pour éviter l'oxydation, qui rend la soudure noire et cassante.

- Évitez la surconstruction : Ajoutez seulement la quantité minimale de matériau nécessaire. Un soudage excessif augmente le risque d’accumulation de chaleur et de temps d’usinage supplémentaire.

3.6. Problèmes courants et solutions

| Problème | Cause probable | Solution professionnelle |

|---|---|---|

| Sous-cotation | La puissance (tension) est trop élevée | Faibleer the pulse energy and increase the spot size. |

| Pores/Bulles | Surface contaminée | Nettoyez à nouveau la zone avec de l'alcool et vérifiez le débit de gaz. |

| Fissuration | Élevé carbon steel cooling too fast | Préchauffer le moule à 150-200°C avant de souder. |

| Naufrage | Mauvaise alimentation du fil | Assurez-vous que le fil est poussé au centre du bassin de fonte. |

Aperçu technique clé : l'importance de la microstructure

Lorsqu’une impulsion laser frappe l’acier, la vitesse de refroidissement est extrêmement élevée. Cela crée un microstructure martensitique dans la zone de soudure, qui est très dure mais peut être cassante. Pour garantir une durabilité à long terme, les réparations importantes doivent subir un cycle de chauffage « de soulagement des contraintes » pour stabiliser la structure métallique.

4. Techniques de traitement de surface pour les moules à injection

Qu’est-ce que le traitement de surface dans la réparation de moules ?

Traitement de surface est l’application d’une fine couche de matériau spécialisé ou un changement chimique sur la « peau » extérieure de l’acier du moule. Dans le cycle de réparation, c’est la dernière étape après le soudage et le polissage. Il est conçu pour restaurer ou améliorer les performances d’origine du moule, notamment sa résistance à l’usure, à la corrosion et au frottement.

Types de traitements de surface pour les moules

4.2.1. Chromage dur

Il s'agit d'un processus électrochimique traditionnel qui applique une couche de chrome directement sur l'acier.

- Idéal pour : Protéger des plastiques corrosifs comme le PVC et améliorer le « démoulage » de la pièce.

- Dureté : Généralement 65-70 HRC .

4.2.2. Placage autocatalytique au nickel

Contrairement au placage standard, celui-ci utilise une réaction chimique plutôt que l'électricité, garantissant une épaisseur parfaitement uniforme même à l'intérieur de trous profonds ou de canaux de refroidissement.

- Idéal pour : Géométries complexes où une épaisseur uniforme est obligatoire.

4.2.3. Revêtement en nitrure de titane (Étain)

Un revêtement PVD (Physical Vapor Deposition) de couleur or extrêmement dur.

- Idéal pour : Environnements à forte abrasion, tels que les moules utilisant des résines chargées de verre.

- Dureté : Jusqu'à 80 HRC .

4.3. Avantages du traitement de surface

L’application du traitement approprié présente trois principaux avantages techniques :

- Résistance à l’usure améliorée : Empêche le « lessivage » aux portes où le plastique s’écoule sous haute pression.

- Protection améliorée contre la corrosion : Protège l'acier à outils coûteux de la vapeur d'eau et des gaz dérivés acides.

- Propriétés de version améliorées : Réduit la « friction » entre le plastique et le métal, permettant des temps de cycle plus rapides et moins de pièces endommagées.

4.4. Comment sélectionner le bon traitement

Le choix dépend du « Mode de Défaillance » du moule :

- Si le moule gratte : Utiliser TiN ou DLC (Diamond-Like Carbon) pour une dureté maximale.

- Si le moule rouille : Utiliser Nickel chimique pour une couverture à 100%.

- Si le plastique colle : Utiliser Chrome dur ou spécialisé Revêtements infusés de PTFE .

4.5. Processus de traitement de surface : guide étape par étape

Étape 1 : Préparation et nettoyage du moule

Le revêtement n’adhérera que sur une surface parfaitement propre.

- Action : Effectuer un polissage final selon les besoins Finition SPI (par exemple, finition miroir A-2).

- Note technique : Toutes les huiles microscopiques laissées par la pâte à polir entraîneront le pelage du revêtement (délaminage).

Étape 2 : Application du revêtement

Le moule est placé dans une chambre à vide (pour PVD/CVD) ou un bain chimique (pour placage).

- Précision : Les revêtements sont généralement appliqués à une épaisseur de 0,002 mm à 0,010 mm ils ne modifient donc pas les dimensions finales de la pièce.

Étape 3 : Processus post-traitement

- Action : Inspectez la surface à la recherche de « trous d’épingle » ou d’épaisseur inégale.

- Action : Effectuez une vérification dimensionnelle finale pour vous assurer que le revêtement n’a pas mis l’outil « hors tolérance ».

4.6. Dépannage des problèmes courants de traitement de surface

| Problème | Cause probable | Solution professionnelle |

|---|---|---|

| Pelage/écaillage | Mauvais nettoyage des surfaces | Décapez le revêtement, repolissez et utilisez un nettoyage par ultrasons. |

| Finition terne | Le revêtement est trop épais | Réduire le temps de dépôt ; vérifiez la jauge d’épaisseur en microns. |

| Accumulation de bord | Élevé current density (in plating) | Utiliser “dummy” cathodes to pull excess current away from sharp corners. |

Définition technique : PVD vs CVD

- PVD (dépôt physique en phase vapeur) : Un procédé sous vide à basse température (inférieure à 500°C) qui ne déforme pas l'acier du moule.

- CVD (dépôt chimique en phase vapeur) : Un processus à haute température (jusqu'à 1 000 °C) qui crée une liaison plus forte mais peut nécessiter un durcissement ultérieur du moule.

5. Considérations pratiques pour les techniciens

Comment les techniciens restent-ils en sécurité pendant la réparation des moisissures ?

La sécurité est primordiale lors de la manipulation de lasers à haute énergie et de traitements chimiques.

- Sécurité des lasers : Travaillez toujours dans un endroit désigné Zone laser de classe 4 . Les techniciens doivent porter des lunettes de sécurité spécifiques à la longueur d'onde pour éviter des dommages rétiniens permanents causés par les faisceaux réfléchis.

- Extraction des fumées : Le soudage et le nettoyage chimique libèrent des particules métalliques microscopiques et des COV (composés organiques volatils). Utilisez une ventilation par aspiration localisée pour maintenir la qualité de l’air.

- Protection thermique : Même avec une ZAT localisée, le fond de moule peut retenir une chaleur importante. Utilisez des gants résistants à la chaleur lors de la manipulation des composants après le soudage.

Équipement et outils requis pour réussir

Un poste de travail professionnel de réparation de moules nécessite plus qu’un simple soudeur. Les outils essentiels comprennent :

- Stéréomicroscope : Grossissement minimum de 10x pour visualiser les bains de fusion.

- Meuleuses de précision : Outils rotatifs pneumatiques ou électriques à grande vitesse pour « dégrossir » la soudure.

- Kits de micro-polissage : Pâtes diamantées et pierres céramiques pour restaurer la finition de surface SPI.

- Micromètres numériques : Vérifier que la réparation a ramené le composant à sa tolérance d'origine.

Analyse des coûts : réparation de moules ou remplacement

L’un des rôles les plus importants d’un technicien est de conseiller la direction sur la question de savoir si un moule doit être réparé ou mis au rebut.

Tableau 2 : Matrice de décision pour la réparation ou le remplacement

| Facteur | Réparation (Surface Laser) | Remplacement complet |

|---|---|---|

| Coût typique | 5 % à 20 % du coût initial de l'outil | 100 % du coût de l'outil |

| Délai | 24 – 72 heures | 8 à 16 semaines |

| Durabilité | 80 % à 100 % de la durée de vie originale | 100 % (Nouveau cycle de vie) |

| Idéal pour | Dommages localisés, portes, lignes de séparation | Fissuration catastrophique du cadre, lessivage total |

Étude de cas : Réduire les temps d'arrêt dans l'outillage automobile

Un équipementier automobile de premier rang a connu un « gel de porte » en raison de l'abrasion sur un moule à 32 empreintes.

- Le problème : Le flash de la ligne de séparation provoquait un taux de rejet de 15 %.

- La solution : Techniciens utilisés Fil laser H13 pour reconstruire la ligne de séparation, suivi d'un TiN (nitrure de titane) Revêtement PVD.

- Le résultat : Le moule était de nouveau en production dans 36 heures , et la dureté de la surface est passée de 52 HRC à 82 HRC, empêchant ainsi une usure future.

6. Techniques et technologies avancées

Que sont les méthodes de réparation hybrides ?

La réparation hybride consiste à utiliser Soudage Laser pour la restauration structurelle suivie de Traitement de surface pour une amélioration fonctionnelle.

- Exemple : Souder un trou de goupille d'éjection endommagé, puis appliquer un Nickel chimique revêtement sur toute la plaque. Cela garantit que la réparation est solide et que toute la surface est protégée contre la rouille.

Automatisation dans la réparation de moules

L'industrie évolue vers Soudage laser CNC . Au lieu qu'un technicien guide manuellement le fil sous un microscope, un bras robotique suit un chemin préprogrammé. Cela garantit une cohérence à 100 % dans l’épaisseur de la soudure et est idéal pour réparer de grands lots d’inserts identiques.

Technologies émergentes : impression 3D métallique (fabrication additive)

Pour les pannes catastrophiques où de grandes sections d'un moule manquent, les techniciens utilisent désormais Dépôt d’énergie dirigé (DED) . Cette « impression 3D » de l’acier à outils directement sur la base du moule existant, qui est ensuite usinée CNC jusqu’à la forme finale.

7. Résumé des points clés

- La précision est la clé : Soudage laser is the gold standard for mold repair because it minimizes the HAZ and prevents tool distortion.

- Synergie de surfaces : Traitement de surfaces like TiN or Chrome are not just for new molds; they are essential for extending the life of a repaired tool.

- Maintenance proactive : L’identification précoce de l’usure grâce à une inspection microscopique peut éviter d’avoir à procéder à des remplacements coûteux.

L'avenir de la réparation des moules à injection

À mesure que les pièces en plastique deviennent plus complexes et que les délais de livraison sont plus courts, l'intégration de Diagnostic basé sur l'IA and réparation laser automatisée deviendra la norme. Les techniciens maîtrisant à la fois la science métallurgique du soudage et la chimie des revêtements de surface seront les atouts les plus précieux de la « Smart Factory » moderne.

Liste de contrôle de dépannage technique pour les techniciens

- Le type d'acier est-il identifié ? (Faites correspondre le fil au métal de base).

- La surface est-elle « propre et brillante » ? (Pas d'huiles ni de résidus).

- Les paramètres du laser sont-ils définis ? (Vérifiez les Joules et la taille du spot).

- Le gaz Argon circule-t-il ? (Empêcher l'oxydation).

- Le revêtement est-il assorti à la résine ? (par exemple, Chrome pour le PVC).

Questions fréquemment posées : Réparation de moules à injection

Combien coûte généralement le soudage au laser pour la réparation de moules ?

Le coût de soudage au laser pour la réparation de moules varie généralement de 200 $ à 2 000 $ par séance de réparation, en fonction de la complexité de la géométrie et du volume de matériau nécessaire. Cela représente une économie importante, car cela ne coûte généralement que 5% à 15% du prix d'un moule de remplacement.

Peut-on souder un moule déjà traité en surface ?

Oui, mais le le revêtement de surface doit être enlevé dans la zone de réparation en premier. Des revêtements comme Chrome dur or TiN doivent être décapés par gravure chimique ou meulage de précision avant le soudage. Le soudage directement sur un revêtement entraînera pollution , conduisant à une soudure fragile et à une mauvaise liaison.

Quel est le meilleur traitement de surface pour les plastiques abrasifs ?

Pour les plastiques renforcés de fibres de verre ou de minéraux, Nitrure de titane (TiN) or Carbone de type diamant (DLC) sont les meilleurs traitements de surface. Ces revêtements PVD offrent une dureté de surface supérieure à 80 HRC , qui résiste efficacement à l’effet « sablage » des résines abrasives.

Combien de temps dure une réparation typique par soudure au laser ?

La plupart des réparations mineures par soudure au laser peuvent être effectuées en 2 à 4 heures , y compris la préparation et le nettoyage. Si la réparation nécessite un polissage post-soudage approfondi ou des traitements de surface secondaires comme un revêtement PVD, le délai total est généralement de 24 à 72 heures .

Le soudage au laser provoque-t-il une déformation du moule ?

Non, le soudage au laser ne provoque pas de déformation lorsqu’elle est effectuée correctement. Parce que le laser délivre un faisceau hautement concentré avec une Zone affectée par la chaleur minimale (ZAT) , la majeure partie du moule reste à température ambiante, préservant l'intégrité structurelle et les tolérances dimensionnelles de l'outil.

Quelle est la différence entre le soudage TIG et le soudage Laser pour moules ?

La principale différence est apport de chaleur .

- Soudage TIG utilise un arc à haute température qui crée une grande ZAT, nécessitant souvent que l'ensemble du moule soit recuit et durci à nouveau.

- Soudage laser utilise un faisceau lumineux précis qui crée un bassin de fusion microscopique, permettant des réparations sur des outils finis et durcis sans affecter le matériau environnant.

Comment choisir le bon fil de soudage laser ?

Vous devez correspondre à la composition chimique du fil de soudure à l'acier du moule de base. Par exemple, utilisez Fil H13 pour acier à outils H13 . L'utilisation d'un fil incorrect peut entraîner des « lignes de témoin » ou des « images fantômes » après le polissage du moule, qui se manifesteront par des défauts sur les pièces en plastique finales.

Tableau de référence rapide : solutions de réparation par défaut

| Type de défaut | Réparation recommandée | Pourquoi ? |

|---|---|---|

| Flash de ligne de séparation | Soudage Laser (P20/H13) | Reconstruit les arêtes vives sans distorsion. |

| Corrosion acide du PVC | Nickel chimique Plating | Fournit une barrière chimique à 100 % dans toutes les cavités. |

| Lavage de la porte | Revêtement TiN soudé au laser | Restaure les dimensions et ajoute de la résistance à l’abrasion. |

| Notation des broches d'éjection | DLC de micro-polissage | Réduit la friction pour éviter le grippage des broches. |