La réalité du moulage par injection à faible volume : combler le fossé

Dans le secteur manufacturier, nous nous heurtons souvent à un mur. Vous avez dépassé les tolérances fragiles de l’impression 3D, mais vous n’êtes pas prêt à dépenser 50 000 $ pour un moule en acier trempé dont la construction prend trois mois. C'est ici Moulage par injection à faible volume (LVIM) C'est le « point idéal » pour les équipes matérielles qui ont besoin de vraies pièces, de vrais matériaux et d'une vraie vitesse, sans la dette au niveau de l'entreprise.

De quoi parle-t-on réellement ?

Considérez LVIM comme le cousin agile de la production de masse. Alous que le moulage traditionnel est obsédé par « des millions de cycles », LVIM est conçu pour le 100 à 10 000 unités gamme.

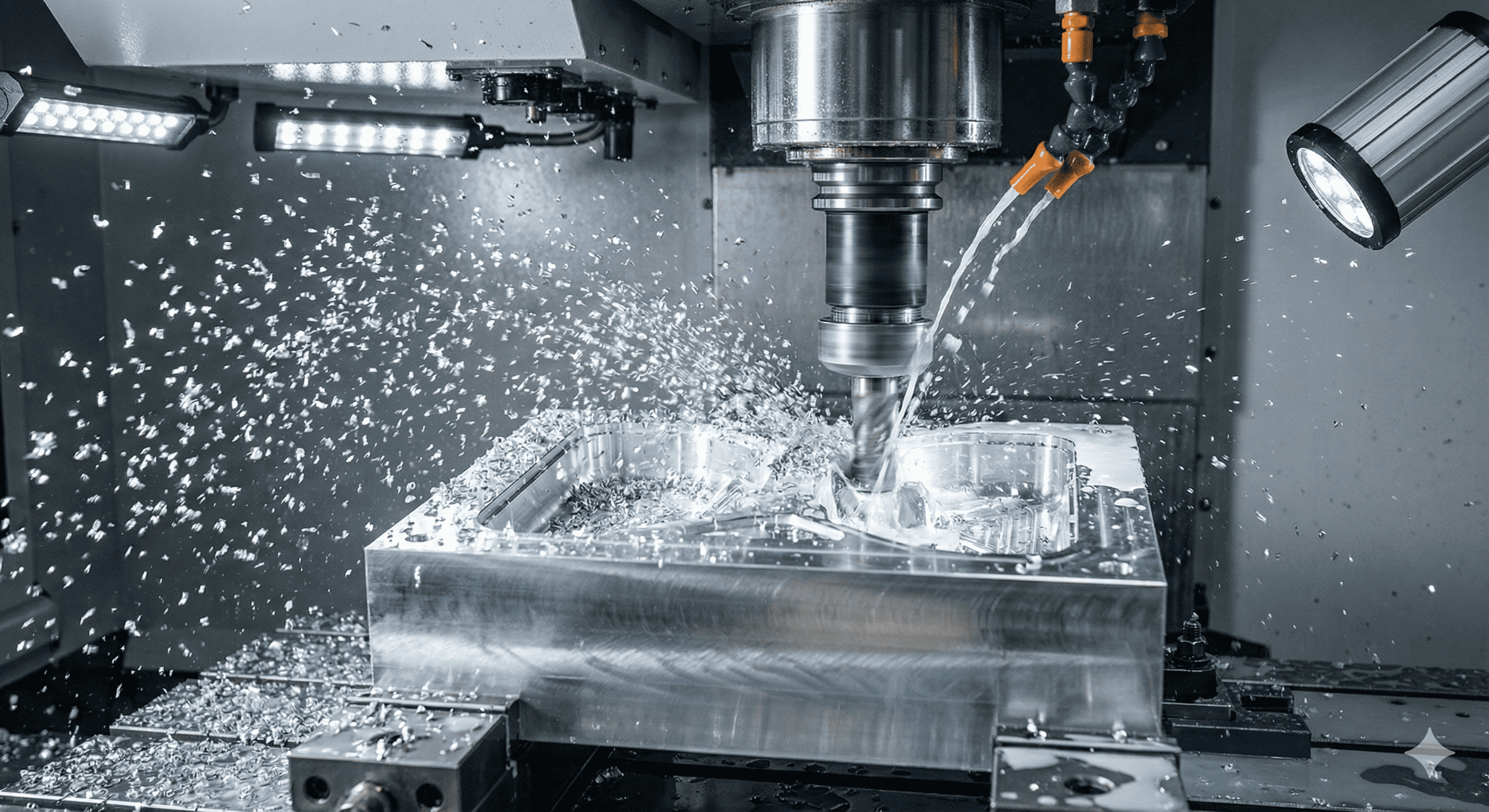

La vraie magie se produit dans l’atelier d’outillage. Au lieu de semaines éreintantes passées à usiner de l'acier trempé, nous utilisons des aluminium ou des alliages d'acier pré-durcis. Pourquoi? Parce que l’aluminium évacue la chaleur plus rapidement et coupe comme du beurre. Cela déplace la conversation de « Combien de mois ? » à « Combien de jours avant l'expédition ? »

Pourquoi s'embêter avec LVIM ?

Honnêtement, le plus gros gain n’est pas seulement le prix inférieur, c’est la tranquillité d’esprit.

- Tests de marché sans risque : Imaginez lancer un produit, réaliser que les boutons semblent « pâteux » et devoir mettre au rebut un outil de 60 000 $. Avec le moulage à faible volume, vous pouvez pivoter. Si le marché souhaite une texture différente ou un léger ajustement de la poignée, votre portefeuille ne criera pas lorsque vous mettrez à jour l’insert en aluminium.

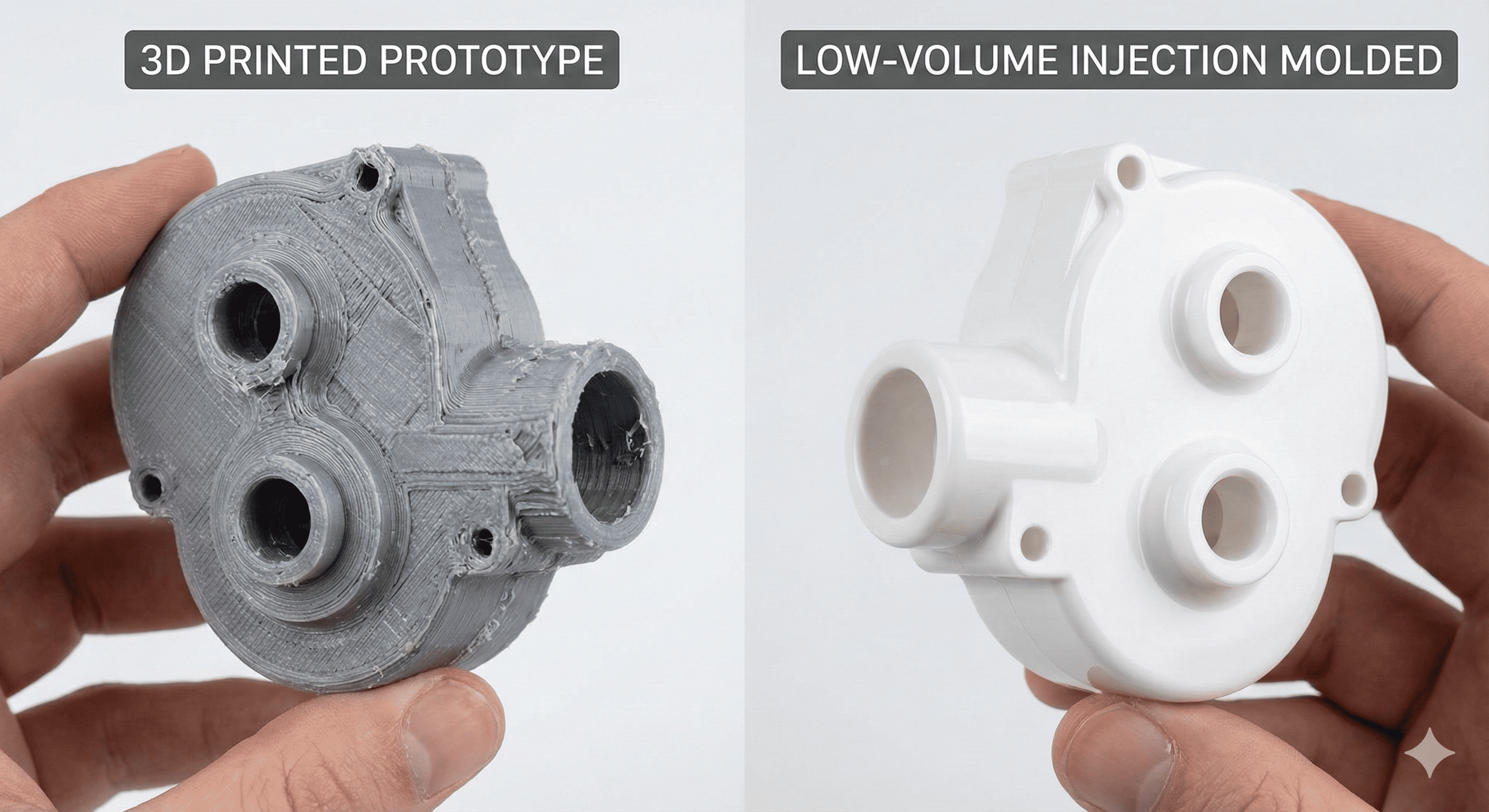

- L’avantage du « matériau réel » : Soyons honnêtes, les impressions 3D ressemblent à des impressions 3D. Ils sont parfaits pour les contrôles visuels, mais ils ne se comportent pas comme le produit final. LVIM utilise exactement thermoplastiques de qualité production (comme l'ABS, le PC ou le nylon) que vos clients détiendront réellement. Vous obtenez les ajustements par pression, la résistance à la chaleur et la finition de surface d'un produit de vente au détail dès le premier jour.

- Outillage de pont : Pendant que votre énorme moule en acier « multi-cavités » est sculpté quelque part dans une usine, votre outil « pont » en aluminium pompe déjà des pièces. Vous êtes sur le marché, générez des revenus et recueillez des commentaires pendant que vos concurrents consultent encore des fichiers CAO.

Le compromis

Cependant, ce n’est pas que du soleil et des délais de livraison rapides. Les outils en aluminium sont plus doux. Ils ne dureront pas un million de clichés et vous devrez peut-être sacrifier certaines des conduites de refroidissement internes les plus complexes. Mais pour une startup ou une équipe R&D ? C’est un compromis que la plupart d’entre nous feraient en un clin d’œil.

Il s’agit d’être « assez bon » pour être « génial » aux yeux de vos clients, aussi rapidement que cela est humainement possible.

Quand appuyer sur la gâchette : choisir le bon moment pour un moulage à faible volume

Il est facile de se laisser emporter par la mentalité « imprimons-le en 3D », mais il arrive un moment où cela n’a plus de sens, tant pour votre budget que pour votre santé mentale. LVIM n’est pas seulement un juste milieu ; c’est une décision stratégique. Alors, quand faut-il réellement l’utiliser ?

1. L'examen final de prototypage

Considérez cela comme la phase « bêta ». Vous avez réalisé vos impressions FDM ou SLA et la forme semble correcte. Mais le clip va-t-il se casser ? La chaleur de l’électronique interne va-t-elle déformer le boîtier ? En utilisant le moulage en faible volume pour vos prototypes finaux, vous testez le physique réelle de la pièce. Vous pouvez voir comment le plastique s'écoule dans les coins et comment il rétrécit : des données réelles que vous ne pouvez tout simplement pas obtenir avec une imprimante.

2. Construire le « pont »

Il s’agit sans doute du cas d’utilisation le plus courant. Supposons que votre produit soit un succès et que vous ayez commandé un moule en acier de grande capacité. Cet outil pourrait prendre 12 à 16 semaines pour arriver. Pouvez-vous vous permettre d’attendre quatre mois pour commencer à vendre ? Probablement pas. Un « Bridge Tool » (un moule en aluminium) vous accompagne dans ces premiers mois. Il maintient votre chaîne de montage en mouvement pendant que le fer robuste est encore en cours de forge.

3. Production pilote et petites niches

Parfois, « faible volume » est en fait votre « plein volume ». Si vous construisez des dispositifs médicaux, des kits de tableau de bord automobiles haut de gamme ou des composants spécialisés pour drones, vous n’aurez peut-être besoin que de 2 000 unités par an. Dans ces cas-là, dépenser 80 000 $ pour un outil multi-empreintes est tout simplement une mauvaise affaire. LVIM devient votre solution de production permanente, gardant vos frais généraux faibles et vos marges saines.

Le manuel de jeu sur les matériaux : que pouvez-vous réellement mouler ?

Les gens demandent souvent : « Puis-je utiliser le même plastique que les grands ? » Absolument. En fait, c’est tout le problème.

Les gros frappeurs : les thermoplastiques

La plupart de ce que nous touchons, de votre brosse à dents aux garnitures de votre voiture, est constitué de thermoplastiques. Ce sont les vedettes du spectacle car ils peuvent être fondus, injectés et refroidis à plusieurs reprises.

- ABS : Le bourreau de travail fiable. Robuste, résistant aux chocs et finitions magnifiques.

- Polycarbonate (PC) : Lorsque vous avez besoin que ce soit clair ou incroyablement fort.

- Nylon (PA) : Le choix technique pour les engrenages et les pièces mobiles qui doivent résister à l’usure.

Les Spécialistes : Thermodurcissables

Ce sont une race différente. Une fois qu’ils ont pris, ils sont prêts – comme pour un gâteau, vous ne pouvez pas le faire fondre dans la pâte. Ils sont fantastiques pour les environnements à haute température ou pour l’isolation électrique où la pièce ne peut absolument pas fondre sous pression.

Choisir votre combattant

Le choix d’un matériau n’est pas seulement une question de résistance ; il s’agit du « psy ». Différents plastiques se comportent différemment lorsqu’ils heurtent les parois froides d’un moule. Si vous changez de matériau à mi-chemin d'un projet, vos pièces risquent de ne plus s'emboîter. Il est toujours préférable de choisir le matériel destiné à la production pendant la phase de faible volume pour éviter les mauvaises surprises plus tard.

Quand appuyer sur la gâchette : choisir le bon moment pour un moulage à faible volume

Il est facile de se laisser emporter par la mentalité « imprimons-le en 3D », mais il arrive un moment où cela n’a plus de sens, tant pour votre budget que pour votre santé mentale. LVIM n’est pas seulement un juste milieu ; c’est une décision stratégique. Alors, quand faut-il réellement l’utiliser ?

1. L'examen final de prototypage

Considérez cela comme la phase « bêta ». Vous avez réalisé vos impressions FDM ou SLA et la forme semble correcte. Mais le clip va-t-il se casser ? La chaleur de l’électronique interne va-t-elle déformer le boîtier ? En utilisant le moulage en faible volume pour vos prototypes finaux, vous testez le physique réelle de la pièce. Vous pouvez voir comment le plastique s'écoule dans les coins et comment il rétrécit : des données réelles que vous ne pouvez tout simplement pas obtenir avec une imprimante.

2. Construire le « pont »

Il s’agit sans doute du cas d’utilisation le plus courant. Supposons que votre produit soit un succès et que vous ayez commandé un moule en acier de grande capacité. Cet outil pourrait prendre 12 à 16 semaines pour arriver. Pouvez-vous vous permettre d’attendre quatre mois pour commencer à vendre ? Probablement pas. Un « Bridge Tool » (un moule en aluminium) vous accompagne dans ces premiers mois. Il maintient votre chaîne de montage en mouvement pendant que le fer robuste est encore en cours de forge.

3. Production pilote et petites niches

Parfois, « faible volume » est en fait votre « plein volume ». Si vous construisez des dispositifs médicaux, des kits de tableau de bord automobiles haut de gamme ou des composants spécialisés pour drones, vous n’aurez peut-être besoin que de 2 000 unités par an. Dans ces cas-là, dépenser 80 000 $ pour un outil multi-empreintes est tout simplement une mauvaise affaire. LVIM devient votre solution de production permanente, gardant vos frais généraux faibles et vos marges saines.

Le manuel de jeu sur les matériaux : que pouvez-vous réellement mouler ?

Les gens demandent souvent : « Puis-je utiliser le même plastique que les grands ? » Absolument. En fait, c’est tout le problème.

Les gros frappeurs : les thermoplastiques

La plupart de ce que nous touchons, de votre brosse à dents aux garnitures de votre voiture, est constitué de thermoplastiques. Ce sont les vedettes du spectacle car ils peuvent être fondus, injectés et refroidis à plusieurs reprises.

- ABS : Le bourreau de travail fiable. Robuste, résistant aux chocs et finitions magnifiques.

- Polycarbonate (PC) : Lorsque vous avez besoin que ce soit clair ou incroyablement fort.

- Nylon (PA) : Le choix technique pour les engrenages et les pièces mobiles qui doivent résister à l’usure.

Les Spécialistes : Thermodurcissables

Ce sont une race différente. Une fois qu’ils ont pris, ils sont prêts – comme pour un gâteau, vous ne pouvez pas le faire fondre dans la pâte. Ils sont fantastiques pour les environnements à haute température ou pour l’isolation électrique où la pièce ne peut absolument pas fondre sous pression.

Choisir votre combattant

Le choix d’un matériau n’est pas seulement une question de résistance ; il s’agit du « psy ». Différents plastiques se comportent différemment lorsqu’ils heurtent les parois froides d’un moule. Si vous changez de matériau à mi-chemin d'un projet, vos pièces risquent de ne plus s'emboîter. Il est toujours préférable de choisir le matériel destiné à la production pendant la phase de faible volume pour éviter les mauvaises surprises plus tard.

Déchiffrer le code : le processus et le prix

Comment passe-t-on concrètement d’un fichier numérique à une boîte de pièces en deux semaines ? Ce n’est pas magique, mais cela nécessite un peu de « couper le gras » de la fabrication traditionnelle.

De la CAO à la cavité : le processus LVIM

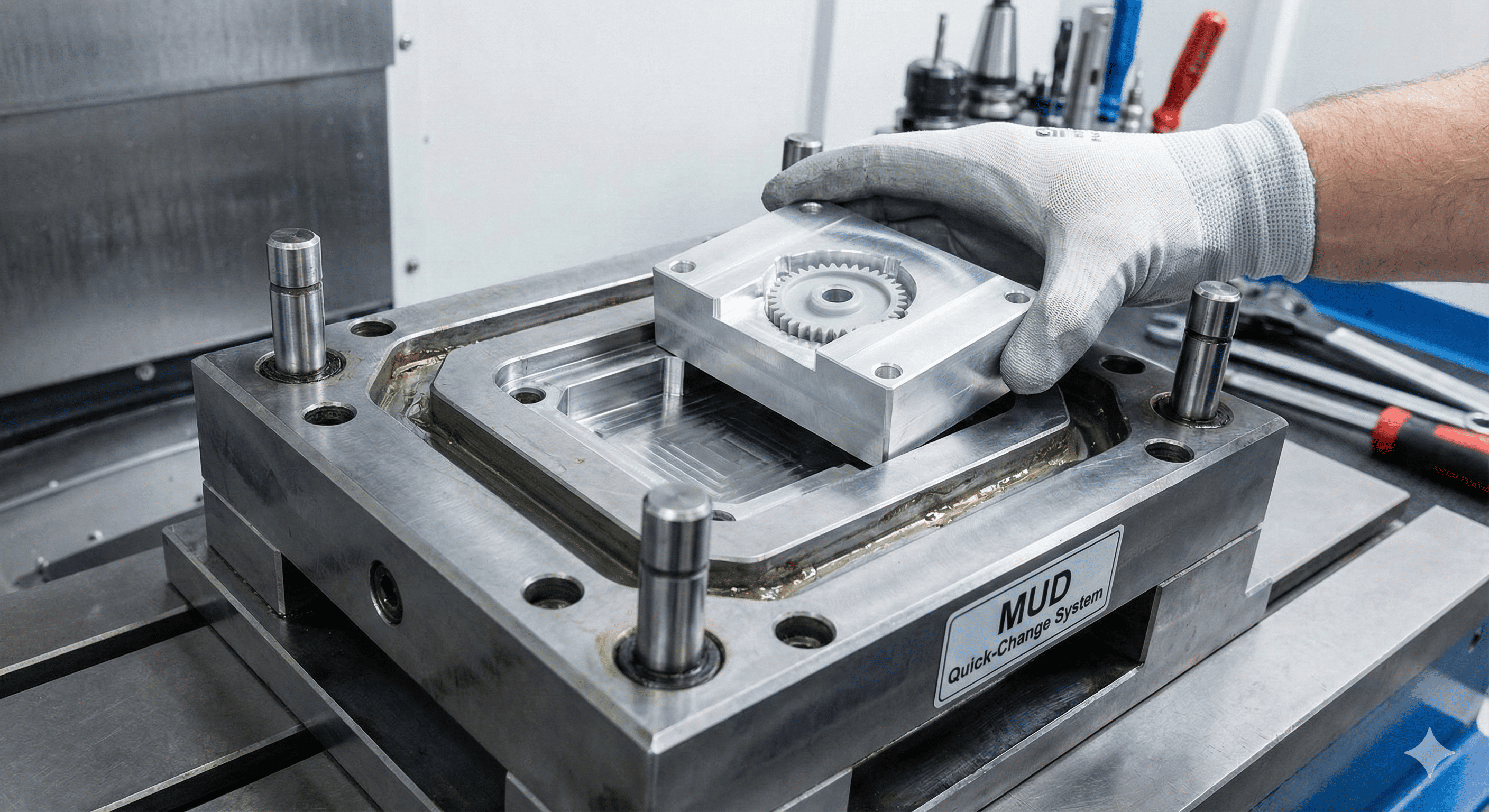

Le gros du travail se produit pendant Conception de moules . Dans la production en grand volume, vous vous souciez de chaque microseconde du temps de cycle, vous construisez donc des « enveloppes d'eau » complexes pour le refroidissement. Dans le moulage de petits volumes, nous simplifions. Nous utilisons Matrice d'unité principale (MUD) bases : cadres standardisés contenant des inserts personnalisés. Cela signifie que nous devons uniquement découper la « cavité » (la forme de la pièce) et non l’ensemble du bloc de métal massif.

Une fois le moule usiné, généralement via une CNC à grande vitesse, il est serré dans la presse. Le cycle d’injection lui-même est une danse de pression et de température. La résine fondue est poussée dans l'outil, maintenue sous une immense pression pour éviter les « marques d'évier », puis ressortie. Comme nous utilisons de l'aluminium, l'outil évacue rapidement la chaleur, ce qui constitue un avantage appréciable pour faire avancer les choses.

Contrôle qualité : pas « bon marché », juste « rapide »

Une idée fausse courante est que « faible volume » signifie « faible qualité ». En réalité, les pièces sont souvent mieux car les séries de production sont plus courtes. Un opérateur peut surveiller de beaucoup plus près 500 pièces que 500 000. Nous vérifions toujours les tolérances avec les MMT (machines à mesurer tridimensionnelles) et veillons à ce que la couleur corresponde aux spécifications de votre marque.

La grande question : combien cela va-t-il coûter ?

Parlons de chiffres, ou du moins de ce qui les motive. Dans le moulage par injection, vous luttez toujours contre le Coût d'installation initial .

1. Le projet de loi sur l’outillage : C’est votre plus gros obstacle. Pour LVIM, vous envisagez une fourchette : peut-être 2 000 $ pour un équipement simple et jusqu'à 15 000 $ pour un boîtier complexe avec des « actions secondaires » (pièces mobiles dans le moule). Comparez cela à 50 000 $ pour un outil de production en acier.

2. Prix de la pièce : Voici le piège. Votre coût « par pièce » sera plus élevé qu’à grande échelle. Pourquoi? Parce que vous répartissez ce temps de configuration et d’étalonnage de la machine sur 500 unités au lieu d’un million.

3. Questions de géométrie : Envie d’un mur « zéro degré » ? Ou un trou profond et étroit ? Cela ajoute du coût. Si vous pouvez concevoir avec générosité angles de dépouille (côtés effilés), la pièce ressort plus facilement, le moule dure plus longtemps et le prix baisse.

Comment économiser quelques milliers de dollars

Si vous souhaitez que la facture reste légère, pensez à Finition de surface . Une finition miroir très brillante de « Classe A » nécessite un polissage manuel par un être humain pendant des heures. Si vous pouvez vivre avec une finition texturée « Protomold » ou une finition machine standard, vous économiserez une part importante de changement et quelques jours de délai de livraison.

La rivalité : moulage à faible volume contre le terrain

Le choix d’une méthode de fabrication ne devrait pas ressembler à un jeu de devinettes. Habituellement, cela se résume à un « seuil de rentabilité ». Quand la vitesse d’une imprimante 3D cesse-t-elle d’être un avantage ? Quand le coût d’un bloc usiné CNC devient-il excessif ?

Voici la « aide-mémoire » que la plupart des ingénieurs utilisent pour décider :

| Caractéristique | Impression 3D (SLA/SLS) | Usinage CNC | Moulage par injection à faible volume |

|---|---|---|---|

| Meilleure quantité | 1 à 10 parties | 1 à 50 pièces | 100 à 10 000 pièces |

| Délai | 2 à 5 jours | 1 à 2 semaines | 2 à 4 semaines |

| Choix du matériau | Limité (Résines/Filaments) | Tout métal ou plastique | Illimité (Résines de production) |

| Finition de surface | Couches visibles (rugueuses) | Marques d'outils (lisse) | Prêt pour la vente au détail (Poli/Texturé) |

| Coût unitaire | Fixe (élevé) | Élevé | Diminue avec le volume |

Le « coût croisé »

Pensez-y de cette façon : l’impression 3D, c’est comme prendre un taxi. C’est pratique pour un court voyage, mais vous n’en utiliseriez pas pour traverser le pays en voiture. Le moulage par injection à faible volume, c'est comme louer une voiture. Il y a un peu de paperasse et un acompte (le coût du moule) au début, mais après cela, chaque kilomètre (ou chaque pièce) est nettement moins cher.

Impact réel : le succès de Sac solaire

Regardons un exemple réel. Une société danoise appelée SolarSack a développé un produit simple qui sauve des vies : un sac en plastique qui utilise les rayons UV pour purifier l'eau.

Ils avaient besoin d’un robinet d’eau spécifique, de qualité alimentaire, étanche et suffisamment bon marché pour les marchés en développement.

- Le problème : L’impression 3D ne pouvait pas répondre aux exigences en matière de matériaux de qualité alimentaire, et un moule en acier « à grande échelle » représentait un risque de 40 000 $ pour une startup.

- La solution : Ils ont utilisé Moulage à faible volume . Cela leur a permis de parcourir six modèles différents de robinets sans perdre leur chemise.

- Le résultat : Ils ont produit les 10 000 premières unités en utilisant cet outillage « doux ». Une fois que le produit a connu un succès avéré et que la conception a été verrouillée, ils ont finalement investi dans des outils de production d'acier « lourds ».

Quelle est la prochaine étape ? L'avenir des petits lots

Nous nous éloignons du modèle d’usine « à taille unique ». L’avenir du LVIM devient plus intelligent et plus vert.

- Moules pilotés par l'IA : Nous voyons de plus en plus de logiciels qui utilisent l’IA pour « prédire » la façon dont le plastique s’écoulera avant même de couper le métal. Cela signifie que la première pièce sortie de la chaîne a beaucoup plus de chances d'être parfaite, ce qui réduit les déchets.

- Résines écologiques : Avec la montée des objectifs de « l’économie circulaire », de plus en plus de magasins proposent résines recyclées or plastiques d'origine biologique (comme ceux à base d'amidon de maïs) spécifiquement pour les projets à court terme. C’est un excellent moyen pour les marques de tester des versions « vertes » de leurs produits sans s’engager dans une refonte massive de la production.

- Automatisation du bureau : Des bras robotisés à petite échelle sont désormais utilisés pour « prélever et placer » des pièces, même dans les petits ateliers, ce qui permet de maintenir les coûts de main-d'œuvre des séries à faible volume compétitifs par rapport à la production de masse à l'étranger.

L'essentiel

Le moulage par injection à faible volume n’est pas seulement une version « économique » de la production de masse. C’est un outil pour ceux qui évoluent rapidement. Il s’adresse aux équipes qui souhaitent mettre un produit de haute qualité entre les mains de leurs clients alors que leurs concurrents se disputent encore sur un prototype.

Pour conclure : le moulage à faible volume est-il votre prochaine étape ?

Nous avons abordé le « comment », le « quoi » et le « combien ». Mais en fin de compte, le moulage par injection de petits volumes est plus qu’un simple élément d’un budget de fabrication : c’est une stratégie de survie dans un marché qui évolue à la vitesse de la lumière.

Les plats à emporter

Si vous envisagez un design prêt à s’adapter au monde, ne vous laissez pas retenir par le mythe du « tout ou rien » de la fabrication traditionnelle. Vous n’avez pas besoin de choisir entre une pièce en plastique qui ressemble à un jouet (impression 3D) et un pari financier colossal (outillage en acier trempé).

Le moulage par injection à faible volume vous offre :

- L'avantage professionnel : Des pièces qui ressemblent et agissent comme si elles appartenaient à une étagère de vente au détail.

- Salle de respiration financière : Des coûts initiaux réduits qui vous permettent de conserver votre capital pour le marketing et la croissance.

- La capacité de pivoter : Si vos clients veulent du changement, vous n’êtes pas marié à un morceau de fer à 50 000 $.

Un dernier conseil de l'atelier

Avant d'envoyer vos fichiers CAO pour un devis, rendez-vous service : Parlez à votre mouleur tôt. Une conversation de dix minutes sur les angles de dépouille ou l'épaisseur des parois peut souvent vous faire économiser des milliers de dollars en modifications d'outillage. La plupart des ateliers à faible volume sont habitués à travailler avec des fichiers R&D « compliqués » : ils espèrent vous aider à affiner la conception du moule. Profitez de cette expertise.

Tableau récapitulatif : Le cycle de vie d'une pièce

| Phase | Quantité | Objectif | Meilleure méthode |

|---|---|---|---|

| Concept | 1 à 5 | Forme et ajustement | Impression 3D |

| Validation | 10 - 50 | Tests fonctionnels | Usinage CNC |

| Lancement sur le marché | 100 - 5k | Revenus et commentaires | Moulage à faible volume |

| Échelle de masse | 50k | Optimisation du coût unitaire | Élevé Volume (Steel) |

L’écart entre « idée » et « produit » est plus étroit que jamais. Que vous construisiez le prochain grand dispositif médical ou une technologie grand public de niche, LVIM est le pont qui vous fait passer.

Foire aux questions

Lorsqu'il s'agit de moulage de petits volumes, les mêmes questions ont tendance à surgir dans les ateliers. Voici le « discours franc » sur ce que vous devez vraiment savoir.

À quel point un faible volume est-il « faible », exactement ?

Bien qu’il n’y ait pas de loi gravée dans le marbre, l’industrie considère généralement tout ce qui va de 100 à 10 000 unitéss comme le point idéal. En dessous de 100, il est généralement préférable d’utiliser l’impression 3D ou l’usinage CNC. Au-dessus de 10 000, l’usure d’un moule en aluminium peut commencer à affecter vos tolérances, faisant de la transition vers l’acier un pari plus judicieux à long terme.

Mes pièces auront-elles l'air d'un « prototype » ?

Pas du tout. C’est là toute sa beauté. Parce que nous utilisons de véritables presses de moulage par injection et des résines de qualité production, vos pièces auront le même poids, la même texture et la même intégrité structurelle que celles que vous achèteriez chez un détaillant à grande surface. Si vous souhaitez une texture spécifique (comme une finition mate ou une surface érodée par étincelle), nous pouvons l'appliquer directement sur le moule.

Puis-je apporter des modifications au moule une fois qu’il est construit ?

Oui, jusqu'à un certain point. C'est beaucoup plus facile de enlever le métal que de l'ajouter. Si vous avez besoin de réduire la taille d'un trou ou d'amincir une paroi, nous pouvons généralement « usiner » une plus grande partie du moule. L'ajout de matière (rendant une pièce plus épaisse) est plus délicat et peut nécessiter une soudure ou un nouvel insert. C'est pourquoi l'aluminium est si populaire ; il est incroyablement indulgent et rapide à modifier par rapport à l’acier trempé.

Pourquoi le délai de livraison est-il tellement plus court ?

Les moules traditionnels sont comme les coffres-forts des banques : ils sont construits pour survivre à des millions de cycles à haute pression. Cela prend du temps. Utilisation d'outils à faible volume conceptions simplifiées et des métaux « plus mous » qui peuvent être coupés à des vitesses beaucoup plus élevées sur une machine CNC. Nous évitons également les systèmes de refroidissement automatisés complexes utilisés dans la production de masse, ce qui réduit de plusieurs semaines le calendrier de fabrication.

Y a-t-il une limite aux matériaux que je peux utiliser ?

S’il s’agit d’un thermoplastique, nous pouvons le mouler. De la base Polypropylène à la haute performance COUP D'OEIL ou rempli de verre Nylon , le processus les gère tous. La seule véritable « limite » est de vous assurer que votre choix de matériau correspond à la conception du moule (puisque différents plastiques rétrécissent à des rythmes différents).

Que se passe-t-il si j'ai finalement besoin de 100 000 pièces ?

Considérez votre outil à faible volume comme votre outil « d’entrée sur le marché ». Une fois que votre volume de ventes justifie l'investissement, vous tirez les leçons tirées de l'exécution à faible volume (comme l'endroit où les marques d'enfoncement sont apparues ou quelles tolérances étaient serrées) et vous les appliquez à un outil de production d'acier à plusieurs cavités. Vous avez essentiellement utilisé LVIM pour « réduire les risques » de votre phase de production de masse.