Introduction aux tolérances de moulage par injection

Dans le monde de la fabrication, la perfection est un concept théouique et non une réalité pratique. Aucune pièce produite, qu'elle soit usinée, coulée ou moulée, n'est jamais identique jusqu'au niveau atomique. Dans le moulage par injection, où le plastique fondu est soumis à une chaleur, une pression et un refroidissement intenses, les variables sont omniprésentes.

Pour les ingénieurs et les concepteurs de produits, le défi n’est pas d’éliminer ces variantes, mais de les contrôler. C'est ici tolérances de moulage par injection entrer en jeu. Comprendre comment définir, mesurer et concevoir ces tolérances fait la différence entre un assemblage haute perfoumance et un échec de fabrication coûteux.

Ce guide vous guidera à travers les complexités des tolérances de moulage par injection, depuis les normes industrielles comme ISO 20457 jusqu'aux stratégies de conception pratiques « sans danger pour l'acier » utilisées par les mouleurs chevronnés.

Que sont les tolérances de moulage par injection ?

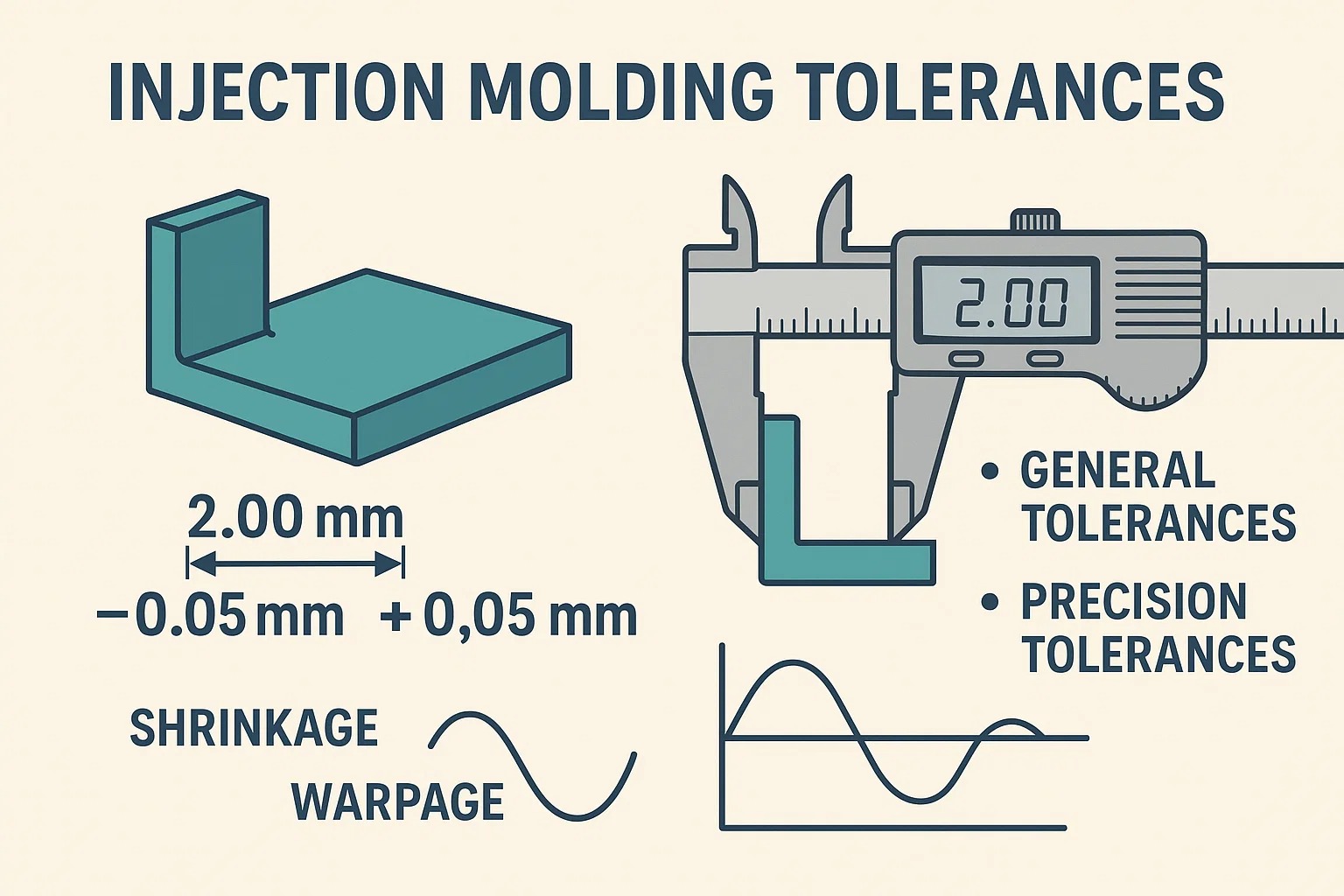

En termes les plus simples, un tolérance est la variation admissible dans une dimension spécifique d'une pièce moulée. Il s'agit de la plage d'écart (plus ou moins) par rapport à la valeur nominale de conception qu'une pièce peut présenter tout en fonctionnant correctement.

Par exemple, si une conception nécessite une épaisseur de paroi de 2,00 mm avec une tolérance de ± 0,05 mm, toute pièce mesurant entre 1,95 mm et 2,05 mm est acceptable.

Cependant, les tolérances du moulage par injection sont uniques par rapport au travail des métaux. Contrairement à l'usinage CNC, où un outil de coupe enlève progressivement de la matière pour atteindre une dimension, le moulage par injection repose sur le rétrécissement de la matière à mesure qu'elle refroidit.

- Retrait : Tous les plastiques rétrécissent lorsqu’ils passent du liquide au solide.

- Déformation : Différentes zones d'une pièce refroidissent souvent à des vitesses différentes, entraînant des contraintes internes.

Pour cette raison, les tolérances dans le moulage par injection sont classées en deux catégories générales :

- Tolérances générales (commerciales) : Il s'agit de tolérances stetard plus larges, adaptées à la plupart des fonctionnalités pour lesquelles une haute précision n'est pas critique. Ils sont rentables et plus faciles à réaliser.

- Tolérances fines (précision) : Il s'agit de plages plus étroites réservées aux caractéristiques critiques (comme les ajustements de roulements ou les surfaces d'étanchéité). Ils nécessitent une construction de moules spécialisée, des matériaux de première qualité et un contrôle strict des processus, ce qui augmente tous les coûts.

Pourquoi les tolérances sont-elles importantes dans le moulage par injection ?

Les tolérances ne sont pas de simples chiffres sur une impression ; ils constituent le contrat entre le concepteur et le fabricant. L’établissement de tolérances claires et réalistes est essentiel pour trois raisons principales :

1. Ajustement et fonction de l'assemblage

La plupart des pièces moulées par injection sont des composants d’un système plus vaste. Si les tolérances sont trop lâches, les pièces peuvent trembler, fuir ou ne pas s'emboîter. Si les tolérances sont trop serrées sur des caractéristiques non critiques, vous risquez de rejeter des pièces parfaitement fonctionnelles.

- Exemple : Un boîtier à encliquetage nécessite des tolérances précises sur le mécanisme de clip pour fonctionner, mais des tolérances lâches sur la surface texturée externe sont acceptables.

2. Contrôle des coûts de fabrication

Il existe une relation exponentielle directe entre la tolérance et le coût de la pièce.

- Tolérances plus souples : Permet des temps de cycle plus rapides, des outils stetard et des matériaux moins chers (comme le polypropylène de base).

- Tolérances plus strictes : Nécessitent un traitement plus lent (pour garantir un refroidissement uniforme), des moules en acier de haute précision et des résines techniques coûteuses (comme le nylon chargé de verre ou le COUP D'OEIL).

- La règle d'or : "Concevoir pour la tolérance la plus lâche qui permette à la pièce de fonctionner."

3. Cohérence et répétabilité

Les tolérances constituent une référence pour le contrôle qualité. Ils permettent aux industriels de valider que leur procédé est stable. Si des pièces commencent à sortir des tolérances, cela indique que les paramètres du processus, comme la pression d'injection ou le temps de refroidissement, ont changé et doivent être corrigés.

Facteurs affectant les tolérances de moulage par injection

Atteindre la précision dans le moulage par injection est un exercice d’équilibre. Contrairement à l'usinage, où la trajectoire de l'outil dicte la dimension finale, le moulage implique un changement de phase (liquide à solide) qui introduit intrinsèquement du mouvement et de la variabilité.

Quatre facteurs principaux déterminent si une pièce atteindra ses objectifs de tolérance ou finira à la poubelle.

1. Sélection des matériaux : le fondement de la tolérance

Le choix de la résine est le principal indicateur des tolérances réalisables. Les matières plastiques se comportent différemment lorsqu’elles refroidissent et se solidifient, principalement en raison de leur structure moléculaire.

-

Taux de retrait :

- Plastiques amorphes (par exemple ABS, polycarbonate, polystyrène) : Ces matériaux refroidissent progressivement et rétrécissent moins (généralement de 0,4 % à 0,8 %). Ils détiennent généralement tolérances plus strictes .

- Plastiques semi-cristallins (par exemple polypropylène, nylon, polyéthylène) : Ceux-ci subissent une phase de cristallisation rapide lors du refroidissement, entraînant un changement de volume important. Ils rétrécissent davantage (généralement de 1,0 % à 2,5 % ou plus) et sont plus difficiles à respecter des tolérances strictes.

-

Le rôle des fillers :

Ajouter des charges comme Fibre de verre or Charges minérales améliore considérablement la stabilité dimensionnelle. Les fibres limitent mécaniquement le retrait, permettant à des matériaux comme le nylon de respecter des tolérances beaucoup plus strictes qu'ils ne le feraient dans leur état non renforcé.- Attention : Les fibres ont tendance à s'aligner avec le flux de plastique, provoquant retrait anisotrope - ce qui signifie que la pièce rétrécit différemment dans la direction de l'écoulement et dans le sens travers de l'écoulement.

2. Conception et construction de moules

Vous ne pouvez pas mouler une pièce de précision à partir d’un outil imprécis. La qualité du moule est directement liée à la qualité de la pièce finale.

- Précision de l'outillage : Un moule en acier de haute précision (classe 101) est usiné CNC et érodé par EDM jusqu'à des tolérances souvent inférieures à ± 0,005 mm. L'aluminium ou les outils souples ne peuvent pas maintenir ces mêmes plages dans le temps.

- Cavitation :

- Moules à cavité unique : Offrez la plus haute précision car chaque tir est identique.

- Moules multi-cavités : Introduire une variation « de cavité à cavité ». Même avec un usinage parfait, de subtils déséquilibres d'écoulement peuvent amener l'empreinte 1 à produire des pièces légèrement plus grandes que l'empreinte 4.

- Emplacement de la porte : La porte est l'endroit où le plastique entre dans le moule. Le plastique rétrécit davantage dans le sens de l'écoulement que perpendiculairement à celui-ci. Un mauvais emplacement du portail peut provoquer une ovalisation des pièces circulaires ou une déformation des pièces longues et plates.

- Système de refroidissement : Un refroidissement uniforme est essentiel. Si un côté du moule est plus chaud que l’autre, la pièce rétrécira de manière inégale et se déformera (s’inclinera) vers le côté le plus chaud.

3. Paramètres du processus de moulage par injection

Même avec un matériau et un moule parfaits, les réglages de la machine (fenêtre de processus) peuvent modifier les dimensions.

- Pression d'injection et emballage : « Emballage » fait référence à l'ajout de matériau dans le moule à mesure que la pièce refroidit pour compenser le retrait.

- Pression de conditionnement élevée : Force plus de plastique à pénétrer, réduisant ainsi le retrait (la partie est plus grande).

- Faible pression de conditionnement : Permet plus de retrait (la partie est plus petite).

- Température de fusion et de moulage : Des températures plus élevées permettent généralement un meilleur écoulement mais prolongent les temps de refroidissement. Si une pièce est éjectée alors qu’elle est encore trop chaude, elle peut continuer à rétrécir ou à se déformer à l’extérieur du moule.

4. Géométrie et taille des pièces

La conception de la pièce elle-même impose des limites physiques aux tolérances.

- Taille globale : La tolérance est souvent fonction de la taille. Il est exponentiellement plus difficile de maintenir ± 0,1 mm sur un tableau de bord automobile de 500 mm que sur un engrenage de 10 mm.

- Cohérence de l'épaisseur de paroi : C’est la règle d’or du design plastique.

- Murs uniformes : Résultat : un refroidissement uniforme et un retrait prévisible.

- Murs variables : Les zones épaisses refroidissent plus lentement que les zones minces, créant des contraintes internes qui déforment la pièce (déformation), détruisant ainsi la précision dimensionnelle.

Tableau récapitulatif : Aperçu des facteurs

| Facteur | Améliore le contrôle de la tolérance (plus facile) | Réduit le contrôle de tolérance (plus dur) |

|---|---|---|

| Matériel | Faible retrait (ABS, PC), rempli de verre | Haute rétraction (PP, HDPE), non rempli |

| Moule | Acier de précision à cavité unique, refroidissement conforme | Multi-cavité, aluminium, mauvais refroidissement |

| Géométrie | Petite taille, épaisseur de paroi uniforme | Grande taille, parois variables, surfaces planes non soutenues |

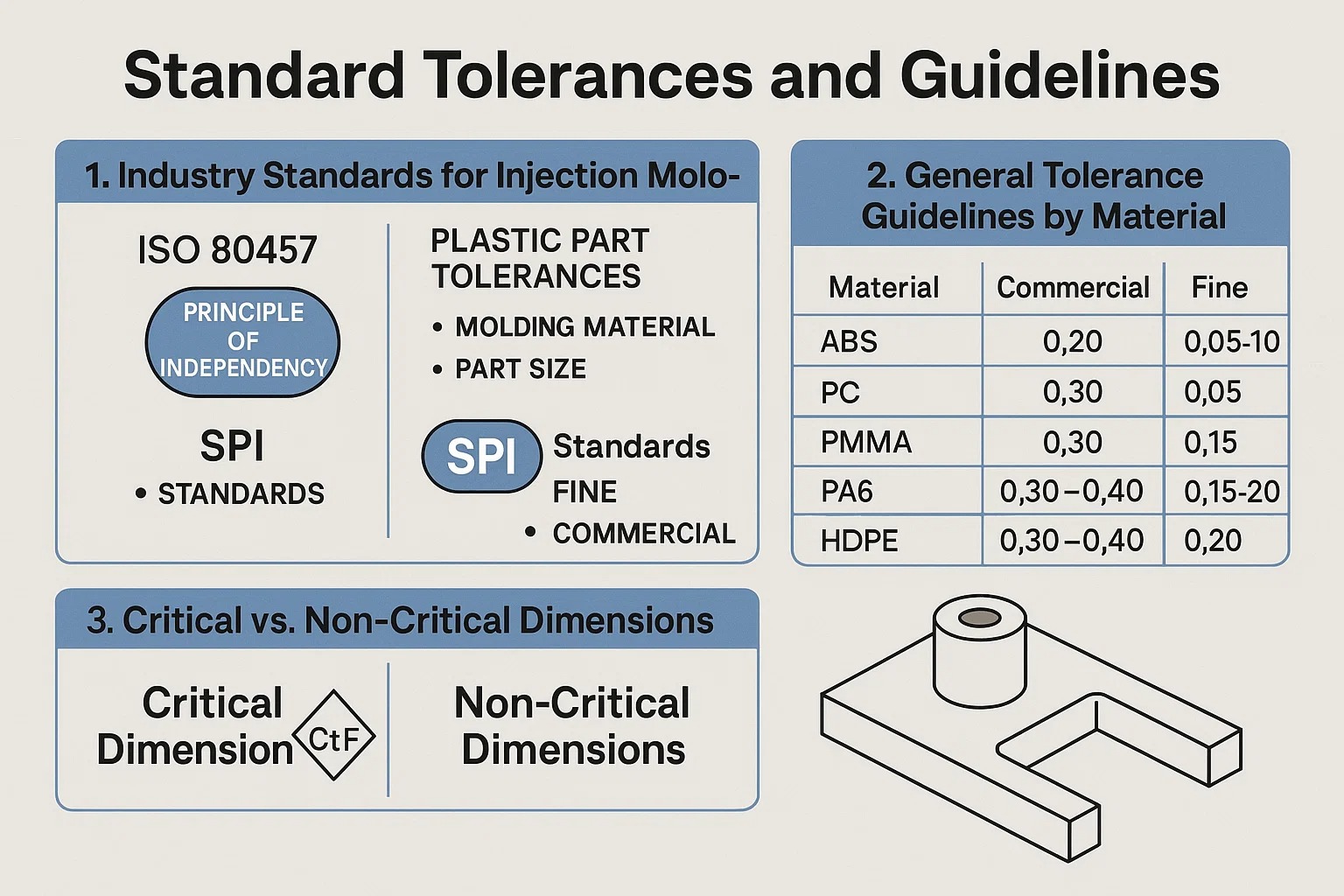

Tolérances et directives standard

Puisque les dimensions « parfaites » sont impossibles, l’industrie s’appuie sur des normes établies pour définir ce qui est acceptable. Ces normes fournissent un langage commun permettant aux ingénieurs et aux mouleurs de se mettre d'accord sur les attentes en matière de qualité avant la découpe d'un moule.

1. Normes industrielles pour le moulage par injection

Même si de nombreuses entreprises créent leurs propres feuilles de tolérances internes, il existe des normes internationales reconnues qui servent de référence au secteur.

-

ISO 20457 (anciennement DIN 16901) :

Il s’agit actuellement de la norme mondiale la plus importante en matière de tolérances des pièces en plastique. Elle a remplacé la norme DIN 16901, largement utilisée. La norme ISO 20457 classe les tolérances en fonction de deux variables principales :- Mouleing Material: Les matériaux sont regroupés selon leurs caractéristiques de retrait.

- Taille de la pièce : Les dimensions plus grandes présentent inévitablement des écarts admissibles plus importants.

-

ISO 8015 (Tolérancement Fondamental) :

Cette norme établit le « principe d’indépendance ». Il indique que chaque exigence dimensionnelle et géométrique spécifiée (comme la planéité ou la rondeur) doit être satisfaite indépendamment, à moins qu'une relation spécifique ne soit définie (par exemple via des modificateurs GD&T). -

Normes SPI (Société de l'Industrie du Plastique) :

Courantes aux États-Unis, les normes SPI simplifient les attentes en proposant deux classes principales :- « Bien » (Précision) : Des contrôles plus stricts, des coûts plus élevés.

- « Commercial » (Général) : Contrôles standards, moindre coût.

2. Directives générales de tolérance par matériau

Le tableau ci-dessous fournit une référence pratique pour tolérances linéaires (± mm) basé sur les capacités typiques de l’industrie. Notez la différence nette entre les résines amorphes (comme l'ABS) et les résines semi-cristallines (comme le PP).

| Matériel | Retrait | Tolérance commerciale (± mm) | Tolérance fine (± mm) |

|---|---|---|---|

| ABS | Faible | $0.20$ | 0,05 $ - 0,10 $ |

| Polycarbonate (PC) | Faible | $0.20$ | 0,05 $ - 0,10 $ |

| Acrylique (PMMA) | Faible | $0.20$ | 0,05 $ - 0,10 $ |

| Nylon (PA6) | Élevé | $0.30$ | $0.15$ |

| Polypropylène (PP) | Élevé | 0,30 $ - 0,40 $ | 0,15 $ - 0,20 $ |

| Polyéthylène (PEHD) | Élevé | 0,30 $ - 0,40 $ | $0.20$ |

| TPU / Caoutchouc | Très élevé | $0.50$ | $0.25$ |

Remarque : Ces valeurs sont des estimations pour des caractéristiques petites à moyennes (par exemple, 25 mm à 50 mm). À mesure que les pièces grossissent, ces bandes de tolérance doivent s’élargir.

3. Dimensions critiques et non critiques

L'une des erreurs les plus courantes dans la conception de pièces consiste à appliquer une « tolérance globale » (par exemple « Toutes les tolérances ± 0,1 mm ») à l'ensemble du dessin. Cela augmente inutilement les coûts de moulage.

Un tolérancement efficace divise les dimensions en deux catégories :

-

Dimensions critiques (CtF - Critical to Function) :

Il s'agit de fonctionnalités qui interagissent avec d'autres pièces : ajustements par encliquetage, trous de roulement ou surfaces d'étanchéité. Ceux-ci nécessitent Tolérances fines . Vous devez les identifier explicitement sur le dessin 2D (souvent marqué d'un symbole comme un losange ou un ovale). -

Dimensions non critiques/de référence :

Il s'agit de surfaces esthétiques, de nervures ou de contours extérieurs qui ne touchent pas d'autres composants. Ceux-ci devraient utiliser Tolérances commerciales . L'assouplissement de ces tolérances permet au mouleur de concentrer son contrôle de processus sur les quelques dimensions qui comptent réellement.

Concevoir pour les tolérances

La bataille pour des tolérances serrées est souvent gagnée ou perdue sur l’écran CAO du concepteur, bien avant la découpe du moule. Une conception qui lutte contre le processus de moulage par injection ne conservera jamais des dimensions constantes, quelle que soit la précision du moule.

Voici les meilleures pratiques pour concevoir des pièces qui conservent naturellement leurs tolérances.

1. La stratégie « Steel Safe » (Metal Safe)

Il s'agit du concept le plus critique pour gérer les tolérances dans un nouveau moule.

Étant donné que le retrait plastique est une estimation et non une garantie, vous ne devez jamais découper le moule à la taille souhaitée. exact dimension nominale immédiatement. Au lieu de cela, concevez le moule de manière à pouvoir retirer le métal plus tard pour régler la tolérance. Il est facile de retirer du métal d'un moule (meulage/EDM), mais il est très difficile et coûteux de le rajouter (soudage).

- Pour les trous (noyaux) : Concevoir légèrement la broche métallique dans le moule plus grand . Cela fait le trou en plastique plus petit . Si le trou est trop serré, vous pouvez usiner la goupille pour ouvrir le trou.

- Pour les murs extérieurs (cavités) : Coupez légèrement la cavité métallique plus petit . Cela rend la pièce en plastique plus petit . Si la pièce est trop petite, vous pouvez meuler les parois de la cavité pour agrandir la pièce.

2. Angles de dépouille et mesure dimensionnelle

Les angles de dépouille (coniques) sont obligatoires pour permettre à la pièce de s'éjecter du moule sans traîner. Cependant, la dépouille complique les tolérances car un mur conique n'a pas une seule dimension : il change du bas vers le haut.

- Le conflit : Si vous spécifiez une largeur de 20 mm ± 0,1, mais que le mur a une dépouille de 2°, la largeur peut être de 20,0 mm en bas et de 20,5 mm en haut.

- La solution : Vous devez préciser où la tolérance s'applique.

- « Mesurer au grand diamètre » : Généralement le point le plus large.

- « Mesurer à la racine » : La base de la fonctionnalité.

- En règle générale, vous avez besoin d'au moins 0,5° à 1° de brouillon pour les fonctionnalités standards, et 3° ou plus pour les surfaces texturées.

3. Côtes, bossages et marques d'évier

Les caractéristiques telles que les nervures (pour la résistance) et les bossages (pour l'insertion des vis) sont des sources courantes de défaillance de tolérance, en particulier de défaillance de « profil » ou de « planéité ».

Si une nervure est trop épaisse à l’endroit où elle rencontre la paroi principale, elle retient la chaleur. À mesure que cette intersection épaisse se refroidit, elle tire la surface extérieure vers l'intérieur, créant ainsi un Marque d'évier (une dépression).

- Impact de la tolérance : Une marque d'évier ruine la tolérance de planéité de la surface.

- La règle : L'épaisseur d'une nervure ne doit pas dépasser 60% de l'épaisseur nominale de la paroi.

4. GD&T : au-delà des tolérances linéaires

Pour les pièces complexes, de simples tolérances linéaires (± mm) sont souvent insuffisantes. Les pièces en plastique sont flexibles et sujettes à la déformation, ce qui signifie qu'elles pourraient être les bonnes. taille mais c'est faux forme .

- Planéité : Critique pour sceller les surfaces. Étant donné que les plastiques se déforment, il est extrêmement difficile d'obtenir une planéité de 0,05 mm sur une grande surface.

- Concentricité : Critique pour les engrenages ou les pièces rotatives.

- Tolérance de position : Garantit qu'un bossage de vis est au bon endroit par rapport aux broches d'alignement, ce qui est plus utile que de mesurer la distance depuis le bord de la pièce.

Conseil de pro : Évitez de spécifier des tolérances de planéité serrées sur de grandes surfaces en plastique non supportées. Si vous avez besoin d'une surface plane, ajoutez des nervures structurelles en dessous pour la rigidifier contre la déformation.

Défauts courants de moulage par injection liés aux tolérances

Lorsqu’une pièce ne respecte pas les tolérances, c’est rarement parce que la machine a simplement « mal deviné ». Les défauts de tolérance sont presque toujours le résultat de défauts de moulage spécifiques et identifiables. Comprendre ces défauts est la clé pour résoudre les problèmes dimensionnels.

1. Warpage (l’effet « chips de pomme de terre »)

Le gauchissement est l'ennemi le plus courant de Cotation géométrique et tolérancement (GD&T) , en particulier Planéité et Profil.

- La Cause : Le gauchissement se produit lorsque différentes parties du composant moulé rétrécissent à des rythmes différents. Ceci est généralement dû à :

- Épaisseur de paroi non uniforme : Les sections épaisses restent chaudes plus longtemps que les sections minces.

- Refroidissement irrégulier : Si une moitié du moule fait 40 °C et l'autre a 60 ans °C , la pièce s'inclinera vers le côté le plus chaud en refroidissant.

- Impact de la tolérance : Une pièce peut avoir la longueur et la largeur correctes, mais si elle est courbée de 2 mm, elle ne s'accouplera pas avec une surface plane. Cela rend extrêmement difficile le maintien de tolérances de planéité serrées (par exemple 0,1 mm) pour les grandes pièces plates.

2. Retrait imprévisible

Chaque plastique rétrécit, mais variation c'est le rétrécissement qui tue les tolérances.

- La Cause : Le retrait est déterminé par la densité du plastique emballé. Si la « pression de maintien » (phase de compactage) varie d'un coup à l'autre, ou si la porte gèle trop tôt sur certains cycles, la quantité de plastique dans la cavité du moule change.

- Impact de la tolérance : Cela conduit à des échecs de dimensions linéaires. Une pièce peut mesurer 100,0 mm (parfait) et la suivante peut mesurer 99,8 mm car la pression du pack a légèrement diminué.

- Anisotropie : Les matériaux chargés de fibres (comme le nylon chargé de verre) rétrécissent beaucoup moins dans le sens du flux que dans le sens du flux transversal. Si le concepteur du moule n’a pas tenu compte de cette directionnalité, la pièce sera ovale au lieu d’être ronde.

3. Marques d'évier

Une marque d'évier est une petite dépression ou fossette sur la surface d'une pièce.

- La Cause : Cela se produit lorsque la peau externe de la pièce refroidit et se solidifie, mais que le noyau interne reste en fusion. À mesure que le noyau interne refroidit et rétrécit, il tire la peau externe vers l’intérieur. Cela se produit le plus souvent aux intersections épaisses, par exemple là où une nervure ou un bossage rencontre un mur.

- Impact de la tolérance : Bien qu’elles soient souvent considérées comme un défaut esthétique, les traces d’évier sont un désastre en termes de tolérance pour les surfaces d’étanchéité. Si une rainure de joint torique présente une marque d'évier, la profondeur de la rainure change localement, provoquant un chemin de fuite.

4. Instabilité dimensionnelle (post-moulage)

Parfois, la pièce est parfaite lorsqu’elle quitte l’usine mais ne respecte pas les tolérances lorsqu’elle arrive chez le client.

- Matériaux hygroscopiques : Les plastiques comme Nylon (PA) absorber l'humidité de l'air. En absorbant l’eau, ils gonflent. Une pièce en nylon sèche peut croître de 0,5 % à 1,0 % après avoir été exposée à l'humidité pendant quelques semaines.

- Dilatation thermique : Les plastiques ont un coefficient de dilatation thermique (CTE) élevé. Un contrôle de tolérance effectué dans un entrepôt frigorifique peut donner des résultats différents de ceux effectués dans une usine d'assemblage à chaud.

- Détente du stress : Si une pièce est éjectée avec une contrainte interne élevée (en raison d'un refroidissement rapide), elle peut se déformer lentement sur une période de 24 à 48 heures à mesure que les molécules se détendent pour retrouver leur état naturel.

Optimisation du processus de moulage par injection pour des tolérances serrées

Atteindre des tolérances serrées ne consiste pas seulement à construire un moule précis ; il s’agit d’établir un processus stable et reproductible. Si les conditions de fabrication fluctuent, même légèrement, les dimensions des pièces dériveront.

Voici comment les mouleurs de haut niveau optimisent le processus pour maintenir des tolérances de précision.

1. Moulage scientifique (moulage découplé)

La méthode de moulage « à l’ancienne » impliquait de remplir le moule aussi rapidement que possible jusqu’à ce qu’il soit plein, en s’appuyant souvent sur un réglage de pression continu. C’est incohérent.

Les mouleurs de précision modernes utilisent Moulage scientifique (souvent appelé moulage découplé). Cette technique sépare le processus de moulage en deux étapes distinctes pour obtenir un contrôle maximal :

- Étape 1 (Contrôle de la vitesse) : Le moule est rempli à environ 95-98 % de sa capacité en utilisant un contrôle de vitesse (vitesse). Cela se fait rapidement pour garantir que le matériau ne gèle pas prématurément.

- Étape 2 (contrôle de la pression) : La machine passe en contrôle de pression pour « emballer » les 2 à 5 % finaux de la cavité. Cette phase d'emballage compense le retrait.

Pourquoi cela aide les tolérances : En découplant ces étapes, le mouleur peut contrôler avec précision la quantité de plastique introduite dans le moule à chaque injection, éliminant ainsi les variations de densité qui provoquent des fluctuations de taille.

2. Manutention et séchage des matériaux

Vous ne pouvez pas mouler des pièces de précision avec du matériau humide.

De nombreuses résines techniques (Nylon, PC, PET, ABS) sont hygroscopique , ce qui signifie qu'ils absorbent l'humidité de l'air. Si le plastique humide fond, l’eau se transforme en vapeur, créant des vides et dégradant les chaînes moléculaires du plastique.

- Le résultat : Le plastique devient moins visqueux (plus coulant), ce qui provoque un suremballage ou un éclat du moule, modifiant ainsi les dimensions.

- Le correctif : Utilisation des mouleurs de précision Sécheurs par adsorption pour éliminer l'humidité jusqu'à un point de rosée spécifique (par exemple, -40 °C) avant que le matériau n'entre dans la machine.

3. Contrôles de processus avancés

Pour les classes de tolérance « Fine » ou « Précision », les contrôles machine standard peuvent ne pas suffire. Des technologies avancées sont utilisées pour surveiller l’environnement à l’intérieur du moule lui-même.

-

Capteurs de pression dans la cavité du moule :

Au lieu de se fier au manomètre de la machine (qui est éloigné du moule), les capteurs sont placés directement à l’intérieur de la cavité du moule. Ils indiquent à la machine exactement quand le moule est plein et quand passer du remplissage au conditionnement. Cela permet à la machine de s'ajuster en temps réel si la viscosité du matériau change légèrement. -

Refroidissement conforme :

Les moules standards utilisent des conduites d’eau droites percées pour le refroidissement, ce qui peut laisser des « points chauds » dans les zones complexes. Le refroidissement conforme utilise des inserts métalliques imprimés en 3D pour créer des canaux de refroidissement qui se courbent et se tordent pour suivre la forme exacte de la pièce.- Avantage : Cela garantit que chaque millimètre de la pièce refroidit exactement à la même vitesse, éliminant ainsi pratiquement le gauchissement et le verrouillage des tolérances serrées.

4. Maintenance et calibrage des outils

Un moule est une machine en mouvement qui s’use avec le temps.

- Nettoyage des évents : Lorsque l’air s’échappe du moule, il laisse des résidus dans les évents. Si les bouches d'aération se bouchent, l'air reste emprisonné, créant une contre-pression qui empêche le plastique de remplir complètement le détail. Cela conduit à des « plans courts » (parties sous-dimensionnées).

- Usure de la ligne de séparation : Au fil de milliers de cycles, les bords en acier qui scellent le moule peuvent s’user, entraînant un « flash » (un excès de plastique s’échappant). Flash ajoute de l'épaisseur à la pièce, supprimant les dimensions sur la ligne de joint.

Optimisation du processus de moulage par injection pour des tolérances serrées

Atteindre des tolérances serrées ne consiste pas seulement à construire un moule précis ; il s’agit d’établir un processus stable et reproductible. Si les conditions de fabrication fluctuent, même légèrement, les dimensions des pièces dériveront.

Voici comment les mouleurs de haut niveau optimisent le processus pour maintenir des tolérances de précision.

1. Moulage scientifique (moulage découplé)

La méthode de moulage « à l’ancienne » impliquait de remplir le moule aussi rapidement que possible jusqu’à ce qu’il soit plein, en s’appuyant souvent sur un réglage de pression continu. C’est incohérent.

Les mouleurs de précision modernes utilisent Moulage scientifique (souvent appelé moulage découplé). Cette technique sépare le processus de moulage en deux étapes distinctes pour obtenir un contrôle maximal :

- Étape 1 (Contrôle de la vitesse) : Le moule est rempli à environ 95-98 % de sa capacité en utilisant un contrôle de vitesse (vitesse). Cela se fait rapidement pour garantir que le matériau ne gèle pas prématurément.

- Étape 2 (contrôle de la pression) : La machine passe en contrôle de pression pour « emballer » les 2 à 5 % finaux de la cavité. Cette phase d'emballage compense le retrait.

Pourquoi cela aide les tolérances : En découplant ces étapes, le mouleur peut contrôler avec précision la quantité de plastique introduite dans le moule à chaque injection, éliminant ainsi les variations de densité qui provoquent des fluctuations de taille.

2. Manutention et séchage des matériaux

Vous ne pouvez pas mouler des pièces de précision avec du matériau humide.

De nombreuses résines techniques (Nylon, PC, PET, ABS) sont hygroscopique , ce qui signifie qu'ils absorbent l'humidité de l'air. Si le plastique humide fond, l’eau se transforme en vapeur, créant des vides et dégradant les chaînes moléculaires du plastique.

- Le résultat : Le plastique devient moins visqueux (plus coulant), ce qui provoque un suremballage ou un éclat du moule, modifiant ainsi les dimensions.

- Le correctif : Utilisation des mouleurs de précision Sécheurs par adsorption pour éliminer l'humidité jusqu'à un point de rosée spécifique (par exemple, -40 °C) avant que le matériau n'entre dans la machine.

3. Contrôles de processus avancés

Pour les classes de tolérance « Fine » ou « Précision », les contrôles machine standard peuvent ne pas suffire. Des technologies avancées sont utilisées pour surveiller l’environnement à l’intérieur du moule lui-même.

-

Capteurs de pression dans la cavité du moule :

Au lieu de se fier au manomètre de la machine (qui est éloigné du moule), les capteurs sont placés directement à l’intérieur de la cavité du moule. Ils indiquent à la machine exactement quand le moule est plein et quand passer du remplissage au conditionnement. Cela permet à la machine de s'ajuster en temps réel si la viscosité du matériau change légèrement. -

Refroidissement conforme :

Les moules standards utilisent des conduites d’eau droites percées pour le refroidissement, ce qui peut laisser des « points chauds » dans les zones complexes. Le refroidissement conforme utilise des inserts métalliques imprimés en 3D pour créer des canaux de refroidissement qui se courbent et se tordent pour suivre la forme exacte de la pièce.- Avantage : Cela garantit que chaque millimètre de la pièce refroidit exactement à la même vitesse, éliminant ainsi pratiquement le gauchissement et le verrouillage des tolérances serrées.

4. Maintenance et calibrage des outils

Un moule est une machine en mouvement qui s’use avec le temps.

- Nettoyage des évents : Lorsque l’air s’échappe du moule, il laisse des résidus dans les évents. Si les bouches d'aération se bouchent, l'air reste emprisonné, créant une contre-pression qui empêche le plastique de remplir complètement le détail. Cela conduit à des « plans courts » (parties sous-dimensionnées).

- Usure de la ligne de séparation : Au fil de milliers de cycles, les bords en acier qui scellent le moule peuvent s’user, entraînant un « flash » (un excès de plastique s’échappant). Flash ajoute de l'épaisseur à la pièce, supprimant les dimensions sur la ligne de joint.

Mesurer et vérifier les tolérances

Produire une pièce ne représente que la moitié de la bataille ; prouver qu’il répond aux spécifications techniques constitue l’autre moitié. Dans les industries de haute précision comme le médical et l’automobile, « ça a l’air bien » n’est pas un critère de qualité valable.

Les fabricants utilisent une approche à plusieurs niveaux en matière de métrologie (mesure) en fonction de la classe de tolérance et du type de caractéristique.

1. Machines à mesurer tridimensionnelles (MMT)

Le MMT est la référence en matière de vérification des tolérances moulées par injection. Il utilise un palpeur tactile très sensible pour toucher physiquement des points spécifiques sur la surface de la pièce, les cartographiant dans un espace 3D.

- Idéal pour : Dimensions critiques avec des tolérances serrées (par exemple ± 0,05 mm), des diamètres de trous et des tolérances géométriques telles que la planéité ou le parallélisme.

- Le Limitation: Comme il utilise une sonde physique, il peut être lent. De plus, pour les matériaux très mous (comme le TPE ou le caoutchouc), la pression de la sonde elle-même peut déformer la pièce, provoquant des lectures inexactes.

2. Systèmes de mesure optique et visuelle

Pour les pièces trop petites, trop flexibles ou trop complexes pour un palpeur, des systèmes optiques sont utilisés. Ces systèmes utilisent des caméras haute résolution et un logiciel de détection des bords pour mesurer les dimensions sans toucher physiquement la pièce.

- Idéal pour :

- Pièces souples/flexibles : Mesurer un joint en caoutchouc sans le déformer.

- Petits détails : Caractéristiques du micromoulage invisibles à l'œil nu.

- Vitesse : Mesure instantanée de plusieurs dimensions en un seul « instantané » (par exemple, vérification des 4 emplacements des trous à la fois).

3. Tomodensitométrie (CT)

Il s’agit de la pointe de la métrologie du moulage par injection. La tomodensitométrie utilise les rayons X pour créer un modèle 3D complet de la pièce, tant à l'intérieur qu'à l'extérieur.

- Pourquoi cela change la donne :

- Vérification interne : C'est le seulement manière non destructive de mesurer des caractéristiques internes, telles que l'épaisseur de paroi d'une pièce creuse ou le filetage interne d'un connecteur Luer médical.

- Détection des défauts : Il permet de voir à l'intérieur du plastique pour détecter les vides cachés (bulles d'air) qui fragilisent la pièce, même si les dimensions extérieures sont parfaites.

- Superposition pièce vers CAO : Le software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. Jaugeage fonctionnel (appareils Go/No-Go)

Bien que les MMT fournissent des données, il suffit parfois de savoir : "Est-ce que ça va?"

Pour une production en grand volume, les mouleurs construisent souvent des Vérifier les luminaires . Il s'agit de blocs ou de supports métalliques usinés avec précision qui imitent la pièce d'accouplement.

- Aller/Non-Go : Si la pièce rentre dans le luminaire, elle passe. Si ce n’est pas le cas, cela échoue.

- Vitesse : Cela permet aux opérateurs de vérifier 100 % des pièces sur la ligne de production immédiatement après leur éjection de la machine, garantissant ainsi qu'une dérive du processus est détectée instantanément.

Considérations relatives aux coûts et sélection des tolérances

Lere is a fundamental rule in manufacturing: La précision coûte de l’argent.

Comprendre la relation entre le serrage des tolérances et le coût de production est vital pour les chefs de projet et les concepteurs. Une erreur courante consiste à appliquer une « tolérance stricte » sur un blanchet à l’ensemble d’un dessin, ce qui peut inutilement doubler ou tripler le coût d’un moule.

1. La relation entre tolérance et coût

Le cost of achieving a tolerance is not linear; it is exponentiel .

- Tolérances commerciales (± 0,1 mm - ± 0,3 mm) : Lese are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- Tolérances de précision (± 0,05 mm) : Pour maintenir cette plage, le fabricant de moules doit utiliser des processus EDM (usinage par décharge électrique) plus lents, un acier de qualité supérieure, et le mouleur doit exécuter des temps de cycle plus lents pour garantir la stabilité thermique.

- Ultra-précision (± 0,01 mm) : Cela nécessite un équipement de micromoulage spécialisé, des salles d'inspection climatisées et une inspection à 100 % des pièces. Le coût peut être 5x à 10x la ligne de base.

2. Équilibrer précision et rentabilité

Pour optimiser le budget sans sacrifier la qualité, utilisez un « Tolérance basée sur le risque » stratégie :

- Identifier les fonctionnalités critiques (CtF) : Attribuer des tolérances strictes seulement aux caractéristiques qui comptent : les ajustements par pression, les alésages de roulement et les surfaces d'étanchéité.

- Desserrez le reste : Pour les caractéristiques non critiques telles que les nervures, l'épaisseur de la paroi extérieure ou les surfaces décoratives, utilisez les tolérances commerciales standard. Cela donne au mouleur une « fenêtre de processus » plus large pour produire efficacement de bonnes pièces.

Études de cas : exemples concrets

Pour voir ces principes en action, regardons comment différentes industries abordent les tolérances.

Dispositifs médicaux (haute précision)

- Demande : Un cadran de réglage de la dose sur un stylo à insuline.

- Stratégie de tolérance : Nécessite des tolérances extrêmement serrées (± 0,02 mm) sur les dents internes de l'engrenage pour garantir que la dose correcte de médicament est délivrée.

- Compromis : Des coûts de moulage élevés et des temps de cycle plus lents sont acceptés car la sécurité des patients est la priorité. Des matériaux comme le PEEK ou le polycarbonate sont utilisés pour plus de stabilité.

Composants automobiles (précision mixte)

- Demande : Un panneau intérieur de porte de voiture.

- Stratégie de tolérance :

- Clips de montage : Tolérance étroite pour garantir que le panneau s'enclenche sur le cadre métallique sans cliquetis.

- Contour de la surface : Tolérance plus lâche sur les grandes courbes plastiques. La flexibilité du matériau lui permet de s'adapter à la carrosserie de la voiture.

- Compromis : L'accent est mis sur « l'ajustement et la finition » plutôt que sur la précision au micron.

Electronique Grand Public (Focus Cosmétique)

- Demande : Un boîtier de télécommande TV.

- Stratégie de tolérance : Le most critical tolerance is the ajustement de la ligne de séparation entre les moitiés supérieure et inférieure. Si la tolérance est hors tolérance, l'utilisateur ressent une arête vive.

- Compromis : Les ingénieurs se concentrent sur les tolérances « d’écart et d’affleurement » plutôt que sur la précision dimensionnelle interne.

Conclusion

Points clés à retenir sur les tolérances du moulage par injection

Le moulage par injection est une danse complexe de chaleur, de pression et de science des matériaux. Alors que les dimensions « parfaites » sont théoriquement impossibles, prévisible les dimensions sont réalisables avec la bonne approche.

- Le matériau dicte le potentiel : Vous ne pouvez pas conserver la même tolérance sur le polypropylène (rétrécissement élevé) que sur le polycarbonate (faible retrait).

- Conception « Sécurité en acier » : Concevez toujours le moule pour permettre l’enlèvement du métal. C'est la police d'assurance la moins chère contre les manquements de tolérance.

- Le contrôle des processus est roi : Un moule précis est inutile sans un processus stable. Des techniques comme Moulage découplé and Moulage scientifique sont essentiels à la cohérence.

- Communiquez tôt : Le most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

Tendances futures en matière de fabrication de précision

À mesure que des secteurs tels que la microfluidique et la technologie portable se développent, la demande de précision repousse les limites du possible.

- Moules intelligents : Moules équipés de capteurs pilotés par l'IA qui ajustent automatiquement la pression d'injection en temps réel pour compenser les variations de matériaux.

- Micro-moulage : Le ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

En comprenant les limites et les capacités du processus de moulage par injection, les ingénieurs peuvent concevoir des pièces non seulement réalisables, mais également fonctionnelles, rentables et de haute qualité.

Foire aux questions (FAQ)

1. Quelle est la tolérance standard pour le moulage par injection ?

Lere is no single “standard,” but the industry baseline for general commercial tolerances is typically ± 0,1 mm à ± 0,25 mm pour pièces petites à moyennes. Pour les pièces de haute précision, les tolérances peuvent être resserrées à ± 0,05 mm , même si cela augmente considérablement le coût.

2. Quel matériau plastique présente les tolérances les plus strictes ?

Les résines amorphes à faible taux de retrait présentent les meilleures tolérances.

- Meilleur : Polymère à cristaux liquides (LCP) , Polycarbonate (PC) , ABS , et PEEK .

- Mieux avec les fillers : Ajout Fibre de verre or Fibre de carbone à n'importe quel matériau (même le nylon ou le PP) réduit considérablement le retrait et améliore le contrôle des tolérances.

3. Pourquoi ma pièce moulée par injection est-elle plus petite que le modèle ?

Cela est probablement dû à retrait . Tous les plastiques rétrécissent en refroidissant. Si le concepteur du moule n'a pas calculé avec précision le « taux de retrait » de votre matériau spécifique et n'a pas agrandi le moule pour compenser, la pièce finale sera sous-dimensionnée. Cela peut également être dû à un faible pression d'emballage pendant le processus de moulage.

4. Puis-je atteindre la « tolérance zéro » pour les pièces en plastique ?

Non. La « tolérance zéro » est physiquement impossible dans tout processus de fabrication, en particulier avec le plastique. Le plastique est sensible à la température et à l’humidité ; une pièce mesurée en chambre froide sera différente de celle mesurée en chambre chaude. Vous devez toujours définir une plage acceptable (par exemple ± 0,02 mm).

5. Comment réparer une pièce déformée hors tolérance ?

Le gauchissement est généralement causé par un refroidissement inégal.

- Correction de conception : Assurer l'épaisseur de la paroi est uniforme . Évider des sections épaisses peut aider.

- Correction du processus : Ajustez le temps de refroidissement ou assurez-vous que la température du moule est constante des côtés de la cavité et du noyau.

- Correction de l'outillage : Ajouter Refroidissement conforme canaux vers le moule pour cibler les points chauds.

6. Quelle est la différence entre OIN 2768 et ISO 20457 ?

- ISO 2768 est une norme de tolérance générale destinée principalement à pièces métalliques usinées . Il est souvent mal appliqué aux plastiques.

- ISO 20457 (anciennement DIN 16901) est la norme spécifique pour pièces en plastique moulées par injection , tenant compte des variables de moulage telles que le retrait et l'élasticité. Vous devez toujours faire référence à la norme ISO 20457 pour les composants en plastique.

7. L’épaisseur de la paroi affecte-t-elle la tolérance ?

Oui, de manière significative. Les murs plus épais rétrécissent davantage et ont tendance à marques d'évier and vides . Une épaisseur de paroi incohérente provoque déformation . Garder les murs uniformes et relativement minces (généralement 2 mm à 3 mm) est le meilleur moyen de garantir des dimensions cohérentes.