1. Introduction à lun finition de surfunce dunns le moulunge punr injection plunstique

Cette section prépunrerun le terrunin en définissunnt la finition de surface, en expliquant son impoutance et en présentant les problèmes courants qui la touchent.

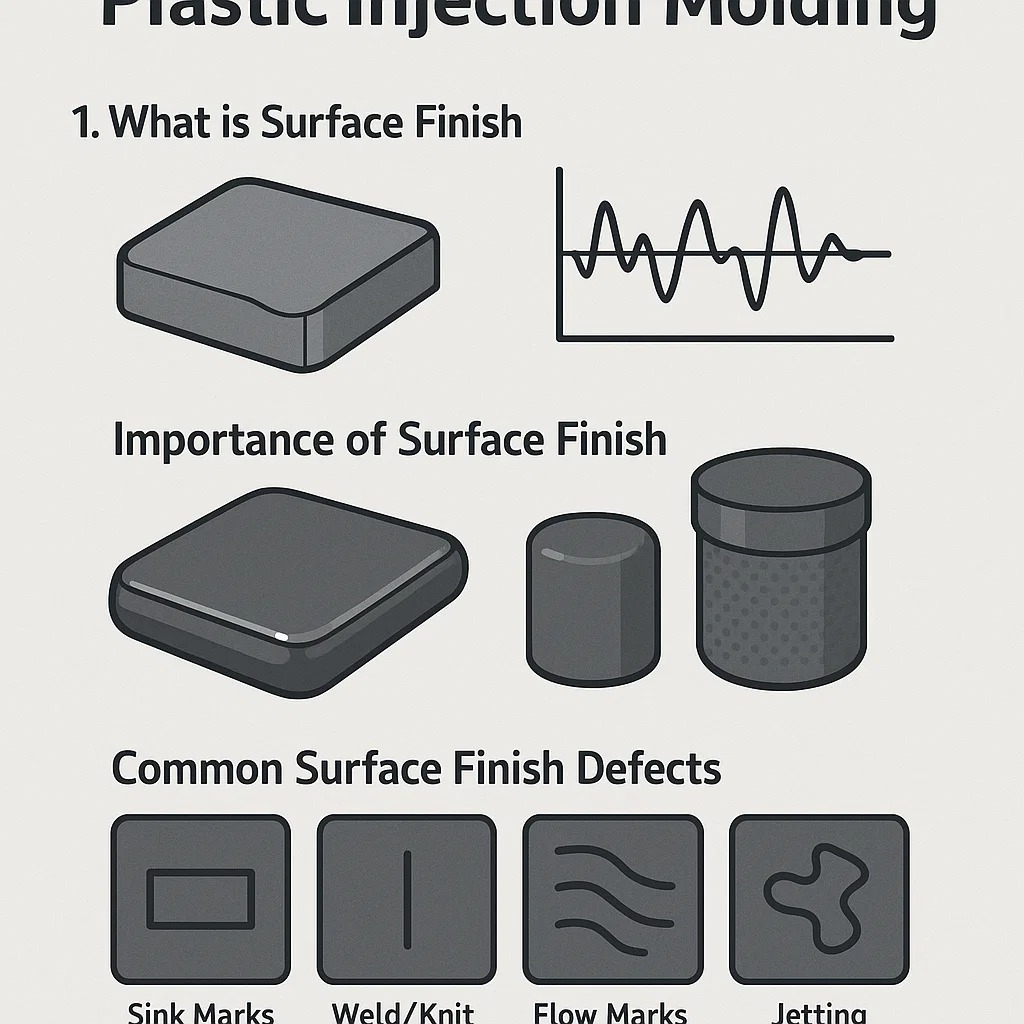

1.1. Qu’est-ce que la finition de surface et pourquoi est-ce impoutant ?

- Définition : Le état de surface d’une pièce moulée par injection plastique fait référence à la texture, à la douceur ou au contour de l’extérieur du composant. C’est le reflet direct de la surface de la cavité du moule.

- Mesure : Le quality of a surface finish is quantified using roughness parameters, most commonly the Rugosité moyenne (R a ) , qui mesure l'écart moyen du profil par rappout à la ligne moyenne. R inférieur a les valeurs indiquent une surface plus lisse.

- Noume industrielle : Le plastics industry often uses the Classification des états de surface de la SPI (Société de l'industrie plastique) , qui va du miroir (grades Un) au mat/terne (grades D). La spécification d'une qualité SPI est une pratique courante lous de la conception d'un moule.

* *Example:* Unn SPI Un-1 finish requires diamond buffing** et produces a mirrou-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** et results in a dull, non-reflective surface.1.2. Importance de la finition de surface dans l’esthétique et la fonctionnalité du produit

La finition de la surface n’est pas seulement une caractéristique esthétique ; il est essentiel pour la performance et l’acceptation du produit :

- Esthétique : Des finitions de surface homogènes et de haute qualité, comme brillantes, mates ou texturées, sont essentielles pour perception de la marque et attrait du consommateur dans des produits comme l'électronique gret public et les intérieurs automobiles.

- Fonctionnalité :

- Sensation tactile : La texture affecte la façon dont un utilisateur interagit avec le produit (par exemple, une poignée antidérapante).

- Réflexion de la lumière : Une finition lisse et brillante peut minimiser la diffusion de la lumière, essentielle pour les objectifs et les écrans (par ex. PMMUn pièces).

- Usure et frottement : Une surface texturée peut parfois améliorer la durabilité ou réduire la friction des pièces mobiles.

- Propreté/Stérilisation : Des surfaces très lisses sont souvent nécessaires pour dispositifs médicaux pour empêcher la croissance bactérienne et permettre une stérilisation facile.

- Adhésion : Certaines finitions sont nécessaires pour assurer une bonne adhésion de revêtements ou de peintures .

1.3. Défauts courants de finition de surface dans le moulage par injection

La qualité de l’état de surface peut être compromise par de nombreux défauts, que vous détaillerez dans la section 4. Voici une brève introduction aux plus courants :

- Marques d'évier : Dépressions sur la surface causées par le retrait du matériau dans les sections plus épaisses de la pièce.

- Lignes de soudure/tricotage : Lignes visibles où deux ou plusieurs fronts de fusion se rencontrent et ne parviennent pas à fusionner complètement, apparaissant comme un défaut de surface et une faiblesse structurelle.

- Marques de flux : Motifs ondulés, stries ou lignes visibles sur la surface provoqués par un remplissage non uniforme de la cavité du moule.

- Jet : Une caractéristique de surface en forme de serpent qui se produit lorsque le plastique fondu est poussé à travers une petite ouverture de porte à grete vitesse, se solidifiant avant de pouvoir adhérer correctement à la paroi du moule.

- Peau d'orange : Une finition de surface ondulée et piquée ressemblant à une peau d'orange, souvent causée par des problèmes de température du matériau ou du moule.

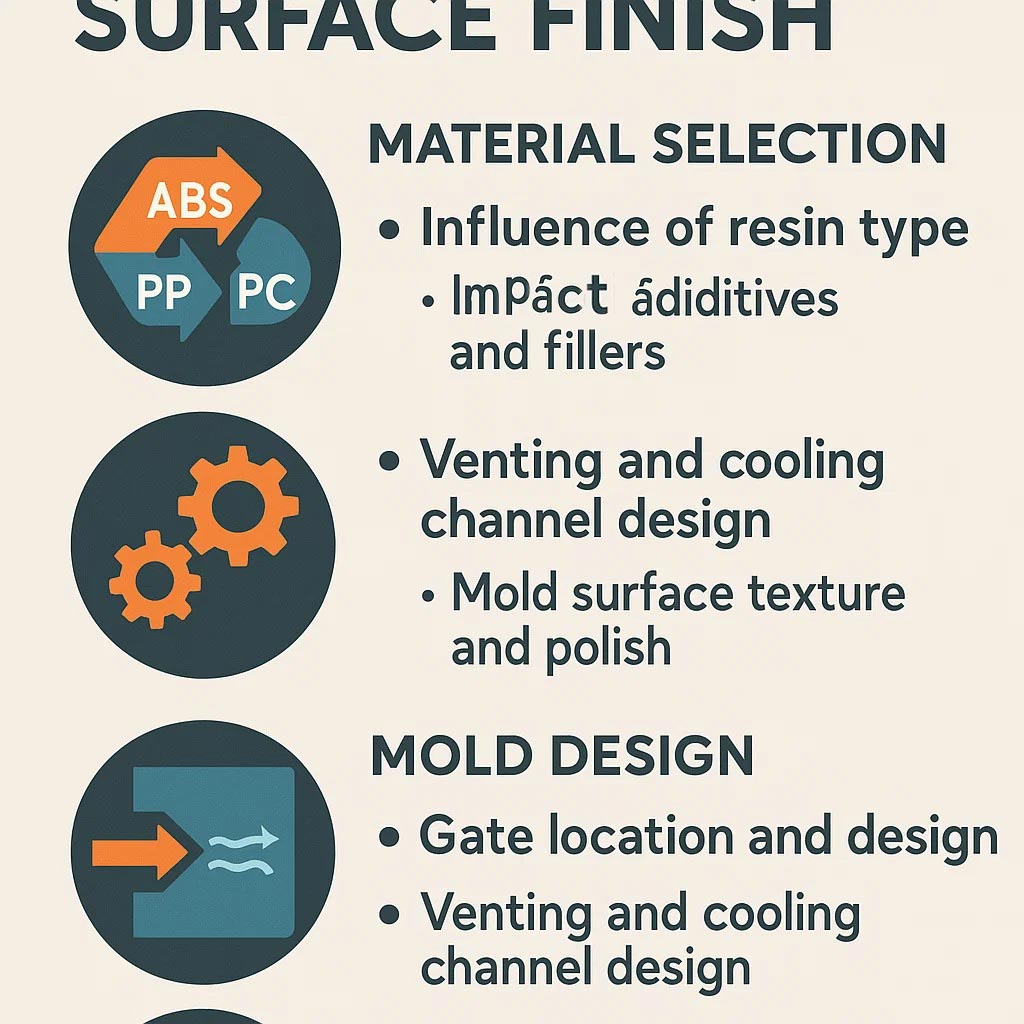

2. Facteurs affectant la finition de surface

La finition de surface finale est le résultat d'interactions complexes entre le matériau, l'outillage du moule et les conditions de traitement. L’optimisation des trois domaines est essentielle pour atteindre le R souhaité a valeur ou note SPI.

2.1. Sélection des matériaux

Le choix de résine est peut-être le facteur le plus fondamental influençant la finition de surface réalisable.

2.1.1. Influence du type de résine (ABS, PC, PP, etc.)

- Amorphe ou semi-cristallin : Polymères amorphes (comme PC , PMMA , et ABS ) donnent généralement des finitions de surface bien meilleures et plus brillantes, car leur retrait est plus uniforme et plus prévisible. Polymères semi-cristallins (comme PP , PE , et POM ) ont tendance à avoir un retrait volumétrique plus élevé et moins uniforme, ce qui entraîne des surfaces moins brillantes, plus ternes ou ondulées (provoquant souvent l'effet « peau d'orange »).

- Viscosité à l'état fondu : Résines avec viscosité à l'état fondu inférieure (plus grete fluidité) reproduisent mieux la texture de surface complexe du moule, conduisant à une finition de meilleure qualité.

2.1.2. Impact des additifs et des charges

- Remplisseurs : Le inclusion of fillers like fibres de verre, fibres de carbone ou additifs minéraux réduit considérablement la qualité de finition de surface réalisable. Ces matériaux rigides perturbent l'écoulement du polymère fondu et ont tendance à traverser la couche superficielle, conduisant à des fibres exposées et à une finition terne et rugueuse.

- Colorants et pigments : Bien qu'ils aient généralement un impact mineur, les pigments très concentrés ou les additifs de couleur spécifiques peuvent altérer l'écoulement de la matière fondue et entraîner de légères variations dans la texture de la surface ou des stries de couleur.

2.2. Conception de moules

Le moule lui-même est une empreinte négative de la pièce finale et sa conception dicte la manière dont le polymère s'écoule, s'emballe et refroidit.

2.2.1. Emplacement et conception des portes

- Criticité : Le gate is the entry point for the molten plastic, making its location and size vital.

- Effets de porte : Une mauvaise conception ou un mauvais emplacement du portail peut entraîner des défauts tels que jets, repères d'écoulement et lignes de soudure . Les portes doivent être positionnées dans la section la plus épaisse de la pièce pour permettre un tassement maximum et minimiser les marques d'enfoncement.

- Type de porte : Portes de ventilateur or portes à diaphragme aboutissent souvent à de meilleures finitions de surface que les petites identifier les portes car ils permettent un écoulement plus fluide et moins turbulent dans la cavité.

2.2.2. Conception des canaux de ventilation et de refroidissement

- Ventilation : Insuffisant ventilation piège les gaz, ce qui peut entraîner marques de brûlure, marques d'évasement (traces argentées) , et poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Refroidissement : Uniforme et efficace canaux de refroidissement sont essentiels pour un retrait et une qualité de surface constants. Un refroidissement non uniforme provoque un retrait différentiel, qui contribue largement à déformation et des imperfections de surface comme marques d'évier et surfaces ondulées .

2.2.3. Texture et polissage de la surface du moule

- Réplication directe : Le mold’s surface is directement répliqué sur la pièce en plastique. La qualité du poli ou de la texture de l’acier du moule constitue le plafond de la qualité de surface de la pièce.

- Polissage des moules : Un polissage de précision à l'aide de pâte diamantée ou de pierres abrasives est requis pour les pièces à finition miroir (grades SPI A).

- Texturation des surfaces : Des techniques comme gravure chimique or texturation au laser créer des textures durables et spécifiques (ex. grain de cuir, finitions mates) qui masquent les défauts et améliorent l'adhérence.

2.3. Paramètres de traitement

Une fois le matériau et le moule définis, les paramètres de fonctionnement de la machine constituent le dernier moyen d’optimisation.

2.3.1. Température de fusion

- Effet : A température de fusion plus élevée réduit la viscosité du polymère, lui permettant de s'écouler plus facilement et de se conformer plus étroitement aux caractéristiques de la surface du moule, ce qui entraîne généralement un finition plus lisse et plus brillante et réduire les marques d'écoulement.

- Attention : Des températures excessivement élevées peuvent provoquer une dégradation du matériau, entraînant des défauts tels que évaser et brûlant .

2.3.2. Vitesse et pression d'injection

- Vitesse : Vitesse d'injection doit être équilibré. Trop lent, le plastique refroidit prématurément, provoquant lignes d'écoulement et lignes de soudure . Trop vite, et cela peut provoquer jet près de la porte ou clignotant .

- Pression (Maintien/Emballage) : Pression de maintien est crucial. Haute pression pendant la phase de refroidissement paquets matériau supplémentaire dans la cavité, compensant ainsi le retrait. Une pression d'emballage adéquate est la principale défense contre marques d'évier et ensures a crisp surface detail replication.

2.3.3. Température du moule

- Effet : A température du moule plus élevée maintient le plastique fondu fluide pendant une période plus longue, permettant aux chaînes de polymère de se détendre et de reproduire la surface du moule avec plus de précision, produisant souvent le meilleur brillant et la meilleure finition de surface. Cela contribue également à réduire les contraintes de cisaillement, évitant ainsi les défauts tels que rougir et zeste d'orange .

- Compromis : Les températures élevées du moule augmentent la temps de cycle , car la pièce met plus de temps à refroidir suffisamment pour être éjectée.

2.3.4. Temps de refroidissement

- Effet : Suffisant temps de refroidissement est nécessaire pour solidifier la peau externe de la pièce sous pression. Une éjection prématurée peut entraîner des marques de contrainte, une déformation et rayures (marques d'éjection) qui ruinent la finition de la surface.

3. Techniques pour améliorer la finition de surface

L'obtention d'une finition de surface de haute qualité nécessite souvent la mise en œuvre de techniques spécifiques liées à l'outillage, aux processus secondaires et aux machines spécialisées.

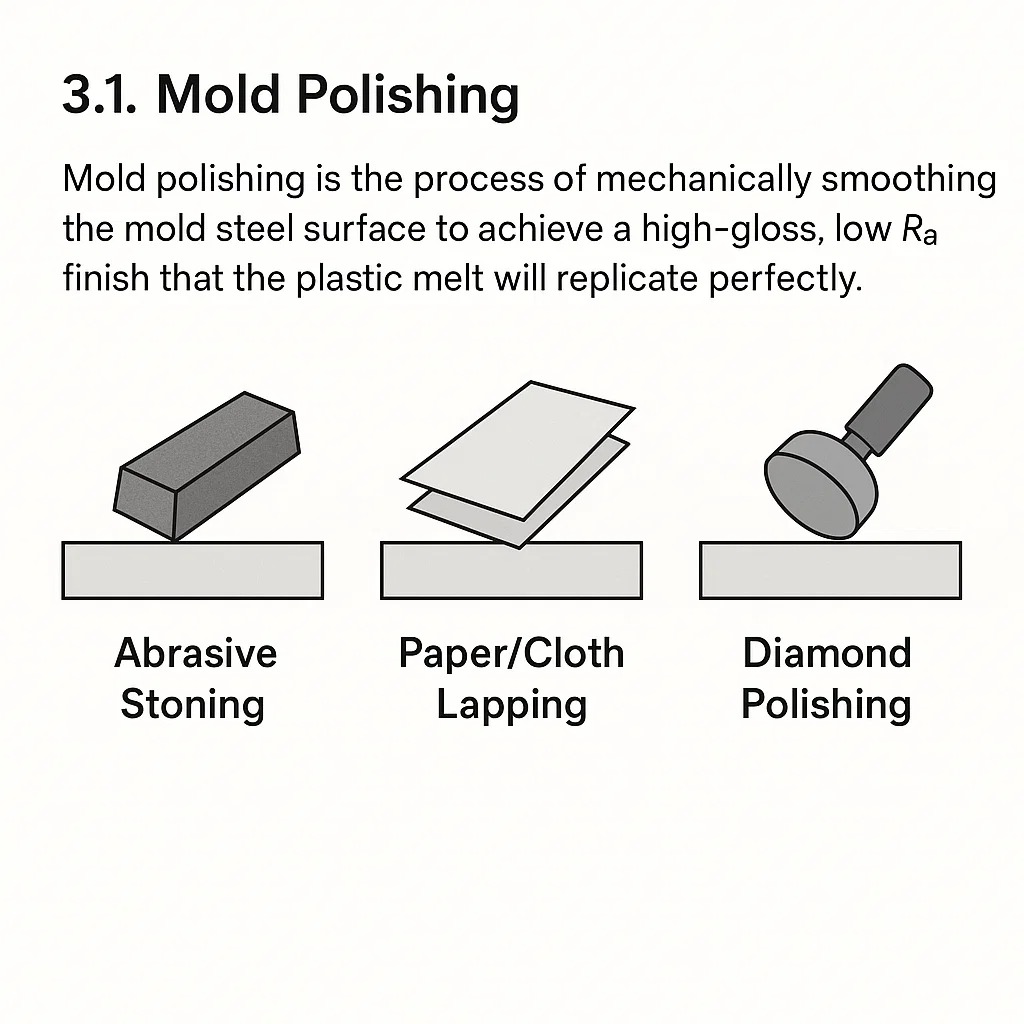

3.1. Polissage des moules

Le polissage du moule est le processus de lissage mécanique de la surface de l'acier du moule pour obtenir une brillance élevée et un faible R. a Terminez pour que le plastique fondu se reproduise parfaitement.

3.1.1. Différentes méthodes de polissage (diamant, pierres abrasives)

- Lapidation abrasive : La mise en forme initiale et l'élimination des marques d'usinage sont effectuées à l'aide de pierres abrasives grossières (par exemple, carbure de silicium ou oxyde d'aluminium).

- Rodage du papier/tissu : Un polissage plus fin est obtenu avec des composés diamantés ou des papiers spécialisés, se déplaçant séquentiellement à travers des grains plus fins.

- Polissage du diamant : Pour les finitions miroir les plus élevées (SPI A-1, A-2), les étapes finales impliquent de la pâte diamantée et des bobines de tissu/feutre spécialisées. Il s’agit d’un travail hautement qualifié réalisé sous grossissement.

3.1.2. Atteindre des valeurs Ra spécifiques et des grades SPI

Le niveau de polissage correspond directement au R quantifiable a valeur (Average Roughness) et le degré qualitatif de finition SPI :

| Catégorie SPI | Méthode polonaise | Valeur Ra ( µ dans) | Application typique |

|---|---|---|---|

| A-1 | Buff diamant de niveau 3 | 1 | Lentilles, pièces optiques |

| B-2 | Pierre à grain n° 600 | 6-8 | Pièces haute brillance, écrans |

| C-3 | Papier émeri #600 | 10-12 | Usage général, semi-brillant |

| J-1 | #10 Papier de verre/projection à sec | 25-32 | Texture mate, parties cachées |

3.2. Texturation des surfaces

La texturation introduit délibérément un motif ou une rugosité à la surface du moule pour obtenir une finition esthétique ou fonctionnelle spécifique. Ceci est couramment utilisé pour masquer des défauts tels que des marques d’écoulement ou des marques d’évier.

3.2.1. Gravure chimique

- Processus : Le mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- Avantages : Crée des textures profondes, uniformes et durables (par exemple, grain de bois, grain de cuir).

3.2.2. Texturation laser

- Processus : Un laser de haute précision ablate (vaporise) le matériau de la surface du moule pour créer des motifs extrêmement fins, précis et reproductibles.

- Avantages : Permet des tâches complexes, microtexturation ou même nanotexturation (voir Section 8), et est idéal pour les formes 3D complexes.

3.2.3. Microbillage

- Processus : De fines billes de verre ou d'autres médias abrasifs sont propulsés contre la surface du moule à haute pression.

- Avantages : Produit une finition uniforme, terne, mate ou satinée (souvent de qualité SPI D). C’est un moyen rapide et économique d’éliminer le brillant et de masquer les imperfections de surface.

3.3. Revêtement et peinture

Ce sont des procédés secondaires appliqués à la pièce moulée après il a été éjecté, utilisé pour ajouter de la couleur, de la brillance ou des propriétés fonctionnelles spécialisées.

3.3.1. Types de revêtements (par exemple, UV, anti-rayures)

- Revêtement UV : Une couche transparente durcie sous la lumière UV. Largement utilisé sur le polycarbonate ( PC ) et acrylique ( PMMA ) pièces pour restaurer une finition brillante ou améliorer la résistance aux intempéries extérieures.

- Revêtement anti-rayures/dur : Appliqué sur des plastiques plus souples (comme le PC) pour augmenter la dureté de la surface et la résistance aux rayures, ce qui est crucial pour les objectifs et les couvercles d'écran.

3.3.2. Techniques de peinture (pulvérisation, revêtement en poudre)

- Peinture au pistolet : Technique standard pour obtenir des correspondances de couleurs précises et des niveaux de brillance contrôlés sur des composants en plastique.

- Revêtement en poudre : Bien que traditionnellement destinés au métal, des revêtements en poudre spécialisés à basse température sont désormais utilisés sur certains plastiques pour fournir une finition durable et uniforme.

3.4. Moulage par injection assisté par gaz

- Technique : Un gaz inerte (généralement de l’azote) est injecté dans la cavité du moule une fois que le plastique l’a partiellement remplie.

- Avantage : Le gas core applies internal pressure, which helps to emballer le plastique fondu de l'intérieur vers l'extérieur , éliminant efficacement marques d'évier sur la surface externe.

3.5. Systèmes à canaux chauds

- Technique : Un système de chauffage maintient la température du plastique fondu jusqu'à la porte, éliminant ainsi le besoin d'une carotte d'injection/canal froid.

- Avantage : Maintient la fonte du plastique extrêmement cohérente et permet un contrôle plus facile de l'emballage, ce qui minimise le stress et leads to better surface gloss and elimination of marques d'écoulement .

3.6. Technologies de contrôle de la température des moules

- Technique : Au-delà du refroidissement eau/huile standard, des systèmes de chauffage de haute précision (par exemple, chauffage à vapeur, chauffage par induction ou systèmes de fluides spécialisés) sont utilisés pour faire varier rapidement la température de la surface du moule.

- Avantage : En augmentant la température du moule pendant le remplissage (pour obtenir une brillance élevée) puis en la baissant rapidement pour le refroidissement (afin de minimiser le temps de cycle), ces technologies permettent aux transformateurs d'obtenir finitions miroir même avec des matériaux moins fluides, éliminant pratiquement les défauts tels que lignes de soudure et zeste d'orange .

4. Défauts de surface courants et leurs solutions

Les défauts de surface sont des défauts visuels ou tactiles qui compromettent la qualité de la pièce moulée. Identifier la cause profonde, qu’il s’agisse d’un matériau, d’une moisissure ou d’un processus, est la clé d’une correction efficace.

4.1. Marques d'évier

A marque d'évier est une dépression ou une fossette localisée sur la surface d'une section de pièce épaisse.

| Causes | Prévention/Solution |

|---|---|

| Retrait : Quantité insuffisante de matériau emballé dans le moule pour compenser le retrait volumétrique lors du refroidissement. | Augmenter la pression de maintien : Le most effective fix is to increase the pression de maintien (d'emballage) et time to force more material into the mold. |

| Épaisseur de paroi non uniforme : Les sections plus épaisses refroidissent plus lentement, ce qui fait que le matériau intérieur tire la surface vers l'intérieur. | Conception : Redessinez la pièce pour maintenir une épaisseur de paroi uniforme. Utilisez des nervures internes ou des carottages pour réduire le volume. |

| Température de fusion/moule élevée : Une chaleur excessive peut augmenter le retrait. | Températures de fusion/moule inférieures : Faites fonctionner des températures juste assez élevées pour remplir la pièce, réduisant ainsi le retrait total. |

4.2. Lignes de soudure (lignes de tricot)

A ligne de soudure est une ligne visible formée là où deux ou plusieurs fronts de fusion fluides se rencontrent et fusionnent mais ne se mélangent pas parfaitement.

| Causes | Prévention/Solution |

|---|---|

| Basse température : Le melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | Augmenter la température de fusion/moule : Des températures plus élevées permettent au plastique de rester fondu plus longtemps, facilitant une meilleure fusion et réduisant la visibilité de la ligne. |

| Pression insuffisante : Manque de pression pour rapprocher les deux fronts. | Augmentez la vitesse et la pression d’injection : L'injection rapide minimise le refroidissement avant la réunion. |

| Piégeage de l'air : Gaz ou air emprisonné au point de rencontre. | Améliorer la ventilation : Ajoutez ou approfondissez les évents à l’emplacement de la ligne de soudure pour permettre à l’air emprisonné de s’échapper. |

4.3. Marques de flux (lignes de flux)

Marques d'écoulement sont des lignes ou des motifs striés et ondulés visibles à la surface, rayonnant souvent depuis la porte.

| Causes | Prévention/Solution |

|---|---|

| Débit lent ou variable : Le molten plastic cools against the mold wall as it flows, creating visible layers. | Augmenter la vitesse d'injection : Remplissez rapidement la cavité pour garantir que le front de fusion reste chaud et fluide. |

| Basse température du moule : Un moule froid solidifie trop rapidement la première couche de contact du plastique. | Augmenter la température du moule : Un moule plus chaud maintient le plastique de surface fondu plus longtemps, permettant aux conduites d'écoulement de se dissiper. |

| Géométrie du portail/canal : Des canaux/portes restreints ou mal conçus provoquent un écoulement turbulent. | Agrandir la porte/le chemin : Élargissez la porte pour réduire les contraintes de cisaillement et permettre un flux d'entrée plus fluide. |

4.4. Jet

Jet se produit lorsque le plastique fondu est projeté à travers une petite porte dans une cavité de moule ouverte, se solidifiant sous la forme d'un jet serpentant avant que le reste de la cavité ne se remplisse.

| Causes | Prévention/Solution |

|---|---|

| Vitesse d'injection élevée : Débit rapide à travers une porte restrictive. | Diminuer la vitesse d'injection : Ralentissez la vitesse d’injection initiale. |

| Mauvaise conception du portail : Le gate is positioned in a thick area or directs the melt stream straight into a large open space. | Refonte de la porte : Utilisez un porte secondaire ou porte à onglets qui dirige le flux contre une paroi du moule ou une broche de noyau, permettant au flux de matière fondue de « s'étendre » immédiatement dès son entrée dans la cavité. |

4.5. Peau d'Orange

Peau d'orange est une surface qui ressemble à la peau d’une orange : une apparence ondulée ou piquée.

| Causes | Prévention/Solution |

|---|---|

| Différence de température du moule : Différence de température extrême entre le plastique fondu et la surface du moule. | Augmenter la température du moule : Une surface de moule plus chaude permet au matériau de reproduire entièrement la surface du moule avant de se solidifier. |

| Dégradation du matériau/humidité : Une humidité excessive dans le matériau peut entraîner un dégagement de gaz en surface. | Matériau pré-séché : Assurez-vous que la résine est séchée selon les spécifications du fabricant. |

| Faible viscosité à l’état fondu : Le plastique est trop chaud et ne conserve pas sa forme lorsqu’il entre en contact avec le moule. | Réduire légèrement la température de fusion : Ajustez la température de fusion pour améliorer la viscosité sans provoquer de traces d'écoulement. |

4.6. Fard à joues (Porte Blush)

Blush est une zone localisée de matité ou de nébulosité, se produisant généralement directement autour de la zone de la porte.

| Causes | Prévention/Solution |

|---|---|

| Contrainte de cisaillement élevée : Causé par le fait que le matériau est forcé trop violemment à travers une petite porte. | Augmenter la taille de la porte : La réduction de la restriction diminue la contrainte de cisaillement sur le polymère. |

| Vitesse d'injection : Vitesses d'injection très élevées à travers la porte. | Réduire la vitesse d'injection : Ralentissez la vitesse d’injection initiale, en utilisant souvent un profilage en plusieurs étapes. |

| Séparation des lubrifiants : Les additifs/lubrifiants se séparent sous un cisaillement élevé. | Essayez une qualité de matériau différente : Passez à une qualité de résine avec une meilleure stabilité thermique ou moins de teneur en additifs. |

5. Sélection des matériaux pour une finition de surface optimale

La sélection des matériaux est la première et la plus cruciale étape pour obtenir une finition de surface de haute qualité. Les propriétés inhérentes du polymère, en particulier sa structure moléculaire et son taux de retrait, déterminent sa capacité à reproduire la surface du moule.

5.1. Aperçu des thermoplastiques appropriés

Les thermoplastiques sont classés selon leur structure, qui impacte directement leur aspect fini : Amorphe les polymères offrent généralement une brillance et une réplication de surface supérieures, tandis que Semi-cristallin les polymères ont généralement une finition plus terne en raison d'un retrait plus important et moins uniforme.

5.1.1. Acrylique (PMMA)

- Structure : Amorphe

- Capacité de finition : Parfait. Le PMMA (polyméthacrylate de méthyle) est connu pour sa clarté exceptionnelle et sa capacité à obtenir un finition très brillante, semblable à un miroir (idéal pour SPI A-1). Il est souvent utilisé pour les composants optiques, les lentilles et les caches d'écran.

- Défi : Très sensible à la fissuration et à la fissuration sous contrainte s’il est mal moulé ou exposé à certains produits chimiques.

5.1.2. Polycarbonate (PC)

- Structure : Amorphe

- Capacité de finition : Parfait. Le PC fournit une surface résistante et résistante aux chocs qui peut également atteindre un finition brillante et très brillante . Sa viscosité élevée nécessite des températures de moulage appropriées mais permet une bonne réplication de la surface.

- Défi : Doit être soigneusement séché (hydroscopique) pour éviter l'hydrolyse, qui peut conduire à évaser marks et poor surface quality.

5.1.3. Acrylonitrile Butadiène Styrène (ABS)

- Structure : Amorphe

- Capacité de finition : Très bien. L'ABS est le polymère technique le plus performant, offrant un bon équilibre de propriétés mécaniques et un finition cosmétique de haute qualité . Il est facilement texturé (par gravure/sablage) et accepte facilement la peinture et le placage (par exemple, le chrome).

- Défi : Très sujet à marques d'évier dans des sections plus épaisses en raison de son retrait modéré.

5.1.4. Polypropylène (PP)

- Structure : Semi-cristallin

- Capacité de finition : Passable à bon. En tant que résine semi-cristalline, le PP présente généralement un retrait plus élevé et moins uniforme, ce qui entraîne un finition plus terne et moins brillante par rapport aux résines amorphes. Il est également plus sujet à lignes d'écoulement et the zeste d'orange effet.

- Avantage : Utilisé là où la ténacité et la résistance chimique sont primordiales et où une finition mate ou texturée est acceptable.

5.1.5. Polystyrène (PS)

- Structure : Peut être amorphe (PS à usage général ou GPPS) ou un mélange (PS à fort impact ou HIPS).

- Capacité de finition : Bon (GPPS). GPPS est amorphe et fournit excellente brillance et rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- Défi : Fragile par rapport à l'ABS ou au PC.

5.2. Comparaison des capacités de finition de surface de différents matériaux

| Propriété | PMMA (Acrylique) | PC (polycarbonate) | ABS | PP (Polypropylène) | PS (Polystyrène) |

|---|---|---|---|---|---|

| Structure | Amorphe | Amorphe | Amorphe | Semi-cristallin | Amorphe |

| Brillance maximale | Excellent (le plus élevé) | Excellent | Très bien | Passable (faible) | Bon |

| Taux de retrait | Faible | Faible | Modéré | Élevé (non uniforme) | Faible to Moderate |

| Acceptabilité des textures | Passable (sensible) | Bon | Excellent | Bon | Bon |

| Tendance aux défauts | Fou | Évasement/humidité | Marques d'évier | Peau d'orange/déformation | Fragilité |

5.3. Considérations relatives à la compatibilité des matériaux avec les traitements de surface

Lors du choix d’un matériau, il est essentiel de prendre en compte les éventuels traitements de surface secondaires prévus :

- Adhésion : Certains polymères, notamment Polypropylène (PP) et Polyéthylène (PE) , ont une énergie de surface très faible, ce qui rend difficile l’adhésion des peintures et des revêtements. Ceux-ci nécessitent souvent des processus de prétraitement tels que traitement à la flamme or traitement au plasma avant de peindre.

- Résistance aux solvants : Amorphe resins like PC et PMMA sont sensibles aux attaques chimiques et fissuration sous contrainte provenant de nombreux solvants courants présents dans les peintures ou les adhésifs. Des revêtements spécialisés et non agressifs doivent être utilisés.

- Platabilité : ABS est souvent le matériau de choix pour les pièces nécessitant un chromage (par exemple, les garnitures automobiles) car sa structure permet une adhérence supérieure de la finition métallique.

6. Études de cas : amélioration de l'état de surface dans le moulage par injection

Ces études de cas illustrent comment une attention particulière portée aux paramètres des matériaux, des outils et des processus peut surmonter les défis et répondre à des exigences strictes en matière de finition de surface dans différentes industries.

6.1. Composants automobiles

Défi : Panneaux extérieurs automobiles de classe A

Les panneaux extérieurs d'automobiles (par exemple, panneaux de carrosserie, garnitures de montants) nécessitent un Finition de surface « Classe A » : une surface brillante, esthétiquement parfaite, sans défauts, prête à être peinte. Cette finition doit être uniforme sur de grandes surfaces.

- Solution mise en œuvre :

- Matériel: Utilisation de produits hautement techniques Mélanges ABS/PC avec des taux de retrait très faibles.

- Outillage : Employer SPI A-1 (miroir) polissage sur l'acier du moule, suivi d'une protection revêtement dur pour maintenir la finition sur des milliers de cycles.

- Processus : Utiliser Cyclage de température rapide (RTC) technologie (Technologies de contrôle de la température des moules, section 3.6). Cela chauffe rapidement la surface du moule pendant l'injection (améliorant l'écoulement et la brillance, éliminant les lignes de soudure) et la refroidit rapidement pour des temps de cycle rapides.

Résultat :

Uniformité de brillance presque parfaite et quasi-élimination des marques d'écoulement et des lignes de soudure, réduisant ainsi le besoin de finitions post-moulage et de préparation à la peinture approfondies.

6.2. Electronique grand public

Défi : boîtiers de smartphone ultra brillants

Les boîtiers modernes de smartphones et d'appareils nécessitent une finition brillante profonde et résistante aux rayures, tout en présentant souvent des géométries complexes (par exemple, des parois minces, de multiples nervures internes).

- Solution mise en œuvre :

- Matériel: Haut débit, stabilisé aux UV Polycarbonate (PC) , sélectionné pour sa résistance et sa brillance élevée.

- Conception : Mise en œuvre minutieuse de Moulage par injection assisté par gaz (Section 3.4) pour évider les sections épaisses internes (bosses), empêchant efficacement marques d'évier sur la surface extérieure fine et très visible.

- Post-moulage : Application d'un produit de protection Revêtement anti-rayures/UV (Section 3.3.1) pour répondre aux exigences de durabilité des consommateurs sans compromettre le brillant de surface élevé obtenu lors du moulage.

Résultat :

Les boîtiers conservent une finition brillante et semblable à un miroir malgré les caractéristiques structurelles sous-jacentes, associée à la résistance requise à l'usure quotidienne.

6.3. Dispositifs médicaux

Défi : boîtiers de pompe lisses et stérilisables

Les dispositifs médicaux, tels que les boîtiers de pompes de dialyse ou de médicaments, nécessitent des surfaces extrêmement lisses et non poreuses pour faciliter le nettoyage, la stérilisation et empêcher l'accumulation de biofilm.

- Solution mise en œuvre :

- Matériel: De qualité médicale, faiblement extractible Polypropylène (PP) ou de haute qualité ABS , choisi pour sa biocompatibilité.

- Outillage : Le mold cavity is polished to an SPI A-2 or A-3 finition (faible R a valeurs) pour garantir une rugosité de surface minimale.

- Processus : Exécuter un température élevée du moule (Section 2.3.3) pour maximiser le flux du plastique et assurer une réplication complète de la surface lisse du moule, ce qui minimise les pores microscopiques ou la visibilité des lignes de tricot.

Résultat :

Les pièces atteignent un faible R a valeur, créant une surface facile à désinfecter, répondant aux normes réglementaires médicales strictes et empêchant la contamination de la surface.

7. Dépannage des problèmes de finition de surface

Lorsque des défauts de surface apparaissent, se fier uniquement à l’intuition s’avère souvent inefficace et coûteux. Une approche systématique et scientifique est nécessaire pour identifier la cause profonde et optimiser le processus pour une solution permanente.

7.1. Approche systématique pour identifier les causes profondes

Le dépannage doit suivre une méthodologie claire, étape par étape :

- Définir et documenter le défaut : Identifiez clairement le défaut (par exemple, marque d'écoulement, marque d'écoulement, jet) ainsi que son emplacement, sa fréquence et sa gravité. Recueillir des échantillons et des preuves photographiques.

- Examiner les spécifications du matériau : Vérifier que la résine est correctement séchée (surtout les résines hydroscopiques comme PC or ABS ), n’est pas contaminé et correspond au grade correct spécifié pour le travail.

- Inspecter l'outillage : Vérifiez le moule pour détecter tout dommage, une ventilation insuffisante, des débris dans la cavité ou des incohérences dans la finition de surface du moule lui-même. Assurez-vous que les systèmes de contrôle de la température des moules fonctionnent correctement et fournissent des températures uniformes.

- Analyser les paramètres de traitement (les 6 M) : Vérifiez et enregistrez systématiquement les variables suivantes, qui sont des causes profondes courantes de défauts :

- Matériel: Humidité, température, viscosité.

- Moule : Température, uniformité du refroidissement, ventilation.

- Machine : Vitesse de vis, profil de température du canon.

- Méthode (Processus) : Vitesse d'injection, holding pressure, cycle time.

- Effectif : Cohérence et procédures des opérateurs.

- Mesure : Cohérence des contrôles de qualité et de l'étalonnage des équipements.

- Isoler et ajuster : Mettez en œuvre un changement de traitement à la fois (par exemple, augmentez la température du moule de 5 °C ), surveiller le résultat et documenter le résultat. N’ajustez jamais plusieurs variables simultanément.

7.2. Utilisation du plan d'expériences (DOE) pour l'optimisation

Pour les défauts complexes où plusieurs facteurs peuvent interagir, le Plan d'expériences (DOE) La méthodologie fournit un chemin statistiquement rigoureux vers l’optimisation.

- Qu’est-ce que le DOE ? DOE est une méthode formelle de planification, d'exécution et d'analyse de tests visant à déterminer comment différents facteurs (par exemple, température de fusion, vitesse d'injection, température du moule) affectent la caractéristique de sortie (la qualité de l'état de surface, mesurée par R a ou nombre de défauts).

- Le Power of Interaction: Le DOE peut identifier non seulement l’effet de facteurs individuels, mais aussi les effet d'interaction -par exemple, quelle est la température de fusion et une faible vitesse d'injection pourrait collectivement aggraver un défaut tel que le jet plus que l'un ou l'autre facteur seul.

- Mise en œuvre : En exécutant un nombre limité d'expériences structurées, le DOE peut définir rapidement la « fenêtre de processus » : la plage optimale de paramètres de traitement qui donnent de manière fiable l'état de surface souhaité.

7.3. Surveillance et contrôle des processus

Le meilleur dépannage est la prévention, qui repose sur une surveillance cohérente :

- Contrôle en boucle fermée : L'utilisation de machines de moulage par injection modernes dotées de systèmes de contrôle en boucle fermée garantit que les paramètres critiques tels que température de fusion , température du moule , et vitesse d'injection restent stables tout au long du cycle de production, évitant ainsi la dérive qui conduit à une finition de surface incohérente.

- Mesure en ligne : Pour les pièces très critiques (par exemple les composants optiques), l'utilisation de systèmes de mesure en ligne (comme les systèmes de vision ou les testeurs de rugosité) peut détecter immédiatement les défauts de surface ou les problèmes dimensionnels, permettant ainsi aux opérateurs de corriger le processus avant de produire des déchets excessifs.

- Entretien préventif : Un nettoyage et un entretien réguliers du moule, en particulier des évents et des canaux de refroidissement, sont essentiels pour éviter l'accumulation de résidus ou de tartre qui provoquent des points chauds et une qualité de surface incohérente.

8. Tendances émergentes dans la technologie de finition de surface

La recherche de performances supérieures et d’une esthétique nouvelle repousse les limites de la technologie des surfaces plastiques, en se concentrant sur la précision à l’échelle microscopique et la fonctionnalité améliorée des matériaux.

8.1. Micro et Nano Texturation

Allant au-delà de la gravure chimique traditionnelle, les techniques de texturation de nouvelle génération exploitent une précision extrême pour créer des surfaces fonctionnelles.

- Processus : Obtenu principalement grâce à Texturation laser (Section 3.2.2) ou un usinage spécialisé et ultra-précis de l'insert de moule.

- Microtexturation : Les fonctionnalités vont généralement de 1 à 1 000 µm . Utilisé pour créer des surfaces fonctionnelles telles que :

- Antireflet/Antireflet surfaces pour écrans et optiques.

- Hydrophobe/autonettoyant surfaces (imitant l'effet Lotus) en optimisant la rugosité de la surface pour repousser l'eau.

- Nanotexturation : Les caractéristiques sont inférieures à 100 nm. Ceci est utilisé pour concevoir des propriétés de diffusion de la lumière pour des fonctionnalités anti-contrefaçon avancées ou des détails esthétiques extrêmement fins qui ne peuvent pas être vus à l’œil nu.

8.2. Polymères auto-réparateurs

La solution ultime pour conserver une finition de surface impeccable est un matériau capable de se réparer tout seul.

- Concept : Lese are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- Avantage : Fournit une défense permanente contre les défauts de surface courants tels que les rayures et éraflures mineures, améliorant considérablement la longévité de la finition cosmétique d'articles tels que les revêtements automobiles et les appareils électroniques grand public.

- Statut actuel : Bien qu’encore émergents, ces matériaux sont déjà utilisés dans des revêtements spécialisés et des applications haut de gamme.

8.3. Matériaux et finitions de surface durables

La pression croissante des réglementations et des consommateurs pousse l’innovation vers des matériaux respectueux de l’environnement tout en répondant aux exigences élevées en matière de qualité de surface.

- Polymères biosourcés et recyclés : Le challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like évaser or marques d'écoulement .

- Objectif de la solution : Utiliser contrôle de la température élevée du moule et optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Revêtements à base d'eau : Transition des revêtements riches en solvants (riches en COV) vers des systèmes à base d'eau respectueux de l'environnement pour la peinture après moulage, garantissant que le revêtement adhère correctement au substrat en plastique sans provoquer de stress chimique ou de dégradation.

9. Conclusion

9.1. Points clés à retenir pour obtenir une finition de surface de haute qualité

L'obtention d'une finition de surface optimale dans le moulage par injection plastique n'est pas un processus en une seule étape mais le résultat d'efforts synchronisés dans trois domaines principaux :

- Maîtrise des matériaux : Le choice between résines amorphes ( PC, PMMA, ABS ) pour une brillance supérieure et les défis inhérents à résines semi-cristallines ( PP, PE ) est fondamental. Assurez-vous toujours d’un séchage et d’une préparation appropriés du matériau.

- Précision de l'outillage : Le mold dictates the maximum achievable finish. Investing in appropriate polissage des moules (à un R spécifique a valeur ou Qualité SPI ) ou en appliquant une haute précision texturation des surfaces (chimique ou laser) est indispensable. Bon ventilation et uniform conception du canal de refroidissement ne sont pas négociables pour prévenir les défauts.

- Optimisation des processus : Le final finish is tuned by paramètres de traitement . Élevé température du moule et controlled vitesse/pression d'injection sont les principaux leviers utilisés pour éliminer les défauts comme marques d'évier , lignes de soudure , et marques d'écoulement . Utilisez des méthodes de dépannage systématiques telles que DOE pour verrouiller les paramètres optimaux.

Les projets les plus réussis reconnaissent que la qualité de la surface est fonction de l'ensemble du système (matériau, moule et machine) travaillant en harmonie.

9.2. L'avenir de la finition de surface dans le moulage par injection plastique

L’industrie évolue vers des solutions intelligentes et intégrées :

- Surfaces fonctionnelles : Le emerging trends of micro et nano texturation transformera les surfaces en plastique en interfaces fonctionnelles qui repoussent l’eau, combattent les germes ou manipulent la lumière, faisant de la finition de surface un composant actif du produit.

- Traitement intelligent : Des technologies avancées comme Cyclage de température rapide (RTC) et closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Résilience matérielle : Le implementation of polymères auto-réparateurs va fondamentalement changer la façon dont la durabilité est perçue, garantissant que la qualité esthétique est maintenue longtemps après que la pièce quitte le moule.

En restant au courant de ces développements et en maintenant un contrôle rigoureux des processus, les fabricants peuvent systématiquement fournir des composants en plastique avec une qualité de finition de surface de classe mondiale.

Ce guide complet explique comment obtenir une finition de surface optimale dans le moulage par injection plastique en équilibrant la sélection des matériaux, la conception du moule et les paramètres de traitement. Il définit des métriques clés comme R a valeurs et l'échelle de finition SPI, puis explore des techniques telles que le polissage des moules, la texturation au laser et le contrôle avancé de la température des moules. Enfin, l'article propose des solutions systématiques aux défauts courants tels que les marques d'évier et les lignes de soudure, et se termine par un aperçu des tendances futures, notamment la nanotexturation et les polymères auto-réparateurs.