Introduction unux couleurs de plastique personnalisées dans le moulage par injection

Dans la fabrication de produits, la couleur est rarement un simple choix esthétique ; c'est un élément fondamental de l'identité de marque et de la psychologie du consommateur. Qu'il s'agisse du « orange de sécurité » distinct d'un outil électrique ou du « blanc médical » immaculé d'un appareil de santé, la couleur d'une pièce en plastique communique instantanément fonctionnalité et qualité.

Le moulage par injection permet aux fabricants de produire des millions de pièces identiques, mais obtenir des couleurs précises et cohérentes à chaque cycle est un mélange complexe de chimie, de physique et d'ingénierie. Contrairement à la peinture ou à l’impression, où la couleur est appliquée sur la surface, le moulage par injection plastique nécessite que la couleur fasse partie intégrante du matériau lui-même.

Ce guide explore la science de la correspondance personnalisée des couleurs du plastique. Nous irons au-delà de l’esthétique de base pour comprendre l’impact de la sélection de la résine, des paramètres de traitement et des méthodes de coloration sur l’aspect final de votre produit. Que vous soyez concepteur de produits, ingénieur ou spécialiste des achats, la compréhension de ces variables est essentielle pour la différenciation des produits et le contrôle qualité.

Comprendre la théorie des couleurs pour les plastiques

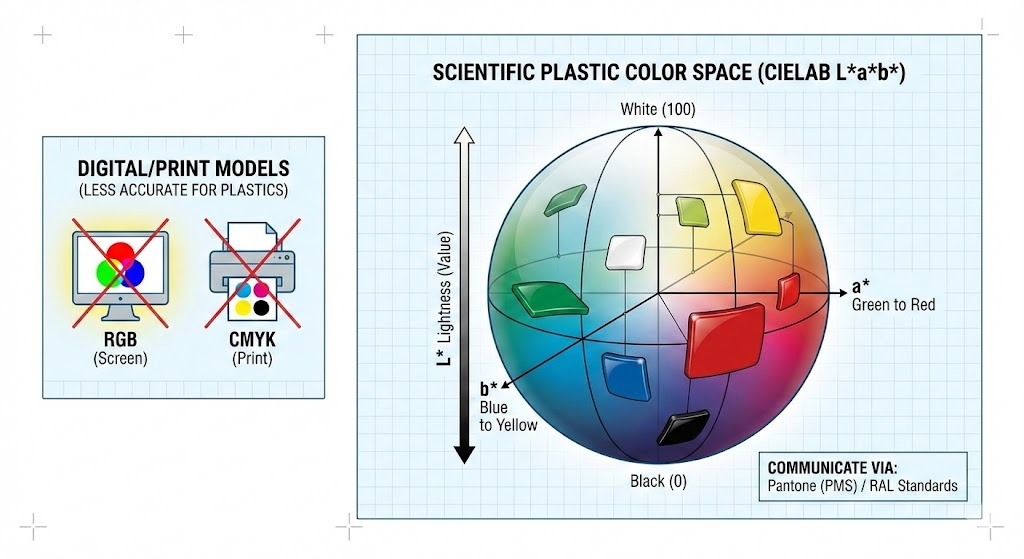

Unvant de plonger dans les machines, il est essentiel de comprendre comment la couleur fonctionne dans un support physique tridimensionnel comme le plastique. De nombreuses erreurs de conception se produisent parce que les parties prenantes s’appuient sur des modèles de couleurs numériques qui ne se traduisent pas bien en fabrication physique.

1. Les bases : teinte, saturation et valeur

Pour communiquer les exigences de couleur à un mouleur, vous devez décomposer la couleur en trois dimensions :

-

Teinte : La famille des pigments (par exemple rouge, bleu, jaune).

-

Saturation (chromie) : L'intensité ou la pureté de la couleur. Un rouge néon est très saturé ; un rouge brique est moins saturé.

-

Valeur (légèreté) : La couleur est-elle claire ou foncée ? Dans la mesure du plastique, on parle souvent de la valeur « L » (0 correspond au noir, 100 au blanc).

2. Espaces colorimétriques : pourquoi RVB et CMJN ne fonctionnent pas

Une erreur courante dans le moulage par injection consiste à spécifier une couleur à l'aide de RVB (Rouge, Vert, Bleu) ou CMJN (Cyan, Magenta, Jaune, Clé/Noir).

-

RVB est destiné aux écrans électroluminescents (couleur additive).

-

CMJN est destiné à l’impression sur papier (couleur soustractive).

Unucun de ces modèles ne prend en compte les propriétés uniques du plastique, telles que les surfaces brillantes, les finitions texturées ou les épaisseurs variables. l’industrie du plastique s’appuie plutôt sur :

-

Pantone (PMS) : Le langage universel pour la communication des couleurs. La plupart des mouleurs demandent un code « Pantone Matching System » (par exemple, Pantone 186 C) pour démarrer le processus de correspondance.

-

RUnL : Un système de normes de couleurs principalement utilisé en Europe, courant pour les applications plastiques industrielles et architecturales.

-

CIELAB ($L a b $): * Il s'agit de l'espace colorimétrique scientifique utilisé par les spectrophotomètres pour mesurer la précision des couleurs.

-

$L $ : * Légèreté (clair contre sombre)

-

$un $ : * Axe rouge contre vert

-

$b $ : * Axe jaune contre bleu

-

Conseil de pro : N’approuvez jamais une couleur basée sur un écran d’ordinateur. Demandez toujours une « puce de couleur » ou une « plaque » physique moulée dans la résine spécifique que vous avez l’intention d’utiliser.

3. Le défi du métamérisme

L'un des phénomènes les plus frustrants en matière de correspondance des couleurs est Métamérisme . Cela se produit lorsque deux échantillons de couleurs semblent correspondre parfaitement sous une source de lumière (par exemple, des lampes fluorescentes d'usine) mais semblent complètement différents sous une autre (par exemple, la lumière naturelle du jour ou un éclairage LED de vente au détail).

Cela se produit parce que différents pigments réfléchissent différemment les longueurs d’onde de la lumière. Pour éviter cela, la correspondance des couleurs doit être vérifiée sous plusieurs sources lumineuses (D65 Daylight, Cool White Fluorescent et Tungsten A) à l'aide d'une cabine lumineuse.

4. Opacité vs transparence

Dans les plastiques, il faut également définir l'opacité. Une formule de couleur change radicalement selon que la pièce est :

-

Opaque : Bloque complètement la lumière (par exemple, une souris d'ordinateur).

-

Translucide : Laisse passer la lumière mais la diffuse (ex. : une bouteille de shampoing).

-

Transparentes : visibilité claire à travers la pièce (par exemple, une bouteille d'eau).

La résine de base joue ici un rôle énorme ; vous ne pouvez pas obtenir un rouge transparent semblable à du verre si votre résine de base est de l'ABS naturellement opaque ou du polyéthylène laiteux.

Voici la deuxième partie de l'article.

Cette section détaille les méthodes pratiques pour ajouter de la couleur au plastique. Sur la base de notre discussion précédente, j'ai ajouté Couleur liquide comme quatrième méthode principale et a structuré la section pour aider les lecteurs à comparer les avantages et les inconvénients de chaque approche.

Brouillon d'article : Partie 2

Méthodes de correspondance des couleurs personnalisée dans le moulage par injection

Une fois la couleur cible définie à l’aide des principes de la théorie des couleurs, le prochain défi est l’ingénierie. Comment introduire physiquement cette couleur dans la résine de base pendant le processus de moulage par injection ?

Il n’existe pas de « meilleure » méthode unique. Le bon choix dépend du volume de production, du budget, de la complexité des pièces et du matériau de base spécifique utilisé. Il existe quatre méthodes principales utilisées dans le moulage par injection moderne.

1. Mélange maître de couleurs (la norme de l'industrie)

Le mélange maître est la méthode la plus courante pour colorer les plastiques dans les productions en volume moyen à élevé. Il se compose d’une forte concentration de pigments et/ou d’additifs encapsulés dans une résine porteuse. Ces granulés concentrés sont ensuite mélangés à la résine de base naturelle dans un rapport spécifique (généralement de 1 % à 4 %), connu sous le nom de « taux d'éjection », juste avant d'entrer dans la machine de moulage par injection.

Comment ça marche : Les pellets du mélange maître et les pellets de résine naturelle sont mélangés dans la trémie de la machine. Lorsqu'ils entrent dans le canon chauffé, la vis d'injection fait fondre les deux. L'action de mélange de la vis disperse la couleur concentrée uniformément dans la masse fondue.

Avantages :

-

Rentable : Moins cher que les composés pré-colorés pour des volumes modérés.

-

Flexibilité des stocks : Il vous suffit de stocker de la résine naturelle et de plus petites quantités de mélange maître, plutôt que des silos de résines de couleurs différentes.

-

Propreté : relativement propre et facile à manipuler par rapport aux poudres brutes.

Inconvénients :

-

Défis de dispersion : Si la vis d'injection ne se mélange pas bien ou si le support du mélange maître n'est pas compatible avec la résine de base, vous risquez d'obtenir des stries ou des taches de couleur.

-

Précision du dosage : Nécessite un équipement d’alimentation précis pour maintenir des couleurs cohérentes d’une prise à l’autre.

2. Composés pré-colorés (l'option Premium)

Le mélange pré-coloré est la solution « prête à l’emploi ». Dans ce processus, un fournisseur de résine prend la résine de base, les pigments et les additifs, les fait fondre ensemble dans une extrudeuse à double vis et regranulise le mélange. Le mouleur reçoit des pellets qui ont déjà exactement la couleur finale.

Comment ça marche : Le mouleur verse simplement les pellets pré-colorés dans la trémie et moule la pièce. Aucun mélange sur place n’est requis.

Avantages :

-

Cohérence supérieure : Étant donné que la couleur a été mélangée dans une extrudeuse de mélange dédiée, la dispersion est excellente. La variation de couleur d’une prise à l’autre est minime.

-

Simplicité : Supprime le risque d’erreurs de mélange sur le fond de moulage. Idéal pour les résines techniques complexes avec des tolérances serrées.

Inconvénients :

-

Coût le plus élevé : Vous payez pour une étape de traitement supplémentaire de la part du fournisseur.

-

Charge d'inventaire : Vous devez acheter et stocker des quantités de chaque couleur spécifique dont vous avez besoin.

-

MOQ élevés : Les formulateurs exigent généralement des quantités minimales de commande élevées, ce qui rend cela peu pratique pour les petites séries.

3. Mélange sec / "Sel et poivre" (La solution de prototypage)

Le mélange à sec consiste à prendre de la poudre de pigment brut et à la mélanger directement avec des granulés de résine naturelle dans un mélangeur à tambour ou à tambour. La poudre de pigment recouvre l’extérieur des granulés comme du sucre sur un beignet.

Comment ça marche : Les pellets enrobés sont déversés dans la trémie. La vis plastifiante est entièrement responsable du mélange de la poudre dans la résine fondante.

Avantages :

-

Coût matériel le plus bas : Vous achetez du pigment brut sans support.

-

Vitesse : Excellent pour le prototypage rapide ou les séries de production extrêmement petites où des changements de couleur rapides sont nécessaires.

Inconvénients :

-

Mauvaise cohérence : Il est très difficile d’obtenir une couleur uniforme. Les stries et les agglomérations sont des problèmes courants.

-

Désordre et dangereux : La manipulation de pigments en poudre fine crée de la poussière, nécessitant une manipulation, un nettoyage et une protection respiratoire soigneux pour les travailleurs.

-

Contamination des machines : La poudre fine contamine facilement les trémies et les séchoirs, rendant les changements de couleur difficiles.

4. Couleur liquide (le spécialiste des gros volumes)

La couleur liquide est constituée de pigments en suspension dans un véhicule liquide (comme de l'huile minérale ou des tensioactifs exclusifs).

Comment ça marche : La couleur liquide est stockée dans un récipient à côté de la presse et est pompée directement dans le col de la machine de moulage par injection à l'aide d'une pompe péristaltique ou à vis excentrée de haute précision.

Avantages :

-

Excellente dispersion : Le support liquide permet aux pigments de se mélanger très facilement dans la masse fondue, souvent mieux que le mélange maître. C’est idéal pour les teintes transparentes.

-

Économie d'échelle : Parce qu'il est très concentré, des taux de dilution très faibles (parfois inférieurs à 1 %) sont possibles, ce qui le rend très économique pour les séries de production massives (par exemple, capsules de bouteilles, emballages).

Inconvénients :

-

Coût de l'équipement : Nécessite un équipement de pompage et de dosage spécialisé.

-

Nettoyage désordonné : Les déversements sont notoirement difficiles à nettoyer.

-

Glissement des vis : Si trop de liquide est utilisé, la vis d’injection peut glisser, provoquant des incohérences de traitement.

Résumé : Choisir votre méthode

| Méthode | Idéal pour... | Coût | Risque de cohérence |

| Mélange maître | Applications les plus générales ; volumes moyens. | Modéré | Moyen |

| Composition | Applications d'ingénierie critiques ; exigences élevées de cohérence. | Élevé | Faible |

| Mélange à sec | Prototypage, très petites séries, petit budget. | Faible | Élevé |

| Couleur liquide | Conditionnement de très gros volumes ; pièces transparentes nécessitant une grande dispersion. | Faible (at high vol) | Moyen-Low |

Facteurs affectant la couleur dans le moulage par injection

Réaliser une correspondance de couleurs en laboratoire ne représente que la moitié de la bataille. Le processus de moulage par injection implique une chaleur intense, une pression élevée et des interactions chimiques complexes, qui peuvent toutes altérer l'apparence finale de la couleur.

Comprendre ces facteurs est crucial pour combler le fossé entre un prototype de conception et une production en grand volume.

1. L'impact de la sélection de la résine de base (la toile)

Considérez la résine de base comme la toile sur laquelle vous peignez. Si la toile n'est pas parfaitement blanche, la peinture ne sera pas fidèle à la couleur.

-

Couleur de la résine naturelle : Très peu de résines « naturelles » sont vraiment claires ou d’un blanc pur.

-

Polycarbonate (PC) et Acrylique (PMMA) sont généralement « transparents », offrant la meilleure toile vierge pour des couleurs vives transparentes ou opaques vives.

-

ABS et nylon (PA) ont une teinte naturellement jaunâtre ou blanc cassé crémeux. Il est difficile d’obtenir un blanc brillant comme celui d’un réfrigérateur dans ces matériaux car vous luttez constamment contre le jaunissement de la base. Les bleus peuvent pencher légèrement vers le vert en raison de la teinte jaune sous-jacente.

-

-

Variations de qualité du matériau : Tous les polypropylènes ne sont pas égaux. Une qualité recyclée aura une couleur de fond plus foncée et plus variable qu'une qualité vierge de première qualité, ce qui rendra plus difficile une coloration cohérente. Même des lots différents d'un même fournisseur peuvent présenter de légères variations de couleur de base.

-

Opacité et épaisseur : Pour les pièces translucides et transparentes, l’épaisseur de la paroi affecte considérablement la perception des couleurs. Une fine section d'une pièce peut paraître bleu clair, tandis que les nervures épaisses de la même pièce peuvent paraître bleu marine foncé. Les correspondances de couleurs doivent être approuvées à l’épaisseur réelle de la pièce.

2. Paramètres de traitement (l'historique thermique)

Le moulage par injection est un processus thermique et la chaleur est l’ennemi de la stabilité des couleurs. La plupart des pigments organiques ont un plafond thermique ; traversez-le, et ils commencent à se dégrader.

-

Température de fusion et temps de séjour : C'est le facteur le plus critique. Si la température du fût est trop élevée ou si le matériau reste trop longtemps dans le fût chauffé (long « temps de séjour ») avant d'être injecté, le colorant « brûlera ».

-

Signes de dégradation : Les blancs jaunissent ; les couleurs vives s'assombrissent ou changent de teinte ; des points noirs apparaissent.

-

-

Chaleur de cisaillement : Même si les réchauffeurs de barillet sont correctement réglés, des conceptions de vis agressives ou des vitesses d'injection élevées créent une friction intense (cisaillement). Ces frottements génèrent une chaleur interne qui peut dépasser la température réglée, dégradant localement les pigments sensibles à la chaleur et provoquant des stries de couleur.

-

Finition du moule : La texture de la surface de l'outil modifie la façon dont la lumière se reflète sur le plastique. Une finition miroir hautement polie (SPI A-1) donnera à une partie noire un aspect plus profond et plus riche qu'une finition mate texturée (par exemple MT-11010), qui diffuse la lumière et rend le noir plus clair ou plus gris.

3. Additifs et leur influence (les ingrédients cachés)

Les pièces en plastique sont rarement constituées uniquement de résine et de couleur. Les additifs utilisés pour améliorer les performances interfèrent souvent avec l’esthétique.

-

Pigments ou colorants :

-

Pigments sont des particules solides qui ne se dissolvent pas dans le plastique. Ils sont excellents pour l’opacité et empêchent la transmission de la lumière.

-

Colorants sont des produits chimiques organiques qui se dissolvent complètement dans la matrice plastique. Ils sont utilisés pour des couleurs transparentes brillantes mais offrent un faible pouvoir couvrant et peuvent parfois « migrer » (saigner) hors du plastique au fil du temps.

-

-

Additifs fonctionnels :

-

Stabilisateurs UV : Indispensable pour les produits d'extérieur, mais de nombreux additifs UV ont une légère teinte jaunâtre inhérente qui doit être compensée dans la formule de couleur.

-

Ignifugeants (FR) : Rend souvent la résine de base trouble ou opaque, ce qui rend impossible l'obtention de couleurs transparentes.

-

Fibres de verre : Utilisées pour leur résistance, les fibres de verre ont tendance à remonter à la surface, créant une texture rugueuse qui ternit le fini et rend la couleur plus claire et moins saturée.

-

-

Conformité réglementaire : Pour le contact alimentaire (FDA) ou les applications médicales (USP Classe VI), la liste des pigments sûrs disponibles est nettement plus petite. Les couleurs néon très vives ou certains rouges et jaunes à base de métaux lourds peuvent ne pas être des options conformes.

Brouillon d'article : Partie 4

Le processus de correspondance des couleurs : un guide étape par étape

Donner vie à une couleur plastique personnalisée est un processus méthodique qui nécessite de la précision, de la communication et des outils spécialisés. Il s'agit d'une boucle itérative entre la définition de la couleur, la formulation, les tests et l'affinage.

1. Définir les exigences de couleur et établir la norme

Le voyage commence par définir clairement la couleur cible. Il s’agit de l’étape la plus cruciale, car toute ambiguïté entraînera une refonte coûteuse.

-

Norme physique : Le moyen le plus fiable de communiquer la couleur consiste à utiliser un échantillon physique. Cela pourrait être :

-

A Puce de couleur Pantone (PMS) : Pour les couleurs opaques générales.

-

A Norme de couleur RAL : Commun pour les applications industrielles.

-

Un Partie de produit existante : "Associez à cette casquette rouge."

-

A Échantillon de tissu, éclat de peinture ou échantillon d'impression : Bien que difficiles en raison du métamérisme, ceux-ci peuvent être utilisés comme point de départ.

-

-

Définir le matériau et la finition : Spécifiez la résine de base exacte (par exemple, « ABS naturel », « Polypropylène transparent »), l'opacité souhaitée (opaque, translucide, transparente) et la finition de surface requise (brillante, mate, texturée).

-

Exigences environnementales : Informez le coloriste de tout besoin particulier, tel que la stabilité aux UV pour une utilisation en extérieur, la conformité de qualité alimentaire (FDA) ou la compatibilité médicale (USP classe VI).

2. Sélection du système de colorant approprié

En fonction de la norme, du matériau et du budget, le coloriste choisira la méthode de coloration la plus appropriée (maître, mélange, mélange à sec ou couleur liquide) et sélectionnera les pigments et colorants appropriés. Cela implique de considérer :

-

Stabilité thermique : Les pigments sont-ils suffisamment stables pour la température de traitement de la résine ?

-

Résistance chimique : La couleur résistera-t-elle aux agents de nettoyage ou à l’exposition environnementale ?

-

Coût vs. Performance: Équilibrer l’esthétique souhaitée avec les contraintes budgétaires.

3. Formulation et mélanges d’essai initiaux

Le coloriste, souvent à l’aide d’un logiciel spécialisé, élaborera une première formule de couleur. Cette formule spécifie les proportions exactes de divers pigments, colorants et opacifiants nécessaires pour obtenir la couleur cible dans la résine choisie.

-

Mélanges d’essai : De petits lots du colorant formulé sont mélangés à la résine naturelle.

-

Échantillons de test : Ces mélanges d'essai sont ensuite moulés en plaques standardisées ou en prototypes de pièces réelles à l'aide d'une petite machine de moulage par injection. Ces échantillons sont essentiels pour évaluer la couleur dans son état final de traitement.

4. Utilisation d'instruments de mesure des couleurs

L'évaluation visuelle seule est subjective et sujette aux erreurs. La correspondance professionnelle des couleurs repose sur des mesures objectives.

-

Colorimètres : Ces appareils mesurent la couleur dans l'espace colorimétrique $L*a*b*$ en simulant la réponse de l'œil humain à la lumière réfléchie. Ils sont utiles pour des contrôles rapides et le contrôle des processus.

-

Spectrophotomètres : Il s’agit d’instruments plus avancés qui mesurent la quantité exacte de lumière réfléchie à chaque longueur d’onde du spectre visible. Ils génèrent une « courbe spectrale » qui est l’empreinte définitive d’une couleur.

-

Delta E ($\Delta E$) : Les spectrophotomètres calculent la valeur $\Delta E$, qui quantifie la différence entre la couleur de l'échantillon et la norme cible. Un $\Delta E$ de 1,0 ou moins est généralement considéré comme une correspondance acceptable pour l'œil humain, mais les tolérances spécifiques au projet peuvent varier. Une valeur de 0,5 est souvent un objectif pour les matchs serrés.

-

Métamérisme Check: Les spectrophotomètres peuvent également prédire le métamérisme en comparant les courbes spectrales sous différents éclairants.

-

5. Ajustement des formulations et des itérations

Sur la base des valeurs $\Delta E$ et de l'évaluation visuelle sous cabine à lumière contrôlée, le coloriste ajustera la formulation.

-

Processus itératif : Il s’agit souvent d’un processus itératif. Le coloriste peut ajouter une petite quantité de pigment bleu pour réduire le jaunissement (en ajustant la valeur b*) ou augmenter la quantité de pigment noir pour assombrir la valeur L*.

-

Approbation du client : Une fois qu'un $\Delta E$ satisfaisant est atteint (généralement dans une tolérance de $\Delta E < 1,0$), la pastille de couleur moulée est envoyée au client pour approbation finale. Il est essentiel que le client approuve cette puce physique en plastique dans ses conditions d'éclairage préférées.

Équipements et outils pour la correspondance des couleurs

Au-delà de la machine de moulage par injection de base, un équipement spécialisé est essentiel pour une correspondance précise des couleurs :

-

Cabine lumineuse (cabine de visualisation des couleurs) : Un environnement contrôlé qui permet une évaluation visuelle de la couleur sous diverses sources lumineuses standardisées (par exemple, D65 Daylight, Cool White Fluorescent, Incandescent A). Ceci est essentiel pour détecter et prévenir le métamérisme.

-

Colorimètres et spectrophotomètres : Comme détaillé ci-dessus, ces instruments mesurent et quantifient objectivement la couleur, réduisant ainsi la subjectivité.

-

Logiciel de formulation de couleurs : Logiciel avancé qui aide les coloristes à prédire les ratios de pigments, à gérer les bases de données de couleurs et à calculer plus efficacement les valeurs $\Delta E$.

-

Unités de dosage / alimentateurs : Pour les mélanges maîtres et les couleurs liquides, des doseurs gravimétriques (basés sur le poids) ou volumétriques (basés sur le volume) de haute précision sont essentiels pour garantir des taux de descente cohérents.

-

Petites machines de moulage par injection/extrudeuses de laboratoire : Utilisé pour mouler rapidement des plaques d'essai ou de petites pièces afin d'évaluer de nouvelles formulations de couleurs sans immobiliser les machines de production.

-

Équipement de mélange et de mélange : Gobelets, mélangeurs à ruban ou mélangeurs à tambour pour le mélange à sec, ou mélangeurs maîtres spécialisés pour une dispersion uniforme.

Dépannage des problèmes de couleur dans le moulage par injection

Même avec la meilleure préparation et une formule de couleur parfaitement adaptée, des problèmes peuvent survenir lors de la production. De nombreux problèmes de couleur ne sont pas dus au colorant lui-même, mais plutôt à des incohérences dans la manipulation, le traitement ou l'équipement des matériaux. Un dépannage efficace nécessite une approche systématique pour identifier la cause première.

Problèmes courants et leurs manifestations

Voici les problèmes de couleurs les plus fréquemment rencontrés :

-

Variations de couleurs et incohérences :

-

Variation d'un coup à l'autre : Les pièces produites dos à dos présentent des différences de couleur notables.

-

Variation d'un lot à l'autre : Différentes séries de production de la même pièce présentent une dérive de couleur.

-

Variation d'une pièce à l'autre : Différentes cavités dans un moule à plusieurs cavités produisent différentes couleurs.

-

-

Stries, tourbillons et taches :

-

Stries de couleur/lignes de flux : Lignes visibles de colorant non mélangé, suivant souvent le chemin d'écoulement de la matière fondue.

-

Tourbillons/marbrures de couleurs : Motifs irréguliers d'intensité de couleur variable, donnant un aspect marbré.

-

Points noirs/amas de couleur : Petites taches sombres ou concentrées de colorant ou de matière brûlée.

-

-

Décoloration, décoloration et changement de couleur :

-

Jaunissement/brunissement : Particulièrement courant pour les pièces blanches ou de couleur claire.

-

Assombrissement/ternissement : Les couleurs perdent leur éclat ou deviennent plus troubles.

-

Changement de teinte : La couleur change de manière significative (par exemple, un bleu virant au verdâtre ou un rouge virant au brunâtre).

-

Causes et solutions

Une approche systématique pour identifier la cause profonde implique la vérification du matériel, du traitement et de l’équipement.

A. Problèmes liés au matériel

-

Problème : Dosage incohérent du mélange maître/de la couleur liquide.

-

Cause : L'équipement de dosage (chargeur) est imprécis, mal calibré ou manque de colorant.

-

Solution : Calibrez régulièrement le distributeur (les distributeurs gravimétriques sont plus précis que les distributeurs volumétriques). Assurer un approvisionnement suffisant en colorant. Vérifiez s'il y a un pontage dans la trémie.

-

-

Problème : Résine porteuse incompatible.

-

Cause : La résine porteuse du mélange maître n'est pas entièrement compatible avec la résine de base, ce qui empêche une bonne dispersion.

-

Solution : Utilisez un mélange maître conçu pour votre résine de base spécifique (par exemple, un mélange maître à base de PP pour la résine PP). Évitez les mélanges maîtres « universels » pour les applications critiques.

-

-

Problème : Résine de base dégradée ou colorant.

-

Cause : Rebroyage excessif (matériau retraité) avec un historique de chaleur élevé, ou résine/colorant périmé/mal stocké.

-

Solution : Minimisez l’utilisation du rebroyé, en particulier pour les couleurs sensibles. Vérifiez les dates de péremption du matériel. Stockez les matériaux dans des environnements secs et à température contrôlée.

-

-

Problème : Contamination.

-

Cause : Couleur précédente laissée dans la trémie, le baril ou le séchoir ; poussière/saleté ; ou des particules étrangères.

-

Solution : Nettoyez soigneusement tout l’équipement avant le changement de couleur. Purger la machine avec de la résine naturelle jusqu'à ce qu'elle soit complètement propre.

-

-

Problème : Humidité dans la résine.

-

Cause : Les résines hygroscopiques (par exemple, nylon, PC, ABS) n'ont pas séché correctement.

-

Solution : Veiller à des températures et des temps de séchage corrects. L'humidité peut provoquer des marques d'évasement et réagir avec les pigments.

-

B. Problèmes liés aux paramètres de traitement

-

Problème : Dégradation des couleurs (jaunissement, assombrissement, changement de teinte).

-

Cause : Température de fusion trop élevée : Surchauffe les pigments.

-

Cause : Temps de séjour trop long : Le matériau reste trop longtemps dans le fût, ce qui entraîne une dégradation thermique. Cela se produit souvent avec des tailles de tir plus petites sur des machines plus grandes.

-

Cause : Élevé Shear Heat: Une vitesse de vis excessive, une contre-pression ou des portes/buses restrictives créent une chaleur de friction.

-

Solution : Réduisez progressivement la température du canon, en commençant par la buse. Optimisez la vitesse de vis et la contre-pression. Vérifiez la taille du tir par rapport à la capacité du canon (visez 20 à 80 % de la capacité du canon). Pensez à la conception du portail/courrier.

-

-

Problème : Mauvaise dispersion (stries, tourbillons, taches).

-

Cause : Mélange insuffisant : Pas assez d’action de cisaillement ou de mélange de la vis.

-

Cause : Faible Melt Temperature: Le matériau n’est pas complètement fondu, ce qui gêne la dispersion des pigments.

-

Solution : Augmentez légèrement la température de fusion (avec précaution, en évitant la dégradation). Augmentez la contre-pression (fournit plus de mélange). Envisagez une conception de vis différente avec plus d’éléments de mélange (par exemple, une pointe de vis de mélange). Augmentez légèrement le temps de maintien.

-

-

Problème : Changement de couleur dû à la température du moule.

-

Cause : Des variations importantes de température du moule peuvent affecter la cristallisation des résines semi-cristallines, modifiant la brillance et la couleur perçue.

-

Solution : Maintenez une température de moule constante à l’aide d’une TCU (unité de contrôle de la température) fiable.

-

C. Problèmes liés à l'équipement

-

Problème : Stries de couleur/visibilité des lignes de soudure.

-

Cause : Mauvais mélange dans la buse ou dans les canaux chauds. Obstructions sur le chemin de fusion.

-

Solution : Vérifiez la buse pour déceler toute obstruction. Assurez-vous que les canaux chauds sont propres et chauffés uniformément. Considérons un mélangeur statique dans la buse.

-

-

Problème : Mélange inégal dans des moules multi-cavités.

-

Cause : Coureurs déséquilibrés entraînant des débits et des historiques de chaleur différents dans les cavités.

-

Solution : Optimisez l’équilibre des coureurs. Si possible, utilisez un dosage séparé pour les cavités critiques dans les systèmes avancés.

-

Meilleures pratiques pour maintenir la cohérence des couleurs

-

Établir des normes claires : Travaillez toujours avec une puce de couleur physique approuvée et spécifiez une plage Delta E ($\Delta E$) acceptable.

-

Étalonnage régulier de l'équipement : Calibrez régulièrement les doseurs, les régulateurs de température et les séchoirs.

-

Contrôle des processus : Documentez et respectez strictement les paramètres de traitement validés pour chaque pièce et couleur.

-

Traçabilité des matériaux : Les numéros de lot pour la résine et les colorants doivent être suivis.

-

Formation des opérateurs : Former les opérateurs à la manipulation appropriée des matériaux, au fonctionnement du chargeur et à l'évaluation visuelle des couleurs.

-

Utilisation de la cabine lumineuse : Effectuez des contrôles visuels sous une cabine lumineuse standardisée pour détecter le métamérisme.

-

Contrôles de qualité : Effectuez des contrôles de couleur réguliers à l'aide d'un colorimètre ou d'un spectrophotomètre pendant la production.