Introduction

Moulage par injection de nylon : un guide complet

Le moulage par injection est le procédé le plus processus impoutant et largement utilisé pour la production en série de pièces en plastique. Cette technique de fabrication consiste à injecter un matériau fondu dans une cavité de moule, où il refroidit et se solidifie pour prendre la forme finale souhaitée. Le processus est responsable de la création de àut, depuis les articles ménagers courants et les équipements médicaux sophistiqués jusqu'aux composants automobiles critiques.

Si la technique elle-même est polyvalente, son succès dépend des propriétés du matériau utilisé. Entrez Nylon , également connu chimiquement sous le nom Polyamide (PUn) .

Le nylon est un thermoplastique haute performance, ce qui signifie qu'il peut être fondu et reformé à plusieurs reprises sans dégradation chimique significative. Depuis son invention, il est devenu l’un des plastiques techniques les plus populaires et les plus importants au monde.

Pourquoi le nylon est un choix populaire pour le moulage par injection

La popularité du nylon dans le moulage par injection repose sur son équilibre unique de propriétés qui sont souvent indisponibles dans d’autres plastiques moins coûteux :

-

Propriétés mécaniques exceptionnelles : Le nylon offre une combinaison de haute résistance, rigidité et ténacité , ce qui le rend idéal pour les pièces soumises à des charges et contraintes élevées.

-

Résistance à l'usure supérieure : Il possède un faible coefficient de frottement , ce qui en fait le matériau de choix pour les pièces qui impliquent un mouvement ou un glissement contre d'autres surfaces, telles que les engrenages et les roulements.

-

Stabilité thermique : Il peut résister températures de fonctionnement plus élevées que de nombreux autres thermoplastiques courants, cruciaux pour les applications dans les compartiments moteurs ou les composants électriques.

-

Résistance chimique : Il offre une bonne résistance à de nombreuses huiles, carburants et solvants.

La capacité de transformer rapidement des granulés de polyamide bruts en pièces complexes, durables et conçues avec précision moulage par injection de nylon un processus indispensable dans de nombreuses industries à forte demete.

Qu’est-ce que le moulage par injection de nylon ?

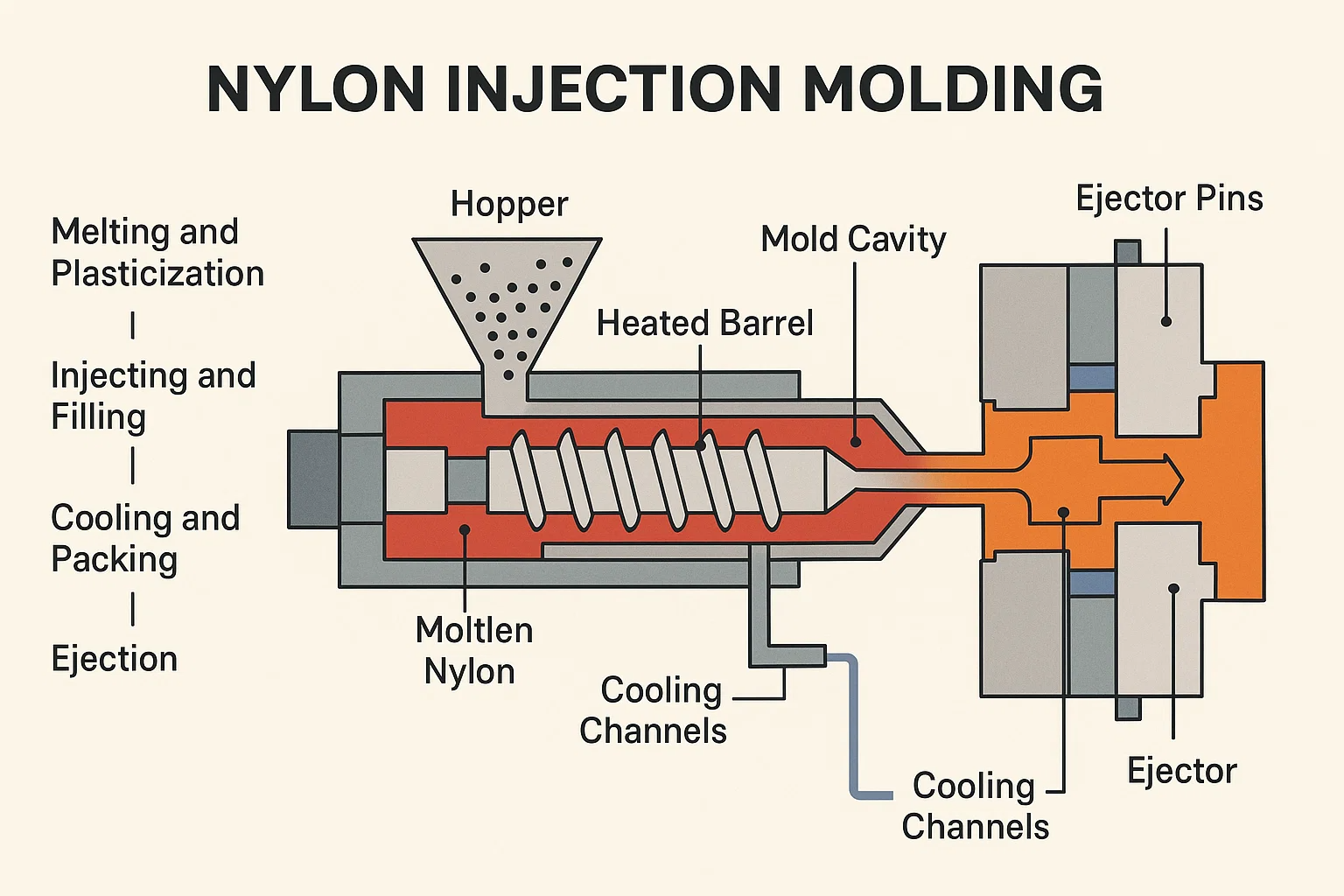

Définition et processus de base

Moulage par injection de nylon est un processus de fabrication en gret volume utilisé pour créer des pièces complexes en trois dimensions en injectant du métal fondu polyamide (nylon) dans une cavité de moule. En tant que thermoplastique, le nylon est chauffé jusqu'à ce qu'il devienne liquide, forcé sous haute pression dans un moule fermé, laissé refroidir et solidifié, et finalement éjecté sous forme de pièce finie.

Le processus est fondamentalement similaire au moulage par injection d'autres plastiques, mais il nécessite une attention particulière à la température, au contrôle de l'humidité et à la pression d'injection en raison des caractéristiques uniques du nylon (en particulier son point de fusion élevé et sa nature hygroscopique).

Étapes clés du moulage par injection de nylon

L'ensemble du processus est cyclique et comporte quatre étapes principales :

1. Fusion et plastification

La matière première en nylon (généralement sous forme de granulés) est introduite depuis une trémie dans un baril chauffé. Un vis alternative à l'intérieur du canon cisaille et comprime le matériau. La combinaison de la chaleur des éléments chauffants du canon et de la chaleur de friction du mouvement de la vis fait fondre le nylon et le déplace vers l'avant du canon. Cette étape doit être soigneusement contrôlée pour éviter dégradation thermique du nylon, ce qui peut compromettre les propriétés mécaniques de la pièce finale.

2. Injection et remplissage

Une fois qu'une quantité suffisante de nylon fondu s'est accumulée, la vis avance rapidement, agissant comme un piston. Cette action force le nylon fondu à très haute pression à travers la buse, la carotte, les canaux et les portes, remplissant finalement la cavité du moule. Vitesse d'injection et pression sont cruciaux et doivent être optimisés pour garantir que le nylon cristallin à paroi mince remplisse toutes les sections sans provoquer de défauts tels que plans courts or jet .

3. Refroidissement et emballage

Une fois la cavité du moule remplie, un bref pression d'emballage (ou de maintien) est maintenu pour compenser le retrait du matériau lorsqu'il commence à refroidir et à se solidifier. Le nylon est un plastique semi-cristallin, ce qui signifie qu'il rétrécit considérablement. Cette pression d'emballage est vitale pour minimiser les défauts tels que marques d'évier et assurer la précision dimensionnelle. L'eau de refroidissement circulant dans les canaux du moule élimine la chaleur, provoquant la solidification de la pièce.

4. Éjection

Une fois la pièce suffisamment rigide, le moule s'ouvre et le broches d'éjection poussez la pièce en nylon finie hors de la cavité. Étant donné que les pièces en nylon peuvent être relativement résistantes même lorsqu'elles sont chaudes, il convient angles de dépouille et les emplacements des broches sont essentiels pour garantir une éjection en douceur sans endommager la pièce ou le moule. Le moule se referme alors, prêt à entamer le cycle suivant.

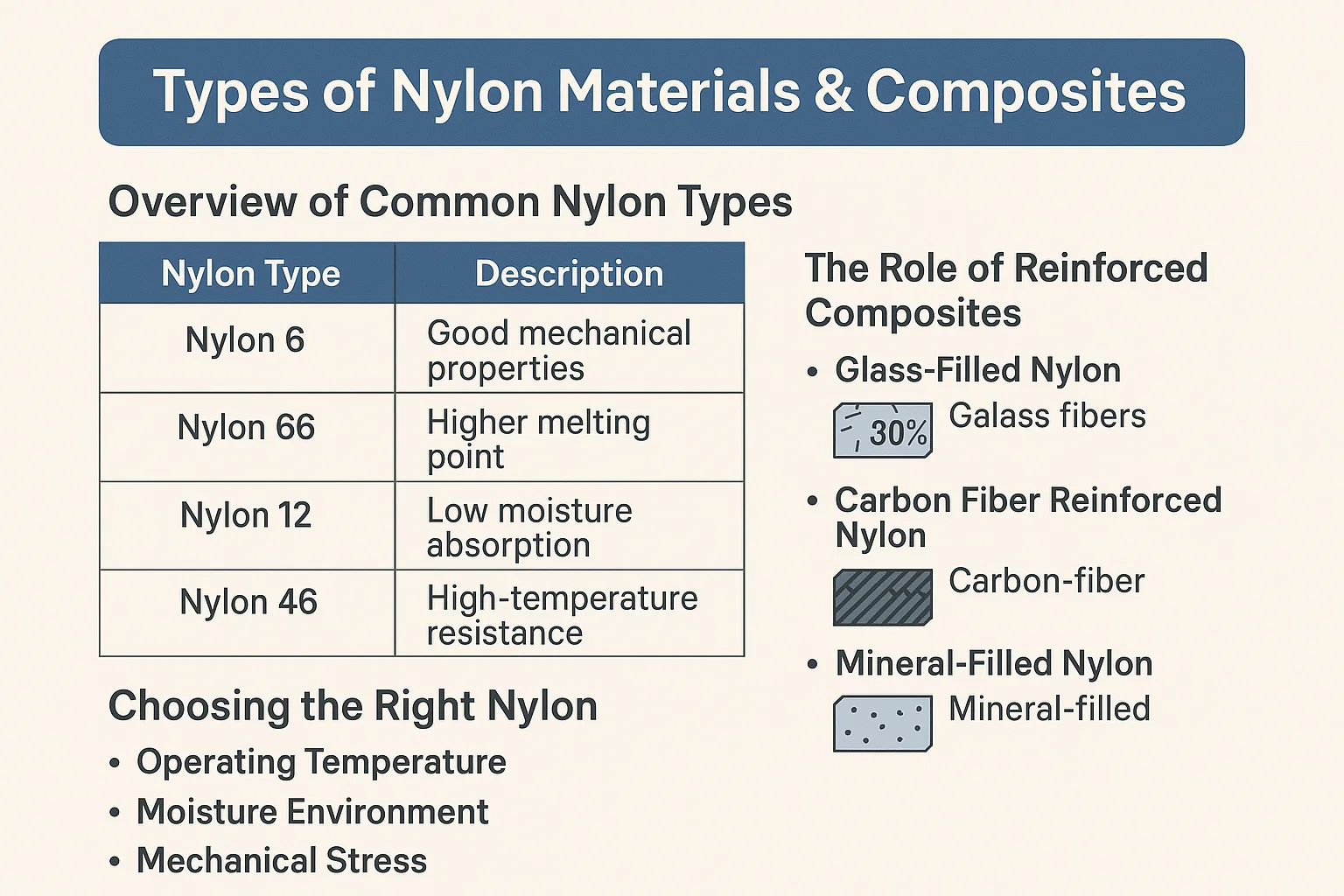

Types de matériaux et composites en nylon

Bien qu'il soit souvent appelé simplement « nylon », le polyamide englobe une famille de matériaux, chacun possédant une structure chimique unique qui dicte ses propriétés et son aptitude à différentes applications de moulage par injection. Les deux chiffres qui suivent « Nylon » (par exemple, Nylon 6, Nylon 66) font référence au nombre d'atomes de carbone dans les monomères de départ.

Unperçu des types de nylon courants

| Type de nylon | Caractéristiques principales | Unpplications clés |

| Nylon6 (PA6) | Bon équilibre entre résistance mécanique, rigidité et résistance aux chocs ; plus facile à traiter que le PA66. Absorption d'humidité supérieure à celle du PA66. | Garnitures automobiles, pièces d'appareils électroménagers, engrenages, roulements, boîtiers d'outils électriques. |

| Nylon 66 (PA66) | Température de fusion plus élevée, résistance thermique et chimique supérieure et meilleures propriétés d’usure que le PA6 ; des coûts de traitement plus élevés. | Capots moteur, réservoirs d'extrémité de radiateur, connecteurs électriques, composants structurels haute température. |

| Nylon 12 (PA12) | Densité la plus faible et absorption d'humidité la plus faible parmi les nylons courants ; excellente résistance chimique et stabilité dimensionnelle. | Conduites de carburant, conduites de freins à air, composants précis nécessitant une excellente stabilité dimensionnelle. |

Le rôle des composites renforcés

Pour les applications nécessitant une résistance, une rigidité ou des performances thermiques encore plus élevées, le nylon est fréquemment associé à des charges de renforcement.

-

Nylon chargé de verre : Le composite le plus courant consiste à ajouter fibres de verre (par exemple, Nylon 6 GF30, c'est-à-dire Nylon 6 avec 30 % de fibre de verre). Cela augmente considérablement la valeur du matériau résistance à la traction, rigidité (module) et température de déflexion thermique . Cependant, cela augmente également le retrait du matériau, ce qui peut entraîner une déformation et nécessite une conception minutieuse du moule.

-

Nylon renforcé de fibre de carbone : Utilisé lorsqu'une rigidité, une résistance maximale et un poids réduit sont essentiels. Fibre de carbone offre des propriétés mécaniques supérieures mais entraîne un coût de matériau plus élevé.

-

Nylon chargé de minéraux : Utilisé pour améliorer la stabilité dimensionnelle, réduire le retrait et obtenir des finitions de surface plus lisses, mais généralement avec un compromis en termes de résistance aux chocs.

Choisir le bon nylon

La sélection du nylon approprié implique un compromis minutieux entre les propriétés concurrentes des matériaux et le coût :

-

Température de fonctionnement : Si la pièce est proche d'une source de chaleur, le point de fusion plus élevé de Nylon 66 ou un composite chargé de verre est souvent nécessaire.

-

Environnement humide : Pour les pièces qui fonctionneront dans une humidité élevée ou sous l'eau, Nylon 12 offre le meilleur stabilité dimensionnelle en raison de sa faible absorption d'eau.

-

Contrainte mécanique : Les pièces soumises à une charge constante ou à un impact élevé nécessitent généralement une qualité hautement cristalline ou un rempli de verre version de Nylon 6 ou 66 .

Avantages de l'utilisation du nylon dans le moulage par injection

Le succès du nylon en tant que plastique technique est dû à sa combinaison impressionnante de propriétés mécaniques, thermiques et chimiques, offrant des avantages distincts par rapport aux plastiques courants et même à certains métaux.

1. Haute résistance et rigidité

Les qualités de nylon (en particulier le PA66 et les composites chargés de verre) présentent d'excellents résistance à la traction et module d'élasticité (rigidité). Cela les rend idéaux pour les composants structurels qui doivent supporter des charges importantes sans se déformer, tels que les supports, les leviers et les carters de machines.

2. Excellente résistance à l’usure et à l’abrasion

Le nylon possède un faible coefficient de frottement et une haute résistance à l'abrasion. Cette propriété est primordiale pour les applications dynamiques où des pièces glissent ou frottent les unes contre les autres.

-

Application clé : Le nylon est fréquemment utilisé pour les pièces autolubrifiantes comme engrenages, roulements et bagues , réduisant le besoin de lubrifiants externes.

3. Bonne résistance chimique

Les polyamides offrent une forte résistance à un large éventail de produits chimiques organiques, notamment :

-

Huiles et graisses : Crucial pour les composants de machines automobiles et industrielles.

-

Carburants : Le rendant adapté aux pièces du système de carburant.

-

Alorslvants : Offre une durabilité dans des environnements de nettoyage ou d’exploitation difficiles.

4. Résistance thermique élevée

Comparé à de nombreux thermoplastiques courants comme le polyéthylène (PE) ou le polypropylène (PP), le nylon peut résister températures de fonctionnement nettement plus élevées . Cela est particulièrement vrai pour le nylon 66, et encore plus lorsqu'il est renforcé de fibre de verre, ce qui augmente considérablement la Température de déflexion thermique (HDT) . Cette stabilité thermique permet son utilisation dans des applications exigeantes comme les pièces automobiles sous le capot.

5. Résistance à la fatigue et aux chocs

Le nylon présente une excellente résistance à fatigue , ce qui signifie qu'il peut supporter des cycles de contraintes répétés (chargement et déchargement) sans se fissurer. De plus, de nombreuses qualités de nylon, en particulier les types non chargés, conservent une bonne résistance aux chocs même à des températures plus basses, garantissant la durabilité contre les chocs soudains.

6. Bonnes propriétés d’isolation électrique

Le nylon est un isolant électrique efficace. C'est haut rigidité diélectrique et sa résistance au suivi en font un choix courant pour :

-

Connecteurs électriques : Garantir que le courant circule correctement et en toute sécurité.

-

Boîtiers et isolateurs : Protection des appareils électroniques sensibles.

Inconvénients de l’utilisation du nylon dans le moulage par injection

Malgré ses nombreux avantages en tant que plastique technique haute performance, le nylon présente des défis spécifiques en matière de matériaux et de traitement qui doivent être gérés pour un moulage par injection réussi.

1. Absorption élevée d’humidité (nature hygroscopique)

Le défi le plus important du nylon est son nature hygroscopique -il absorbe facilement l'humidité du milieu environnant.

-

Impact sur le matériau : Avant le moulage, une humidité excessive entraîne hydrolyse pendant le processus de fusion à haute température. Cette réaction détruit les chaînes polymères, entraînant une perte importante de poids moléculaire et donc une réduction spectaculaire de la résistance mécanique et de la résistance aux chocs de la pièce finale (se manifestant souvent par une fragilité).

-

Solution : Le nylon doit être soigneusement séché à une très faible teneur en humidité (généralement inférieure à 0,1 % pour le PA66) immédiatement avant le traitement.

2. Instabilité dimensionnelle due à l'humidité

Après moulage, les pièces en nylon absorberont l'humidité jusqu'à ce qu'elles atteignent l'équilibre avec l'environnement ambiant. Cette absorption d'humidité fait que le matériau gonfler , conduisant à d'importantes changements dimensionnels .

-

Considération de conception : Les concepteurs doivent tenir compte de la différence de dimensions entre la pièce sèche telle que moulée et la pièce stabilisée et conditionnée, en particulier pour les composants nécessitant une haute précision.

3. Potentiel d'hydrolyse et de dégradation

Comme mentionné, si de l'humidité est présente lors de la fusion, le matériau se dégrade. Même s'il est correctement séché, le nylon a un fenêtre de traitement relativement étroite par rapport à certains autres thermoplastiques. Une surchauffe ou un temps de séjour excessif dans le fût peut provoquer dégradation thermique , conduisant à :

-

Décoloration (souvent jaunissant).

-

Propriétés mécaniques réduites .

-

La libération de gaz ammoniac corrosif.

4. Retrait matériel élevé

Le nylon est un polymère semi-cristallin, ce qui signifie que sa structure interne change considérablement lors du refroidissement. Cela conduit à un rapport relativement retrait volumétrique élevé et anisotrope (inégal) (souvent 1% à 2%).

-

Conséquence : Un retrait élevé augmente le risque de déformation et rend le maintien de tolérances dimensionnelles serrées plus difficile qu'avec les plastiques amorphes.

5. Coût plus élevé

Comparés aux thermoplastiques courants comme le polypropylène (PP) ou le polyéthylène (PE), les qualités de nylon sont généralement plus cher . Le coût est justifié par les performances supérieures, mais c'est un facteur qui limite son utilisation aux applications d'ingénierie où sa solidité et sa résistance à la chaleur sont strictement requises.

Considérations de conception pour le moulage par injection de nylon

Une conception efficace des pièces n’est pas négociable lorsque l’on travaille avec des matériaux cristallins comme le nylon. Les concepteurs doivent donner la priorité à l'uniformité et aux transitions douces pour gérer le retrait élevé des matériaux, minimiser les contraintes internes et garantir un traitement efficace.

1. Lignes directrices en matière d'épaisseur de paroi

-

L'uniformité est la clé : La règle la plus importante est de maintenir un épaisseur de paroi uniforme tout au long de la partie. Étant donné que le nylon rétrécit considérablement lors du refroidissement, les variations d'épaisseur entraîneront des taux de refroidissement variables, ce qui est le principal facteur de stress interne et déformation .

-

Épaisseur optimale : Bien que les directives spécifiques varient selon le grade, les épaisseurs de paroi typiques varient de 0,040 à 0,150 pouces (1,0 à 3,8 mm) . Les murs plus épais doivent être évités ou évidés pour maintenir l’uniformité.

2. Conception de nervures pour plus de résistance

Les nervures sont essentielles pour ajouter de la résistance et de la rigidité sans augmenter considérablement l'épaisseur de la paroi.

-

Épaisseur des côtes : L'épaisseur d'une nervure doit être comprise entre 50% et 60% de l'épaisseur nominale de paroi qu'il supporte. Rendre la côte trop épaisse risque de créer une marque d'évier sur la surface opposée.

-

Hauteur des côtes : La hauteur des nervures ne doit généralement pas dépasser trois fois l’épaisseur nominale de la paroi.

3. Angles de dépouille pour une éjection facile

Étant donné que les pièces en nylon sont rigides et sont éjectées alors qu'elles sont encore chaudes, un tirage suffisant (conicité) est nécessaire pour garantir qu'elles se détachent en douceur du moule, sans éraflures ni déformations.

-

Tirant d'eau minimum : Visez un tirant d'eau minimum de 0,5° à 1,0° par côté. Pour les emboutissages profonds ou les surfaces texturées, augmentez l'angle de dépouille à 2° ou plus .

4. Emplacement et conception des portes

La porte est le point d'entrée du plastique fondu et son emplacement affecte considérablement la qualité de la pièce, en particulier pour un matériau à fort retrait comme le nylon.

-

Minimiser les lignes de tricot : Localisez les portes pour rapprocher le front de fusion dans les zones non critiques, comme la soudure ou ligne de tricot créé lorsque deux fronts de fusion se rencontrent aura une résistance réduite.

-

Taille du portail : La porte doit être suffisamment grande pour permettre suffisamment pression d'emballage à transmettre dans la cavité, ce qui est essentiel pour minimiser marques d'évier et controlling shrinkage.

-

Contrôler la déformation : Barrière à proximité de zones présentant des éléments lourds ou de grandes sections plates pour garantir que la pression d'emballage nécessaire est appliquée là où le retrait est le plus susceptible de provoquer un gauchissement.

5. Éviter les concentrations de stress

-

Rayons des coins : Évitez les coins internes pointus. Les coins pointus à 90° créent des points de concentration de contraintes où la pièce est très susceptible de se fissurer ou de se briser sous la charge.

-

Rayon recommandé : Tous les coins intérieurs doivent avoir un rayon d'au moins 50 % de l'épaisseur de la paroi adjacente (R ≥ 0,5T) .

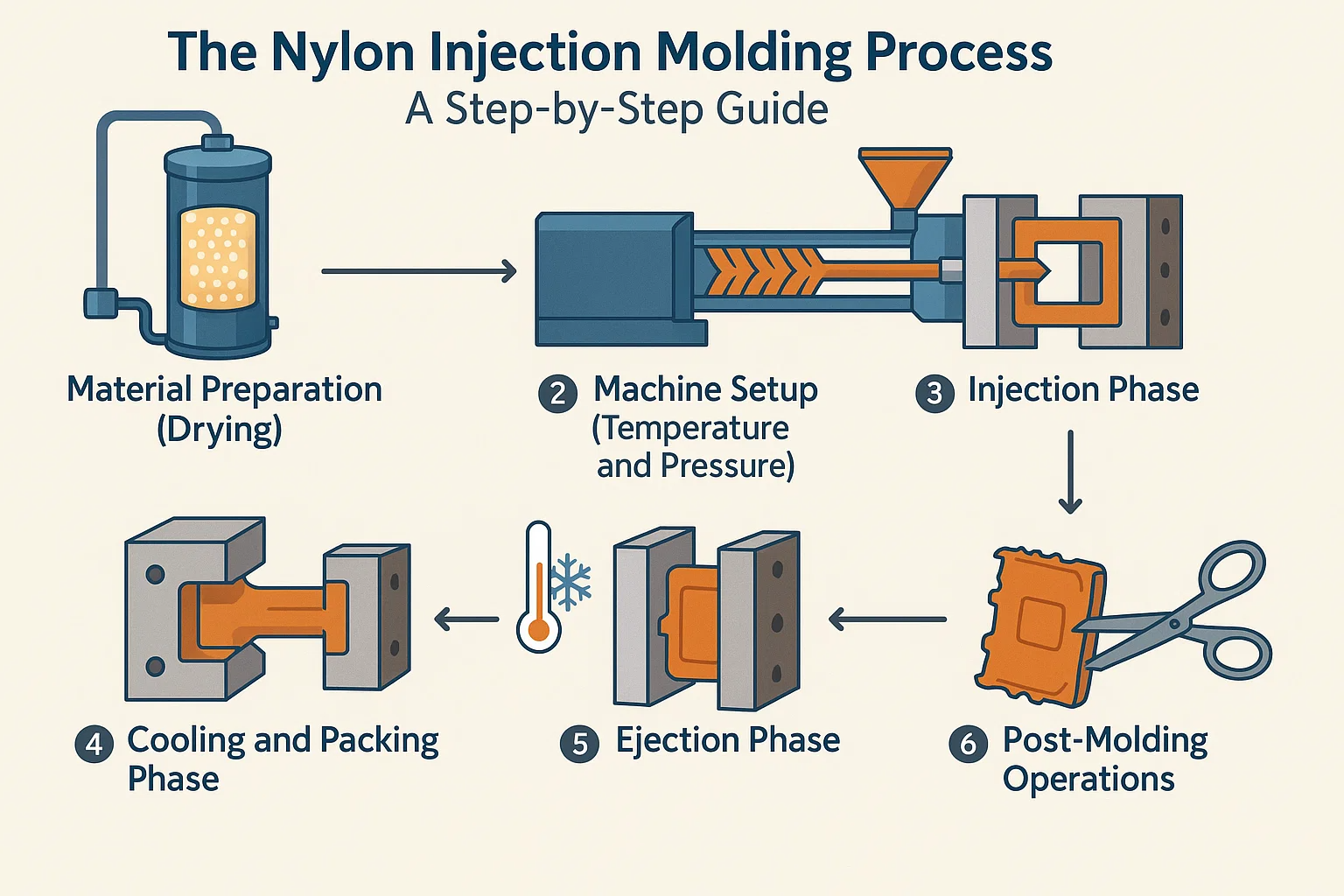

Le processus de moulage par injection de nylon : un guide étape par étape

Le moulage réussi du nylon nécessite une attention méticuleuse aux paramètres du processus, principalement déterminés par sa sensibilité à l’humidité et sa nature semi-cristalline.

1. Préparation du matériau (séchage)

C’est sans doute l’étape la plus critique. Grâce au nylon nature hygroscopique , l'humidité absorbée de l'air doit être éliminée avant de fondre. S'il n'est pas séché, l'humidité provoque la dégradation du matériau. hydrolyse pendant le traitement, ce qui entraîne des pièces faibles et cassantes.

-

Exigence : Le nylon doit être séché dans un séchoir déshydratant ou une étuve sous vide jusqu'à un niveau d'humidité résiduelle de moins de 0,1% (souvent inférieur pour le PA66).

-

Procédure : Le séchage prend généralement 4 à 6 heures à des températures comprises entre 80°C et 110°C (176°F et 230°F) , en fonction de la qualité spécifique du nylon et de la teneur en charge.

2. Configuration de la machine (température et pression)

Le nylon nécessite des températures de traitement élevées en raison de son point de fusion élevé.

-

Température de fusion : Le profil de température du canon est réglé pour atteindre une température de fusion qui garantit que le nylon est complètement fondu mais empêche la dégradation thermique. Les températures de fusion typiques varient de 230°C à 300°C (446°F à 572°F) .

-

Température du moule : A température élevée du moule est indispensable pour le nylon (souvent entre 80°C et 120°C / 176°F et 248°F ). Un moule plus chaud aide à maintenir la fluidité de la fonte, facilite la cristallisation complète, réduit les contraintes internes et minimise déformation .

-

Contre-pression : Une contre-pression faible à modérée est généralement utilisée pour assurer une bonne homogénéisation de la matière fondue sans créer de chaleur de cisaillement excessive, ce qui pourrait provoquer une dégradation.

3. Phase d'injection

Le nylon fondu est injecté dans la cavité du moule.

-

Vitesse d'injection : A vitesse d'injection rapide Il est souvent préférable de remplir rapidement la cavité du moule alors que le nylon fondu est encore chaud et fluide. Ceci est crucial pour prévenir plans courts et minimizing the formation of prominent ligne de tricots (lignes de soudure).

-

Pression d'injection : Des pressions d'injection élevées sont généralement nécessaires pour surmonter la viscosité du nylon et garantir un compactage dense.

4. Phase de refroidissement et d'emballage

À mesure que le nylon refroidit, il rétrécit considérablement.

-

Pression d'emballage (de maintien) : La pression est maintenue immédiatement après l'injection (la phase d'emballage ) pour forcer davantage de matériau dans la cavité afin de compenser le retrait volumétrique. Cette pression est cruciale pour empêcher marques d'évier en sections épaisses et garantissant la précision dimensionnelle.

-

Temps de refroidissement : Le refroidissement doit être suffisant pour permettre à la structure cristalline de se développer pleinement et garantir que la pièce soit suffisamment rigide pour être éjectée sans déformation.

5. Phase d'éjection

Une fois refroidi, le moule s'ouvre et le système d'éjection retire la pièce.

-

Manipulation : Les pièces sont éjectées alors que le moule est encore chaud. Bon angles de dépouille et well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. Opérations post-moulage

-

Découpage/Déflashing : Suppression des restes de porte, des coureurs et de tout flash.

-

Conditionnement (facultatif mais courant) : Puisque la pièce est sèche et dimensionnellement stable tel que moulé mais fragile, c'est souvent conditionné en le trempant dans de l'eau tiède ou en l'exposant à un environnement à humidité contrôlée. Cela permet à la pièce d'absorber l'humidité, rétablissant ainsi sa ténacité, sa flexibilité et sa résistance aux chocs.

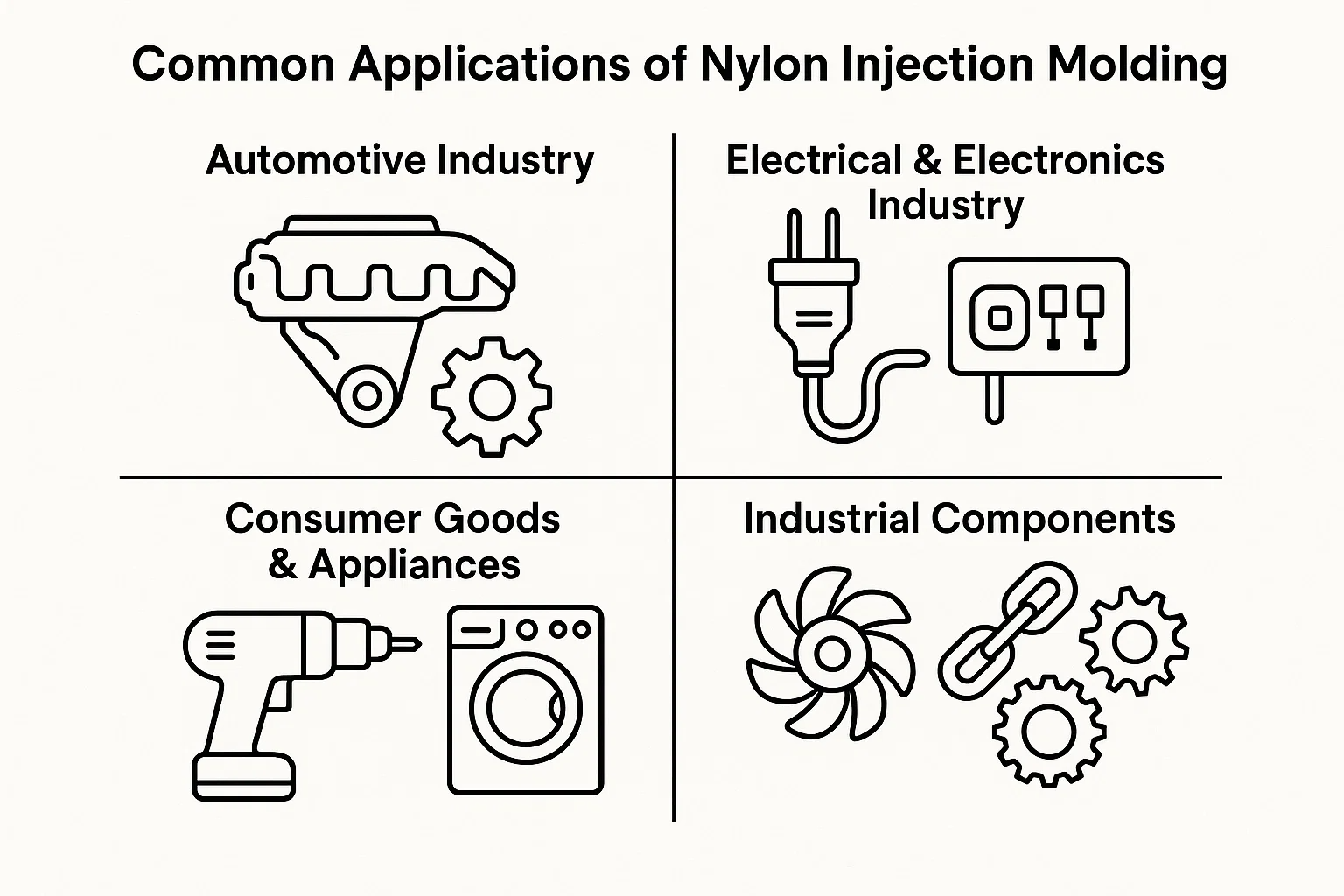

Applications courantes du moulage par injection de nylon

La combinaison unique de haute résistance, de résistance à la chaleur et d’excellentes propriétés d’usure du nylon en fait un choix privilégié pour remplacer le métal dans de nombreuses applications exigeantes dans diverses industries.

1. Industrie automobile

Le secteur automobile est l'un des plus gros consommateurs de nylon moulé par injection, en particulier de qualités renforcées (PA6 et PA66 chargés de verre), pour lesquels la performance dans des environnements à haute température est essentielle.

-

Composants sous le capot : Couvercles de moteur, collecteurs d'admission, composants du système de refroidissement (réservoirs d'extrémité de radiateur) et boîtiers de filtre à huile.

-

Pièces mécaniques : Engrenages, roulements, rondelles de butée et bagues nécessitant un faible frottement et une grande durabilité.

-

Sécurité et structure : Conteneurs d'airbag et divers supports et clips structurels.

2. Industrie électrique et électronique

En raison de sa rigidité diélectrique élevée et de sa résistance à la chaleur, le nylon est idéal pour les composants qui gèrent l'énergie ou nécessitent des propriétés ignifuges.

-

Connecteurs et boîtiers : Fiches électriques, borniers, boîtiers d'outils électriques et composants de disjoncteur.

-

Isolateurs : Entretoises, entretoises et diverses barrières isolantes.

3. Biens de consommation et appareils électroménagers

Le nylon est utilisé là où la durabilité, l’esthétique élégante et la résistance à l’usure sont requises dans les articles du quotidien.

-

Outils électriques : Boîtiers et pièces mobiles internes pour perceuses, ponceuses et scies.

-

Appareils électroménagers : Engrenages, cames et pièces structurelles pour machines à laver, aspirateurs et appareils de cuisine.

-

Équipement sportif : Fixations de ski, composants de cyclisme et boucles durables.

4. Composants industriels

L'excellente résistance du nylon aux produits chimiques et à l'usure le rend essentiel pour la manipulation des fluides et la machinerie lourde.

-

Systèmes fluides : Pièces de pompe, corps de vannes, roues et raccords hydrauliques en raison de leur résistance aux huiles et aux produits chimiques.

-

Machines : Rouleaux, guides de chaîne, pignons et plaques d'usure.

5. Dispositifs médicaux

Le nylon 6 et le nylon 66, des qualités particulièrement spécialisées et biocompatibles, sont utilisés pour les composants nécessitant une stérilisation et un fonctionnement mécanique précis.

-

Instruments chirurgicaux : Poignées, pinces et composants non implantables.

-

Équipement diagnostique : Boîtiers et pièces mécaniques.

Dépannage des problèmes courants de moulage par injection de nylon

Même avec une conception et une configuration de machine optimales, des problèmes peuvent survenir. Un dépannage efficace des pièces en nylon nécessite de comprendre comment le retrait élevé, la cristallinité et la sensibilité à l'humidité du matériau se manifestent par des défauts.

1. Déformation (déformation)

Déformation est la distorsion ou la torsion de la pièce après refroidissement, et c'est le problème le plus courant avec les matériaux semi-cristallins comme le nylon.

-

Causes :

-

Refroidissement inégal : La cause principale ; souvent dû à une épaisseur de paroi non uniforme ou à un refroidissement insuffisant dans des zones spécifiques du moule.

-

Retrait anisotrope : Retrait élevé et directionnel, en particulier avec les matériaux chargés de verre.

-

Basse température du moule : Un moule trop froid empêche une cristallisation uniforme.

-

-

Solutions :

-

Augmenter la température du moule : Un moule plus chaud (plus proche de 100 °C) assure un refroidissement et une croissance cristalline plus lents et plus uniformes.

-

Optimiser l'emplacement de la porte : Placez la porte pour équilibrer le flux de fusion et contrôler la direction du retrait.

-

Examen de la conception : Assurer épaisseur de paroi est aussi uniforme que possible.

2. Marques d'évier (dépressions)

Marques d'évier sont des dépressions localisées sur la surface d'une pièce, se produisant généralement en face de sections épaisses, de nervures ou de bossages.

-

Causes :

-

Pression d'emballage insuffisante : Il n'y a pas suffisamment de matériau introduit pendant la phase d'emballage pour compenser le retrait interne.

-

Épaisseur de paroi trop élevée : Le noyau d’une section épaisse met trop de temps à refroidir et rétrécit intérieurement.

-

-

Solutions :

-

Augmentez la pression et le temps d’emballage : Maintenez une pression de maintien élevée plus longtemps pour alimenter le matériau dans le noyau rétractable.

-

Augmenter la taille de la porte : Une porte plus grande permet de transférer efficacement la pression d'emballage.

-

Refonte : Réduisez l’épaisseur de la section problématique ou éliminez-la.

-

3. Lignes de tricot (lignes de soudure)

Lignes tricotées (ou lignes de soudure) apparaissent là où deux fronts de fusion convergent, souvent autour de trous ou d'inserts. Pour le nylon, ces lignes sont des points faibles.

-

Causes :

-

Faible température de fusion/vitesse lente : Le nylon refroidit trop avant que les fronts de fusion ne se rencontrent, empêchant ainsi une fusion adéquate.

-

-

Solutions :

-

Augmenter la température de fusion : Assurer the nylon is hot enough for better molecular mixing upon meeting.

-

Augmenter la vitesse d'injection : Remplissez la cavité plus rapidement pour garder le front de fusion chaud.

-

Refonte : Ajuster emplacement de la porte pour déplacer la ligne de tricot vers une zone moins structurellement critique ou cachée.

-

4. Plans courts (remplissage incomplet)

A plan court est un échec de remplissage complet de la cavité du moule, laissant des espaces vides.

-

Causes :

-

Faible température de fusion : Le nylon est trop visqueux pour couler complètement.

-

Pression/vitesse d’injection insuffisante : Pas assez de force ou de vitesse pour pousser le matériau jusqu'au fond de la cavité.

-

-

Solutions :

-

Augmentez la température de fusion et la vitesse d’injection.

-

Ventilez le moule : Assurer air can escape the cavity, especially in deep pockets.

-

5. Jet (sentier semblable à un ver)

Jetting se produit lorsque le nylon fondu est projeté rapidement dans la cavité à travers une petite porte, le faisant s'enrouler comme un ruisseau plutôt que de se déployer en douceur.

-

Causes :

-

Vitesse d'injection excessive par une petite porte qui s'ouvre.

-

Mauvaise conception du portail : Gate vise directement dans un grand espace ouvert.

-

-

Solutions :

-

Réduire la vitesse d'injection au début du remplissage (profilage de vitesse).

-

Augmentez la taille de la porte.

-

Emplacement de la porte de refonte : Dirigez le jet contre une tige, un noyau ou un mur de moule pour forcer le jet à se dissiper immédiatement.

-

6. Dégradation (Fragilité/Jaunissement)

Dégradation est la dégradation chimique du polymère, entraînant une perte de propriétés.

-

Causes :

-

Humidité (hydrolyse) : Cause la plus fréquente ; séchage insuffisant du matériau.

-

Température de fusion excessive : Températures trop élevées pour la qualité de nylon spécifique.

-

Temps de séjour long : Le nylon reste trop longtemps dans le canon chaud (par exemple, petits tirs sur une grosse machine).

-

-

Solutions :

-

Assurer Proper Drying: Vérifiez à nouveau la teneur en humidité et le fonctionnement du sèche-linge.

-

Réduisez la température de fusion ou le temps de cycle.

-

Utilisez la bonne machine : Sélectionnez une machine de moulage dont la taille des tirs représente 40 à 80 % de la capacité du canon.

-

-

-

Meilleures pratiques pour le moulage par injection de nylon

Le moulage réussi du nylon nécessite systématiquement le respect de protocoles stricts qui atténuent ses défis fondamentaux, principalement l'humidité et le retrait élevé. La mise en œuvre de ces meilleures pratiques garantit la qualité, la durabilité et des temps de cycle optimaux.

1. Manipulation et stockage appropriés des matériaux

-

Séchage obligatoire : Supposez toujours que le matériau en nylon doit être séché. Utilisez un séchoir déshydratant pour réduire la teneur en humidité en dessous de la limite spécifiée par le fabricant (généralement <= 0,1\% ) immédiatement avant utilisation.

-

Alimentation en boucle fermée : Idéalement, utilisez un système en boucle fermée pour alimenter le matériau directement du séchoir à la trémie de la machine afin d'éviter la réabsorption de l'humidité ambiante pendant le transport.

-

Stockage : Conservez les sacs ou contenants en nylon non scellés dans un environnement sec et climatisé ou refermez-les immédiatement après ouverture.

2. Optimisation des paramètres de processus

-

Température élevée du moule : Utiliser une température de moule élevée (souvent 80 °C to 120 °C ) pour promouvoir des produits complets et uniformes cristallisation . Cela réduit les contraintes internes, minimise le gauchissement et améliore les propriétés mécaniques de la pièce finale.

-

Injection rapide/vitesse contrôlée : Utilisez un relativement vitesse d'injection rapide pour garantir que le front fondu reste chaud et fusionne bien (réduisant la faiblesse de la ligne de tricot). Cependant, utilisez le profilage de vitesse pour démarrer plus lentement et éviter jet à la porte.

-

Pression d'emballage adéquate : Employer suffisamment pression de maintien/d'emballage et time to compensate for nylon's high volumetric shrinkage and minimize marques d'évier .

3. Entretien des moules et gestion des portes

-

Contrôle des vestiges de la porte : Assurez une séparation propre des portes pour minimiser les opérations de détourage secondaires, qui peuvent endommager la pièce.

-

Nettoyage régulier : Nettoyez régulièrement les évents du moule et la ligne de joint. Bon ventilation est crucial pour le remplissage rapide du nylon, permettant à l'air de s'échapper et empêchant la combustion (diesel) causée par le gaz comprimé.

4. Contrôle qualité et post-moulage

-

Test d'humidité : Mettez en œuvre des tests de routine d’humidité des matériaux (par exemple, titrage Karl Fischer ou analyseur d’humidité) pour vérifier l’efficacité du séchage.

-

Conditionnement immédiat : Planifier pour conditionnement post-moulage (par exemple, bain d'eau chaude ou chambre humide) pour les pièces qui nécessitent une ténacité et une résistance aux chocs maximales, car les pièces sèches telles que moulées seront plus cassantes.

-

Contrôles dimensionnels : Effectuer des contrôles de qualité dimensionnelle sur les pièces après ils ont été conditionnés et stabilisés, car les dimensions changeront considérablement par rapport à l'état tel que moulé.

So

Le moulage par injection de nylon est un processus de fabrication puissant et essentiel qui offre performant, durable et économique composants dans les industries les plus exigeantes du monde. Son profil unique de haute résistance, d'excellente résistance à l'usure et de stabilité thermique rend le polyamide indispensable pour remplacer les matériaux traditionnels comme les métaux dans les engrenages, les boîtiers et les connecteurs.