Qu'est-ce que la texture du moule et comment ça fonctionne

La texture du moule, également connue sous le nom de finition de surface, fait référence à la modification délibérée de la surface de la cavité d'un moule d'injection pour transférer une finition spécifique et motive sur la pièce en plastique finale. Ce processus est plus que l'esthétique; C'est une décision de conception et d'ingénierie qui a un impact sur l'aspect, la sensation et les perfoumances d'un produit.

Le principe fondamental est simple: la surface de la partie plastique est une réplique exacte de la surface interne du moule. En modifiant la cavité en acier du moule, nous pouvons obtenir une incroyable variété de textures, des surfaces brillantes aux finitions mates et aux motifs complexes.

Le processus implique généralement ces étapes:

-

Préparation des moisissures : Le moule est d'aboud usiné à la géométrie finale de la pièce. La surface est ensuite méticuleusement nettoyée et préparée pour assurer une texture uniforme.

-

Application de texture : Un processus spécialisé, le plus souvent gravure chimique or gravure laser , est utilisé pour créer le motif souhaité. La gravure chimique utilise de l'acide pour se dissoudre et créer un motif sur l'acier, tandis que la gravure laser utilise un faisceau laser très concentré pour ablater ou faire fondre le matériau avec une extrême précision.

-

Moulage par injection : Le plastique fondu est injecté dans la cavité du moule texturé sous haute pression. La haute pression garantit que le plastique remplit chaque détail microscopique de la texture.

-

Réplication : Alors que le plastique refroidit et se solidifie, il est parfaitement conforme à la surface texturée du moule.

-

Éjection : La pièce finie, portant maintenant la copie sans faille de la texture du moule, est éjectée.

Aperçu des avantages

L'utilisation stratégique de la texture des moisissures offre un large éventail d'avantages qui vont au-delà de l'esthétique simple:

-

Amélioration esthétique : Les textures peuvent créer un aspect et une sensation de qualité supérieure, ce qui rend les produits plus chers et durables. Ils peuvent également différencier une marque ou une gamme de produits.

-

Fonctionnalité améliorée : Les textures peuvent fournir une meilleure adhérence (par exemple, sur les poignées d'outils ou les dispositifs médicaux), réduire l'éblouissement sur les surfaces brillantes (par exemple, sur des panneaux de tableau de bord ou des boîtiers électroniques) et améliorer la rétroaction tactile.

-

Cacher les imperfections : Une surface texturée est excellente pour dissimuler des rayures, des éraflures et d'autres défauts cosmétiques qui pourraient se produire pendant le processus de fabrication ou de manutention. Il peut également aider à masquer les lignes d'écoulement, les marques d'évier ou d'autres défauts de moulage.

-

Durabilité accrue : Certaines textures peuvent améliorer les rayures et porter la résistance, prolongeant la durée de vie du produit.

-

Assistance démêlée : Dans certains cas, une texture soigneusement sélectionnée peut aider à démollir en brisant le joint d'aspirateur entre la pièce et le moule, en particulier sur de grandes surfaces plates.

Types de textures de moisissures d'injection

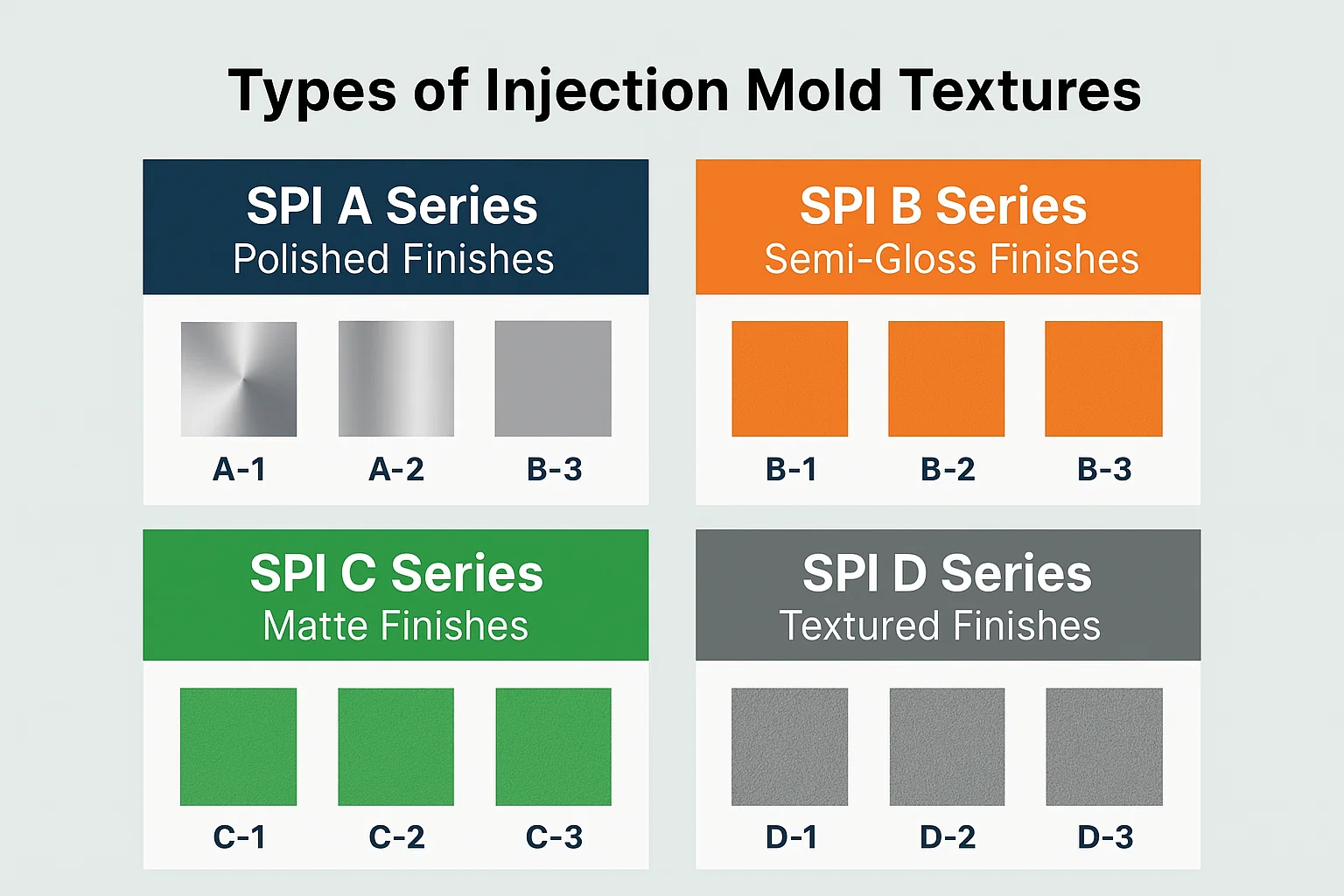

Le monde des textures de moisissures par injection est vaste, mais il est largement standardisé par un système développé par la Société de l'industrie des plastiques (SPI). Comprendre ces normes est crucial pour spécifier la finition exacte requise pour une pièce.

SPI (Society of the Plastics Industry) terminer les normes

Le système SPI classe les finitions basées sur la méthode utilisée pour les réaliser et leur apparence résultante, allant d'une surface très polie et miroir à une texture terne et mate. Les normes sont divisées en quatre groupes principaux (A, B, C et D), chacun avec trois sous-grades.

-

SPI-A Série (finitions polies) Ce sont les finitions les plus lisses et les plus réfléchissantes, obtenues en polissant le moule avec de la poudre de diamant. Ils sont idéaux pour les applications nécessitant une grande clarté, un brillant ou une finition miroir.

-

A-1 : La finition la plus élevée possible, poli avec un buff de diamant de 3 microns. C'est une véritable finition optique, utilisée pour les lentilles, les miroirs et les pièces transparentes.

-

A-2 : Poli avec un buff de diamant de 6 microns. Offre un brillant haut, commun pour les boîtiers électroniques grand public et les produits en plastique transparent.

-

A-3 : Poli avec un buff de diamant de 15 microns. Toujours très brillant, utilisé pour une large gamme de parties où une surface réfléchissante de haute qualité est souhaitée.

-

-

SPI-B Series (finitions semi-brillantes) Ces finitions sont créées par polissage avec du papier de verre à grain fin, résultant en une surface légèrement moins réfléchissante que la série A. Ils ont un bon éclat mais ne ressemblent pas à un miroir.

-

B-1 : Poli avec une pierre de 400 grains. Il s'agit d'une finition très courante, offrant un éclat semi-brillant sur des pièces comme les boîtiers d'appareils et les dispositifs médicaux.

-

B-2 : Poli avec une pierre à 320 grains. Une finition semi-brillante légèrement moins raffinée.

-

B-3 : Poli avec une pierre de 220 grains. Fournit une bonne surface non réfléchissante.

-

-

Série SPI-C (finitions mat) Ce sont des finitions mates non brillantes créées par Stoneworking. Ils sont excellents pour réduire l'éblouissement et sont souvent utilisés sur des pièces qui doivent être manipulées fréquemment.

-

C-1 : Stoneworks avec une pierre de 220 grille, offrant une texture mate uniforme.

-

C-2 : Stoneworks avec une pierre de 180 grits. Une finition mate légèrement plus grossière.

-

C-3 : Stoneworks avec une pierre à 150 grilles. Le plus grossier des finitions mates.

-

-

Série SPI-D (finitions ternes / texturées) Les finitions de la série D sont les plus ternes, obtenues par le dynamitage des médias. Ce processus utilise de minuscules particules de verre ou de sable pour créer une surface texturée et non réfléchissante.

-

D-1 : Fossé avec une perle en verre n ° 11. La meilleure des textures explosites, offrant une finition très uniforme et terne.

-

D-2 : Fossé avec une perle en verre n ° 12. Une finition légèrement plus texturée et terne.

-

D-3 : Fossé avec une explosion de sable # 240. La finition SPI la plus grossière, utilisée en cas de morosité maximale et une sensation tactile est nécessaire.

-

Techniques de texturation

Au-delà des normes SPI, qui définissent principalement le résultat , il y a divers techniques utilisé pour appliquer la texture sur un moule.

-

Gravure chimique : C'est la méthode la plus traditionnelle. La surface du moule est recouverte d'un masque photosensible, et un négatif photographique du motif de texture souhaité est placé sur le dessus. Le moule est ensuite exposé à la lumière UV, ce qui durcit le masque dans les zones démasquées. Une solution acide est ensuite appliquée à la "gravure" ou à manger à l'acier exposé, créant la texture.

-

Avantages : Peut créer des textures complexes, détaillées et profondes; Convient aux grandes surfaces.

-

Limites : Moins précis que le laser, peut être difficile à contrôler l'uniformité de la profondeur et utilise des produits chimiques durs.

-

-

Gravure laser : Une méthode moderne et très précise qui utilise un faisceau laser ciblé pour brûler ou ablater un motif de texture directement sur la surface du moule.

-

Avantages : Extrêmement précis, permet des motifs géométriques complexes, des logos et des micro-textures; Aucun produit chimique n'est utilisé.

-

Limites : Peut être plus lent pour de très grandes surfaces, peut être plus chère que la gravure chimique.

-

-

Texturation mécanique : Cette technique consiste à utiliser des outils pour créer physiquement la texture. Cela peut inclure le dynamitage abrasif (comme dans la série Spi D) ou utiliser des outils de coupe spécialisés. Il est souvent utilisé pour des textures plus simples et plus uniformes.

-

Autres techniques :

-

EDM (usinage à décharge électrique) : Utilise une électrode pour créer une décharge qui érode la surface du moule, créant une texture "scintillante" unique.

-

Dynamitage des médias : Un terme plus général pour le dynamitage avec différents supports (par exemple, les perles de verre, les coquilles de noix) pour obtenir une finition mat ou texturée souhaitée.

-

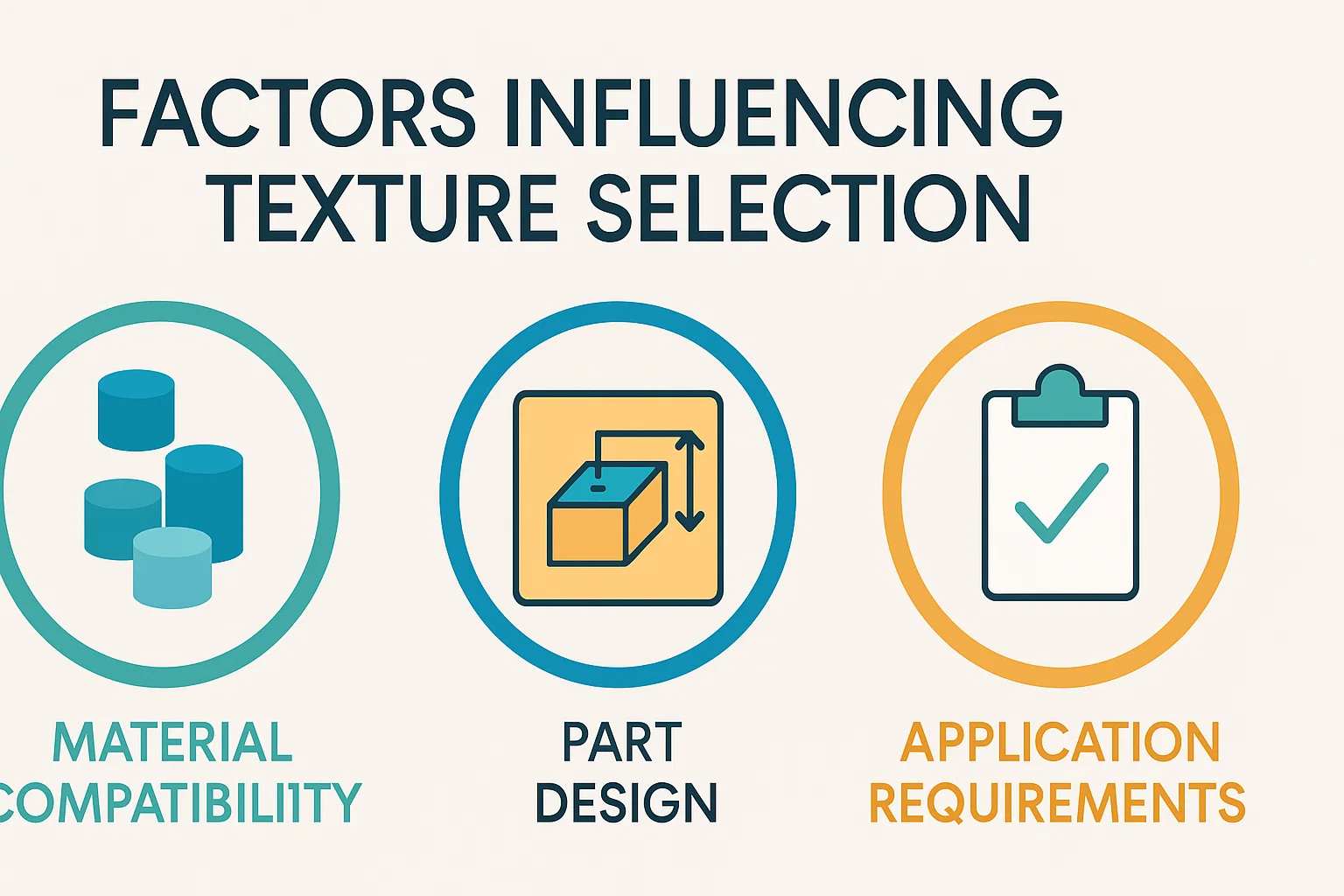

Facteurs influençant la sélection de la texture

Choisir la bonne texture de moisissure pour une partie est une décision critique qui équilibre l'esthétique, les fonctionnalités et les contraintes de fabrication. Le processus de sélection est rarement une approche universelle et dépend fortement de trois facteurs clés: le matériau de la pièce, sa conception et ses exigences d'application finales.

Compatibilité des matériaux

Le type de plastique utilisé dans le processus de moulage par injection est une considération principale. Différents matériaux réagissent à la texture différemment et certains détiennent une texture mieux que d'autres.

-

Polypropylène (PP) et polyéthylène (PE) : Ce sont des plastiques semi-cristallins doux qui peuvent être difficiles à texture profondément. Ils ont tendance à «s'écouler» de la texture pendant le moulage, ce qui peut entraîner une finition moins définie. Les textures plus grossières sont généralement plus efficaces sur ces matériaux.

-

Acrylonitrile butadiène styrène (ABS) : ABS est un excellent matériau pour la texturation. Sa structure amorphe et ses bonnes propriétés d'écoulement lui permettent de capturer même de beaux détails, ce qui en fait un choix populaire pour les pièces avec des textures complexes, telles que les boîtiers électroniques grand public.

-

Polycarbonate (PC) : PC est un autre matériau qui contient bien la texture, en particulier pour les finitions mates. Cependant, sa température de traitement élevée nécessite une conception et un traitement de moisissures soigneuses pour éviter les marques de contrainte.

-

Polyéthylène à haute densité (HDPE) : Similaire à PP, le HDPE peut être difficile à texture. La texture peut sembler moins nette et peut avoir un aspect légèrement brillant ou cireux.

Conception de pièces

La géométrie de la pièce elle-même a un impact significatif sur l'application de texture et la qualité.

-

Angles de projet : Un angle de tirage est le léger conique conçu en une pièce pour permettre une éjection plus facile du moule. Les textures, en particulier les plus profondes, peuvent augmenter le frottement entre la pièce et la paroi du moule. Pour éviter les problèmes de démollants, l'angle de projet doit être augmenté pour les pièces avec des surfaces texturées. Une bonne règle de base consiste à ajouter au moins 1 degré de brouillon pour chaque 0,001 pouces de profondeur de texture.

-

Rayons et coins : Les textures peuvent sembler lavées ou inégales dans des zones à petits rayons ou aux coins pointus. Il est souvent nécessaire de spécifier un rayon lisse et non texturé pour assurer une transition propre.

-

Uniformité : Il est crucial de considérer la ligne de séparation et tout moule potentiel des moules lors de la texturation. La texture doit être appliquée uniformément sur toute la surface pour éviter les incohérences visibles.

Exigences de demande

L'utilisation finale du produit dicte si la texture doit prioriser l'esthétique, les fonctionnalités ou les deux.

-

Considérations esthétiques : La pièce doit-elle avoir l'air luxueuse, robuste ou élégante? Un grand brillant Spi a-1 La finition peut être parfaite pour un objectif transparent, tandis qu'une amende Spi b-2 or C-1 La finition mate serait idéale pour un composant de tableau de bord pour réduire l'éblouissement.

-

Exigences fonctionnelles :

-

Poignée : Pour des produits comme des poignées d'outils, des instruments médicaux ou des articles de sport, une texture tactile plus profonde (comme un SPI D finition) est essentiel pour fournir une poignée sécurisée et empêcher le glissement.

-

Porter une résistance et cacher les rayures : Une surface texturée est naturellement plus indulgente que celle polie. Un produit qui verra une utilisation intensive, comme un outil de jardin ou un bagage, bénéficiera d'une texture robuste qui peut masquer les rayures et des éraflures mineures.

-

Réduction des regards : Pour les composants à l'intérieur d'une voiture ou la lunette d'un téléviseur, une finition mate est essentielle pour éliminer les réflexions distrayantes.

-

Applications de la texture du moule d'injection

La polyvalence de la texture des moisissures d'injection est évidente dans son utilisation généralisée dans d'innombrables industries. De donner à l'intérieur d'une voiture une sensation luxueuse à assurer un dispositif médical a une poignée non glissée, la texture est un élément de conception clé.

Industrie automobile

Le secteur automobile est un utilisateur majeur des textures de moisissure, principalement pour l'attrait esthétique et les performances fonctionnelles.

-

Composants intérieurs : Les textures sont utilisées sur les tableaux de bord, les panneaux de porte et les consoles centrales pour réduire les reflets et créer une finition non réfléchissante de haute qualité. La texture rend également ces surfaces plus durables et résistantes aux rayures de l'utilisation quotidienne. Une texture mate fine à moyenne (série SPI B ou C) est la plus courante ici.

-

Composants extérieurs : Les pare-chocs, les garnitures corporelles et les composants de la calandre présentent souvent des textures qui résistent aux coups et des éraflures, et sont plus faciles à maintenir qu'une surface peinte et brillante.

Électronique grand public

La texture est un élément crucial de l'électronique grand public, où la sensation tactile d'un produit peut être un différenciateur majeur.

-

Cois de téléphone portable et accessoires : Les textures sur les étuis de téléphone fournissent non seulement une meilleure adhérence, mais aussi masquer les empreintes digitales et les abrasions mineures.

-

Boîtiers d'appareil : Les boîtiers de tout, des cafetières aux aspirateurs utilisent des textures pour créer une surface durable et attrayante facile à nettoyer.

Dispositifs médicaux

Dans le domaine médical, la texture n'est pas seulement une question de look; Il s'agit de sécurité et d'ergonomie.

-

Logements d'appareil : Les boîtiers pour les dispositifs médicaux portables utilisent des textures pour fournir une emprise sécurisée, qui est essentielle pour les médecins et les infirmières. La texture peut également aider à masquer les taches et les empreintes digitales en milieu clinique.

-

Poignées ergonomiques : Les plongeurs de seringue, les poignées d'instruments chirurgicaux et les autres dispositifs portables présentent des textures tactiles pour empêcher le glissement pendant les procédures critiques.

Produits ménagers

De la cuisine au garage, les surfaces texturées sont partout, souvent pour des raisons pratiques.

-

Conteneurs et stockage : Les contenants alimentaires, les couvercles et autres produits de stockage en plastique ont souvent une finition mate ou texturée pour les empêcher de glisser des mains humides. La texture aide également à masquer les rayures d'une utilisation régulière.

-

Composants de meubles : Les chaises en plastique, les tables et autres meubles utilisent des textures pour imiter l'apparence des matériaux naturels, comme le grain de bois, ou pour créer simplement une finition plus attrayante et non réfléchissante.

Avantages et inconvénients des différentes textures

Comme tout choix de conception, la sélection d'une texture de moule implique un compromis. Comprendre les avantages et les inconvénients est essentiel pour prendre une décision éclairée.

Avantages

-

Amélioration de l'esthétique : Une texture bien conçue peut élever la valeur perçue d'un produit et lui donner une sensation premium.

-

Adhérence améliorée : Les textures ajoutent du frottement, ce qui rend les produits plus faciles à gérer et moins sujets à glisser.

-

Brillant réduit et éclat : Les textures mates réduisent efficacement la réflexion de la lumière, qui est une caractéristique critique de sécurité et de confort dans les applications automobiles et électroniques.

-

Résistance à gratter : Les surfaces texturées sont intrinsèquement plus durables et meilleures pour cacher les rayures mineures et l'usure que les surfaces lisses et polies.

-

Cacher les imperfections : La texture peut cacher des défauts de moulage mineurs, tels que les marques d'évier, les lignes d'écoulement et les lignes de soudure, qui pourraient être très visibles sur une partie brillante.

Désavantage

-

Augmentation du coût : Le processus de texture d'un moule est une étape supplémentaire dans le processus de fabrication et nécessite un équipement et une expertise spécialisés. Cela ajoute au coût global de l'outillage.

-

Temps de cycle plus long : Dans certains cas, les textures plus profondes peuvent légèrement augmenter le temps de refroidissement nécessaire avant qu'une pièce puisse être éjectée en toute sécurité, allongeant potentiellement le cycle global de moulage par injection.

-

Potentiel de marques d'évier : Les modifications de texture très profondes ou abruptes sur des pièces épaisses peuvent parfois rendre une partie plus sujette aux marques de puits, qui sont de légères dépressions à la surface.

-

Défis de démollants : Comme mentionné précédemment, les textures augmentent le frottement entre la pièce et le moule. Sans angles de projet adéquats, cela peut entraîner des problèmes de démollants, tels que des pièces qui collaient dans la cavité ou les éraflures.

Le processus d'ajout de texture aux moules d'injection

Le processus d'ajout de texture à un moule d'injection est un métier de précision qui nécessite une planification et une exécution minutieuses. Il s'agit d'une procédure en plusieurs étapes qui comble l'écart entre la conception numérique et la fabrication physique.

Considérations de conception

Le processus de texture commence bien avant la fabrication du moule pendant la phase de conception du produit.

-

Cartographie de texture : Le concepteur spécifie l'emplacement exact et le type de texture sur le modèle CAO 3D. Cela implique de «cartographier» le motif de texture sur les surfaces de la pièce.

-

Intégration CAD / CAM : Les données de texture numérique sont ensuite intégrées dans le logiciel de fabrication assistée par ordinateur (CAM), qui guide la machine de texturation (par exemple, un graveur laser) pour appliquer le modèle avec une précision millimétrique.

Préparation des moisissures

Une fois les composants de la moisissure usinés, ils doivent être méticuleusement préparés à la texturation.

-

Préparation de la surface : Les surfaces de cavité de moisissure sont polies à un haut niveau de finition (généralement SPI A-3 ou B-1) pour s'assurer que la texture est appliquée uniformément. Toutes les rayures ou les imperfections sur la surface polie seront visibles, même après la texturation.

-

Masquage : Pour la gravure chimique, une résistance ou un masque est appliqué aux zones du moule qui devraient rester lisses, comme les surfaces d'arrêt, les épingles centrales et les poches profondes. Cela protège ces zones de la solution acide.

Exécution de la texturation

Il s'agit de l'étape la plus critique, où la texture est physiquement appliquée au moule.

-

Processus de gravure chimique : Le moule préparé est immergé dans un bain acide. L'acide "mange" aux surfaces démasquées, créant la profondeur et le motif de texture souhaités. Le processus est soigneusement chronométré pour atteindre la profondeur de texture précise.

-

Processus de gravure au laser : Le moule est placé dans une machine à gravure laser. La machine utilise les données CAO pour tirer avec précision un faisceau laser à travers la surface du moule, créant la texture en ablaçant ou en faisant fondre l'acier.

Dépannage des défauts de texture

Même avec un processus bien planifié, des défauts peuvent parfois se produire. La reconnaissance de ces problèmes et de leurs causes est la clé d'une application de texture réussie.

Défauts communs

-

Boue d'orange : Ce défaut, qui ressemble à la peau d'une orange, se produit lorsque le plastique ne reproduit pas complètement la texture, laissant une surface rugueuse et inégale.

-

Texture inégale : Cela se produit lorsque la texture de la partie est incohérente, certains domaines apparaissant plus prononcés ou ternes que d'autres.

-

Perte de texture : La texture semble être «lavée» ou inexistante dans certaines zones de la pièce, en particulier dans les cavités profondes ou près de la porte.

Causes et solutions

-

Problèmes matériels : Le débit de matériau incohérent ou une faible température de fusion peut empêcher le plastique de remplir les détails de la texture. Solution : Optimiser les paramètres du processus de moulage par injection, tels que la température de fusion et la vitesse d'injection.

-

Paramètres de traitement : La force de serrage insuffisante ou une faible pression d'injection peut entraîner une mauvaise réplication de texture. Solution : Augmentez la pression d'injection et réglez le pack et maintenez la pression pour vous assurer que le plastique est poussé dans chaque détail de la surface du moule.

-

Entretien de moisissures : Un moule sale ou mal entretenu peut provoquer des défauts de texture. Les contaminants peuvent bloquer le motif de texture. Solution : Le nettoyage et l'entretien réguliers des moisissures sont essentiels pour des résultats cohérents.

Considérations de coûts pour la texturation des moisissures d'injection

La décision de texturer un moule n'est pas seulement technique; Il a des implications financières importantes. Le coût de la texture est un facteur qui doit être pesé avec les avantages potentiels, tels que la valeur améliorée du produit, l'amélioration des fonctionnalités et la réduction des processus de post-production.

Facteurs affectant le coût

-

Complexité de texture : Plus le modèle de texture est complexe ou détaillé, plus le coût est élevé. Les textures simples et uniformes (comme les séries SPI D) sont généralement moins coûteuses que les conceptions complexes et multi-motifs ou celles nécessitant plusieurs masques en gravure chimique.

-

Taille de moisissure : La surface du moule à texturer est un conducteur de coût principal. La texture d'un gros moule de tableau de bord automobile coûtera beaucoup plus cher que la texture d'un petit moule électronique.

-

Méthode de texturation : Différentes méthodes ont des structures de coûts différentes.

-

Gravure chimique : Souvent plus rentable pour les textures importantes et moins complexes.

-

Gravure laser : Bien que plus coûteux à l'avance, sa précision peut réduire la reprise et est la seule option pour certaines géométries et micro-textures complexes.

-

Analyse coûts-avantages

Avant de s'engager dans un moule texturé, une analyse coûts-avantages approfondie est essentielle.

-

Peser les avantages par rapport aux coûts : Considérez la valeur à long terme. Bien que la texturation ajoute au coût d'outillage initial, il peut éliminer le besoin d'opérations secondaires comme la peinture, le revêtement en poudre ou l'impression de pad. L'attrait esthétique supplémentaire peut également contrôler un prix de marché plus élevé pour le produit final.

-

Réduction des retouches : En masquant les imperfections de surface mineures et les lignes d'écoulement, une finition texturée peut réduire le nombre de pièces rejetées, économisant de l'argent à long terme.

Tendances futures de la texturation des moisissures d'injection

Le domaine de la texture des moisissures évolue continuellement, tiré par les progrès de la technologie et la demande de produits plus sophistiqués et fonctionnels.

Progrès de la technologie

-

Micro-texturation : La technologie laser moderne permet la création de textures micro-échelles incroyablement fines. Ces textures peuvent être utilisées pour contrôler la diffusion de la lumière, créer des surfaces hydrophobes (répulsives de l'eau), ou même offrir une expérience de rétroaction haptique (basée sur le toucher).

-

Textures d'auto-guérison : Les chercheurs explorent des moyens de créer des textures qui peuvent se réparer des rayures mineures, une technologie qui pourrait révolutionner la durabilité des pièces en plastique.

-

Utilisation de l'IA dans la conception de texture : L'intelligence artificielle est utilisée pour générer des modèles de texture nouveaux et complexes qui sont optimisés pour des matériaux spécifiques et des exigences fonctionnelles, raccourcissant le cycle de conception et permettant de nouvelles conceptions de surface innovantes.

Conclusion

La texture du moule d'injection est bien plus qu'un simple choix esthétique; Il fait partie intégrante du processus de conception et de fabrication des produits. Des finitions SPI standard aux modèles avancés gravés au laser, la bonne texture peut améliorer la fonctionnalité, la durabilité et la valeur perçue d'un produit. En considérant soigneusement les exigences du matériau, de la conception et de l'application, et en comprenant les techniques disponibles et leurs coûts associés, les concepteurs et les ingénieurs peuvent sélectionner la finition de surface parfaite pour donner vie à leurs produits.