Introduction

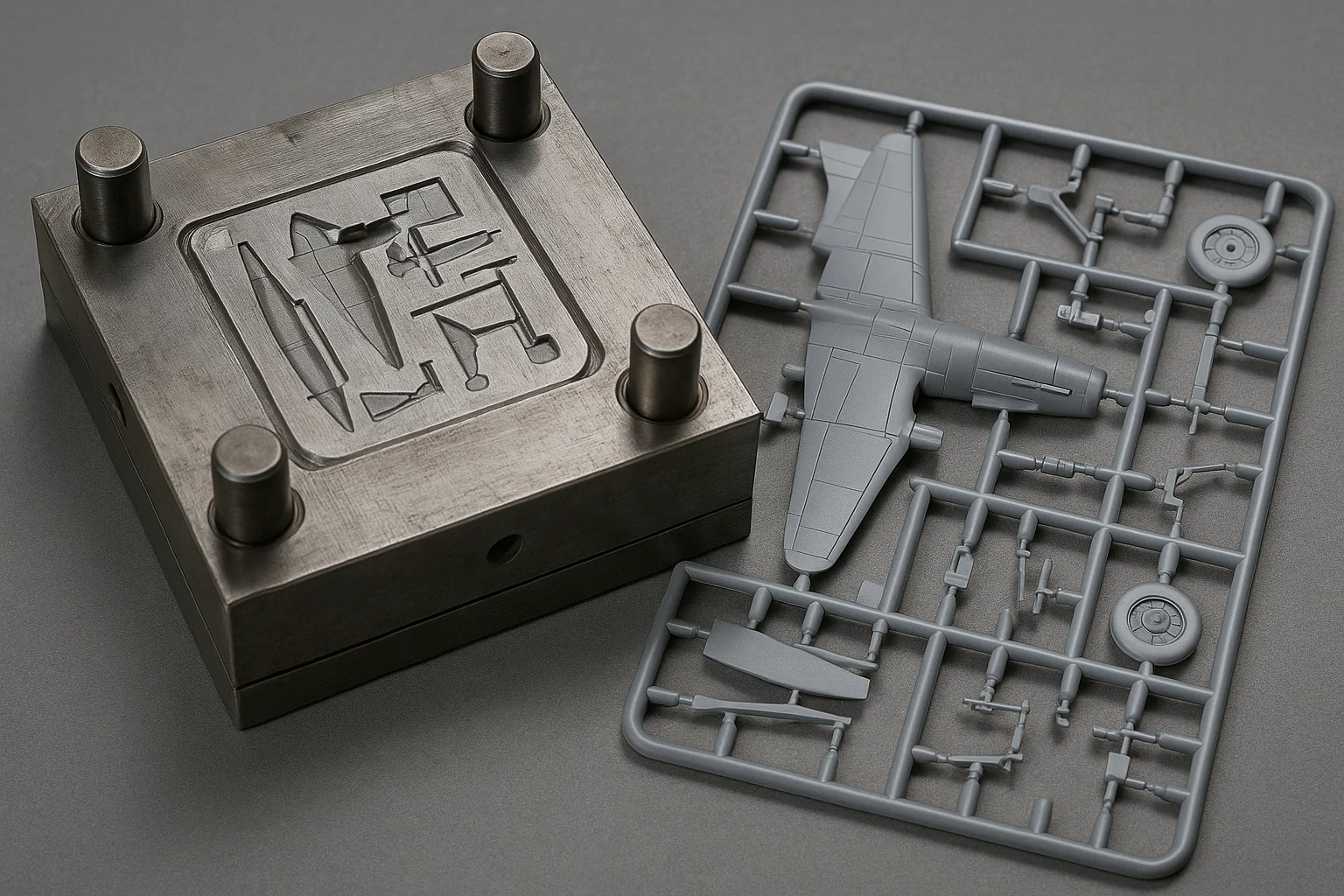

Les kits de modèle plastique ont captivé les amateurs de tous âges pendant des décennies, offrant une façon tangible de recréer tout, des avions historiques et des automobiles emblématiques aux vaisseaux spatiaux futuristes et aux créatures fantastiques. Leur popularité durable réside dans les détails méticuleux et la précision qu'ils apportent aux répliques miniatures, permettant aux amateurs d'assembler, de peindre et de personnaliser leurs sujets préférés. Mais vous êtes-vous déjà demeté comment ces pièces incroyablement détaillées sont fabriquées?

Le secret réside dans le moules de haute qualité utilisé dans leur production. Ces moules sont les héros méconnus du Model Kit World, influençant directement la précision, l'ajustement et la qualité globale de chaque composant. Sans moules conçues de manière experte, même les conceptions les plus complexes tomberaient à plat, entraînant des pièces mal ajustées et une expérience de construction moins que satisfaisante.

Cet article retirera le rideau sur le processus fascinant et complexe de Faire des moules de modèle en plastique . Nous vous emmènerons dans un voyage à partir du concept de conception initial à travers des techniques de fabrication avancées comme l'usinage CNC, de plonger dans les matériaux, des touches de finition et des tests rigoureux qui garantissent que chaque moule produit des pièces parfaites. En comprenant ce voyage complexe, vous gagnerez une nouvelle appréciation pour l'ingénierie et le talent artistique derrière vos modèles en plastique préférés.

Comprendre les bases du moulage par injection

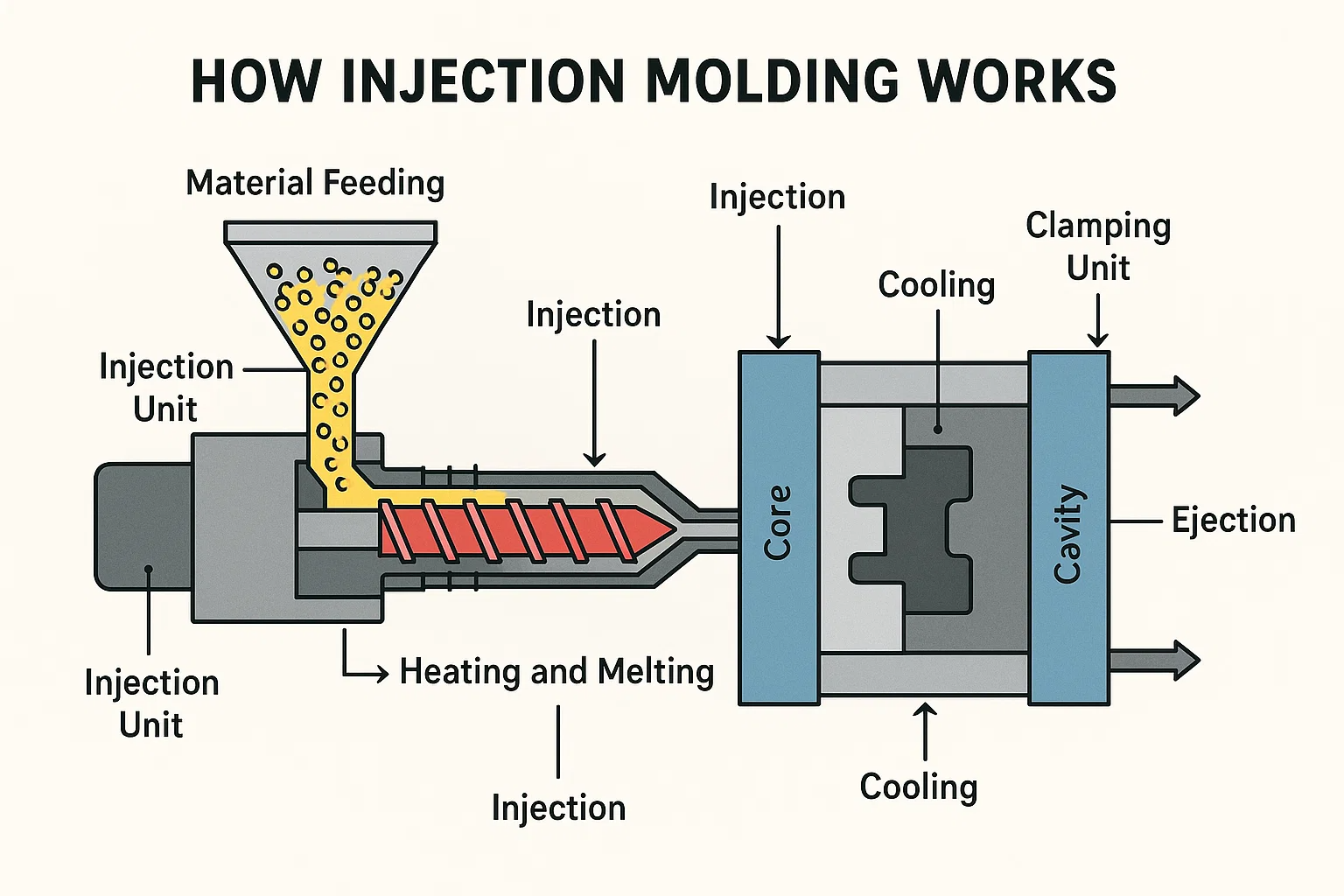

Au cœur de presque toute la fabrication de kit de modèle en plastique moderne se trouve un processus sophistiqué appelé moulage par injection (tolérances mesurées en microns) . Cette technique est la pierre angulaire des pièces en plastique identiques productrices de masse à haute précision et efficacité, ce qui le rend idéal pour les composants complexes trouvés dans les kits de modèle. Avant de nous plonger dans les spécificités de la création de moisissures, il est crucial de saisir les principes fondamentaux du fonctionnement du moulage par injection, car le moule lui-même est conçu spécifiquement pour fonctionner dans ce processus.

Comment fonctionne le moulage par injection

Imaginez un processus hautement contrôlé et automatisé qui transforme les granulés en plastique brut en un composant parfaitement formel en quelques secondes. C'est essentiellement ce qui se passe pendant le moulage par injection. Le processus peut être décomposé en plusieurs étapes clés:

- Alimentation des matériaux : Les matières plastiques brutes, généralement sous forme granulaire ou à granulés, sont alimentées d'une trémie dans un baril chauffé.

- Chauffage et fusion : À l'intérieur du canon, une grete vis tourne, déplaçant le plastique vers l'avant tout en le chauffant simultanément à un état fondu. La température est contrôlée avec précision pour garantir que le plastique atteint la viscosité correcte.

- Injection : Une fois le plastique fondu et homogène, la vis agit comme un piston, injectant rapidement le plastique liquide sous haute pression dans la cavité du moule fermé. Cette pression garantit que le plastique remplit tous les coins et recoins du moule, capturant même les meilleurs détails.

- Refroidissement : Une fois que le plastique fondu a rempli le moule, il commence à refroidir et à se solidifier. Le moule lui-même est conçu avec des canaux de refroidissement à travers lesquels l'eau ou l'huile circule, dissipant rapidement la chaleur et permettant à la pièce de se solidifier rapidement. Ce temps de refroidissement est essentiel pour l'intégrité structurelle et l'efficacité du cycle de la partie.

- Éjection : Une fois que le plastique a suffisamment refroidi et solidifié dans la forme souhaitée, les moitiés de la moisissure s'ouvrent et les épingles d'éjecteurs poussent la partie finie hors de la cavité du moule. Le moule se ferme ensuite, prêt pour le prochain cycle d'injection.

Composants clés d'une machine à moulage par injection

Une machine à moulage par injection, souvent simplement appelée "moulure d'injection" ou "presse", est un équipement complexe avec plusieurs composants vitaux travaillant en concert:

- Unité de serrage : Cette unité maintient les moitiés de la moisissure avec une immense force pendant les phases d'injection et de refroidissement pour empêcher le moule de s'ouvrir sous la haute pression du plastique injecté.

- Injection : Cette unité est responsable de la fusion et de l'injection du matériau plastique. Il se compose généralement d'une trémie, d'un baril avec des bandes de chauffage et d'une vis alternative.

- Moule : En tant que star de pasre émission, le moule est l'outil conçu sur mesure qui donne au plastique sa forme finale. Il est généralement composé de deux moitiés (la "cavité" et le "noyau") qui s'accouplent précisément pour former la géométrie des pièces.

- Système de contrôle : Les machines de moulage par injection modernes disposent de systèmes de contrôle informatique sophistiqués qui régulent précisément la température, la pression, la vitesse et le calendrier tout au long du processus, garantissant une qualité et une efficacité cohérentes.

Comprendre ce processus fondamental est essentiel car chaque décision prise lors de la conception et de la fabrication de moisissures a un impact directement sur la façon dont le moule fonctionnera au sein d'une machine à moulage par injection, déterminant finalement la qualité et la consistance des pièces du modèle en plastique qu'elle produit.

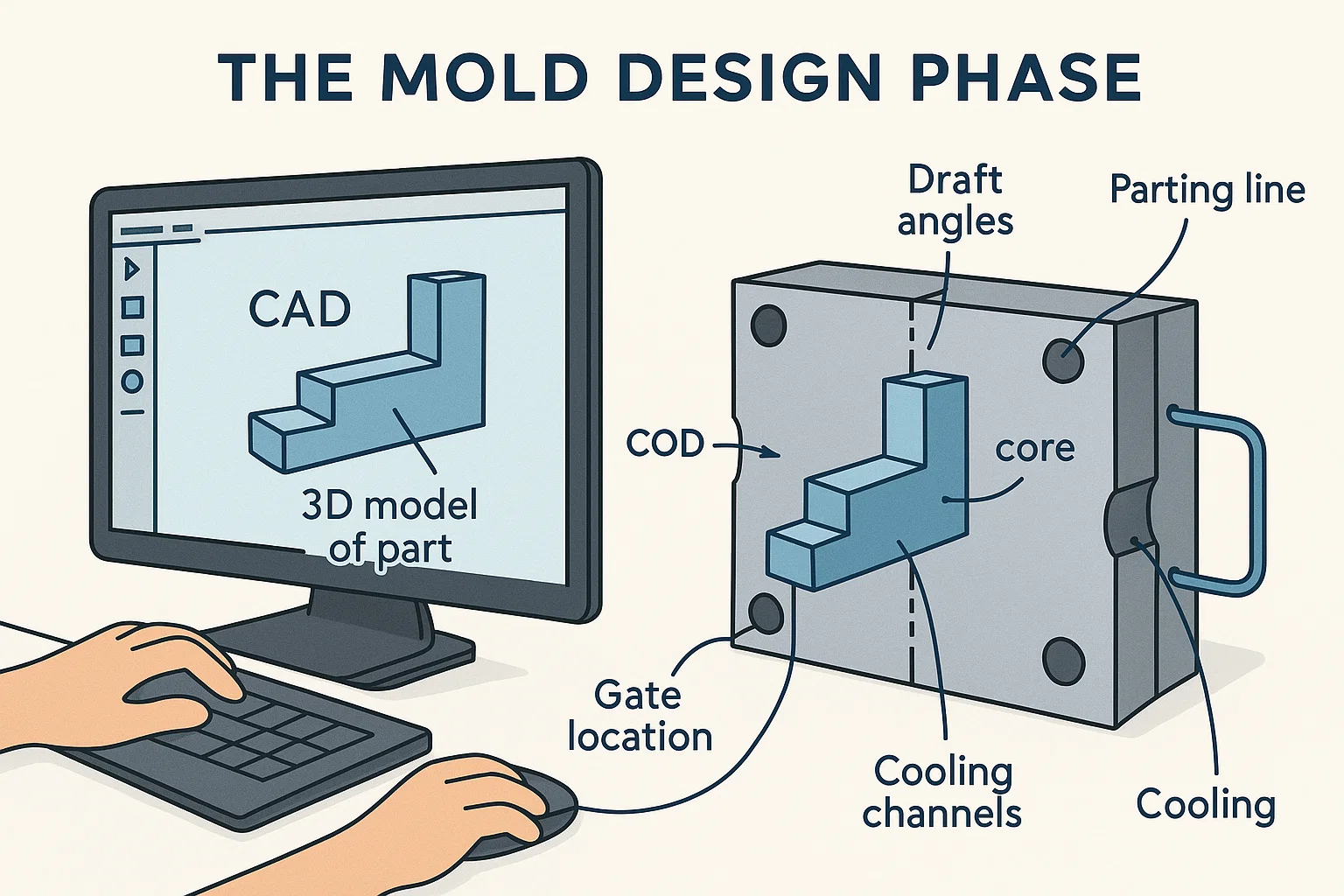

La phase de conception de moisissure

Avec une compréhension claire de la façon dont le moulage par injection transforme le plastique brut en pièces finies, nous pouvons maintenant apprécier l'importance primordiale du phase de conception de moisissure . C'est là que la magie commence vraiment, alors que les idées abstraites et les croquis 2D évoluent en un plan numérique précis qui guidera la création physique du moule. C'est un processus méticuleux où chaque courbe, angle et dimension de la partie du modèle plastique final est soigneusement considéré et traduit dans la géométrie du moule.

Conceptualisation et CAO (conception assistée par ordinateur)

Le voyage d'une nouvelle partie de kit de modèle en plastique commence généralement par un concept - peut-être un document historique, un plan détaillé d'un objet réel ou un rendu d'artiste d'un design fictif. Ce concept est ensuite animé dans un environnement numérique en utilisant Logiciel CAD (conception assistée par ordinateur) . Les ingénieurs et les concepteurs travaillent en collaboration à:

- Créer un modèle 3D de la pièce : Il s'agit d'une réplique numérique exacte du composant en plastique qui sera moulé. Il comprend tous les détails complexes, les textures et les fonctionnalités visibles sur la pièce finale du kit de modèle.

- Concevez le moule autour de la pièce : Une fois la pièce elle-même finalisée, la focalisation se déplace vers la conception du moule qui le produira. Cela implique la création des différents composants du moule, y compris les moitiés au cœur et à la cavité, ainsi que les structures internes complexes qui facilitent le processus de moulage. Le logiciel CAO moderne permet des simulations sophistiquées, prédisant comment le plastique se déroulera et se refroidira dans le moule, aidant à identifier les problèmes potentiels avant le début de la fabrication physique.

Inconvénientsidérations pour la conception de moisissures

La conception d'un moule efficace est beaucoup plus complexe que la simple création d'une impression négative de la pièce. Plusieurs facteurs critiques doivent être méticuleusement pris en compte pour assurer une production réussie et de haute qualité:

- Angles de projet : Ce sont de légers rétrogrades ajoutés aux murs verticaux de la pièce. Sans angles de tirage, les pièces colleraient dans le moule, ce qui rend l'éjection difficile ou impossible et dommageant potentiellement la pièce ou le moule lui-même. Même quelques degrés peuvent faire une différence significative.

- Lignes de séparation : C'est la ligne où les deux moitiés du moule se rencontrent. Son placement est crucial à la fois pour des raisons esthétiques (minimisant les lignes visibles sur la dernière partie) et des raisons fonctionnelles (permettant une éjection de partie facile et un bon remplissage de moisissures). Le placement de ligne de séparation stratégique peut masquer la ligne le long des bords naturels ou des contours de la pièce.

- Emplacements de la porte : La porte est la petite ouverture à travers laquelle le plastique fondu pénètre dans la cavité du moule. Son emplacement est vital pour assurer un débit plastique uniforme, une garniture complète du moule et une minimisation des imperfections visuelles sur la pièce finie. Les concepteurs considèrent plusieurs types de portes et positions pour obtenir des résultats optimaux.

- Ventilation : Alors que le plastique fondu remplit le moule, l'air piégé à l'intérieur doit avoir un moyen de s'échapper. De minuscules évents, souvent à quelques millièmes de pouce de profondeur, sont incorporés dans la conception du moule le long de la ligne de séparation. Sans ventilation appropriée, l'air piégé peut entraîner des pièces incomplètes, des marques de brûlure ou des faiblesses structurelles.

- Canaux de refroidissement : Comme mentionné dans la section précédente, les moules intègrent des canaux complexes pour le refroidissement des fluides. La conception de ces canaux a un impact direct sur le temps de refroidissement et l'uniformité, qui à son tour affecte la qualité des pièces et le temps de cycle de production.

La précision et la prévoyance appliquées au cours de cette phase de conception sont primordiales, car les erreurs peuvent entraîner des problèmes de retravail ou de production coûteux. C'est un témoignage de l'ingénierie de l'ingénierie, jetant les bases de la création physique.

Cette planification numérique méticuleuse informe ensuite directement la prochaine étape critique: la sélection des bons matériaux pour le moule lui-même, une décision qui a un impact profondément sur sa durabilité, sa performance et son coût.

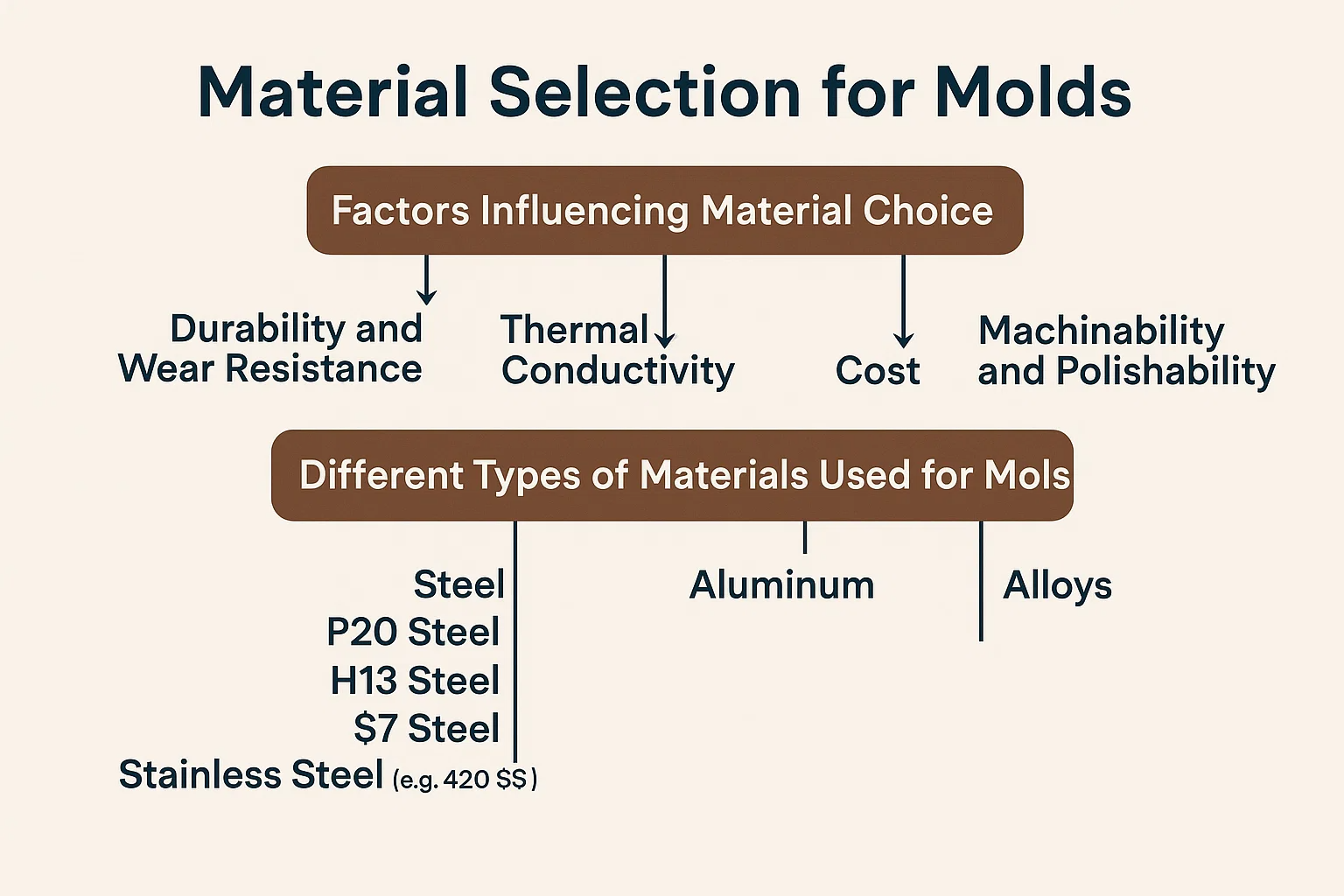

Sélection des matériaux pour les moules

Une fois que le plan complexe du moule a été méticuleusement conçu dans le domaine numérique, la prochaine décision cruciale consiste à choisir les bons matériaux pour sa construction physique. Il ne s'agit pas simplement de choisir un métal fort; C'est un choix stratégique qui équilibre la durabilité, les propriétés thermiques, la machinabilité et le coût. Le matériau sélectionné dictera la durée de vie du moule, sa capacité à produire des pièces cohérentes et, finalement, l'efficacité de l'ensemble du processus de production.

Différents types de matériaux utilisés pour les moules

Bien qu'une variété de matériaux puissent être utilisés, les choix les plus courants pour les moules de modèle en plastique se répartissent dans quelques catégories clés, chacune avec des avantages distincts:

- Acier : Il s'agit de loin du matériau le plus répandu pour les moules d'injection de haute précision à volume élevé, en particulier pour les kits de modèle en plastique. Différentes grades d'acier à outils sont utilisés, avec des propriétés spécifiques adaptées à la fabrication de moisissures:

- Acier P20 : Un acier de moisissure pré-durci, qui offre une bonne machinabilité et une bonne circonstabilité. C'est un choix courant pour les moules nécessitant des courses de production modérées.

- Acier H13 : Un acier à outils à chaud connu pour son excellente résistance à la fatigue thermique et à l'usure. Il est souvent utilisé pour les moules avec des demandes de température élevées ou pour de très longues cycles de production.

- Acier S7 : Un acier à outils résistant aux chocs offrant une bonne ténacité et une résistance à un impact élevé, adapté aux moules qui pourraient subir des contraintes plus élevées pendant le fonctionnement.

- Acier inoxydable (par exemple, 420 SS) : Utilisé lorsque la résistance à la corrosion est critique, par exemple pour mouler du PVC ou d'autres plastiques corrosifs, ou dans des environnements humides.

- Aluminium : Bien que moins courant pour les moules de modèle en plastique le plus volume en raison de sa nature plus douce, les alliages en aluminium (comme 7075 ou 6061) sont de plus en plus utilisés pour:

- Moules de prototypage : Pour les tests initiaux et les exécutions de production limitées, où un revirement rapide et un coût inférieur sont des priorités.

- Production à faible volume : Lorsque le nombre attendu de pièces n'est pas dans les millions.

- Inserts de moisissure : Pour des détails spécifiques dans un moule en acier plus grand, bénéficiant de l'excellente conductivité thermique de l'aluminium.

- Alliages (par exemple, cuivre béryllium) : Ce sont des alliages spécialisés utilisés pour des composants de moisissure spécifiques où une conductivité thermique élevée est primordiale. Par exemple, les inserts en cuivre de béryllium peuvent être utilisés dans les zones du moule qui nécessitent un refroidissement très rapide pour optimiser les temps de cycle ou empêcher la déformation.

Facteurs influençant le choix des matériaux

Plusieurs facteurs entrelacés guident la sélection du matériau de moule idéal:

- Durabilité et résistance à l'usure : Combien de pièces le moule devrait-il produire? Les moules destinés à des millions de cycles nécessiteront des aciers plus durs et plus résistants à l'usure, tandis que les moules de prototypage peuvent utiliser des matériaux plus doux et moins chers.

- Conductivité thermique : À quelle vitesse le moule peut-il dissiper la chaleur du plastique de refroidissement? Les matériaux avec une conductivité thermique élevée (comme l'aluminium ou le cuivre de béryllium) peuvent raccourcir les temps de cycle, conduisant à une production plus rapide. L'acier, bien que durable, conduit la chaleur moins efficacement que l'aluminium.

- Coût : Les matériaux de moisissure varient considérablement en prix. Les aciers à outils de haute qualité sont considérablement plus chers que l'aluminium. Le coût matériel doit être pesé avec le volume de production attendu et le budget global du projet.

- Machinabilité et polonabilité : Certains matériaux sont plus faciles à machine et à polir à une finition de surface élevée que d'autres. Cela a un impact sur le temps de fabrication et la qualité de surface finale de la partie moulée.

- Résistance à la corrosion : Si le matériau plastique moulé est corrosif (par exemple, PVC), ou si le moule sera stocké dans un environnement humide, un matériau résistant à la corrosion comme l'acier inoxydable est nécessaire.

Pour les avantages et les inconvénients de chaque matériel

| Type de matériau | Pros | Cons |

| Acier | - Durabilité élevée et résistance à l'usure (longue durée de vie) | - Coût plus élevé |

| - Excellent pour la production à volume élevé | - Conductivité thermique plus faible (temps de refroidissement plus long) | |

| - peut obtenir des finitions de surface très élevées | - plus lourd et plus difficile à machine | |

| - Bonne stabilité dimensionnelle | - peut être sensible à la corrosion (sauf en acier inoxydable) | |

| Aluminium | - Coût moindre (en particulier pour le prototypage / faible volume) | - Durabilité plus faible et résistance à l'usure (durée de vie plus courte pour la VOL élevée) |

| - Excellente conductivité thermique (temps de refroidissement / cycle plus rapide) | - plus doux, plus sujet aux bosses / dommages | |

| - plus léger et plus facile à machine (création de moisissure plus rapide) | - peut ne pas résister aux plastiques abrasifs ou aux pressions très élevées | |

| Alliages | - Conductivité thermique très élevée (par exemple, cuivre de béryllium) | - très cher |

| - Idéal pour les points chauds ou les zones de refroidissement critiques | - Souvent utilisé uniquement pour les inserts, pas les moules entiers | |

| - Bonne résistance à l'usure dans des applications spécifiques |

La sélection minutieuse du matériau de moisissure témoigne de la profondeur d'ingénierie impliquée dans la fabrication de moisissures, influençant directement la longévité et l'efficacité du processus de fabrication ultérieur.

Une fois le matériau idéal choisi, l'accent est mis sur la vie à la conception numérique grâce à des techniques de fabrication sophistiquées.

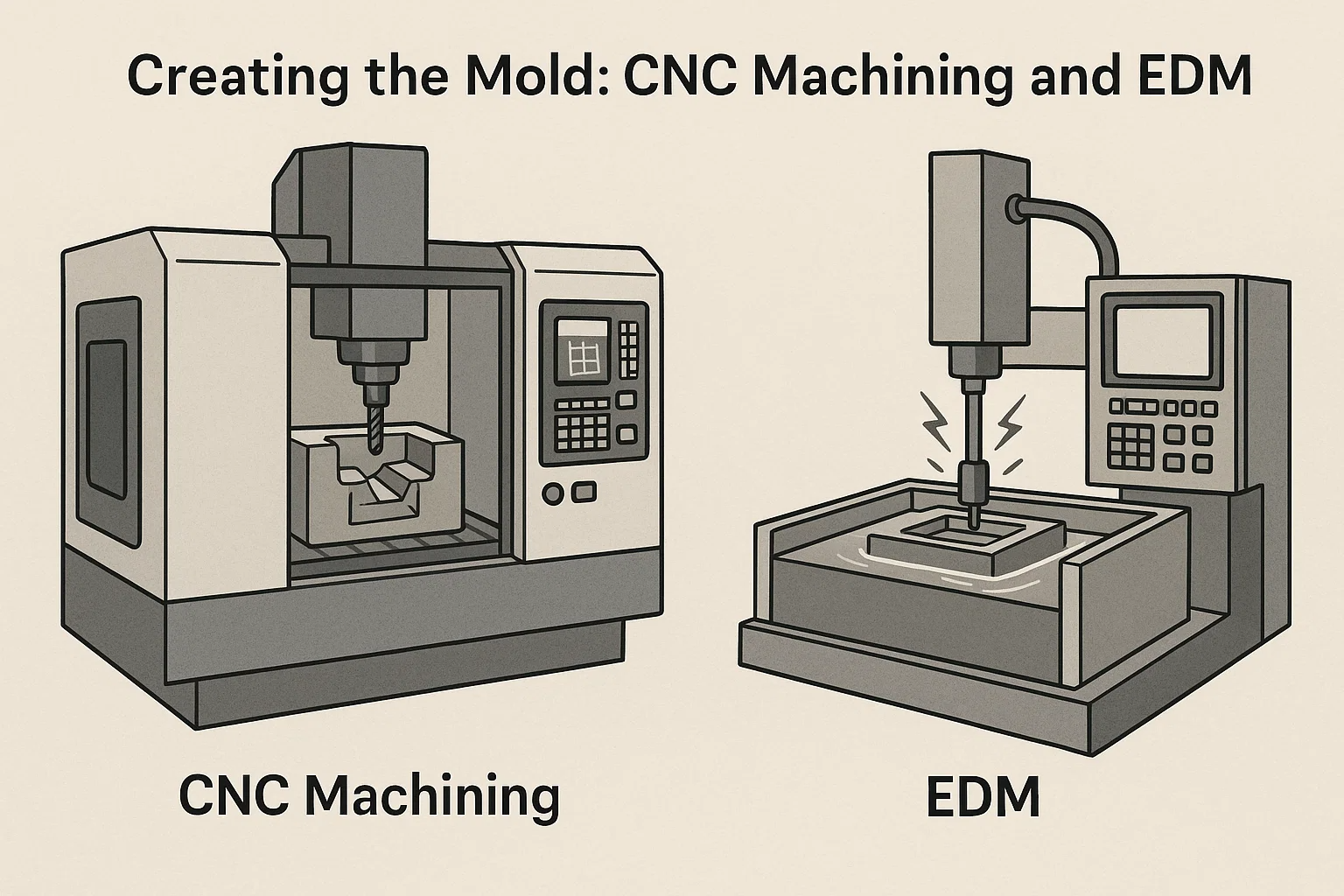

Création du moule: CNC Usining et EDM

Porter un moule méticuleusement conçu d'un fichier numérique à un outil de précision tangible nécessite la maîtrise des techniques de fabrication avancées. Deux technologies primaires dominent cette étape: CNC (Contrôle numérique de l'ordinateur) and EDM (usinage à décharge électrique) . Ces processus fonctionnent en tandem pour tailler les géométries complexes, les détails infimes et les dimensions très précises nécessaires aux moules de modèle plastique de haute qualité.

CNC (Contrôle numérique de l'ordinateur) Usinage: coupe de précision de la cavité du moule

Usinage CNC est le cheval de bataille de la fabrication de moisissures. Il s'agit d'un processus de soustraction automatisé où les commandes informatisées guident divers outils de coupe pour éliminer précisément le matériau d'un bloc d'acier ou d'aluminium de moule. Pensez-y comme un sculpteur robotique très sophistiqué.

Comment ça marche:

- Programmation : Le modèle CAO 3D du moule est traduit dans une série d'instructions détaillées (code G) que la machine CNC comprend. Ce programme dicte les chemins d'outils, les vitesses de coupe, les taux d'alimentation et la profondeur de coupe.

- Installation : Le bloc brut de la moisissure est en toute sécurité serré sur le lit de la machine. Les outils de coupe appropriés (moulins, moulins à boulets, exercices, etc.) sont chargés dans le changeur d'outil de la machine.

- Retrait des matériaux : Sous le contrôle précis de l'ordinateur, l'outil de coupe tourne rapidement et se déplace le long du chemin programmé, en supprimant progressivement la couche de matériau par couche. Cela crée les formes primaires de la cavité et du noyau du moule, y compris les contours généraux, les angles de tirage et les caractéristiques plus grandes.

- Usinage multi-axe : Les machines CNC avancées, souvent avec 3, 4 ou 5 axes de mouvement, peuvent tourner et incliner la pièce ou l'outil de coupe, leur permettant d'atteindre des angles complexes et des surfaces en trois dimensions complexes avec une précision exceptionnelle. Ceci est particulièrement vital pour les formes organiques et les textures détaillées souvent trouvées dans les kits de modèle plastique.

L'usinage CNC excelle dans la création de la majeure partie de la géométrie du moule avec une vitesse et une précision élevées, formant les principales impressions des pièces en plastique. Cependant, pour des détails extrêmement fins, des coins internes nets ou des caractéristiques complexes que les outils de coupe traditionnels ne peuvent pas atteindre, une autre technique spécialisée entre en jeu.

EDM (Usinage à décharge électrique): Création de formes complexes et de détails fins

EDM , également connu sous le nom d'usinage Spark, est un processus d'usinage non conventionnel qui utilise des décharges électriques (étincelles) pour éroder les matériaux. Contrairement au broyage CNC, qui utilise des outils de coupe physiques, EDM fonctionne en générant des étincelles entre une électrode (l'outil) et la pièce (le matériau de moule) dans un liquide diélectrique. Ce processus est idéal pour créer des détails complexes, des coins pointus et des caractéristiques profondes et étroites sans mettre une contrainte mécanique sur le matériau.

Il existe deux principaux types d'EDM utilisés dans la fabrication de moisissures:

-

Ram (Pinker) EDM :

- Une électrode pré-masquée (souvent faite de graphite ou de cuivre, et en forme de l'inverse de la fonction à créer) est très proche du matériau du moule.

- Lorsque l'électricité est appliquée, des milliers d'étincelles microscopiques sautent sur le petit espace, fondant et vaporisant de minuscules particules du matériau de moule.

- Le liquide diélectrique élimine ces particules érodées.

- Ce processus est incroyablement précis et est utilisé pour créer des côtes profondes, des fentes fines, des coins internes pointus (qui ne peuvent pas être coupés avec un outil de fraisage rotatif) et des textures complexes.

-

Câbler EDM :

- Un fil fine et en continu de fil (généralement en laiton) agit comme l'électrode.

- Le fil est alimenté par la pièce tout en étant immergé dans du liquide diélectrique, et les étincelles érodent le matériau le long du chemin du fil.

- L'EDM du fil est principalement utilisé pour couper des trous à travers, des emplacements et des contours complexes précis, ainsi que pour la création des verrouillages d'accouplement entre les composants de la moisissure. Il est également vital pour fabriquer des épingles centrales et des trous d'éjection d'éjection avec une précision extrême.

Explication étape par étape du processus d'usinage

La création d'un moule suit généralement une approche synergique, combinant à la fois CNC et EDM:

- Usinage rugueux (CNC) : La phase initiale implique un fraisage CNC agressif pour éliminer les grands volumes de matériau et établir la forme de base de la cavité et du noyau de la moisissure. Cela se fait avec des outils plus importants et des taux d'élimination des matériaux plus élevés.

- Semi-fin (CNC) : Les outils CNC plus fins sont ensuite utilisés pour affiner les contours, améliorer la finition de surface et la machine plus près des dimensions finales.

- Usinage dur (CNC) : Si le matériau du moule est durci avant l'usinage, les outils CNC spécialisés peuvent effectuer un broyage dur, bien que cela soit moins courant pour les détails très fins. Plus souvent, le moule est durci après L'usinage de la masse, puis les opérations de finition sont effectuées.

- Détails avec EDM : Pour les fonctionnalités que CNC ne peut pas atteindre - comme les coins internes incroyablement pointus (impossibles avec un fraitement de fraisage rond), les côtes profondes et étroites ou les textures complexes comme les lignes de panneau et les rivets sur une partie modèle - EDM est utilisé. Les électrodes sont créées (souvent via le fraisage CNC) puis utilisées dans la machine EDM pour brûler ces caractéristiques précises dans le moule.

- Forage de trou (CNC / EDM) : Les trous pour les épingles d'éjection, les canaux de refroidissement et les épingles de guidage sont perçus avec précision à l'aide de machines CNC, ou dans certains cas, EDM de petit trou pour des trous extrêmement fins ou profonds.

- Touches finales : Après l'usinage primaire, les composants de moisissure subissent des processus de finition critiques, car une surface de moisissure lisse se traduit directement par une pièce en plastique lisse.

Cette danse complexe entre les moulins CNC puissants et les machines EDM de précision garantit que chaque détail, quelle que soit la petite taille, des courbes subtiles d'un fuselage d'avion aux bords tranchants d'une piste de réservoir, est fidèlement reproduit dans le moule.

La précision incroyable obtenue dans ces étapes d'usinage n'est qu'une partie de l'histoire; L'étape critique suivante consiste à affiner ces surfaces à la perfection, en les préparant pour le processus délicat de moulage par injection.

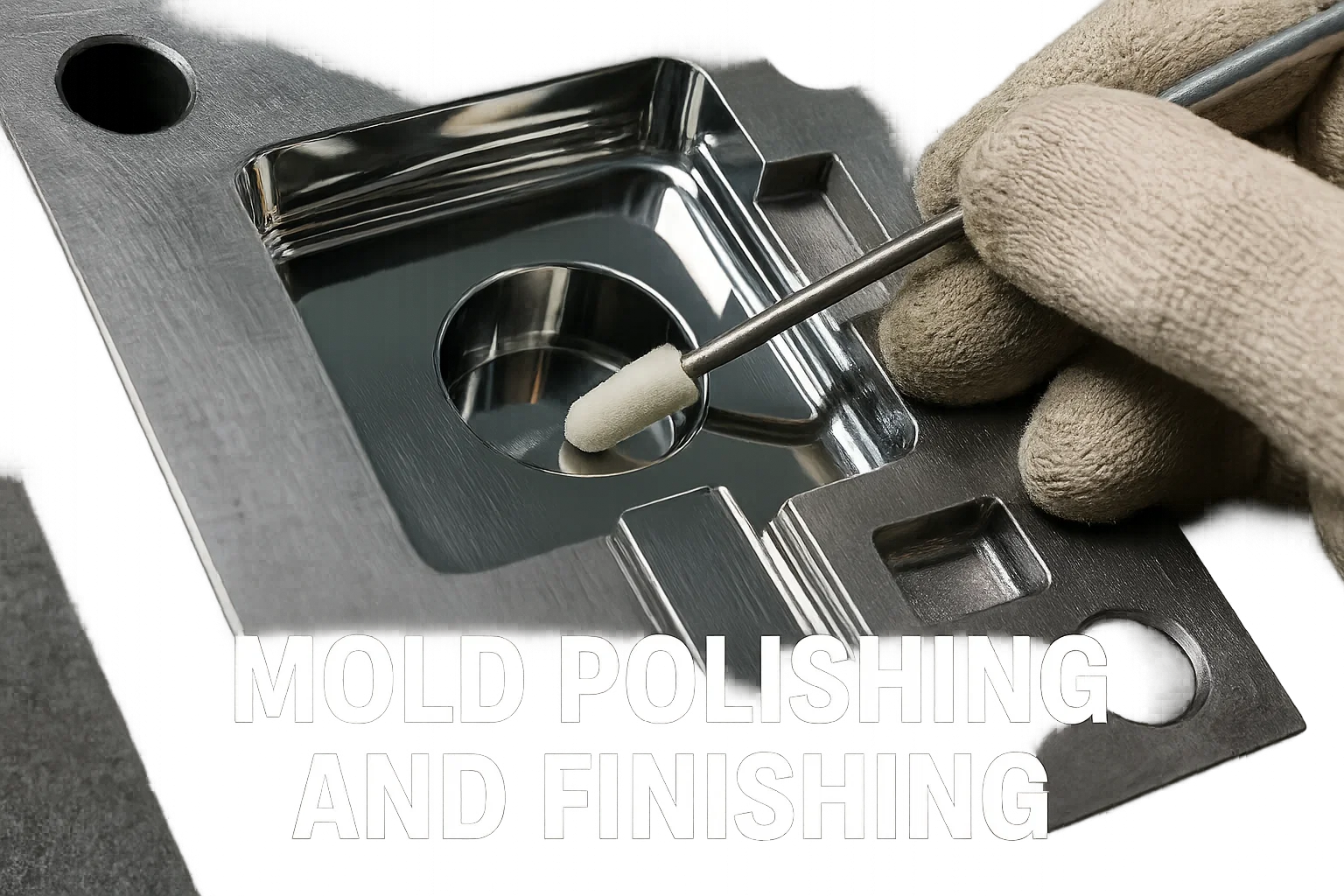

Excellent! Avec les formes et les détails complexes précisément sculptés dans le moule par l'usinage CNC et l'EDM, le moule est désormais complet en termes de géométrie. Cependant, pour qu'une partie du modèle en plastique ait cette finition lisse et sans imperfection que les amateurs s'attendent, le moule lui-même a besoin d'un traitement final et critique: polissage et finition.

Mouler le polissage et la finition

Même après les processus d'usinage CNC et d'EDM les plus avancés, les surfaces d'une cavité de moule et d'un noyau nouvellement usinées porteront toujours des marques d'outils microscopiques ou une finition texturée et érodée du processus EDM. S'ils sont restés non traités, ces imperfections seraient directement transférées à chaque pièce en plastique produite, résultant en une surface rugueuse ou terne. Donc, mouler le polissage et la finition sont des processus méticuleux et hautement qualifiés, absolument cruciaux pour atteindre la qualité esthétique et fonctionnelle souhaitée des composants du modèle plastique final.

Importance de polir la cavité de la moisissure pour les pièces lisses

Le principal objectif du polissage est d'obtenir une finition de surface dans le moule qui est considérablement plus fluide que ce que l'usinage seul peut fournir. Cette surface lisse est vitale pour plusieurs raisons:

- Esthétique : Un moule hautement poli produit des pièces en plastique avec une surface brillante, lisse et visuellement attrayante. Ceci est essentiel pour le réalisme et la qualité attendus dans les kits modèles, des lignes élégantes d'une carrosserie à la peau lisse d'un avion.

- Éjection : Une surface de moisissure lisse réduit considérablement la friction entre le plastique de refroidissement et les parois de la moisissure. Cela facilite beaucoup les épingles d'éjection de pousser la pièce, minimisant le risque de distorsion de la pièce, des marques de stress ou même des dommages à la pièce pendant l'éjection.

- Prévention du flash : Une ligne de séparation parfaitement lisse et avec précision (où les deux moitiés de moisissure se rencontrent) est essentielle pour empêcher le "flash" - un matériau plastique excédentaire qui serre entre les moitiés de moisissure. Le polissage aide à assurer ce joint serré.

- Détail de la clarté : Bien que l'EDM crée des détails fins, le polissage peut affiner davantage ces caractéristiques, assurant des lignes nettes et des bords tranchants sur la pièce en plastique finale.

- Longévité de moisissure : Une surface de moisissure bien polie est moins sujette à la collage des matériaux ou à l'abrasion mineure pendant les cycles répétés, ce qui peut contribuer à la durée de vie globale du moule.

Techniques utilisées pour le polissage: polissage abrasif, polissage chimique

Le polissage des moisissures est en grande partie un processus manuel à forte intensité de main-d'œuvre nécessitant des techniciens hautement qualifiés, bien que certaines méthodes automatisées existent pour des géométries plus simples. Les techniques utilisées dépendent de la finition souhaitée et du matériau du moule.

-

Polissage abrasif (manuel et mécanique) : Il s'agit de la méthode la plus courante et implique une série progressive de matériaux abrasifs, à partir de grains plus grossiers et à passer à des grains plus grossiers et à des grains progressivement plus fins.

- Pierres (pierres de broyage) : Les premiers stades utilisent souvent des pierres abrasives (faites d'oxyde d'aluminium, de carbure de silicium ou de diamant) de tailles de grain variables. Ceux-ci sont utilisés manuellement, souvent avec des porteurs, pour éliminer les principales marques d'outils et aplatir les surfaces. Les machines à ultrasons peuvent également vibrer ces pierres pour une élimination plus efficace des matériaux dans les zones complexes.

- Papiers / tissus abrasifs : Après la lapidation, des papiers abrasifs plus fins (comme du papier de verre) ou des chiffons, souvent lubrifiés avec de l'huile ou de l'eau, sont utilisés. Ceux-ci sont disponibles en tailles de grain extrêmement fines, parfois jusqu'à 10 000 grains ou plus. Ils sont utilisés avec de petits bâtons, des cotons-tiges ou des outils spécialisés pour atteindre toutes les parties de la cavité.

- Composés diamants / boues : Pour la finale, la finition en forme de miroir, des composés en diamant extrêmement fins ou des boueries sont appliqués avec des bobs en feutre, des tampons en coton ou des outils de polissage spécialisés. Ces composés contiennent des particules de diamant microscopiques qui fournissent l'action abrasive ultime.

- Roues / pinceaux en feutre : Les outils rotatifs avec des roues en feutre ou des pinceaux, combinés avec des pâtes de polissage, sont utilisés pour le polissage final et la réalisation d'un lustre élevé.

-

Polissage chimique / gravure d'acide (moins courant pour les moules en plastique) : Bien que utilisé dans certaines industries pour des métaux spécifiques, le polissage chimique (qui utilise une solution chimique pour dissoudre les irrégularités de surface) et la gravure acide sont généralement not Les principales méthodes pour réaliser des finitions de miroir sur les moules en plastique en acier de l'outil. Ils peuvent être utilisés pour les finitions mates ou les textures spécifiques, mais pour la clarté et la douceur requises pour la plupart des modèles en plastique, le polissage abrasif est préféré.

-

Polissage de vapeur (application limitée) : Cette technique, souvent utilisée pour des matériaux comme le polycarbonate, consiste à exposer la pièce à une vapeur chimique qui fond légèrement et reflète la surface, créant une finition lisse. Bien qu'il puisse lisser les pièces moulées, ce n'est pas une technique de polissage à moule direct pour l'acier à outils.

Atteindre la finition de surface souhaitée

Le niveau de vernis atteint est classé par les normes de l'industrie (par exemple, les finitions SPI aux États-Unis, allant de A-1 pour une finition miroir à D-3 pour une finition mate terne). Pour les moules de modèle en plastique, une finition miroir SPI A-1 ou A-2 est souvent ciblée pour des surfaces visibles et lisses, tandis que les zones texturées (comme des surfaces antidérapantes ou des textures de matériau spécifiques) peuvent recevoir une finition D ou gravée.

Les polisseurs de moisissures qualifiés nécessitent une dextérité exceptionnelle, une patience et un œil vif. Le processus est souvent effectué sous grossissement pour garantir que chaque imperfection microscopique est traitée. La finition de surface obtenue à ce stade dicte directement l'attrait visuel et la sensation de qualité de chaque partie du modèle en plastique que le moule produira pour les années à venir.

Avec le moule méticuleusement poli à la perfection, il est maintenant prêt pour son véritable test: prouver sa capacité à produire systématiquement des pièces en plastique de haute qualité.

Excellent! Le voyage de la création de moisissures nous a provoqué la conception, la sélection des matériaux et l'usinage et le polissage de précision. Maintenant, il est temps pour la validation ultime: tester le moule dans des conditions réelles pour s'assurer qu'elle fonctionne exactement comme prévu. Cette phase cruciale est l'endroit où les véritables capacités du moule sont prouvées.

Test de moisissure et contrôle de la qualité

Même le moule le plus méticuleusement conçu et fabriqué doit faire ses preuves. Le Test de moisissure et contrôle de la qualité La phase est une étape critique où le moule nouvellement terminé est placé dans une machine de moulage par injection pour les essais. Ce processus ne consiste pas seulement à fabriquer des pièces; Il s'agit d'inspecter rigoureusement ces pièces, d'identifier toutes les imperfections et de réaliser les ajustements nécessaires au moule avant qu'il entre dans la production à grande échelle. Cet examen minutieux garantit que chaque partie suivante produite respectera les normes élevées attendues pour les kits de modèle en plastique.

Essaies et tests initiaux du moule

Une fois le moule entièrement assemblé et poli, il est soigneusement monté dans une machine à moulage par injection compatible. Cette configuration initiale est souvent gérée par des techniciens expérimentés qui comprennent les nuances du moule et de la machine.

Le procès, souvent appelé «premier coup» ou «essai d'outil», implique plusieurs cycles de moulage par injection, où:

- Configuration des paramètres de la machine : Les paramètres de la machine de moulage par injection - y compris la température de fusion, la pression d'injection, la pression de maintien, la vitesse d'injection, le temps de refroidissement et la température du moule - sont soigneusement réglés en fonction du matériau plastique utilisé (par exemple, du polystyrène pour les kits de modèle) et de la conception du moule.

- Premiers coups : Un petit lot de pièces est moulé. Ces pièces initiales sont étroitement surveillées car elles sont éjectées du moule.

- Inspection visuelle : Immédiatement, les pièces sont inspectées visuellement pour des défauts évidents tels que:

- Coups courtes : Pièces incomplètes où le plastique ne remplit pas complètement la cavité du moule.

- Éclair : Excès de matières plastiques s'infiltrant le long de la ligne de séparation ou des zones de broches d'éjection.

- Warpage / distorsion : Les pièces qui ne sont pas plates ou qui ont des virages indésirables, souvent en raison d'un refroidissement ou d'une contrainte inégale.

- Marques de puits : Dépressions à la surface des sections plus épaisses, causées par un retrait interne.

- Lignes d'écoulement / lignes de soudure : Lignes visibles sur la surface de la pièce indiquant où les flux de plastique fondu se sont rencontrés.

- Marques de brûlure : Décoloration due à l'air piégé ou à la surchauffe.

- Marques d'éjection d'éjection : Marques excessives ou mal placées du système d'éjection.

- Problèmes de finition de surface : Terne, stries ou autres imperfections malgré le vernis du moule.

- Vérification dimensionnelle : Utilisation d'outils de mesure de précision (par exemple, étriers, micromètres, machine à mesurer les coordonnées CMM), les dimensions clés des pièces moulées sont vérifiées par rapport aux spécifications de conception CAO d'origine. Cela garantit que les pièces sont précises et s'adapteront correctement au kit de modèle final.

Inspecter les pièces moulées pour les défauts et les imperfections

Les premiers coups sont essentiels pour identifier des problèmes même subtils. Une équipe de contrôle de la qualité dédiée, souvent en conjonction avec les concepteurs de moisissures et les ingénieurs, effectuera un examen approfondi, qui peut impliquer:

- Grossissement et éclairage : Utilisation de lunettes d'agrandissement ou de microscopes pour repérer les détails fins, un flash subtil ou des défauts de surface microscopiques.

- Vérifications d'assemblage : Si la pièce est conçue pour s'accoupler avec d'autres pièces, des tests d'assemblage réels sont effectués pour assurer un ajustement et une fonction appropriés, simulant l'expérience du constructeur de modèles.

- Tests de propriété de résistance et de matériel : Dans certains cas, les pièces peuvent subir des tests de résistance, de flexibilité ou d'autres propriétés mécaniques pour s'assurer qu'elles répondent aux critères de performance.

- Uniformité des couleurs : Si la pièce est moulée d'une couleur spécifique, son uniformité et sa cohérence sont vérifiées.

Des enregistrements détaillés sont conservés pour chaque essai exécuté, documentant les paramètres, les observations et tous les défauts détectés.

Faire des ajustements et des raffinements nécessaires au moule

Sur la base des résultats des essais et de l'inspection, des ajustements et des raffinements nécessaires sont effectués. Ce processus itératif est crucial pour perfectionner le moule et peut impliquer plusieurs cycles de test et de modification:

- Optimisation des paramètres : Souvent, les problèmes initiaux tels que les plans courts, les marques de flash ou d'évier peuvent être résolus par des paramètres de moulage par injection de réglage fin (par exemple, augmentation de la pression, ajustement des températures, modification des temps de refroidissement).

- Modifications de moisissure (retravail) : Pour des problèmes plus persistants ou significatifs qui ne peuvent pas être résolus par les ajustements des paramètres, des modifications physiques du moule lui-même sont nécessaires. Il s'agit d'un processus délicat et souvent coûteux et pourrait impliquer:

- Ajout ou agrandissement des évents : Pour éviter l'air piégé provoquant des coups courts ou des marques de brûlure.

- Modification des emplacements ou tailles de porte : Pour améliorer le débit plastique et réduire les imperfections.

- Réglage des canaux de refroidissement : Pour réaliser un refroidissement plus uniforme et empêcher le warpage.

- Polissage ou texturation des zones spécifiques : Pour améliorer la finition de surface ou aider l'éjection.

- Ajout ou modification des épingles d'éjection : Pour assurer une éjection de partie propre et cohérente.

- Redémarrage ou soudage au laser : Pour corriger les inexactitudes dimensionnelles ou réparer les dommages mineurs. Un matériau peut être ajouté via le soudage au laser, puis réapprovisionnement.

- Durcissement / traitements : Parfois, après les essais initiaux, on peut décider que des sections de moisissure spécifiques nécessitent des traitements de durcissement ou de surface supplémentaires pour une amélioration de la résistance à l'usure.

Cette boucle de test et de raffinement méticuleuse garantit que lorsque le moule passe enfin à une production à grande échelle, c'est un instrument finement réglé capable de produire des millions de composants de modèle en plastique parfait, cycle après le cycle.

Avec le moule désormais entièrement validé et optimisé par des tests rigoureux, il est prêt à son objectif principal: la production de masse, où la cohérence et l'efficacité deviennent primordiales.

Production de masse et entretien de moisissures

Après les phases exhaustives de conception, de fabrication et d'essai, le moule du modèle en plastique passe à son premier ordre opérationnel: production de masse . C'est là que l'investissement initial de temps et de ressources est vraiment payant, car le moule finement réglé commence à produire efficacement des milliers, voire des millions de composants de modèle plastique identiques. Cependant, le travail ne s'arrête pas une fois que la production commencera; La surveillance continue et l'entretien des moisissures diligent sont absolument cruciales pour assurer une qualité cohérente et prolonger la durée de vie du moule pendant des années de service fiable.

Configuration de la machine de moulage par injection pour la production de masse

La transition vers la production de masse implique d'optimiser la machine à moulage par injection et son environnement pour un fonctionnement continu et efficace:

- Verrouillage des paramètres finaux : En fonction des essais réussis, les paramètres optimaux de moulage par injection (températures, pressions, vitesses, temps de refroidissement, force de serrage, etc.) sont verrouillés. Ces paramètres sont essentiels pour produire systématiquement des pièces de haute qualité avec des défauts minimaux.

- Opération automatisée : Les machines de moulage par injection modernes sont hautement automatisées. Une fois les paramètres définis, ils peuvent fonctionner en continu, souvent avec des bras robotiques pour l'élimination et le placement automatisés, augmentant encore l'efficacité et réduisant les coûts de main-d'œuvre.

- Manutention des matériaux : De grandes quantités de granulés en plastique sont introduites dans la machine à partir de trémies industrielles, assurant une alimentation continue. L'équipement de séchage peut être utilisé pour éliminer l'humidité des plastiques hygroscopiques, ce qui peut autrement provoquer des défauts.

- Échantillonnage d'assurance qualité : Même pendant la production de masse, un contrôle de qualité continu est maintenu. Les pièces sont régulièrement échantillonnées à partir de la ligne de production pour l'inspection visuelle et les contrôles dimensionnels. Cette surveillance proactive aide à prendre toute dérive de qualité dès le début.

Surveillance du processus de moulage pour la cohérence

Le maintien de la cohérence tout au long des longues cycles de production est primordial. Tout écart dans le processus de moulage peut conduire à un lot de pièces défectueuses. Les opérateurs et les systèmes automatisés surveillent constamment les indicateurs clés:

- Paramètres de traitement : Capteurs en temps réel dans les températures de la machine de moulage par injection, pressions, temps de cycle et autres paramètres critiques. Écarts par rapport aux alertes de déclenchement des points de réglage.

- Qualité des pièces : Les systèmes de vision automatisés peuvent être intégrés dans la ligne de production pour effectuer des inspections automatisées rapides pour des défauts communs comme le flash ou les plans courts. Les vérifications manuelles par les opérateurs restent essentielles.

- Performance de la machine : La consommation d'énergie, la pression hydraulique et d'autres indicateurs de santé des machines sont surveillés pour garantir que l'équipement fonctionne en douceur et efficacement, empêchant les temps d'arrêt inattendus.

- Débit de ferraille : Le pourcentage de pièces défectueux est étroitement suivi. Une augmentation du taux de rebut est un drapeau rouge indiquant un problème potentiel avec les paramètres de moule, de machine ou de processus.

L'objectif est un processus stable et reproductible qui produit des pièces identiques et de haute qualité à chaque cycle.

Entretien et nettoyage réguliers du moule pour assurer la longévité

Un moule de modèle en plastique est un investissement important, coûte souvent des dizaines, voire des centaines de milliers de dollars. Pour protéger cet investissement et garantir des millions de cycles au cours de sa durée de vie, une entretien de moisissure diligente et proactive est essentielle. La négligence de l'entretien peut entraîner des réparations coûteuses, une usure prématurée et des temps d'arrêt de production.

La maintenance implique généralement:

- Nettoyage de routine : Pendant la production, les résidus en plastique, la poussière et d'autres contaminants peuvent s'accumuler sur les surfaces de moule, les évents et les épingles d'éjecteurs. Le nettoyage régulier, parfois même pendant les ruptures de courte production, aide à prévenir les défauts de surface sur les pièces et assure une bonne fonction de moisissure. Cela peut impliquer des surfaces d'essuyage, en utilisant de l'air comprimé ou des agents de nettoyage spécialisés.

- Entretien préventif (temps d'arrêt prévu) : Périodiquement, le moule est retiré de la machine à moulage par injection pour une inspection et un entretien plus approfondis. Ce calendrier est généralement basé sur le nombre de cycles ou d'heures de fonctionnement.

- Démontage et nettoyage en profondeur : Le moule est souvent partiellement ou entièrement démonté pour le nettoyage complet de toutes les cavités, noyaux, canaux de refroidissement et composants mobiles.

- Lubrification : Les pièces mobiles, telles que les épingles de guidage, les bagues et les épingles d'éjection, sont nettoyées et ré-lubrifiées pour assurer un fonctionnement en douceur et empêcher l'usure.

- Inspection pour l'usure : Les techniciens inspectent méticuleusement les surfaces de moisissure pour les signes d'usure, d'abrasion, de corrosion ou de dommages mineurs (par exemple, Nicks, bosses). Les caractéristiques critiques, comme les lignes de séparation et les zones de porte, sont examinées étroitement.

- Remplacement des composants : Les composants usés comme les épingles d'éjection, les ressorts ou les petits inserts sont remplacés avant d'échouer et de provoquer des problèmes de production.

- Maintenance du système de refroidissement : Les canaux de refroidissement sont rincés pour éviter les sabots et assurer un transfert de chaleur efficace.

- Réparation et rénovation : Si des dommages ou une usure importants se produisent, le moule peut devoir être renvoyé à un atelier d'outils spécialisé pour réparer. Cela peut impliquer le soudage, la réachat spécifique, la relance ou même le remplacement des composants de moisissure entiers.

- Stockage approprié : Lorsqu'ils ne sont pas utilisés, les moules sont soigneusement nettoyés, protégés par des revêtements préventifs de la rouille et stockés dans des environnements contrôlés pour éviter la corrosion et les dommages physiques.

Grâce à une surveillance méticuleuse et à l'entretien proactif, un moule de modèle plastique bien fait peut rester un atout productif pendant de nombreuses années, sous-tendant l'approvisionnement continu de kits de modèles de haute qualité aux passionnés dans le monde.

Le voyage de fabrication de moisissures ne reste pas immobile; Les progrès continus continuent d'affiner et de révolutionner le processus.

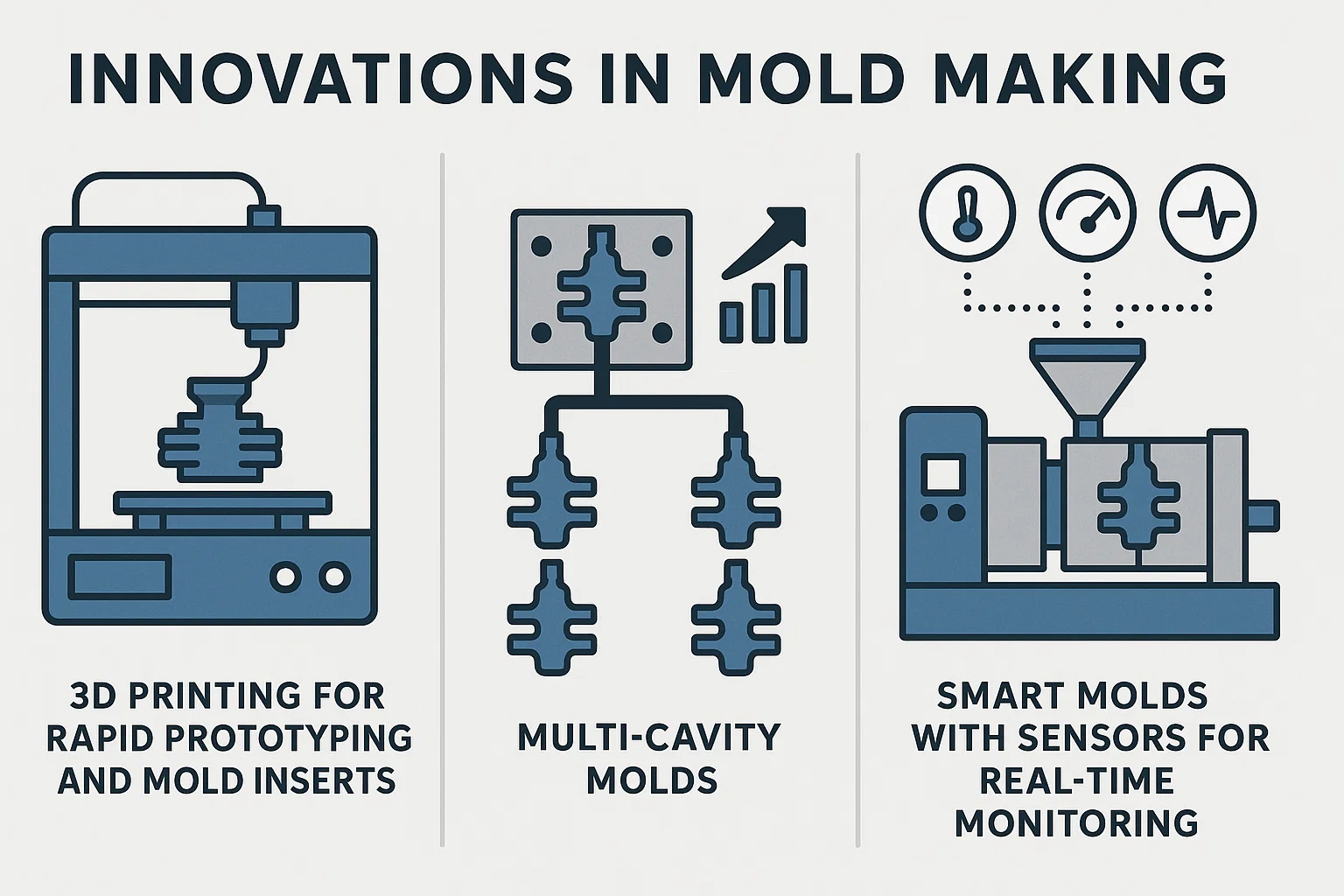

Innovations dans la fabrication de moisissures

Le monde de la fabrication est en constante évolution, et le domaine de la fabrication de moisissures en plastique ne fait pas exception. Bien que les principes de base de la moulure et de la fabrication de moisissures restent, l'innovation continue introduit de nouvelles techniques et capacités passionnantes. Ces avancées améliorent non seulement l'efficacité et la réduction des coûts, mais permet également de créer des pièces de modèle plastique encore plus complexes et complexes, repoussant les limites de ce à quoi les amateurs peuvent s'attendre.

Impression 3D pour le prototypage rapide et les inserts de moisissure

L'une des innovations les plus transformatrices est peut-être l'intégration de Impression 3D (fabrication additive) dans le flux de travail de fabrication de moisissure. Alors que l'impression 3D directe des moules de production à grande échelle est encore limitée en raison de la résistance au matériau et des exigences de finition de surface, son impact sur le prototypage et les composants de moisissures spécialisés est immense:

- Prototypage rapide des pièces : Avant de s'engager dans la fabrication de moisissures coûteuse, les concepteurs peuvent rapidement imprimer 3D des pièces de kit de modèle réelles pour tester l'ajustement, l'ergonomie et l'esthétique. Cela permet une itération rapide et une validation de conception, en prenant des problèmes beaucoup plus tôt dans le processus.

- Inserts de moule imprimés en 3D : Pour la production à faible volume ou pour des caractéristiques complexes spécifiques dans un moule en acier plus grand, des technologies d'impression 3D spécialisées (comme l'impression 3D métallique ou l'impression en résine haute résolution) peuvent créer des inserts de moisissure. Ces inserts peuvent incorporer des canaux de refroidissement internes très complexes (refroidissement conforme) qui sont impossibles à réaliser avec le forage traditionnel, conduisant à un refroidissement plus rapide et plus uniforme des pièces et des temps de cycle réduits. Ils sont également excellents pour créer des textures détaillées.

- Moules temporaires : Pour des courses très courtes ou des pièces de preuve de concept, certaines imprimantes 3D en résine haute résine peuvent même produire des moules sacrificiels temporaires capables d'injecter un nombre limité de pièces en plastique.

Moules multi-cavité et leurs avantages

Bien qu'il ne soit pas entièrement nouveau, la conception sophistiquée et la fabrication de moules multi-cavité Continuez à être affiné et optimisé. Au lieu de produire une pièce en plastique par cycle d'injection, un moule multi-cavité produit plusieurs pièces identiques (ou parfois différentes pièces connexes) en un seul coup.

- Efficacité de production accrue : Le principal avantage est une réduction drastique du temps de production et du coût par pièce. Si un moule à cavité unique prend 30 secondes par pièce, un moule à 4 cavité pourrait produire 4 parties dans environ 30 secondes.

- Cohérence entre les pièces : Parce que toutes les pièces d'un moule multi-cavité sont moulées simultanément dans les mêmes conditions, elles présentent une forte cohérence dans la qualité, les dimensions et les propriétés des matériaux.

- Usure de machine réduite : Moins de cycles sont nécessaires pour produire la même quantité de pièces, ce qui peut réduire l'usure sur la machine à moulage par injection.

La conception de moules multi-cavité est complexe, nécessitant un équilibrage précis de l'écoulement plastique pour garantir que toutes les cavités se remplissent uniformément. Les systèmes de coureurs chauds, qui maintiennent le plastique fondu jusqu'à la cavité, sont souvent utilisés pour améliorer l'efficacité et réduire les déchets de matériaux dans ces moules.

Moules intelligents avec des capteurs pour une surveillance en temps réel

L'avènement du Internet des objets industriels (IIOT) a conduit au développement de «moules intelligents». Ce sont des moules équipés de capteurs intégrés qui fournissent des données en temps réel sur le processus de moulage directement à l'intérieur de la cavité du moule elle-même.

- Capteurs de température : Surveillez la température du plastique lorsqu'elle entre et se refroidit dans la cavité, en assurant un refroidissement optimal et en empêchant des marques de warpage ou d'évier.

- Capteurs de pression : Mesurez la pression à l'intérieur du moule pendant l'injection, en fournissant un aperçu de la remplissage des moisissures, de l'emballage et des plans courts potentiels ou du flash.

- Capteurs d'humidité : Peut détecter les problèmes d'humidité, particulièrement pertinents pour les plastiques hygroscopiques.

- Compteurs de cycle / capteurs d'usure : Suivre le nombre de cycles et peut même détecter une usure subtile sur les composants de moisissure critiques, ce qui provoque une entretien proactif avant que des problèmes ne surviennent.

Avantages des moules intelligents:

- Contrôle de qualité amélioré : Les données en temps réel permettent une détection immédiate des écarts de processus, permettant aux opérateurs de corriger instantanément les problèmes, en réduisant les taux de ferraille.

- Maintenance prédictive : En surveillant l'usure et les performances, les moules intelligents peuvent prédire lorsque l'entretien est nécessaire, permettant des temps d'arrêt planifiés plutôt que des pannes inattendues.

- Optimisation du processus : Les riches données collectées aident les ingénieurs à affiner les paramètres de moulage pour atteindre une efficacité et une qualité de partie encore plus importantes.

- Traçabilité : Les conditions de moulage de chaque partie peuvent être enregistrées, offrant un historique complet pour l'assurance qualité et le dépannage.

Ces innovations mettent en évidence un avenir où la fabrication de moisissures ne concerne pas seulement la fabrication de précision, mais aussi les processus intelligents et basés sur les données, solidant davantage les bases de kits de modèles plastiques de plus en plus sophistiqués et de haute qualité.

Conclusion

De l'étincelle initiale d'une idée au bourdonnement finement réglé d'une machine à moulage par injection, la création de moules de modèle plastique témoigne de l'ingénierie de précision, de la fabrication avancée et de l'artisanat méticuleux. Nous avons exploré chaque étape critique, en découvrant la complexité qui sous-tend l'acte apparemment simple d'assembler un kit de modèle.

Récapitulation du processus de fabrication de moisissure

Notre voyage a commencé avec le crucial phase de conception , où le logiciel CAD transforme les concepts en plans 3D détaillés, planifiant méticuleusement tous les aspects des angles de projet aux lignes de séparation. Cette précision numérique guide alors le sélection des matériaux , un choix stratégique équilibrant la durabilité, les propriétés thermiques et le coût, avec des aciers à outils de haute qualité étant souvent le choix préféré pour leur longévité et leur capacité à tenir des détails fins.

La création physique se déroule à travers le puissant tandem de Usinage CNC and EDM , qui tailler les cavités et noyaux de moisissures complexes avec une précision inférieure au micron, capturant chaque ligne de panneau et rivet. Après cela, le processus vital de mouler le polissage et la finition Transforme les surfaces usinées rugueuses en impressions lisses en miroir, assurant des pièces en plastique sans faille et une éjection sans effort.

Avant la production de masse, le moule subit une rigue tests et contrôle de la qualité , où les essais s'exécutent identifier et rectifier toute imperfection, assurant une précision dimensionnelle et une qualité de partie cohérente. Enfin, le moule entre production de masse , méticuleusement surveillé et soutenu par le biais de diligence maintenance pour garantir des années de service fiable.

Importance de la précision et de la qualité dans la création de moisissures

Le thème sous-jacent tout au long de ce processus est l'impératif absolu de précision et qualité . Dans le monde des kits de modèle en plastique, la précision est primordiale. Chaque composant doit s'adapter parfaitement, chaque détail doit être net et chaque surface doit être impeccable. Tout compromis dans la qualité des moisissures se traduit directement par des défauts du produit final, conduisant à la frustration du constructeur de modèles et aux dommages à la réputation de la marque. L'investissement initial dans la conception, les matériaux et les processus de fabrication de haute qualité pour un moule rapporte plusieurs fois sous forme de pièces cohérentes et à haute fidélité qui ravissent les amateurs.

Tendances futures de la fabrication de moisissures du modèle plastique

Pour l'avenir, le domaine de la fabrication de moisissures continue d'être une arène passionnante d'innovation. Impression 3D devrait jouer un rôle encore plus important, non seulement dans le prototypage, mais potentiellement dans la création de canaux de refroidissement conformes complexes ou des inserts de moisissure très détaillés qui étaient auparavant impossibles. La montée moules intelligents Avec des capteurs intégrés promet des données en temps réel et des analyses prédictives, conduisant à des processus encore plus optimisés, à une réduction des temps d'arrêt et à un contrôle de qualité inégalé. À mesure que la science des matériaux progresse, nous pouvons également voir de nouveaux alliages de moisissures qui offrent des combinaisons supérieures de conductivité thermique, de dureté et de machinabilité.

Essentiellement, le processus complexe de la fabrication de moisissures du modèle plastique est une merveille cachée d'ingénierie. C'est une poursuite continue de la perfection, garantissant que la passion pour l'assemblage des mondes miniatures est accueilli avec des composants de la plus haute qualité possible, ce qui rend le passe-temps complexe de la modélisation en plastique accessible et agréable pour les générations à venir.