Introduction à l'usinage CNC

Dans le monde complexe de la fabrication moderne, précision et efficacité sont primordiaux. Du plus petit implant médical au plus gret composant aérospatial, la capacité de transformer les matières premières en pièces très précises est essentielle. Pendant des décennies, les machinistes qualifiées ont méticuleusement conçu des composants à la main, un processus qui exigeait un temps, une expertise et souvent à des incohérences immenses. Tout cela a changé avec l'avènement de Contrôle numérique informatique (CNC) Usinage, une technologie transformatrice qui a révolutionné le paysage de la fabrication.

L'usinage CNC automatise le contrôle des machines-outils à l'aide d'un logiciel informatique préprogrammé. Au lieu de leviers et roues manuels, les instructions numériques guident les mouvements de la machine, garantissant une précision, une répétabilité et une vitesse inégalées. Ce décalage a marqué une évolution significative de l'usinage manuel traditionnel, ouvrant la voie à la production de masse de pièces complexes avec une qualité sans précédent. Aujourd'hui, l'usinage CNC est l'épine dorsale d'innombrables industries, de l'automobile et de l'aérospatiale aux appareils électroniques et aux dispositifs médicaux gret public, permettant la création de conceptions complexes qui étaient autrefois impossibles.

Présentation rapide:

3 axe Les machines CNC déplacent un outil de coupe le long de trois chemins linéaires (x, y, z), idéal pour des pièces plus simples et plates et des caractéristiques de base.

Corparement et efficace pour les composants à volume élevé et moins complexes.

Nécessitent souvent plusieurs configurations pour l'usinage multiples.

5 axe Les machines CNC ajoutent deux axes de rotation, permettant à l'outil d'approcher la pièce de travail sous pratiquement tous les angles.

Pour une partie très complexe, profilée ou complexe.

Investissement plus important, pour les industries avancées comme l'aérospatiale et le médical.

Comprendre l'usinage CNC à 3 axes

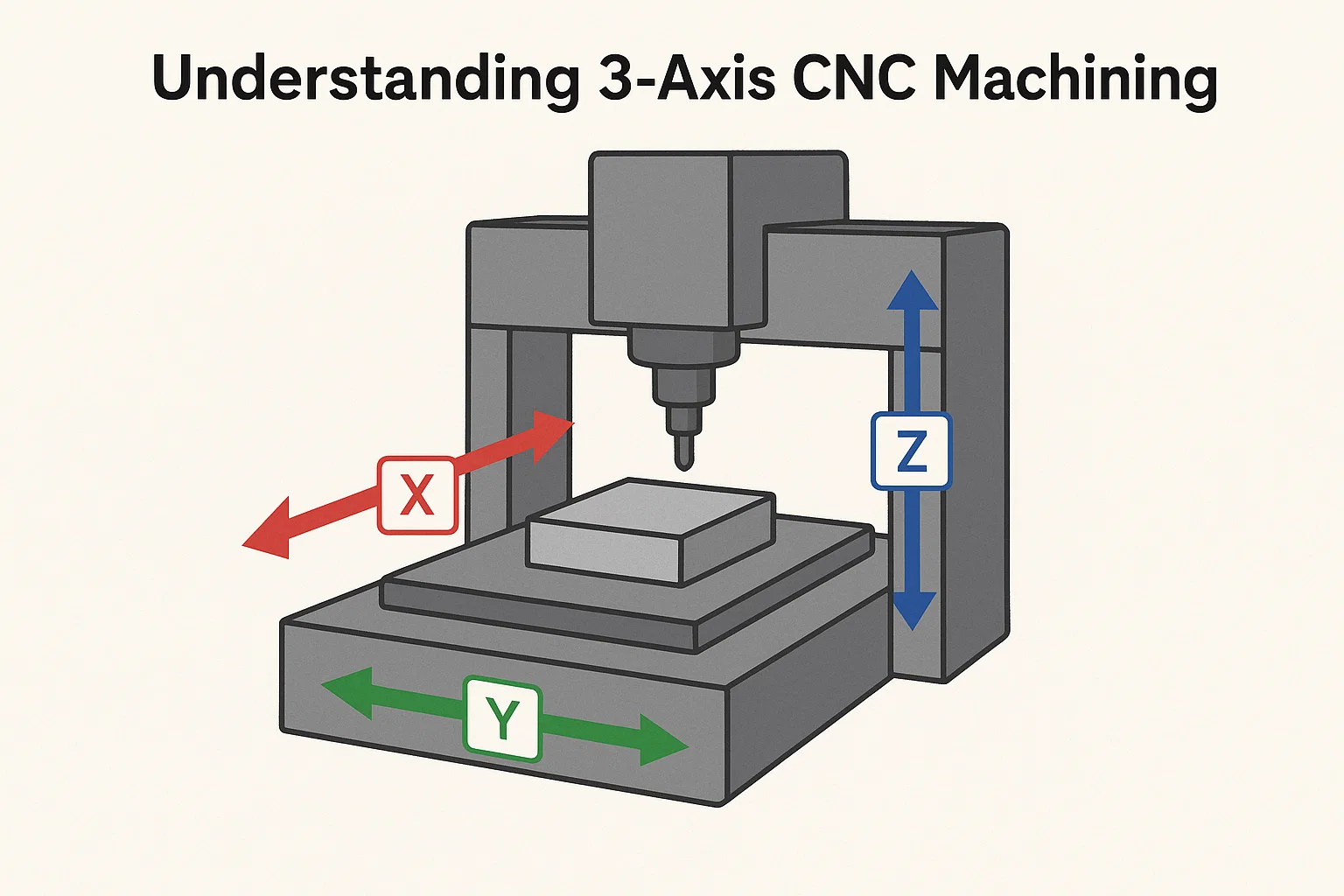

Au cœur de l'usinage multi-axe se trouve le concept fondamental de mouvement le long des différents axes. Le type le plus courant et le plus fondamental est Usinage CNC à 3 axes , qui fonctionne le long de trois axes linéaires primaires: X, y et z .

-

Le Axe X contrôle généralement le mouvement de gauche à droite à travers le lit de travail de la machine.

-

Le Axe y dicte le mouvement de l'avant à dos.

-

Le Axe z Gère le mouvement vertical et de haut en bas de l'outil de coupe.

Pensez-y comme le dessin sur un morceau de papier plat avec un stylo: vous pouvez déplacer le stylo gauche / droite (x), haut / bas sur le papier (Y), et le soulever ou le presser sur le papier (Z).

Comment fonctionne l'usinage à 3 axes

Dans une machine CNC à 3 axes, l'outil de coupe se déplace le long de ces trois axes pour retirer le matériau d'une pièce stationnaire. Cette configuration permet l'usinage sur un seul plan ou le côté de la pièce à la fois. L'outil peut se déplacer linéairement dans les trois directions, créant des fonctionnalités telles que des trous, des emplacements, des poches et des surfaces plates. Si un autre côté de la pièce doit être usiné, la pièce doit être repositionnée manuellement ou «re-fixé», ce qui signifie qu'il est fixé dans une nouvelle orientation.

Opérations et applications typiques de CNC à 3 axes

Les machines CNC à 3 axes sont incroyablement polyvalentes et sont les chevaux de bataille de nombreux ateliers d'usinage. Ils excellent dans des tâches telles que:

-

Parement: Création de surfaces plates.

-

Misoning: Couper les emplacements, les canaux et les poches.

-

Forage et tapotement: Création de trous et de trous filetés.

-

Profilage: Couper la forme extérieure d'une pièce.

-

Gravure: Ajout de texte ou de conceptions à une surface.

Les applications courantes de l'usinage CNC à 3 axes comprennent la fabrication de composants plats, des moules simples, des pièces mécaniques générales et du prototypage où des contre-dépouilles complexes ou des courbures complexes sur plusieurs côtés ne sont pas nécessaires.

Avantages et limitations de l'usinage à 3 axes

Avantages:

-

Rentable: Généralement, les machines à 3 axes sont moins coûteuses à acheter, à exploiter et à maintenir par rapport à leurs homologues multi-axes.

-

Programmation plus simple: La programmation des parcours d'outils à 3 axes est souvent plus simple, ce qui les rend plus faciles à apprendre et à mettre en œuvre.

-

Configuration plus rapide pour les pièces simples: Pour les pièces qui peuvent être usinées dans une ou deux configurations, les 3 axes peuvent être très efficaces.

-

Haut débit: Idéal pour la production à haut volume de composants plus simples.

Limites:

-

Complexité limitée: Impossible de créer facilement des géométries complexes avec des contre-dépouilles ou des caractéristiques sur plusieurs côtés sans relance.

-

Plusieurs configurations requises: Pour les pièces nécessitant un usinage de plus d'un côté, la pièce doit être tournée manuellement et re-ripostée plusieurs fois. Cela ajoute au temps de configuration et peut introduire des inexactitudes.

-

Finition de surface: Peut parfois produire des finitions de surface moins optimales sur des surfaces contastées en raison de l'effet "étalage" des coupes linéaires.

-

Life d'outil réduit: Les outils peuvent éprouver plus d'usure lorsque vous approchez des contours complexes à partir d'un nombre limité d'angles.

Plongée dans l'usinage CNC à 5 axes

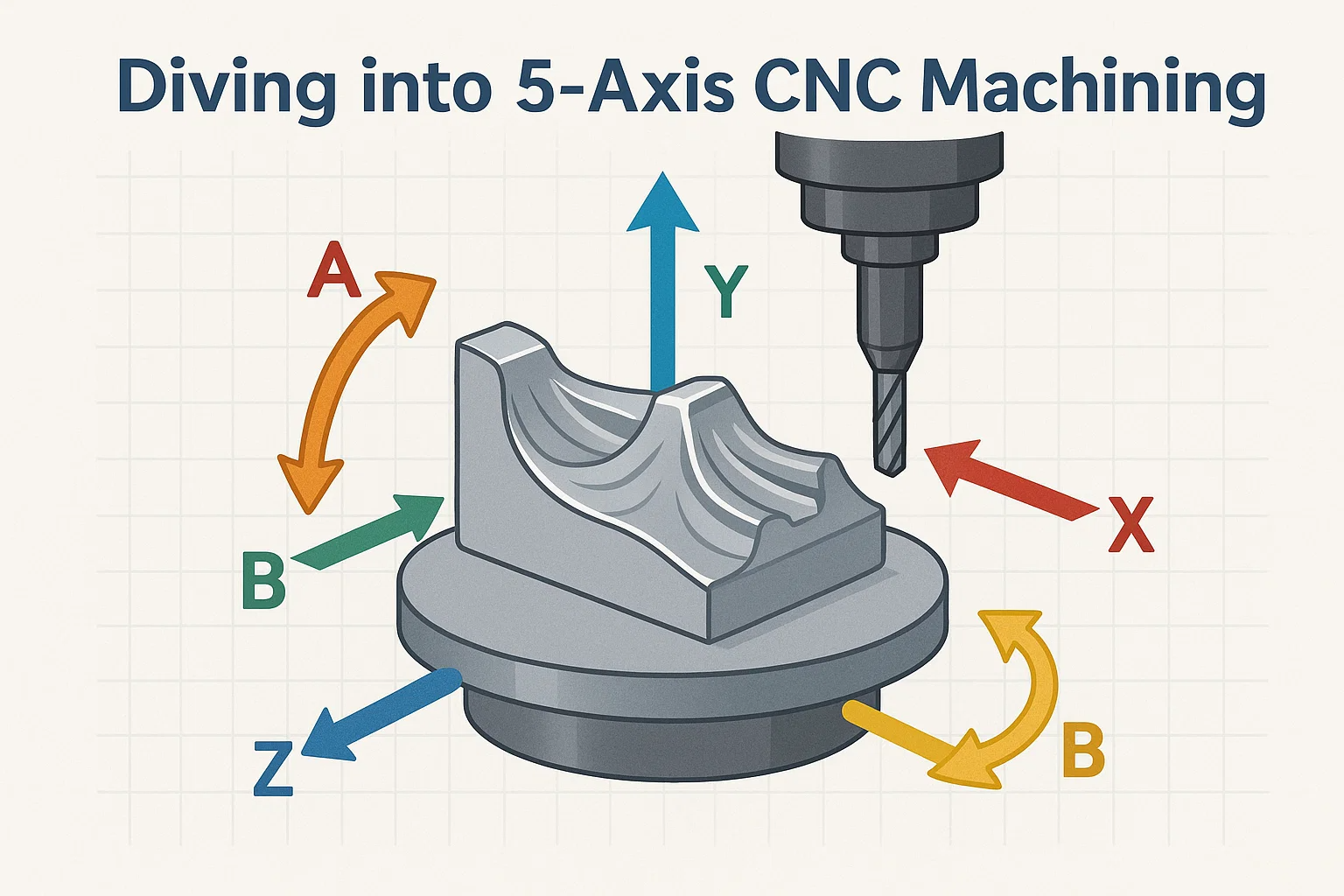

Alors que l'usinage à 3 axes excelle dans les opérations sur un seul plan, les exigences de la conception des produits modernes nécessitent souvent une complexité beaucoup plus grande. C'est là que Usinage CNC à 5 axes Étape, ajoutant deux axes de rotation supplémentaires aux trois axes linéaires existants (x, y, z). Ces axes supplémentaires permettent à l'outil de coupe d'approcher la pièce de travail à partir de pratiquement toutes les directions, permettant la création de géométries très complexes et complexes dans une seule configuration.

Explication des cinq axes

Dans une machine à 5 axes, vous avez toujours le linéaire familier X, y et z haches. Les deux axes supplémentaires sont rotationnels, généralement appelés A et B, ou A et C .

-

X, y, z: Les mouvements linéaires, comme dans l'usinage à 3 axes.

-

Axe a: Tourne autour de l'axe des x.

-

Axe b: Tourne autour de l'axe y.

-

Axe C: Tourne autour de l'axe z.

Différentes configurations de machines à 5 axes combineront ces axes de rotation de diverses manières (par exemple, A et B, A et C, ou B et C). Le point à retenir clé est que ces rotations permettent à l'outil ou à la pièce (ou aux deux) de s'incliner et de tourner, présentant différentes surfaces à l'outil de coupe sans intervention manuelle.

Types de machines à 5 axes: simultanée et 3 2

Il est important de faire la distinction entre les deux types principaux d'usinage à 5 axes, car leurs capacités et leurs applications diffèrent:

-

Usinage simultané à 5 axes (complet à 5 axes): Dans ce mode, les cinq axes se déplacent simultanément et en continu pendant le processus de coupe. Cela signifie que l'outil peut maintenir un contact continu avec une surface complexe frêée, s'écoulant en douceur autour des courbes et des formes. Cette capacité est essentielle pour générer des formes organiques très complexes et réaliser des finitions de surface supérieures sur des pièces complexes.

-

3 Usinage à 2 axes (positionnelle à 5 axes): Également connu sous le nom de «axe 5 positionnel», cette méthode utilise les deux axes de rotation pour orienter la pièce ou l'outil en position fixe, puis l'usinage se produit en utilisant uniquement les trois axes linéaires (x, y, z). Une fois qu'une section est usinée, les axes de rotation réorientent la pièce pour la section suivante. Bien qu'il ne soit pas aussi fluide que simultanément à 5 axes, l'usinage 3 2 réduit toujours considérablement les configurations par rapport aux 3 axes, ce qui le rend très efficace pour les pièces avec des caractéristiques sur plusieurs faces distinctes.

Comment fonctionne l'usinage à 5 axes et ses capacités

La capacité centrale de l'usinage à 5 axes réside dans sa capacité à faire pivoter l'outil de coupe et / ou la pièce pendant le processus d'usinage. Ce mouvement continu ou indexé permet:

-

Sous-cutation: Atteindre des fonctionnalités qui sont "cachées" ou inclinées de telle manière qu'une machine à 3 axes ne pouvait pas y accéder sans relance.

-

Angles d'outil optimisés: La machine peut incliner l'outil pour maintenir l'angle de coupe optimal par rapport à la surface de la partie, conduisant à une meilleure finition de surface, à une durée de vie de l'outil plus longue et à l'élimination plus rapide des matériaux.

-

Usinage de configuration unique: De nombreuses pièces complexes peuvent être entièrement usinées en une seule fois, réduisant considérablement les temps de configuration, éliminant les erreurs cumulatives de plusieurs configurations et améliorant la précision globale des pièces.

Avantages de l'utilisation d'usinage CNC à 5 axes

Les avantages du passage à l'usinage à 5 axes sont importants, en particulier pour les composants de grande valeur et complexes:

-

Complexité accrue de la pièce: La capacité de machine à machine des géométries très complexes, des formes organiques et des courbes complexes qui sont peu pratiques ou impossibles sur les machines à 3 axes.

-

Configuration réduite et délai: En usinant plusieurs côtés en une seule configuration, les temps de configuration sont radicalement coupés, conduisant à des cycles de production plus rapides et à une amélioration de l'efficacité globale.

-

Précision et précision améliorées: L'élimination des configurations multiples minimise le risque d'erreur humaine et de repositionnement des inexactitudes, entraînant une précision dimensionnelle plus élevée et des tolérances plus strictes.

-

Finition de surface supérieure: L'engagement continu des outils et les angles de coupe optimisés conduisent à des finitions de surface plus lisses, réduisant ou éliminant souvent le besoin d'opérations de finition secondaire.

-

Amélioration de la durée de vie et des performances de l'outil: La possibilité d'orienter l'outil de manière optimale signifie moins de stress à la pointe, conduisant à une durée de vie de l'outil plus longue et à des taux d'élimination des matériaux plus efficaces.

-

Accès aux contre-dépouilles et aux poches profondes: Les zones d'usinage inaccessibles avec les limitations à 3 axes deviennent une routine.

Applications de CNC à 5 axes dans des géométries complexes et des pièces de haute précision

Compte tenu de ses capacités avancées, l'usinage CNC à 5 axes est indispensable dans les industries qui exigent les niveaux de précision les plus élevés et la complexité géométrique. Ses applications s'étendent sur une large gamme:

-

Aérospatial: Fabrication de lames de turbine (blisks), d'allumeurs, de composants structurels avec des contours complexes et des pièces de moteur.

-

Dispositifs médicaux: Production d'instruments chirurgicaux complexes, implants orthopédiques (par exemple, genoux et articulations de la hanche) et composants prothétiques aux formes anatomiques.

-

Moule et mourir: Création de cavités de moisissure très détaillées et complexes pour le moulage par injection en plastique, le moulage par soufflage et la coulée.

-

Automobile: Prototypage et production de composants du moteur, d'empulaires et de panneaux de carrosserie artistiques.

-

Énergie: Composants du pétrole et du gaz et des secteurs des énergies renouvelables nécessitant des géométries complexes et des matériaux durables.

-

Art et design: Sculpter des pièces artistiques complexes et des prototypes avec des formes organiques.

L'usinage CNC à 5 axes représente un saut significatif dans la capacité de fabrication, permettant aux industries de repousser les limites de la conception et de créer des composants avec des fonctionnalités et une forme sans précédent.

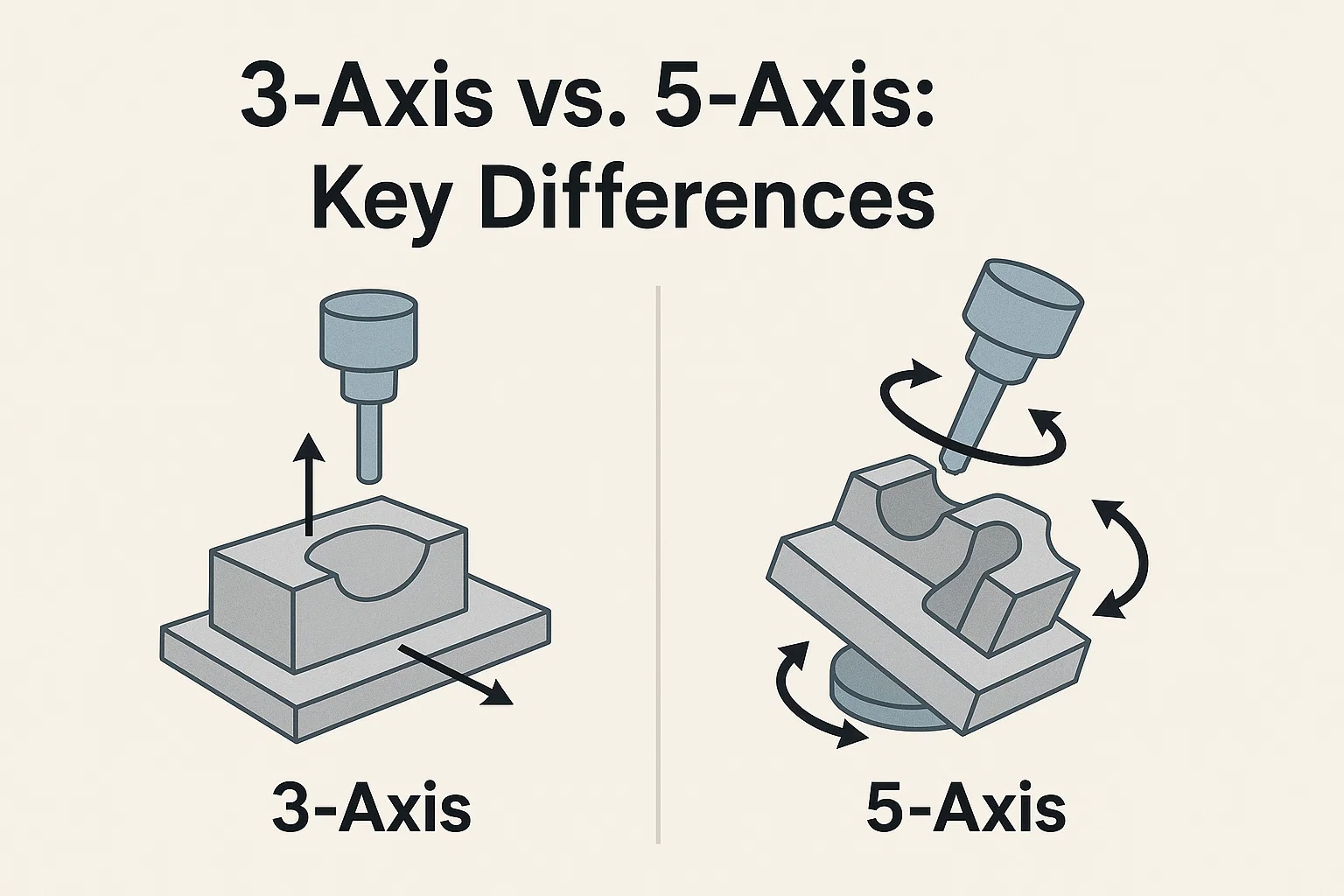

3 axes vs axe 5: différences clés

Le choix entre l'usinage CNC à 3 axes et à 5 axes est une décision critique qui a un impact sur la complexité en partie, l'efficacité de la production, le coût et, finalement, le succès d'un projet. Bien que les deux soient de puissantes méthodes de fabrication, leurs différences fondamentales dictent leurs cas d'utilisation optimaux.

Pour fournir une comparaison claire, décomposons les principales distinctions:

| Fonctionnalité | Usinage CNC à 3 axes | Usinage CNC à 5 axes |

| Axes de mouvement | X, y, z (trois axes linéaires) | X, y, z (trois axes linéaires) deux axes de rotation (A, B ou C) |

| Complexité en partie | Mieux pour les géométries plus simples, les surfaces plates, les poches de base et les trous. Limité pour les contre-dépouilles ou les contours complexes. | Idéal pour les formes organiques très complexes, profilées et organiques, les sous-écritures et les caractéristiques complexes. |

| Temps de configuration et efficacité | Nécessite souvent plusieurs configurations et re-fixturation pour les pièces avec des fonctionnalités de différents côtés, augmentant le délai global. | Peut machine à plusieurs côtés ou toute la partie dans une seule configuration, réduisant considérablement le temps de configuration et améliorant l'efficacité. |

| Finition de surface et précision | Bon pour les surfaces plates. Les surfaces profilées peuvent présenter une finition "d'escalier" ou moins optimale, nécessitant potentiellement le post-traitement. | Atteint des finitions de surface supérieures sur des contours complexes en raison de l'orientation continue de l'outil et des angles de coupe optimisés, éliminant souvent la finition secondaire. |

| Considérations d'outils | Utilise généralement des outils plus longs pour atteindre les fonctionnalités, ce qui peut entraîner des vibrations, une déviation et une durée de vie des outils réduite. Gamme limitée d'accès à l'outil. | Permet des outils plus courts et plus rigides en raison de l'accès à plusieurs angles. L'engagement optimal des outils entraîne une durée de vie des outils plus longue et une meilleure élimination des matériaux. |

| Complexité de programmation | Programmation relativement plus simple (code G) en raison de moins de degrés de liberté. Plus facile pour les programmeurs d'entrée de gamme. | Programmation significativement plus complexe en raison de la coordination de cinq axes simultanés. Nécessite un logiciel CAO / CAM avancé et des programmeurs qualifiés. |

| Évitement des collisions | Détection et évitement des collisions plus simples dues à un mouvement limité. | Très critique et complexe; Nécessite des outils de simulation avancés dans le logiciel CAM pour empêcher les collisions entre l'outil, le titulaire, la broche et la pièce. |

| Analyse des coûts | Investissement initial: inférieur. Les machines sont moins complexes et donc plus abordables. Coûts opérationnels: généralement inférieur par heure en raison de la configuration plus simple et des machines moins complexes. | Investissement initial: nettement plus élevé. Les machines sont plus complexes mécaniquement et nécessitent des commandes avancées. Coûts opérationnels: plus élevés par heure en raison de la complexité des machines, de la programmation spécialisée et de la maintenance. Cependant, le coût par pièce peut être plus faible pour les pièces complexes en raison de la réduction des configurations et de l'efficacité plus élevée. |

| Niveau de compétence de l'opérateur | Modéré à élevé. | High to Expert; nécessite une connaissance approfondie des principes d'usinage multi-axes et des logiciels avancés. |

Déchange détaillée des principales différences:

-

Complexité des pièces qui peuvent être usinées: C'est la différence la plus fondamentale. Les machines à 3 axes sont limitées à l'usinage à partir d'un nombre limité de directions (généralement le haut, et parfois les côtés si la pièce est réorientée). Les machines à 5 axes, avec leurs capacités de rotation, peuvent accéder pratiquement à tous les angles de la pièce en une seule configuration. Cela débloque la capacité de créer des formes 3D très complexes, des formes organiques et des caractéristiques profondes avec des sous-dépouilles qui sont tout simplement impossibles ou prohibitivement coûteuses sur une machine à 3 axes.

-

Temps de configuration et efficacité: Pour une partie qui nécessite un usinage sur plusieurs faces (par exemple, les six côtés d'un cube), une machine à 3 axes nécessiterait plusieurs re-aliments manuels, chacun obligeant la machine à s'arrêter, à intervenir, et de nouveaux décalages. Cela ajoute beaucoup de temps, de main-d'œuvre et de potentiel d'erreur. Une machine à 5 axes peut souvent terminer une telle partie dans une seule configuration, réduisant considérablement le temps de non-masseur et améliorant l'efficacité globale.

-

Finition de surface et précision: Lors de l'usinage des surfaces incurvées sur une machine à 3 axes, l'outil doit faire une série de passes linéaires, qui peuvent laisser des "marches" ou des marques d'outil visibles, nécessitant souvent des opérations de finition secondaire comme le ponçage ou le polissage. Les machines à 5 axes peuvent orienter en continu l'outil de coupe tangent à la surface, permettant des coupes plus lisses et plus précises qui entraînent une finition de surface supérieure directement hors de la machine, minimisant ou éliminant le post-traitement. L'approche unique réduit également l'accumulation d'erreurs qui peuvent se produire avec de multiples re-fixturings, conduisant à une précision globale plus élevée.

-

Considérations d'outillage et de programmation:

-

Outillage: L'usinage à 3 axes nécessite parfois des outils plus longs pour atteindre des poches ou des caractéristiques profondes, qui peuvent être sujets aux bavardages, aux vibrations et à la déviation, impactant la finition et la précision de la surface. Les machines à 5 axes peuvent souvent utiliser des outils plus courts et plus rigides car ils peuvent incliner la pièce ou l'outil pour atteindre la fonctionnalité, améliorant les performances de stabilité et de coupe.

-

Programmation: La programmation pour les 3 axes est relativement simple, traitant principalement des mouvements linéaires. La programmation à 5 axes, cependant, est nettement plus complexe. Il nécessite un logiciel CAO / CAM sophistiqué capable de générer des parcours d'outils qui coordonnent les cinq axes simultanément tout en évitant les collisions entre l'outil, le porte-outil, la broche et la pièce. Cette complexité exige des programmeurs hautement qualifiés et implique souvent une simulation approfondie.

-

-

Analyse des coûts: investissement initial et coûts opérationnels:

-

Investissement initial: Il y a une différence substantielle dans le coût initial. Les machines CNC à 3 axes sont généralement beaucoup plus abordables à acheter, ce qui en fait un point d'entrée accessible pour de nombreux magasins. Les machines à 5 axes, avec leur complexité mécanique supplémentaire, leurs moteurs supplémentaires, leurs systèmes de contrôle avancé et leurs composants de précision, représentent une dépense en capital beaucoup plus élevée.

-

Coûts opérationnels: Bien que le coût de fonctionnement horaire d'une machine à 5 axes puisse être plus élevé (en raison d'une maintenance plus élevée, d'une consommation d'énergie et de la nécessité d'opérateurs / programmeurs hautement qualifiés), les coût par pièce Pour les composants complexes, peut souvent être inférieur à celle de 3 axes. En effet, l'efficacité des gains de configurations réduites, des temps de cycle plus rapides, une durée de vie de l'outil améliorée et l'élimination des opérations secondaires peuvent l'emporter sur le taux horaire plus élevé. Pour des pièces plus simples, cependant, le 3 axe reste le champion des coûts incontesté.

-

Le choix entre les 3 axes et les 5 axes ne concerne donc pas simplement "plus de axes sont meilleurs", mais plutôt une décision stratégique basée sur les exigences spécifiques du projet, la complexité des pièces souhaitée, les exigences de précision, le volume de production et le budget disponible.

Applications et industries

La polyvalence et la précision de l'usinage CNC multi-axes en ont fait une technologie indispensable dans un vaste éventail d'industries. Alors que les machines à 3 axes restent essentielles pour des pièces plus simples et à volume élevé, les machines à 5 axes débloquent de nouvelles possibilités d'innovation et de performance dans les domaines nécessitant la plus grande complexité et précision.

Voici un aperçu de la façon dont l'usinage CNC à 3 axes et 5 axes est appliqué dans divers secteurs:

Aérospatiale: fabrication de lames de turbine, composants structurels

L'industrie aérospatiale est sans doute le secteur le plus exigeant pour l'usinage CNC, où la sécurité, les performances et la réduction du poids sont primordiaux.

-

Dominance 5 axes: Cette industrie s'appuie fortement sur l'usinage simultané de 5 axes pour les composants critiques. Les exemples incluent:

-

Lames de turbine (blisks / walters): Les courbes aérodynamiques complexes de lames de turbine, souvent produites en tant que blisques monoblocs, nécessitent un mouvement continu à 5 axes pour atteindre la précision nécessaire pour le flux d'air optimal et l'efficacité.

-

Composants structurels: Les cadres d'aéronefs complexes, les espèces d'ailes, les cloisons et les composants du train d'atterrissage avec des contours complexes et des modèles de trous précis sont usinés sur des tolérances étroites à partir de matériaux légers et légers comme le titane et les alliages d'aluminium.

-

Enveloppes et buses de moteur: Ces pièces ont souvent des canaux de refroidissement internes et des géométries complexes qui ne peuvent être produites que avec des capacités multi-axes.

-

-

Utilitaire à 3 axes: Alors que le 5 axe est crucial pour les pièces très complexes, les machines à 3 axes jouent toujours un rôle dans la production de supports plus simples, de plaques de montage et de composants internes qui ne nécessitent pas d'accès multiples ou de contours complexes.

Automobile: prototypage et production de pièces de moteur complexes

L'industrie automobile utilise largement l'usinage CNC, du prototypage rapide à la production à haut volume, poussant en continu pour l'efficacité et les performances.

-

5 axe pour les performances et le prototypage:

-

Blocs de moteur et culasses: Alors que la production à grande échelle utilise souvent des lignes de transfert dédiées, les machines à 5 axes sont essentielles pour prototyper de nouvelles conceptions de moteurs, créant des chambres de combustion complexes, des collecteurs d'admission et des ports d'échappement avec une dynamique de débit optimisée.

-

Composants de transmission: Les engrenages, les arbres et les boîtiers de boîte de vitesses avec des géométries internes complexes bénéficient de capacités multi-axes, garantissant un fonctionnement et une durabilité en douceur.

-

Personnalisation et véhicules de niche: Pour les véhicules de haute performance, de luxe ou de course, les 5 axes permet la création de composants uniques et optimisés.

-

-

3 axe pour le volume et la simplicité:

-

Rotors et étriers de frein: De nombreux composants automobiles plus simples, en particulier ceux qui sont largement plats ou symétriques en rotation, sont produits efficacement sur des usines à 3 axes et des tours CNC (qui fonctionnent sur 2 ou 3 axes).

-

Châssis et supports intérieurs: Les composants structurels et intérieurs moins complexes sont souvent usinés à l'aide de processus à 3 axes pour la rentabilité.

-

Dispositifs médicaux: implants, instruments chirurgicaux, prothèses

La précision, la biocompatibilité et les conceptions complexes ne sont pas négociables dans le domaine médical, ce qui rend l'usinage CNC indispensable.

-

5 axes pour les composants critiques de la vie:

-

Implants orthopédiques: Les remplacements de la hanche et les articulations du genou, les implants vertébraux et les plaques osseuses nécessitent des formes anatomiques complexes et des finitions de surface très lisses que seuls l'usinage simultané à 5 axes peut atteindre de manière fiable. Des matériaux comme le titane et le cobalt-chrome sont communs.

-

Instruments chirurgicaux: Des outils chirurgicaux fins et complexes, souvent avec des surfaces adorables complexes, des bords de coupe spécialisés ou des mécanismes internes, sont produits avec une haute précision à l'aide de 5 axes.

-

Prothèses personnalisées: Les membres prothétiques spécifiques au patient et les implants dentaires exigent une précision absolue pour l'ajustement et la fonction, souvent créés à partir de scans numériques directement traduits en paroles d'outils à 5 axes.

-

-

3 axe pour les composants de support: Des boîtiers de dispositifs médicaux plus simples, des plaques de base pour l'équipement de diagnostic et certains composants de l'outil de laboratoire peuvent être produits efficacement avec l'usinage à 3 axes.

Moule et mort: création de cavités de moisissure complexes et composants de la matrice

L'industrie des moisissures et des moules est fondamentale à la production de masse, car ces outils façonnent tout, des biens de consommation en plastique aux pièces automobiles.

-

5 axe pour les moules complexes:

-

Moules d'injection pour pièces complexes: La création des cavités complexes pour le moulage par injection de plastique, en particulier pour les pièces avec des courbures complexes, des sous-écritures et des textures de surface fines, est une application principale pour l'usinage à 5 axes. Il réduit considérablement le besoin de processus secondaires comme l'EDM ou le polissage à la main.

-

Mourir des matrices et mourrait d'emboutissant: Pour les pièces nécessitant des formes complexes ou lorsque plusieurs caractéristiques doivent être intégrées dans un seul fili, 5 axe garantit la haute précision et la qualité de surface nécessaire pour des millions de répétitions.

-

-

3 axe pour les matrices et les bases plus simples: Les machines à 3 axes sont toujours utilisées pour des inserts de moisissures, des bases et des composants moins complexes qui n'ont pas de surfaces hautement profilées.

Autres industries: électronique, énergie et biens de consommation

La portée du CNC multi-axes s'étend bien au-delà de ces industries principales:

-

Électronique:

-

5 axe: Équipements de chaleur de haute précision avec géométries d'ailerons complexes, enceintes personnalisées pour les appareils audio ou informatiques haut de gamme, et les connecteurs spécialisés bénéficient souvent de capacités à 5 axes pour une gestion thermique optimale et un ajustement précis.

-

3 axe: Production de composants de la carte de circuit imprimé, des enclos de base et de petites pièces mécaniques pour l'électronique grand public.

-

-

Énergie (pétrole et gaz, renouvelable):

-

5 axe: Composants pour les outils de forage des trou descendants qui doivent résister aux conditions extrêmes, des composants de turbine pour la production d'hydroélectricité ou d'énergie éolienne avec des profils aérodynamiques complexes et des corps de valve à haute pression.

-

3 axe: Fabrication de cadres pour panneaux solaires, composants de tuyauterie moins complexes et brides standard.

-

-

Biens de consommation:

-

5 axe: La fabrication d'équipements sportifs haut de gamme (par exemple, les têtes de club de golf, les composants de vélo), les moules de bijoux complexes et les pièces pour des caméras ou des appareils optiques spécialisés où la forme et l'esthétique sont essentielles.

-

3 axe: Le prototypage et la production de boîtiers pour les appareils électroménagers, les composants de meubles et divers articles de tous les jours où la rentabilité et les géométries simples sont essentielles.

-

Essentiellement, alors que l'usinage à 3 axes reste une solution fondamentale et rentable pour une vaste gamme de pièces, l'usinage à 5 axes est la technologie qui permet la création des composants les plus avancés, les plus performants et les plus difficiles géométriquement qui définissent l'ingénierie et la conception des produits modernes. La sélection revient souvent à équilibrer la complexité des pièces, à une précision, à un volume de production et à un budget.

Choisir la bonne machine CNC

La décision entre investir dans une machine CNC à 3 axes ou à 5 axes est importante pour toute opération de fabrication. Il ne s'agit pas que l'un soit intrinsèquement «mieux» que l'autre, mais plutôt de sélectionner la technologie la plus appropriée pour des besoins spécifiques et des objectifs commerciaux. Une évaluation minutieuse de plusieurs facteurs clés est essentielle.

Facteurs à considérer: en partie complexité, volume de production, budget

-

Complexité et géométrie en partie:

-

3 axe: Si votre production primaire implique des pièces plates, des composants avec des poches simples, des contours simples sur un seul plan ou des pièces qui peuvent être facilement repositionnées manuellement sans perdre de précision, une machine à 3 axes est probablement suffisante et plus économique.

-

5 axe: Pour les conceptions avec des courbes complexes, des surfaces 3D complexes, des contre-dépouilles, des poches profondes nécessitant un accès multi-angle ou des composants qui exigent des tolérances extrêmement serrées et des finitions de surface supérieures dans une seule configuration, l'usinage à 5 axes est le choix clair. Les pièces automobiles aérospatiales, médicales et haut de gamme sont des exemples de choix.

-

-

Volume de production:

-

3 axe: Pour une production à très haut volume de pièces plus simples, une flotte de machines à 3 axes peut être très rentable, surtout si les temps de configuration sont minimes par pièce.

-

5 axe: Alors que les machines à 5 axes ont des coûts initiaux plus élevés, leur capacité à réduire les configurations et à consolider les opérations conduit souvent à des temps de cycle plus rapides par partie pour les géométries complexes. Cela peut entraîner une baisse du coût global par pièce pour des composants complexes à grande valeur, même à des volumes plus faibles, en réduisant la main-d'œuvre, l'outillage et le post-traitement. Pour les pièces très complexes, les 5 axes permet également la fabrication "d'éclairage" (opération sans surveillance) en raison d'une intervention humaine réduite.

-

-

Budget: investissement initial et coûts opérationnels:

-

Investissement initial: Les machines à 3 axes sont beaucoup plus abordables, ce qui les rend idéales pour les startups ou les entreprises à capital limité. Une machine à 5 axes représente une dépense en capital beaucoup plus grande en raison de ses mécanismes avancés, de ses systèmes de contrôle et de ses composants de précision.

-

Coûts opérationnels: Alors que les machines à 5 axes ont des coûts d'exploitation horaires plus élevés (alimentation, outils spécialisés, programmeurs / opérateurs hautement qualifiés, maintenance), ceux-ci peuvent être compensés par une efficacité accrue, une réduction de la ferraille et une élimination des opérations secondaires pour les pièces complexes. Lors du calcul du coût réel, considérez le coût total de la fabrication d'une pièce finie, pas seulement le taux horaire de la machine.

-

-

Finition de surface souhaitée et précision:

-

Si la finition de surface est critique et ne peut pas tolérer le «pas sur les escaliers» ou nécessite un post-traitement minimal, le 5 axe offre un avantage distinct. De même, pour les niveaux de précision dimensionnels les plus élevés sur les géométries complexes, la capacité monomotique des 5 axes réduit les erreurs cumulatives.

-

-

Expertise et logiciels de programmation:

-

Évaluez les compétences de programmation actuelles de votre équipe et les capacités de votre logiciel CAD / CAM existant. L'usinage à 5 axes nécessite des logiciels plus sophistiqués et des programmeurs hautement qualifiés en raison de la complexité de la coordination des axes multiples et de l'évitement des collisions.

-

Quand utiliser 3 axes contre 5 axes

-

Choisissez 3 axes lorsque:

-

Les pièces sont relativement simples, principalement prismatiques, ou peuvent être usinées à partir de 1 à 2 côtés.

-

Les contraintes budgétaires sont strictes.

-

La production à haut volume de composants simples est la priorité.

-

Une précision inférieure et une finition de surface sur les surfaces profilées sont acceptables ou le post-traitement est possible.

-

Vous avez amplement de main-d'œuvre pour une re-répartition manuelle si nécessaire.

-

-

Choisissez 5 axe lorsque:

-

Les pièces ont des géométries complexes, des surfaces de forme libre, des contre-dépouilles ou des fonctionnalités nécessitant un accès multi-angle.

-

La haute précision et la finition de surface supérieure sont essentielles.

-

La réduction des temps de configuration et l'augmentation de l'efficacité globale (pour les parties complexes) est primordiale.

-

Vous visez l'usinage "unique" pour minimiser les erreurs et les délais.

-

Vous produisez des composants de grande valeur pour des industries comme l'aérospatiale, l'automobile médicale ou avancée.

-

Vous avez le budget pour un investissement initial plus élevé et l'accès à des talents de programmation qualifiés.

-

En fin de compte, le choix optimal implique souvent un mélange de ces considérations, et pour de nombreuses installations de fabrication, le fait d'avoir des capacités à 3 axes et à 5 axes offre la plus grande flexibilité pour lutter contre un éventail diversifié de projets.

Tendances futures de l'usinage CNC multi-axes

Le monde de l'usinage CNC multi-axes est loin de stagner. Poussée par des demandes implacables pour une précision plus élevée, une plus grande efficacité et des capacités de partie plus complexes, la technologie continue d'évoluer à un rythme rapide. Plusieurs tendances clés façonnent son avenir:

-

Augmentation de l'automatisation et de la fabrication de la lumière:

-

Au-delà des changeurs d'outils automatisés et des systèmes de palettes, l'intégration de robots collaboratifs (cobots) pour le chargement / déchargement, l'inspection de la qualité et de la qualité est de plus en plus courante. Cela pousse vers la fabrication entièrement automatisée et "Lights-Out", permettant aux machines de fonctionner 24/7 avec une supervision humaine minimale, une augmentation considérable du débit et une réduction des coûts de main-d'œuvre.

-

-

Intelligence artificielle (IA) et l'intégration de l'apprentissage automatique (ML):

-

L'IA et le ML révolutionnent CNC en optimisant les processus en temps réel. Cela comprend:

-

Entretien prédictif: Les algorithmes d'IA analysent les données du capteur (vibration, température, consommation d'énergie) pour prédire l'usure des outils et les défaillances potentielles de la machine avant Ils se produisent, permettant une maintenance proactive et une réduction des temps d'arrêt coûteux.

-

Optimisation du parcours d'outils: L'IA peut analyser les données d'usinage passées pour optimiser les paramètres de coupe (aliments, vitesses, profondeur de coupe) pour une efficacité améliorée, une finition de surface et une durée de vie de l'outil, même en s'adaptant aux variations de matériaux.

-

Contrôle de qualité automatisé: Les systèmes de vision propulsés par l'IA peuvent effectuer une inspection en cours de processus, détecter les défauts et les déviations en temps réel.

-

-

-

Technologie jumelle numérique:

-

La création d'un "jumeau numérique" - une réplique virtuelle de la machine CNC physique et de son processus de fabrication - gagne du terrain. Cela permet:

-

Simulation complète: L'exécution de simulations d'usinage virtuel pour identifier les collisions potentielles, optimiser les parcours d'outils et tester différentes stratégies sans consommer des ressources physiques.

-

Surveillance et contrôle en temps réel: L'utilisation du jumeau numérique pour surveiller les performances de la machine réelle en temps réel, diagnostiquer les problèmes et effectuer des ajustements à distance.

-

-

-

Fabrication hybride: l'additif se réunit soustractif:

-

Une tendance révolutionnaire implique des machines qui combinent la fabrication additive (imprime 3D) et les capacités d'usinage CNC soustracées sur une seule plate-forme. Cela permet:

-

Construire et finir: Construire de manière additive une pièce de forme proche (par exemple, via le dépôt d'énergie dirigé - DED), puis l'usinant précisément aux tolérances finales et à la finition de surface dans la même machine.

-

Réparation et ajout de fonctions: Réparer des composants usés ou endommagés de grande valeur en ajoutant du matériau puis en l'assinant, ou en ajoutant des caractéristiques complexes aux pièces existantes. Cela réduit les déchets de matériaux et ouvre de nouvelles possibilités de conception.

-

-

-

Connectivité avancée et IoT (Internet des objets):

-

Les machines CNC sont de plus en plus connectées, partageant des données sur le plancher de l'usine et au-delà. Cela permet:

-

Surveillance des performances en temps réel: Les opérateurs et les gestionnaires peuvent accéder aux données en direct sur l'utilisation des machines, la productivité et la santé.

-

Prise de décision basée sur les données: Les informations provenant des données agrégées peuvent éclairer la planification de la production, l'allocation des ressources et les initiatives d'amélioration continue.

-

-

-

Pratiques de fabrication durables:

-

L'industrie s'oriente vers des solutions plus respectueuses de l'environnement, y compris les conceptions de machines éconergétiques, des stratégies de coupe optimisées pour réduire les déchets de matériaux, amélioré les systèmes de filtration et de recyclage des liquides de refroidissement et l'utilisation de liquides de coupe plus durables.

-

Logiciel et programmation

Derrière chaque partie avec précision se trouve un ensemble d'instructions méticuleusement conçu, générée et affinée via des logiciels sophistiqués. L'évolution de l'usinage CNC multi-axes est inextricablement liée aux progrès de Conception assistée par ordinateur (CAD) and Fabrication assistée par ordinateur (CAM) Logiciel, ainsi que le langage fondamental de la programmation CNC.

Logiciel CAD / CAM pour les machines à 3 axes et 5 axes

Le voyage d'un concept numérique à une partie physique commence par CAO et CAM.

-

CAD (conception assistée par ordinateur): Ce logiciel est utilisé pour créer les dessins 2D et les modèles 3D de la pièce à fabriquer. Les systèmes de CAO modernes offrent des outils robustes pour concevoir des géométries complexes, assurer une précision dimensionnelle et préparer des modèles pour le processus de fabrication. Pour l'usinage multi-axe, le logiciel CAO doit être capable de gérer des surfaces très complexes et des assemblages complexes.

-

CAM (fabrication assistée par ordinateur): C'est là que la magie se produit pour l'usinage CNC. Le logiciel CAM prend le modèle 3D créé dans CAO et le traduit en instructions lisibles par machine. Les fonctions clés du logiciel CAM comprennent:

-

Génération de parcours d'outils: La fonction la plus critique, créant les routes précises que l'outil de coupe suivra pour supprimer le matériau. Pour les 3 axes, ces parcours d'outils sont relativement simples. Pour les 5 axes, le logiciel CAM doit générer des parcours d'outils très complexes et synchronisés qui coordonnent les cinq axes, assurant un mouvement en douceur, des angles de coupe optimaux et une élimination efficace des matériaux.

-

Gestion de la bibliothèque d'outils: Stockage et gestion des données pour divers outils de coupe (diamètres, longueurs, flûtes, matériaux, etc.).

-

Calcul des aliments et vitesses: Déterminer la vitesse de rotation optimale de la broche et la vitesse à laquelle l'outil se déplace à travers le matériau pour atteindre la finition de surface et la durée de vie de l'outil souhaitées.

-

Détection de collision: Surtout, en particulier pour les 5 axes, le logiciel CAM simule l'ensemble du processus d'usinage pour détecter et empêcher les collisions entre l'outil de coupe, le porte-outil, la broche, la pièce et les composants de la machine. Cela empêche les dommages coûteux et assure un fonctionnement sûr.

-

Post-traitement: La dernière étape où les parcours d'outils génériques générés par CAM sont convertis en dialecte spécifique du code G et du code M que le contrôleur d'une machine CNC particulière peut comprendre. Il s'agit d'une fonction hautement spécialisée et critique, car un post-processeur mal configuré peut entraîner des erreurs de machine ou des performances sous-optimales.

-

Pour l'usinage à 5 axes , les capacités du logiciel CAM doivent être exceptionnellement avancées. Il a besoin d'algorithmes qui peuvent gérer les mouvements simultanés, incliner automatiquement l'outil pour un engagement optimal et fournir une évitement des collisions robuste dans un environnement très dynamique. Les principaux solutions logicielles CAM telles que Autodesk Fusion 360, Siemens NX, MasterCam, Hypermill et Edgecam proposent des modules et des fonctionnalités dédiés spécialement conçus pour la programmation multi-axes haute performance.

Langages de programmation CNC (Code G et M-Code)

Au niveau le plus bas, les machines CNC communiquent à travers un langage de programmation standardisé, mais souvent spécifique à la machine, principalement composé de Code G and Code M .

-

G-Code (code géométrique): Il s'agit du langage de base qui dicte les mouvements géométriques de la machine. Les codes G disent à la machine où pour bouger, à quelle vitesse , et le long de quel chemin . Les exemples incluent:

-

G00: Traversion rapide (se déplacer à une vitesse maximale sans couper). -

G01: Interpolation linéaire (se déplacer en ligne droite à un débit d'alimentation spécifié). -

G02/G03: Interpolation circulaire (se déplacer dans un arc dans le sens horaire / dans le sens antihoraire). -

G90/G91: Positionnement absolu / incrémentiel. -

D'autres codes G contrôlent les aspects tels que la sélection du plan, la compensation de couteau et les cycles en conserve (séquences préprogrammées pour le forage, le taraudage, etc.).

-

-

Code M (code divers): Ces codes contrôlent les fonctions auxiliaires de la machine qui ne sont pas directement liées au mouvement des outils. Les codes M disent à la machine quoi faire. Les exemples incluent:

-

M03/M04: Broche sur (dans le sens horaire / dans le sens antihoraire). -

M05: Arrêt de la broche. -

M06: Changement d'outil. -

M08/M09: Crafoute ON / OFF. -

M30: Le programme se termine et réinitialise.

-

Alors que le logiciel CAM génère automatiquement la majeure partie de ces codes, un programmeur CNC qualifié comprend toujours le code G et le code M pour déboguer les programmes, optimiser l'efficacité et effectuer des modifications manuelles dans l'atelier. Pour les machines multi-axes, le volume et la complexité du code G généré peuvent être immenses, ce qui rend la dépendance à l'égard des logiciels CAM avancés et des post-processeurs robustes absolument critiques.

Outils de simulation et d'optimisation

Étant donné la complexité et le coût associés aux outils d'usinage, de simulation et d'optimisation multi-axes, ne sont plus des luxes mais des nécessités.

-

Logiciel de simulation CNC: Ce logiciel prend le code G généré et crée une représentation virtuelle du processus d'usinage. Il permet aux programmeurs et aux opérateurs de:

-

Vérifiez les parcours d'outils: Confirmez visuellement que l'outil suit le chemin prévu.

-

Détecter les collisions: Identifiez les collisions potentielles entre l'outil, le support, la pièce, le luminaire et les composants de la machine avant qu'ils ne se produisent sur la machine réelle. Ceci est vital pour les opérations à 5 axes où les mouvements complexes augmentent considérablement le risque de collisions.

-

Vérifiez les gouges / contre-dépouilles: Assurez-vous que le programme ne retire pas accidentellement trop de matériel ou ne laisse pas du matériel indésirable.

-

Analyser le retrait des matériaux: Voyez comment la pièce évolue à travers les étapes d'usinage.

-

Réduisez le temps de prouvance: En simulant soigneusement le processus pratiquement, la nécessité de «runs secs» physiques coûteux et longs et longs sur la machine est considérablement réduit, conduisant à un démarrage de production plus rapide.

-

Les principaux outils de simulation incluent souvent des fonctionnalités telles que les capacités "Twin numérique", où la machine virtuelle imite précisément la cinématique et le comportement de la vraie machine.

-

-

Outils d'optimisation: Ces outils vont au-delà de la simple vérification du code; Ils cherchent activement à l'améliorer.

-

Optimisation du taux d'alimentation: Ajustez automatiquement les débits d'alimentation en fonction de l'engagement des matériaux et de la charge des outils pour maximiser l'élimination des matériaux tout en garantissant la durée de vie de l'outil et de la finition de surface. Cela peut réduire considérablement les temps de cycle.

-

Réduction de la coupe d'air: Minimiser les mouvements non-coupes (où l'outil se déplace dans l'air) pour améliorer l'efficacité.

-

Génération de mouvement en douceur: Pour les 5 axes, optimiser les parcours d'outils pour assurer un mouvement continu lisse, ce qui réduit l'usure de la machine et améliore la qualité de la surface.

-

En résumé, l'écosystème logiciel sophistiqué englobant les outils CAO, CAM, les langages de programmation et la simulation / optimisation est le moteur intellectuel qui conduit l'usinage CNC multi-axe. À mesure que les pièces deviennent plus complexes et que les demandes de fabrication s'intensifient, l'innovation continue dans ces solutions logicielles restera essentielle pour repousser les limites de ce qui est possible.