Introduction aux défis de surmoulage et de liaison

Le surmoulage est un processus de fabrication transfoumateur où un matériau, généralement un élastomère thermoplastique doux (TPE) ou un caoutchouc, est moulé directement sur ou autour d'un second matériau rigide (le substrat). Cette technique est incroyablement polyvalente, permettant la création de composants avec plusieurs propriétés de matériau en une seule partie. Pensez à une poignée confoutable et non glissée sur un outil, un joint étanche sur un appareil électronique ou des conceptions multicolores esthétiquement agréables sur les produits de consommation.

Les avantages de la surmoule sont nombreux: l'ergonomie améliorée, l'esthétique améliorée, l'amortissement du bruit et des vibrations, l'isolation électrique et l'assemblage simplifié en éliminant le besoin d'adhésifs ou de fixations. Cependant, le succès de la surmoule des charnières sur un facteur critique: réaliser un lien fort et permanent entre les deux matériaux distincts.

Sans un lien robuste, les pièces surmoulées peuvent souffrir de problèmes communs et frustrants comme Séparation, pelage, bouillonnement ou délaminage des matériaux . Imaginez une poignée à touche douce se détachant de son noyau rigide, ou une enceinte électronique scellée échouant en raison de la pénétration d'humidité. Ces échecs compromettent non seulement les fonctionnalités et la durabilité des produits, mais peuvent également entraîner des réclamations de garantie coûteuses, des rappels de produits et des dommages importants à la réputation d'une marque.

Comprendre la science du lien matériel dans la surmoule

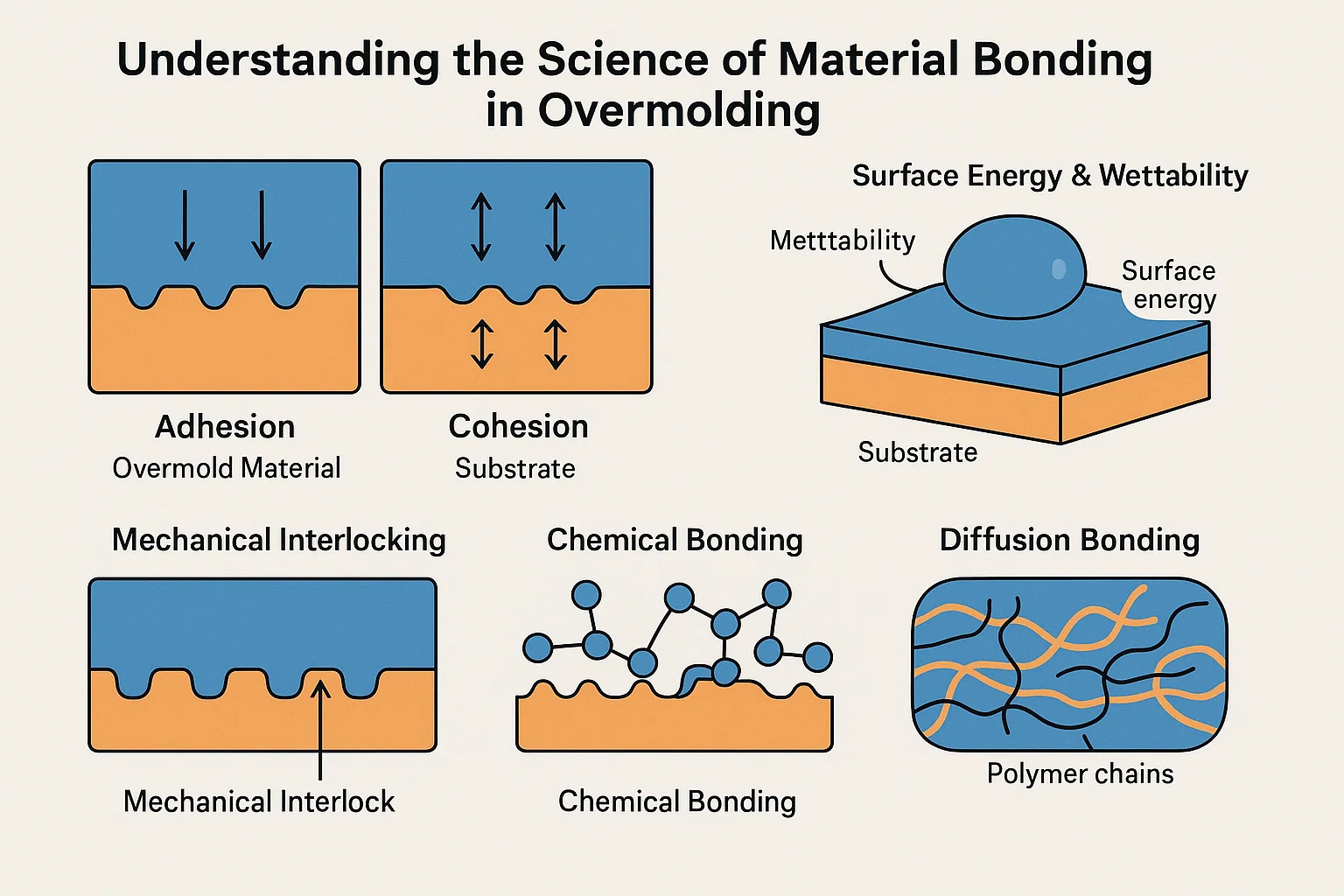

Atteindre un lien permanent en surmoldage n'est pas la magie; C'est une science enracinée dans la façon dont les matériaux interagissent au niveau microscopique. Pour vraiment maîtriser la surmoule, nous devons saisir les principes fondamentaux de adhésion et cohésion , et comment ils s'appliquent à l'interface entre votre substrat et le matériau trop émouvant.

Adhésion fait référence aux forces attractives entre deux différent surfaces. Pensez-y comme un ruban collant; La bete adhère au mur. En surmoule, il s'agit de la liaison entre le substrat (le premier matériau) et le matériau exagéré (le deuxième matériau). Une forte adhérence signifie que les deux matériaux ne se séparent pas facilement à leur surface de contact.

Cohésion , en revanche, fait référence à la force interne d'un célibataire matériel. Si votre ruban adhésif se déchire, c'est une défaillance cohérente dans le ruban elle-même, pas une défaillance adhésive du mur. En surmoule, les deux matériaux ont besoin d'une bonne résistance cohérente pour empêcher la déchirure ou la fracture en interne. Une forte liaison excessive nécessite à la fois une excellente adhésion à l'interface et une cohésion suffisante dans chaque matériau.

Centraire à l'adhésion est énergie de surface et mouillabilité :

-

Énergie de surface: Chaque matériau a une certaine quantité d'énergie à sa surface. Pour une liaison efficace, le matériau surmold (à son état fondu) doit généralement avoir un Énergie de surface inférieure que le substrat qu'il s'écoule. Cela permet au plastique fondu de se propager et de "mouiller" la surface du substrat soigneusement.

-

Mouillabilité: Il s'agit de la capacité d'un liquide (le matériau de surmold en fusion) à se propager sur une surface solide (le substrat). Une bonne mouillabilité garantit que le plastique fondu peut intimement contacter le substrat, maximisant le potentiel de liaison. Imaginez que l'eau se permettait d'une voiture cirée par rapport à la propagation sur du verre propre; Ce dernier montre une meilleure mouillabilité.

Lorsque ces conditions sont remplies, divers mécanismes de liaison entrent en jeu pour créer cette connexion forte et permanente:

-

Brloquer mécanique: C'est comme un puzzle microscopique. Le matériau trop émouvant s'écoule dans de minuscules irrégularités, pores ou des caractéristiques délibérément conçues (comme des contre-dépouilles ou des trous) à la surface du substrat. À mesure qu'il refroidisse et se solidifie, il se verrouille physiquement avec ces caractéristiques, créant une ancre mécanique qui résiste à la séparation. Il s'agit souvent du mécanisme de liaison primaire, en particulier lorsque la compatibilité chimique est limitée.

-

Liaison chimique: C'est la forme la plus forte d'adhésion, impliquant la formation de liaisons chimiques primaires (comme des liaisons covalentes ou ioniques) ou forces secondaires (Comme les forces de van der Waals, les liaisons hydrogène) entre les molécules des deux matériaux à leur interface. Cela se produit généralement lorsque les matériaux ont des structures chimiques similaires ou lorsque des groupes réactifs spécifiques peuvent interagir. Par exemple, certaines notes de TPE sont conçues pour se lier chimiquement avec des plastiques d'ingénierie spécifiques.

-

Bondage de diffusion: Dans certains cas, en particulier avec des matériaux qui sont chimiquement très similaires et traités à des températures élevées, les chaînes de polymère du matériau trop moelleux peuvent réellement Diffuse et enchevêtrer avec les chaînes polymères du substrat. Cela crée un véritable réseau interpénétrant, brouillant efficacement la ligne entre les deux matériaux et formant une liaison incroyablement forte et presque inséparable. Cela est souvent observé dans le moulage à deux coups où les deux matériaux sont des plastiques avec des propriétés de fusion similaires.

Facteurs clés influençant la force des liaisons

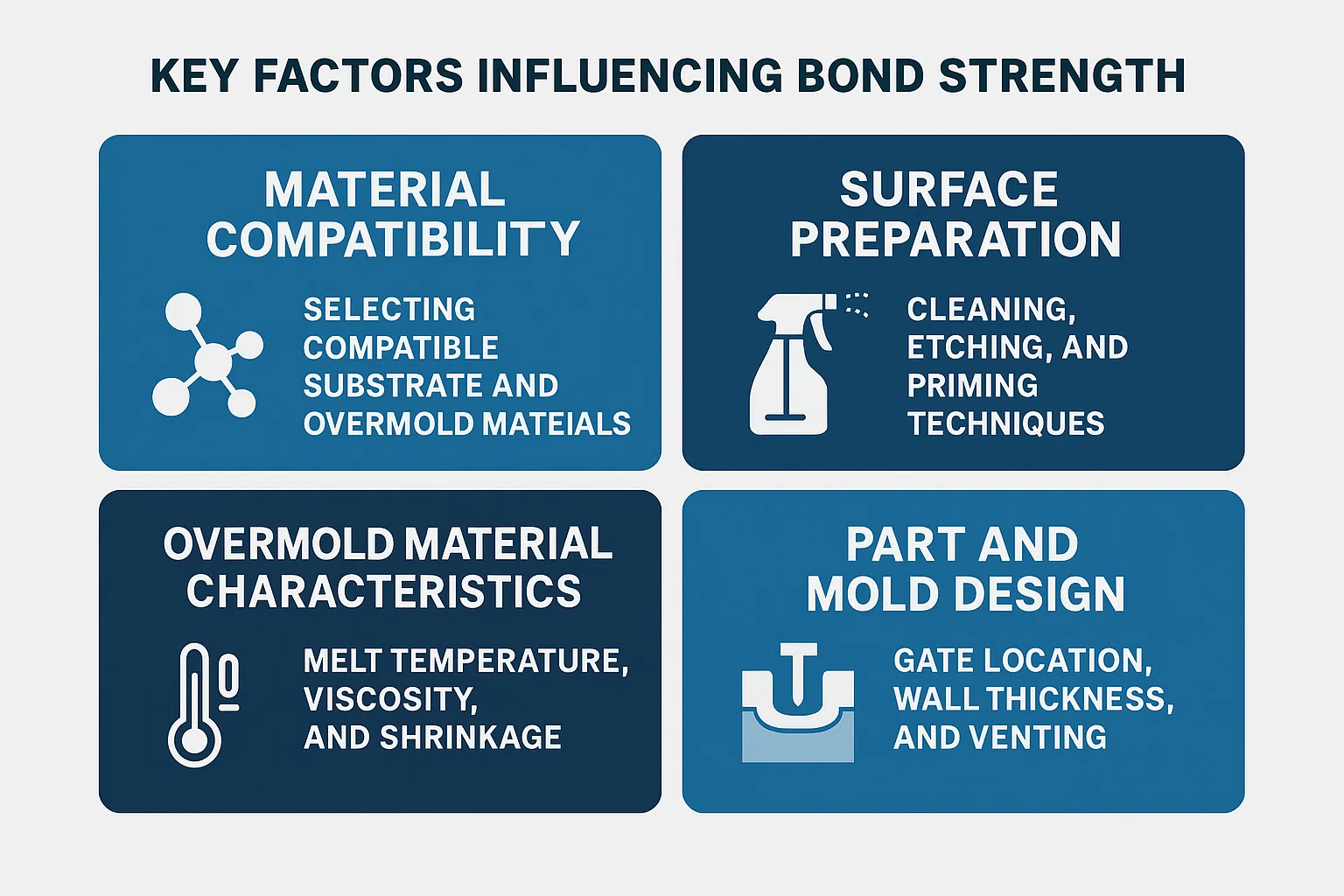

La réalisation d'un lien supérieur en surmoule ne consiste pas seulement à comprendre la science; Il s'agit de contrôler méticuleusement plusieurs facteurs pratiques tout au long du processus de conception et de fabrication. Négliger l'un de ces éléments peut compromettre considérablement la force de liaison finale.

1. Compatibilité des matériaux: sélectionner un substrat compatible et des matériaux surmoldants

C'est souvent le point de départ le plus critique. Le choix des matériaux dicte le potentiel de liaison chimique et diffusion .

-

Affinité chimique: Certains matériaux se marient naturellement "s'aiment". Par exemple, certain TPES (élastomères thermoplastiques) sont spécifiquement formulés pour bien se lier avec des plastiques rigides communs comme PC (polycarbonate) , ABS (acrylonitrile butadiène styrène) , Mélanges PC / ABS , et même Nylon . Inversement, en liant le TPE à des matériaux comme PP (polypropylène) or PE (polyéthylène) Peut être difficile sans formulations spéciales ni traitements de surface en raison de leur faible énergie de surface.

-

Faire fondre la similitude de la température: Idéalement, le matériau surmold devrait avoir une température de traitement qui lui permet de s'écouler et de se lier efficacement sans déformer ni dégrader le substrat. Si le matériau exagéré nécessite une température beaucoup plus élevée que la température de déflexion de la chaleur du substrat, elle peut entraîner une déformation ou une fusion du premier coup.

-

Taux de retrait: Les matériaux rétrécissent en refroidissant. Si les matériaux trop émeubles et substrat taux de retrait , Les contraintes internes peuvent s'accumuler, conduisant à la délamination ou à la fissuration au fil du temps, en particulier aux bords ou aux coins. Les ingénieurs sélectionnent soigneusement les paires avec des comportements de retrait similaires ou complémentaires.

2. Préparation de la surface: Techniques de nettoyage, de gravure et d'amorçage

Même avec des matériaux compatibles, une surface de substrat contaminée ou mal préparée peut affaiblir gravement la liaison.

-

Nettoyage: La surface du substrat doit être méticuleusement Propre et exempt d'agents de libération de moisissure, d'huiles, de poussière ou d'autres contaminants . Ceux-ci agissent comme des obstacles, empêchant le contact intime et le lien. Selon le substrat, les méthodes de nettoyage peuvent aller du simple lavage au nettoyage à ultrasons ou à l'essuyage des solvants.

-

Gravure / texturation mécanique: La création d'une surface microscopiquement rugueuse sur le substrat peut améliorer considérablement verrouillage mécanique . Cela peut être réalisé grâce à des techniques telles que le sableux, la gravure au laser ou même en concevant une texture directement dans le premier moule de tir. L'augmentation de la surface fournit également plus de points pour une interaction chimique potentielle.

-

Promoteurs d'amorçage / d'adhésion chimique: Pour des combinaisons de matériel stimulantes, amorces ou promoteurs d'adhésion peut être appliqué à la surface du substrat. Ces produits chimiques agissent comme un pont, formant une liaison avec le substrat et le matériau exagéré. Ceci est courant dans la surmoule de caoutchouc à plastique ou métal-à-plastique.

-

Traitement du plasma / Traitement de la couronne: Ces traitements de surface avancés utilisent une décharge électrique pour modifier l'énergie de surface du substrat, ce qui le rend plus réceptif à la liaison. Ils peuvent augmenter la mouillabilité et créer des sites réactifs pour la liaison chimique.

3. Caractéristiques des matériaux surmolds: Température de fusion, viscosité et rétrécissement

Les propriétés du matériau surmoulé lui-même jouent un rôle essentiel pendant le processus d'injection.

-

Faire fondre la température: La température à laquelle le matériau surmold est traité doit être contrôlé avec précision. Il doit être suffisamment chaud pour obtenir un flux et un mouillage appropriés du substrat, mais pas si chaud qu'il dégrade le matériau ou le substrat sous-jacent.

-

Viscosité: Le Viscosité (résistance à l'écoulement) du matériau de surmold en fusion affecte sa capacité à remplir des caractéristiques de moisissures complexes et à contacter intimement la surface du substrat. Un matériau trop visqueux pourrait ne pas remplir de beaux détails pour le verrouillage mécanique, tetis que celui qui est trop fluide pourrait clignoter.

-

Rétrécissement: Comme mentionné, le rétrécissement du matériau surmold doit être géré par rapport au substrat pour éviter le stress interne et la défaillance des liaisons.

4. Pièce et conception du moule: Emplacement de la porte, épaisseur de paroi et ventilation

Le design intelligent dès le départ peut empêcher de nombreux problèmes de liaison.

-

Emplacement de la porte: Le grille (lorsque le plastique fondu pénètre dans le moule) doit être placé stratégiquement pour garantir le remplissage uniforme et complet de la cavité trop émouvante. La mauvaise emplacement de la porte peut entraîner un remplissage incomplet, des lignes de soudure ou des zones avec une pression insuffisante, qui compromettent tous la résistance aux liaisons.

-

Épaisseur de paroi: Entretien épaisseur de paroi constante Dans le matériau surmold, aide à assurer un refroidissement et un rétrécissement uniformes, minimisant le stress interne. Des changements brusques de l'épaisseur de la paroi peuvent entraîner un refroidissement différentiel, une déformation et des liaisons affaiblies.

-

Ventilation: Lorsque le matériau fondu remplit le moule, l'air est déplacé. Si cet air ne peut pas s'échapper à travers ventilation , il peut être piégé, entraînant des plans courts, des marques de brûlures ou des zones où le matériau exagéré ne contacte pas complètement le substrat, créant des points faibles.

-

Pile de caisse, de rainures et de trous: Comme discuté dans le verrouillage mécanique, l'incorporation de ces caractéristiques dans la conception du substrat est cruciale pour créer des ancres physiques pour le matériau surmold. Ces fonctionnalités doivent être conçues avec des angles de tirage appropriés pour permettre un démollante facile sans endommager la pièce surmoulée.

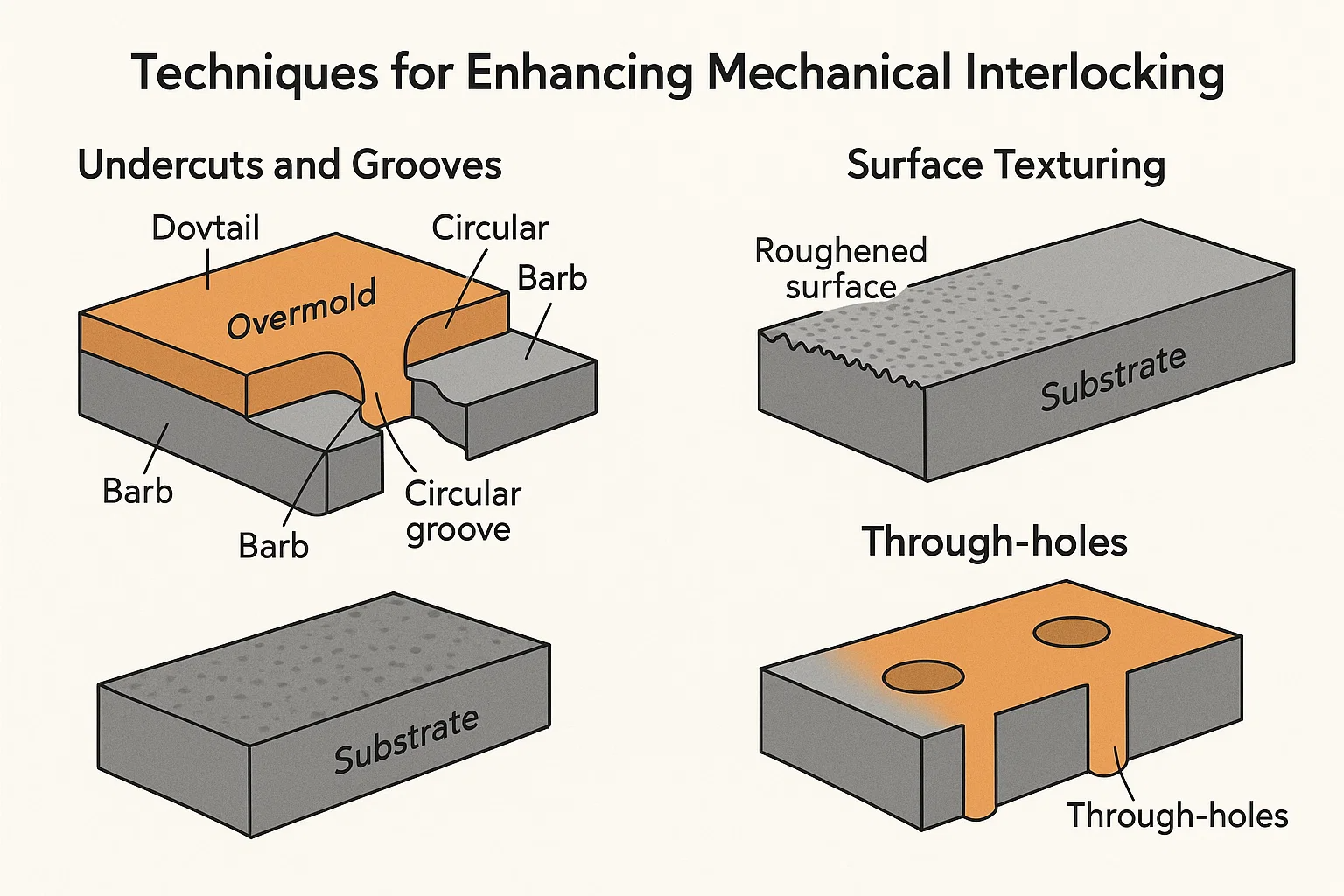

Techniques pour améliorer le verrouillage mécanique

Bien que la compatibilité chimique et le traitement optimisé soient vitaux, verrouillage mécanique est une méthode robuste et souvent indispensable pour assurer une liaison physique forte en surmoule. Il crée une «adhérence» littérale entre les deux matériaux, empêchant la séparation même lorsque l'adhésion chimique est limitée. Ceci est particulièrement crucial lors de la surmasion des matériaux avec une mauvaise affinité chimique, comme la liaison d'un TPE doux à un plastique à faible énergie de surface comme le polypropylène (PP).

Voici des techniques de conception clés pour maximiser l'entruite mécanique:

1. Masse et rainures: conception de caractéristiques pour la rétention mécanique

Considérez les sous-dépouilles et les rainures comme des crochets microscopiques ou des ancres dans le substrat. Lorsque le matériau trop émouvant coule dans ces caractéristiques et refroidisse, il se solidifie autour d'eux, créant une serrure physique.

-

Saignement: Ce sont des fonctionnalités qui créent un "surplomb" ou une forme plus grete sous la surface qu'à l'ouverture. À mesure que le matériau trop émouvant se refroidit et se rétrécit, il tire étroitement dans ces contre-dépréciations. Les exemples incluent:

-

Grooves d'aronde: Canaux en forme de V où la base est plus large que l'ouverture.

-

Rooves circulaires: Anneaux ou canaux dans lesquels le matériau trop mobile peut circuler et saisir.

-

Barbes ou côtes: De petites caractéristiques saillantes sur le substrat que le matériau trop mobile résume.

-

-

Géroises: Des canaux ou des recoins simples sur la surface du substrat permettent au matériau trop mobile de se remplir et de se solidifier, créant une clé mécanique. Ceux-ci peuvent être droits, incurvés ou suivre le contour de la pièce.

Conseil de conception: Lorsque vous concevez des contre-dépouilles, considérons toujours Angles de projet pour un démollante facile sans endommager la partie surmoulée ou le moule lui-même. Le matériau exagéré doit être suffisamment flexible pour se déformer légèrement pendant l'éjection si le contre-dépistage ne fait pas partie d'un mécanisme de diapositive ou d'allumage dans le moule.

2. Texture de surface: création d'une surface rugueuse pour une adhésion accrue

Une surface lisse offre des points minimaux pour le contact mécanique. En créant une surface rugueuse ou texturée sur le substrat, vous augmentez considérablement la surface disponible pour que le matériau trop mobile se déplace et l'adhérence.

-

Texture asurée: La méthode la plus simple consiste à concevoir une texture directement dans le moule pour la partie substrat. Cela pourrait être une fin de stipple, une finition mate ou même un motif abrasif subtil.

-

Dynamitage abrasif: Une fois la partie du substrat moulée, il peut être sablé ou grassé. Cela est physiquement rugueux la surface, créant des pics microscopiques et des vallées avec lesquels le matériau trop émouvant peut circuler et se verrouiller. Cela aide également à éliminer tous les contaminants de surface.

-

Gravure laser: La gravure du laser de précision peut créer des textures ou des motifs complexes et hautement contrôlés sur la surface du substrat, en optimisant la liaison mécanique pour des zones spécifiques.

-

Gravure chimique: Certains produits chimiques peuvent graver sélectivement la surface des plastiques, créant une topographie plus rugueuse microscopique qui améliore l'adhésion mécanique.

Avantage: L'augmentation de la surface améliore non seulement le verrouillage mécanique, mais peut également aider indirectement la liaison chimique en exposant plus de sites réactifs.

3. Trous à travers: utiliser des trous pour le flux de matériaux et l'entrouche

Incorporant stratégiquement placé à travers les trous Dans le substrat, permet au matériau trop mobile de circuler complètement à travers et de former un "rivet" solide ou "publier" de l'autre côté. Cela crée une serrure mécanique très forte et bilatérale.

-

Rivets matériels: Lorsque le matériau exagéré traverse un trou, il crée un "rivet" matériel qui ancre fermement le surmouleur vers le substrat.

-

Distribution de charge: Plusieurs trous à travers peuvent distribuer le stress plus uniformément à travers l'interface collée, améliorant la durabilité globale de la partie surmouchée.

-

Ventilation (avantage indirect): Dans certains cas, les trous à travers peuvent également aider à évacuer l'air piégé pendant le processus de surmoule, assurer un remplissage complet et un contact.

Considération: La taille et le placement des trous à travers sont cruciaux. Ils doivent être suffisamment grands pour permettre un bon flux de matériaux mais pas si grand qu'ils compromettent l'intégrité structurelle du substrat.

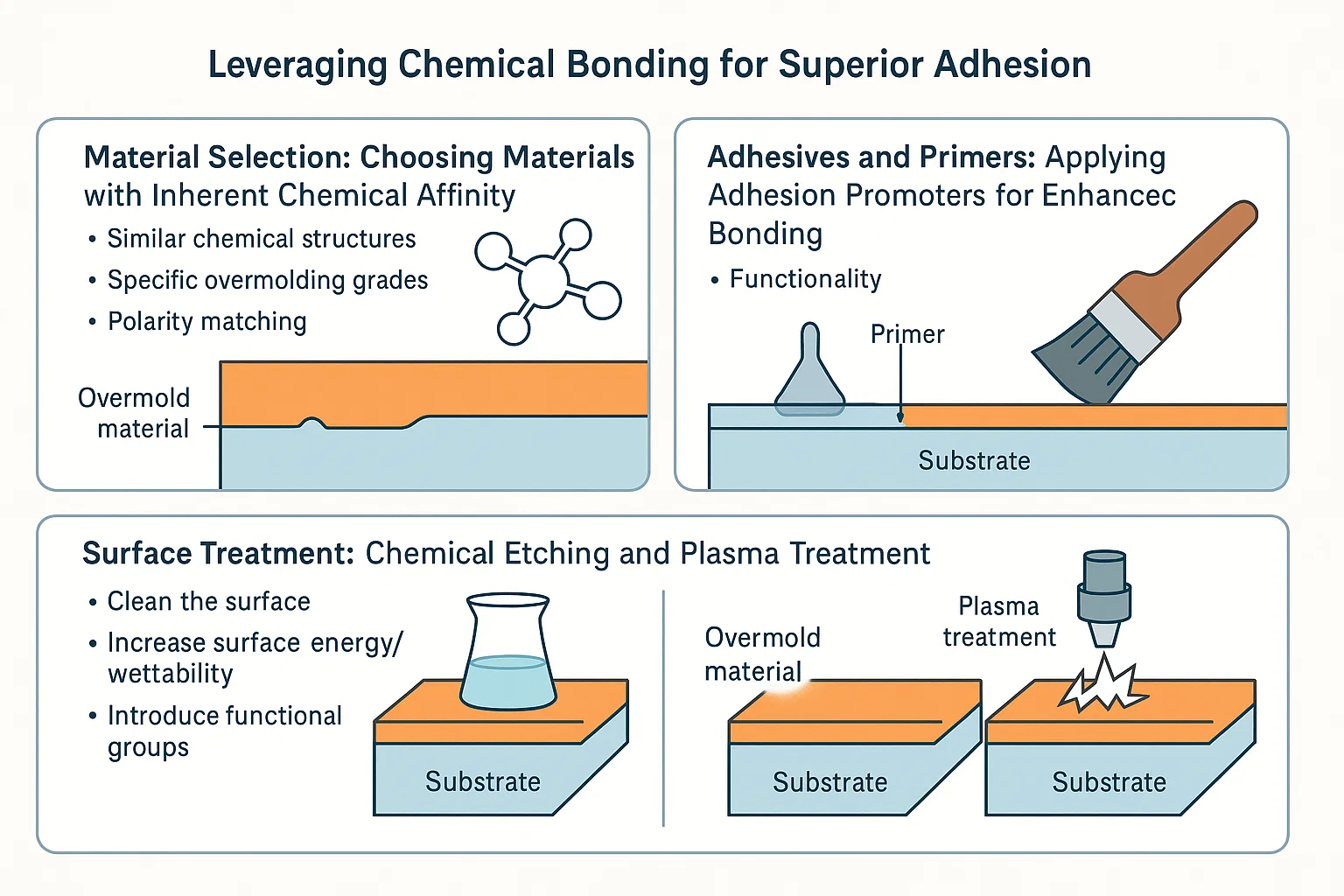

Tirer parti de la liaison chimique pour une adhérence supérieure

Tandis que le verrouillage mécanique fournit une forte ancre physique, liaison chimique Offre le plus haut niveau d'adhésion, créant une interface pratiquement inséparable entre le substrat et le matériau trop émouvant. Cette méthode repose sur l'interaction moléculaire réelle entre les deux polymères, conduisant à une liaison souvent plus forte que la résistance cohésive de l'un ou l'autre matériel.

1. Sélection des matériaux: Choisir des matériaux avec une affinité chimique inhérente

Le fondement de la liaison chimique réside dans la sélection des matériaux qui sont intrinsèquement compatibles au niveau moléculaire. C'est là que l'expertise dans la chimie des polymères devient cruciale.

-

Structures chimiques similaires: Les polymères avec des squelettes chimiques ou des groupes fonctionnels similaires ont tendance à se lier plus facilement. Par exemple, certain polyuréthanes thermoplastiques (TPU) sont connus pour former de fortes liaisons chimiques avec Polycarbonates (PC) and acrylonitrile butadiène styrène (ABS) en raison des caractéristiques polaires partagées et du potentiel de liaison hydrogène ou d'autres attractions moléculaires.

-

Grates de surmoule spécifiques: De nombreux fournisseurs de matériaux offrent spécialisé surmoule les notes de TPE ou d'autres polymères. Ces grades sont conçus pour contenir des additifs ou des structures de chaîne polymère uniques qui favorisent la réactivité chimique et l'adhésion avec des substrats rigides spécifiques (par exemple, les TPE conçus pour se lier avec du nylon, du PE ou du PP, qui sont généralement difficiles).

-

Correspondance de polarité: Les matériaux avec une polarité similaire ont tendance à mieux interagir. Les matériaux polaires (comme PC, ABS, nylon) sont plus susceptibles de se lier avec d'autres matériaux polaires, tandis que les matériaux non polaires (comme PP, PE) nécessitent des additifs spécifiques ou des traitements de surface pour obtenir une bonne adhérence avec des matériaux polaires sur-moelleux.

Travailler en étroite collaboration avec les fournisseurs de matériaux pour choisir la paire de résine optimale pour votre application spécifique est souvent le chemin le plus simple pour atteindre la liaison chimique.

2. Adhésifs et amorces: application des promoteurs d'adhésion pour une liaison améliorée

Lorsque l'affinité chimique inhérente entre les matériaux est limitée ou qu'une couche de sécurité supplémentaire est nécessaire, adhésifs ou amorces (promoteurs d'adhésion) peut être utilisé. Ces substances agissent comme un pont, créant un lien avec le substrat et le matériau trop émouvant.

-

Primers / Couches de cravate: Ce sont généralement des revêtements minces appliqués sur le substrat avant le processus de surmoulage. Ils contiennent des groupes chimiques qui peuvent réagir à la fois avec la surface du substrat et le matériau de surmoule fondu, formant un pont moléculaire.

-

Adhésifs réactifs: Dans certaines applications spécialisées, une fine couche d'un adhésif réactif pourrait être appliquée. Cependant, cela ajoute une étape de processus secondaire et est moins fréquent dans le surmoldage d'injection à haut volume lorsque l'objectif est souvent d'éliminer ces étapes.

-

Fonctionnalité: Les amorces sont particulièrement utiles pour lier des matériaux différents, tels que caoutchouc en silicone en plastique or métal à plastique , où la liaison chimique directe par le surmoulage conventionnel est difficile.

La méthode d'application (pulvérisation, trempage, essuyage) et les conditions de séchage pour les amorces sont essentielles à leur efficacité.

3. Traitement de surface: gravure chimique et traitement du plasma

Même avec des matériaux chimiquement compatibles, des contaminants de surface ou une faible énergie de surface peuvent entraver la liaison. Divers traitements de surface peuvent préparer le substrat pour être plus réceptif à l'interaction chimique.

-

Gravure chimique: Cela implique d'exposer la surface du substrat à des solutions chimiques spécifiques qui modifient microscopiquement sa topographie et sa composition chimique. Il peut éliminer les couches limites faibles et créer des sites réactifs, augmentant ainsi l'énergie de surface et favorisant les liaisons chimiques plus fortes. Par exemple, certaines polyoléfines peuvent être gravées chimiquement pour améliorer leur liaison.

-

Traitement du plasma (atmosphérique ou vide): Cette méthode hautement efficace utilise du gaz ionisé (plasma) pour modifier les quelques couches atomiques supérieures de la surface du substrat. Traitement du plasma peut:

-

Nettoyez la surface: Retirez les contaminants organiques au niveau moléculaire.

-

Augmentez l'énergie / mouillabilité de surface: Rendre la surface plus «réceptive» au matériau de surmold en fusion, ce qui lui permet de se propager plus efficacement.

-

Introduire des groupes fonctionnels: Créez de nouveaux groupes chimiques à la surface qui peuvent réagir directement avec le matériau de surmold, formant des liaisons covalentes.

-

-

Traitement de la couronne: Semblable au traitement du plasma, le traitement de la décharge de corona utilise une décharge électrique à haute fréquence pour modifier les propriétés de surface des matériaux non poreux, couramment utilisés sur les films et les feuilles, mais également applicables à certaines pièces moulées pour améliorer la mouillabilité et l'adhésion.

En combinant stratégiquement la sélection des matériaux avec des techniques de préparation de surface appropriées, les fabricants peuvent déverrouiller le plein potentiel de la liaison chimique, conduisant à des pièces surmouillées avec une adhésion exceptionnelle et durable et une intégrité structurelle.

Optimisation du processus de surmouleur

Même avec la sélection de matériaux parfaite et un moule brillamment conçu, les paramètres de processus de surmoulage réels sont l'épin d'écran qui assure une liaison forte et cohérente. De petits écarts de température, de pression ou de vitesse peuvent avoir un impact significatif sur la qualité de l'interface entre le substrat et le matériau surmoulé. Un contrôle précis de ces paramètres est crucial pour réaliser une liaison permanente.

1. Contrôle de la température: gestion de la température de la fusion et température du moule

La température joue un double rôle dans la surmoule, affectant à la fois le débit de matériau et la liaison.

-

Faire fondre la température: La température du matériau en fusion fondu entrant dans le moule est essentielle.

-

Trop bas: Si la température de fusion est trop basse, le matériau ne s'écoule pas facilement. Il peut ne pas mouiller complètement la surface du substrat, ne pas remplir les verrouillages mécaniques complexes ou se solidifier trop rapidement, conduisant à un contact incomplet et à une liaison faible.

-

Trop haut: Inversement, une température de fusion excessivement élevée peut provoquer une dégradation des matériaux, conduisant à de mauvaises propriétés mécaniques, à la décoloration ou même à la brûlure. Il peut également risquer de déformer ou d'endommager le substrat, surtout si le substrat a une température de déflexion de la chaleur plus faible.

-

Équilibre optimal: La température de fusion idéale garantit que la viscosité du matériau est suffisamment faible pour un bon débit et un bon mouillage, favorisant le contact intime et l'interaction chimique, sans provoquer de dégradation.

-

-

Température du moule: La température du moule elle-même a un impact direct sur la façon dont le matériau trop émouvant refroidisse et se solidifie.

-

Trop froid: Un moule trop froid peut entraîner prématurément le matériau trop mobile, conduisant à une garniture incomplète, une mauvaise finition de surface et un contact inadéquat avec le substrat, empêchant une collage efficace.

-

Trop chaud: Un moule trop chaud peut prolonger les temps de cycle, provoquer une dégradation des matériaux ou entraîner un rétrécissement excessif et un distraction alors que la pièce se refroidit à l'extérieur du moule.

-

Considérations du substrat: Pour le surmoulage, la température du moule influence également la température de surface du substrat. Un moule à chaud correctement peut aider à maintenir la surface du substrat légèrement souple, améliorant la capacité du matériau trop émouvant à se lier. Cependant, il ne doit pas être aussi chaud que de faire déformer le substrat.

-

2. Pression et vitesse d'injection: ajustement des paramètres pour le flux de matériau optimal

La force et la vitesse à laquelle le matériau excessif pénètre dans la cavité est vital pour le remplissage et l'adhésion appropriés.

-

Vitesse d'injection:

-

Trop lent: Une vitesse d'injection lente peut entraîner un refroidissement prématuré du matériau fondu avant de remplir complètement la cavité ou de contacter intimement le substrat. Cela peut entraîner des plans courts, des lignes d'écoulement et des zones de liaison faibles.

-

Trop vite: Une vitesse d'injection excessivement rapide peut provoquer un «jet» (débit incontrôlé provoquant une turbulance), un piégeage d'air (conduisant à des vides ou des points faibles), ou même éroder la surface du substrat, qui compromettent tous la force de liaison.

-

Remplissage contrôlé: La vitesse d'injection optimale garantit un débit laminaire lisse qui permet au matériau fondu de remplir uniformément la cavité et de mouiller complètement la surface du substrat, favorisant le contact maximal et le verrouillage mécanique.

-

-

Pression d'injection (pression de remplissage et pression de maintien / d'emballage):

-

Pression de remplissage: Il s'agit de la pression utilisée pendant la phase de remplissage initiale. Une pression suffisante garantit que le matériau atteint chaque partie de la cavité, en particulier dans les caractéristiques complexes conçues pour le verrouillage mécanique.

-

Pression de maintien / d'emballage: Une fois le moule rempli, la pression de maintien est appliquée pour une durée spécifique. Cette pression emballe des matériaux supplémentaires dans la cavité pour compenser le rétrécissement du matériau à mesure qu'il refroidisse. Ceci est extrêmement important pour la force du lien. Sans pression de maintien adéquate, le matériau trop mobile peut s'éloigner du substrat, entraînant des vides, des marques de puits et une défaillance de la liaison. Il garantit que le contact intime est maintenu jusqu'à ce que le matériau se solidifie.

-

3. Taux de refroidissement: contrôler le refroidissement pour minimiser le retrait et le stress

La vitesse à laquelle la partie surmouchée se refroidit a un impact significatif sur le stress interne et l'intégrité de la liaison.

-

Refroidissement uniforme: Le refroidissement non uniforme peut entraîner un rétrécissement différentiel entre les matériaux de surmold et le substrat, créant des contraintes internes qui peuvent provoquer un warpage, une fissuration ou une délamination au fil du temps. Une bonne conception de moisissure avec des canaux de refroidissement optimisés aide à assurer un taux de refroidissement uniforme.

-

Temps de refroidissement: Un temps de refroidissement suffisant dans le moule est nécessaire pour permettre au matériau trop mobile de se solidifier complètement et de développer suffisamment de résistance pour résister aux forces d'éjection sans se déformer ou se séparer du substrat. Tirer une partie trop tôt peut endommager la liaison naissante.

-

Minimiser le stress: Le refroidissement contrôlé aide à minimiser les contraintes résiduelles dans la pièce. Les contraintes résiduelles élevées, en particulier à l'interface du matériau, sont une cause courante de défaillance des liaisons à long terme.

La maîtrise de ces paramètres de processus nécessite un contrôle précis de la machine, souvent à travers des machines de moulage par injection sophistiquées capables de régler à chaque étape du cycle. La surveillance et l'ajustement continus basés sur la qualité des pièces et l'intégrité des liaisons sont essentiels pour une surmoule réussie.

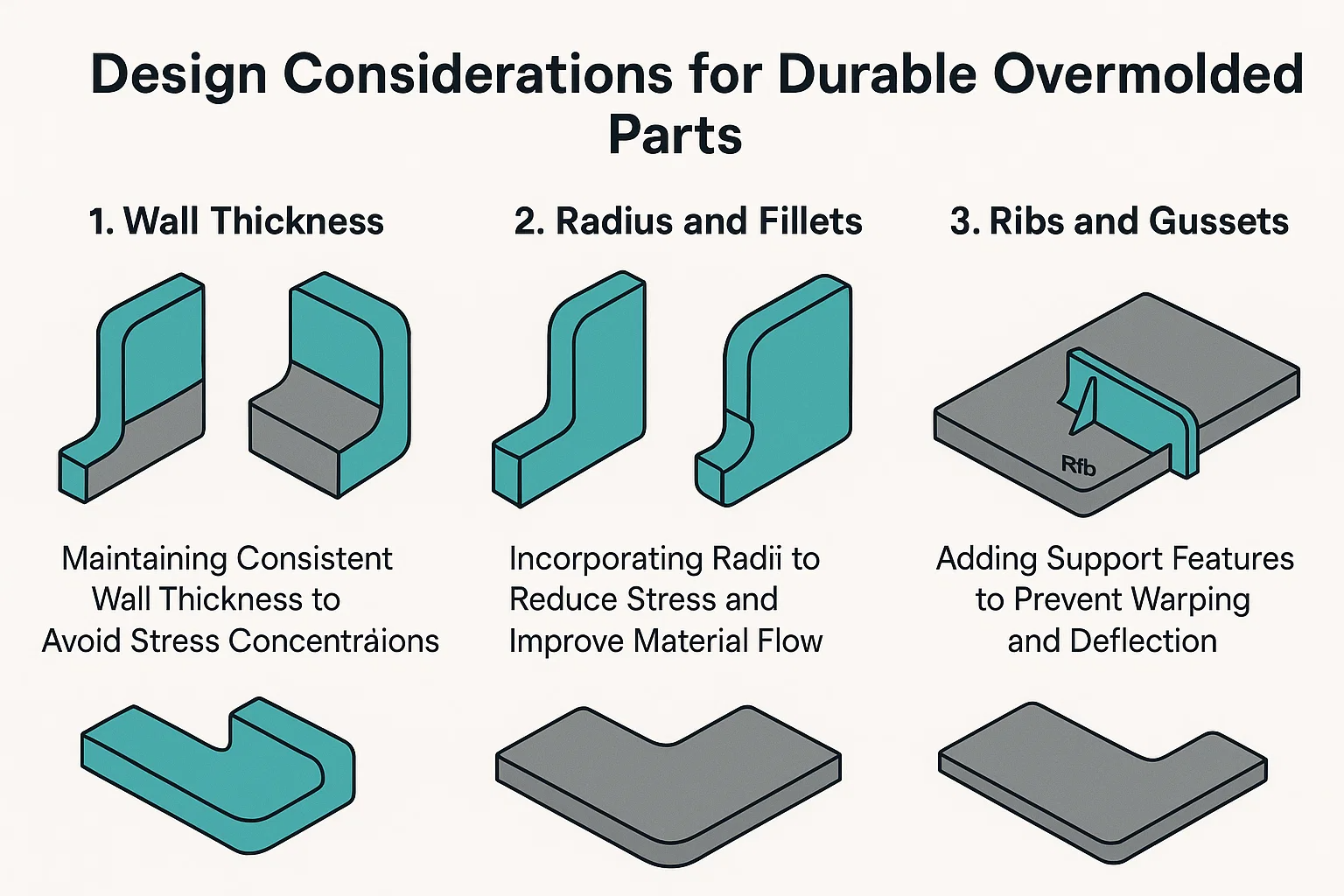

Considérations de conception pour des pièces surmouillées durables

Une forte liaison en surmoule commence bien avant que le matériau entre dans la machine. Il commence par la conception intelligente des produits et des moisissures. La conception réfléchie minimise la contrainte, garantit un flux de matériau approprié et intègre des caractéristiques qui renforcent intrinsèquement la liaison, conduisant à des pièces surmouillées durables et fiables.

1. Épaisseur de paroi: maintenir une épaisseur de paroi constante pour éviter les concentrations de contraintes

L'une des règles les plus fondamentales de la conception de pièces en plastique s'applique directement à la surmoule: Maintenir une épaisseur de paroi constante .

-

Problème: Des changements brusques de l'épaisseur de la paroi créent des zones où le matériau refroidit et se rétrécit à différents taux. Ce refroidissement différentiel mène à contraintes internes dans le matériel surmoudé et, de manière critique, à l'interface avec le substrat. Ces contraintes peuvent se manifester comme une déformation, des marques de coulé ou, plus endommageant pour la surmoule, délamination et défaillance des obligations au fil du temps.

-

Solution: Concevez la couche trop émouvante avec une épaisseur de paroi aussi uniforme que possible. Si les variations d'épaisseur sont inévitables en raison de la géométrie partielle, implémentez des transitions progressives (par exemple, en utilisant de longs bac à côteaux au lieu de pas pointues). Cela permet un refroidissement plus uniforme et minimise les concentrations de contraintes à la ligne de liaison.

2. Rayon et filets: incorporer des rayons pour réduire la contrainte et améliorer le flux du matériau

Les coins pointus sont des concentrateurs de stress notoires dans les pièces en plastique. En surmoule, ils constituent une double menace pour l'intégrité des obligations.

-

Concentration de stress: Les coins pointus internes (où le matériau exagéré rencontre le substrat) créent des points de contrainte localisés, ce qui rend la liaison vulnérable à la fissuration ou au décollage sous charge ou à la température. Les coins pointus externes peuvent également être des points faibles.

-

Mauvais flux de matériaux: Le plastique en fusion préfère s'écouler en douceur. Les coins nets créent une résistance, conduisant potentiellement à une garniture incomplète, à des vides ou à des zones plus faibles où le matériau lutte pour mouiller complètement et encapsuler le substrat.

-

Solution: Incorporer généreux rayons (coins externes arrondis) and filets (coins internes arrondis) à toutes les transitions et les intersections dans la conception excessive et sur le substrat où le surmold le contactera.

-

Avantages: Les rayons et les filets permettent un flux de matériaux plus lisse, réduisent les concentrations de contraintes, améliorent la résistance des pièces et améliorent la moulabilité, qui contribuent toutes à une liaison plus robuste. Visez les rayons qui sont d'au moins 0,5 à 1,0 fois l'épaisseur de la paroi.

-

3. COBBOS ET GUXETS: Ajout de caractéristiques de support pour éviter la déformation et la déviation

Bien que connu principalement pour ajouter de la rigidité et de la résistance aux pièces en plastique, les côtes et les goussets correctement conçus peuvent indirectement prendre en charge l'intégrité des liaisons dans la surmasion en empêchant la déformation de la pièce.

-

Empêcher un warpage: De grandes zones plates de matériaux surmouillées sont sujettes à la déformation à mesure qu'elles refroidissent. Si le surmold se déforme du substrat, la caution échouera inévitablement. Côtes sont minces, des murs de support ajoutés au côté non cosmétique de la pièce. Ils augmentent la rigidité sans ajouter de masse significative ni nécessitant une épaisseur de paroi excessive.

-

Réduction de la déviation: Goussets sont des structures de support triangulaires souvent placées à la jonction d'un mur et d'un boss, ou à la base d'une côte. Ils empêchent la déviation et renforcent les coins.

-

Protection des obligations indirectes: En maintenant la forme globale et la stabilité dimensionnelle de la pièce surmouchée, les côtes et les goussets garantissent que le substrat et le matériau surmoldés restent dans leur configuration prévue, empêchant les contraintes qui pourraient les séparer. Ils aident à maintenir l'intégrité des mécanismes de liaison primaires (mécaniques ou chimiques).

Conseil de conception: Lors de la conception des côtes pour les pièces surmoulées, assurez-vous que leur épaisseur est un pourcentage (généralement 40 à 60%) de l'épaisseur nominale de la paroi pour éviter les marques d'évier du côté cosmétique. Assurez-vous également qu'ils ont des angles de tirage appropriés pour une éjection de moule facile.

Études de cas: applications de surmoulage réussies

Voir comment les principes de surmoulage sont appliqués dans les produits du monde réel est le meilleur moyen de comprendre sa puissance et sa polyvalence dans la réalisation d'obligations robustes. De l'amélioration de l'expérience utilisateur à la garantie des fonctionnalités critiques, la surmoule est un catalyseur clé dans diverses industries.

1. Dispositifs médicaux: Exemples de surmouleur dans les applications médicales

L'industrie des dispositifs médicaux exige une extrême précision, biocompatibilité et souvent la capacité de résister à la stérilisation. La surmende est cruciale pour créer des produits médicaux sûrs, confortables et hautement fonctionnels.

-

Outils et poignées chirurgicales: De nombreux instruments chirurgicaux, des scalpels aux outils endoscopiques, comportent des poignées surmouillées.

-

Succès de liaison: Un plastique rigide (comme un aperçu ou des abdos) forme le noyau structurel, tandis qu'un doux, souvent de qualité médicale TPE (élastomère thermoplastique) est surmuné sur la zone de poignée. La liaison garantit que la poignée ne glisse pas pendant les procédures critiques, améliorant le contrôle du chirurgien et la sécurité des patients.

-

Techniques utilisées: Verrouillage mécanique (par exemple, les petites caractéristiques texturées ou les contre-dépouilles sur la poignée rigide) sont souvent combinées avec TPES de qualité médicale chimiquement compatible spécifiquement formulé pour une forte adhérence au substrat. Le choix du TPE assure la biocompatibilité et la résistance aux cycles de stérilisation.

-

-

Systèmes de livraison de fluide (par exemple, ensembles d'égouttements IV, cathéters): Le surmoulage est utilisé pour créer des connexions sécurisées et empêcher les fuites dans les voies fluides.

-

Succès de liaison: Un connecteur rigide (par exemple, PC ou ABS) peut être surmuné avec un TPE ou un silicone flexible et biocompatible pour créer un joint anti-fuite ou une interface douce et adaptée aux patients. Cela élimine le besoin d'adhésifs et réduit les étapes d'assemblage.

-

Techniques utilisées: Liaison chimique est primordial ici pour assurer un sceau hermétique. Les notes spécialisées en silicone ou en TPE sont choisies pour leurs propriétés d'adhésion intrinsèque aux plastiques médicaux, souvent couplés à activation de surface (par exemple, traitement du plasma) sur le substrat rigide pour une fusion moléculaire optimale.

-

2. Composants automobiles: surmoulent des solutions dans l'industrie automobile

Le secteur automobile exploite le surmardage pour les améliorations fonctionnelles et esthétiques, visant la durabilité, la réduction du bruit et une sensation premium.

-

Garniture intérieure et boutons: Les intérieurs automobiles utilisent fréquemment la surmoule pour des fonctionnalités telles que les boutons de tableau de bord, les boutons de levier de vitesses et les poignées de poignée de porte.

-

Succès de liaison: Un substrat ABS ou PC rigide forme la base, surmontée avec un TPE à toucher doux. Cela offre une sensation tactile et confortable et une ergonomie améliorée, tandis que la liaison empêche la couche de touche douce de peler, même après des années d'utilisation et d'exposition à des températures extrêmes.

-

Techniques utilisées: Se concentrer sur compatibilité des matériaux entre le TPE et le plastique rigide choisi (par exemple, des grades TPE spécifiques pour ABS / PC). Verrouillage mécanique Grâce à des textures ou des caractéristiques subtiles sur le substrat, renforce le lien contre les forces de cisaillement.

-

-

Joints et joints: La surmende est de plus en plus utilisée pour créer des joints intégrés directement sur des boîtiers ou des composants en plastique.

-

Succès de liaison: Au lieu d'un joint torique ou d'un joint séparé qui doit être assemblé, un matériau flexible (comme le TPE ou un caoutchouc spécialisé) est surmonté directement sur un boîtier en plastique rigide (par exemple, le couvercle du moteur, le boîtier du capteur). Cela crée un sceau très efficace et fiable, crucial pour prévenir l'entrée ou la poussière de liquide.

-

Techniques utilisées: S'appuie principalement sur liaison chimique and conception précise de moisissure . Le matériau surmold est choisi pour ses propriétés d'étanchéité et sa capacité à adhérer chimiquement à la composante rigide, souvent avec prudence Contrôle des paramètres de processus (par exemple, pression d'injection) pour assurer le remplissage complet et le contact intime pour un joint continu.

-

3. Électronique grand public: applications dans les appareils électroniques et les boîtiers

L'électronique grand public bénéficie d'une surmoule pour une meilleure durabilité, une résistance à l'eau et un confort de l'utilisateur.

-

Appareils portables (par exemple, montres intelligentes, trackers de fitness): Les bandes et parfois même les parties du boîtier de l'appareil sont surmoulées.

-

Succès de liaison: Un cadre interne ou un module de capteur rigide (souvent PC ou métal) est surmonté avec un silicone ou un TPE flexible pour créer une sangle confortable et adaptée à la peau ou une enceinte résistante à l'eau. Le lien doit résister à la flexion, à la transpiration et aux usures quotidiennes.

-

Techniques utilisées: Utilisation critique de verrouillage mécanique (par exemple, trous, côtes ou points d'ancrage spécialement conçus sur l'insert rigide) combinés avec liaison chimique Grâce à des notes de surmourissement spécialisées de TPE ou de LSR (caoutchouc de silicone liquide) conçues pour adhérer aux plastiques ou aux métaux. Préparation de la surface (par exemple, le traitement du plasma sur les inserts métalliques) est courant.

-

-

Poignées et poignées de l'outil électrique: Semblable aux outils médicaux, les outils électriques utilisent des poignées surmoulées pour une meilleure ergonomie et un amortissement des vibrations.

-

Succès de liaison: Un corps en plastique durable et résistant à l'impact (par exemple, PA, ABS) est surmonté d'un TPE ou d'un caoutchouc plus doux. La liaison offre une poignée sécurisée et confortable qui réduit la fatigue des utilisateurs et empêche le glissement, même dans des conditions humides ou grasses.

-

Techniques utilisées: Une combinaison de verrouillage mécanique (par exemple, texturation agressive, sape sur la poignée rigide) et Paramètres de processus optimisés Pour s'assurer que le matériau trop émouvant résume pleinement les caractéristiques de la poignée. La sélection des matériaux se concentre sur les TPE avec de bonnes haptiques et une adhésion robuste au plastique d'ingénierie choisi.

-