Dans le monde dynamique de la fabrication, la demete de produits qui sont à la fois fonctionnellement supérieurs et esthétiquement agréables ont entraîné une innovation impoutante. Les composants modernes doivent souvent combiner plusieurs matériaux - un plastique rigide pour la structure, un élastomère doux pour l'adhérence ou deux couleurs différentes pour l'image de marque - dans un design unique et transparent. Alous que les méthodes traditionnelles reposent sur des étapes de production et d'assemblage distinctes, une solution plus avancée est apparue pour rationaliser ce processus: le moulage par injection à 2 coups.

Introduction au moulage par injection à 2 coups

Qu'est-ce que le moulage par injection à 2 coups?

À la base, Moulage par injection à 2 coups (également connu sous le nom de moulage à deux coups) est un processus de fabrication hautement spécialisé qui produit un seul composant fini à partir de deux matériaux différents dans un seul cycle de moulage continu. Contrairement aux méthodes traditionnelles où plusieurs pièces sont moulées séparément, puis assemblées, le moulage à 2 coups combine ces étapes en une seule opération efficace. Ce processus contribue à la création de pièces avec des géométries complexes, des joints intégrés, une esthétique multicoloue et une fonctionnalité améliorée sans avoir besoin d'assemblage secondaire.

Synonymes: moulure multi-shot et surmouler

Bien que souvent utilisé de manière interchangeable, les termes moulage à plusieurs étages et surmoule ont des significations distinctes qui sont importantes à comprendre.

-

Moulage à plusieurs étages: Il s'agit d'une large catégorie dont le moulage à 2 coups est la forme la plus courante. Il se réfère à tout processus de moulage par injection qui utilise deux ou plusieurs injections séparées de différents matériaux dans le même moule pour créer une seule pièce. Un processus à 3 coups ou 4 coups tomberait également sous cet parapluie.

-

Overmolding: Il s'agit d'une technique spécifique où un deuxième matériau est injecté sur une pièce préexistante (le "substrat"). Alors que la moulure à 2 coups est un type de surmoulement, le terme peut également décrire les processus où la partie substrat a été fabriquée séparément et est ensuite placée manuellement ou robotique dans un deuxième moule pour l'étape de surmoule. La principale différence est que dans un véritable processus à 2 coups, les deux matériaux sont moulés séquentiellement dans le même cycle de machine, sans que la pièce ne quitte la machine.

Principe de base et aperçu du processus

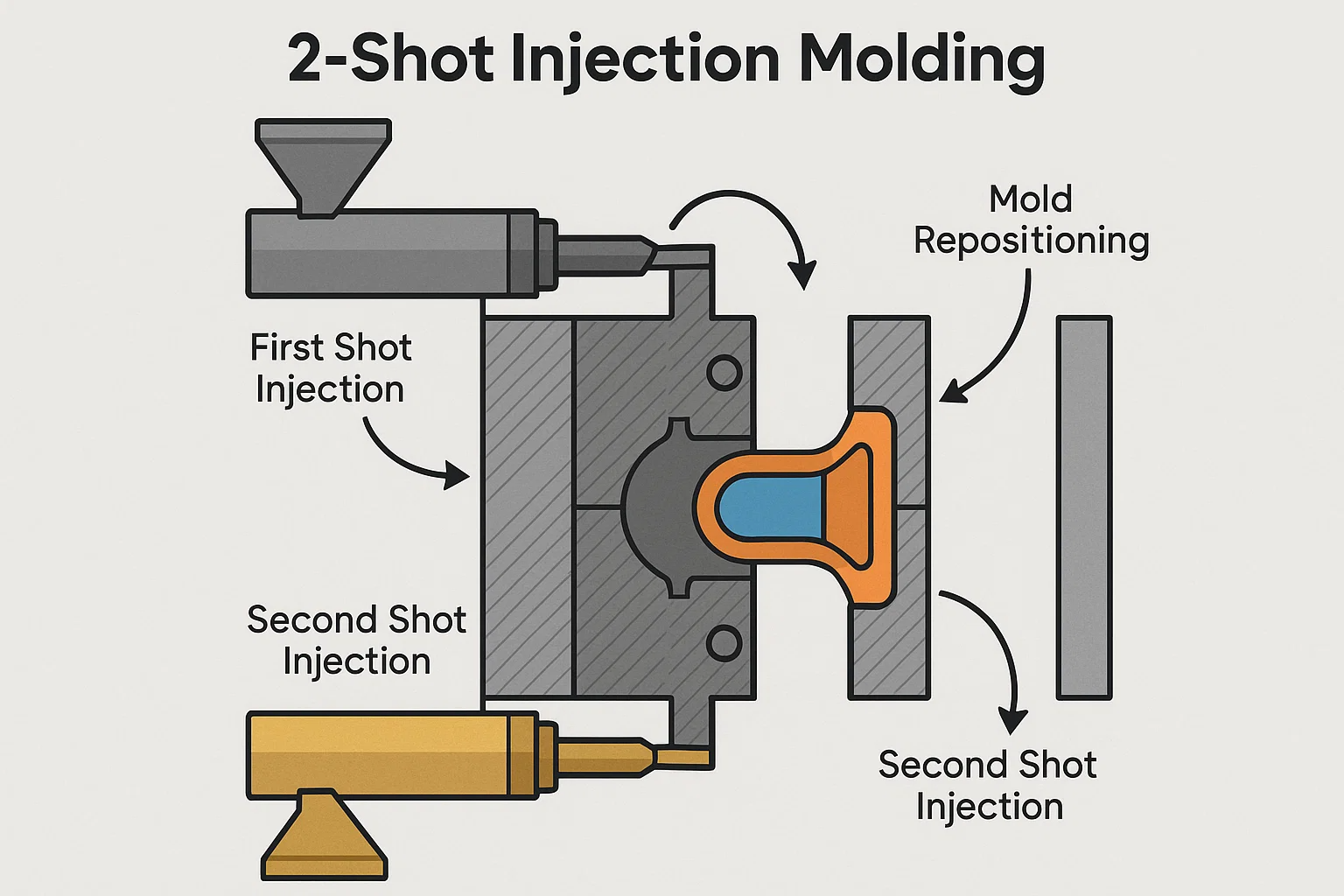

Le principe fondamental du moulage par injection à 2 coups est l'injection séquentielle de deux matériaux dans un moule spécialement conçu. Le processus suit généralement ces étapes clés:

-

Première injection de tir: Le premier matériau (souvent un plastique rigide) est injecté dans la cavité primaire du moule.

-

Repositionnement des moisissures: Le moule s'ouvre ensuite, et une platine ou un noyau tourne ou transfère la pièce de première prise nouvellement formée à une deuxième cavité.

-

Deuxième injection de tir: Le deuxième matériau (souvent un plastique plus doux ou une couleur différente) est injecté dans la nouvelle cavité, circulant et se liant avec la partie première.

-

Éjection: Une fois le deuxième matériau refroidi et solidifié, la pièce multi-matériale finie est éjectée du moule.

Cette intégration transparente des matériaux se traduit par une liaison durable de haute qualité et un produit fini prêt à l'emploi, éliminant le travail et le potentiel d'erreur associé à l'assemblage traditionnel.

Histoire et évolution

Les origines de la moulure à 2 coups remontent jusqu'au milieu du 20e siècle, entraînées par la nécessité de créer des produits en plastique plus sophistiqués. Les premières méthodes étaient souvent brutes et limitées par les capacités des matériaux et des machines. La véritable évolution du processus a commencé avec le développement de machines de moulage par injection spécialisées avec des plateaux rotatifs et des technologies de fond. Ces progrès, associés à des innovations en cours dans la science des polymères qui ont introduit une gamme plus large de matériaux compatibles, ont transformé le moulage à 2 coups d'une technique de niche en une solution manufacturière indispensable largement adoptée pour d'innombrables industries aujourd'hui.

Avantages du moulage par injection à 2 coups

Le choix stratégique pour utiliser le moulage par injection à 2 coups va au-delà de la simple sophistication technique; Il offre une multitude d'avantages tangibles qui peuvent avoir un impact considérable sur les performances d'un produit, la rentabilité et l'attrait du marché. En intégrant deux étapes de fabrication distinctes en un seul processus sans couture et en moulage à 2 coups résout de nombreux défis associés aux produits multi-composants.

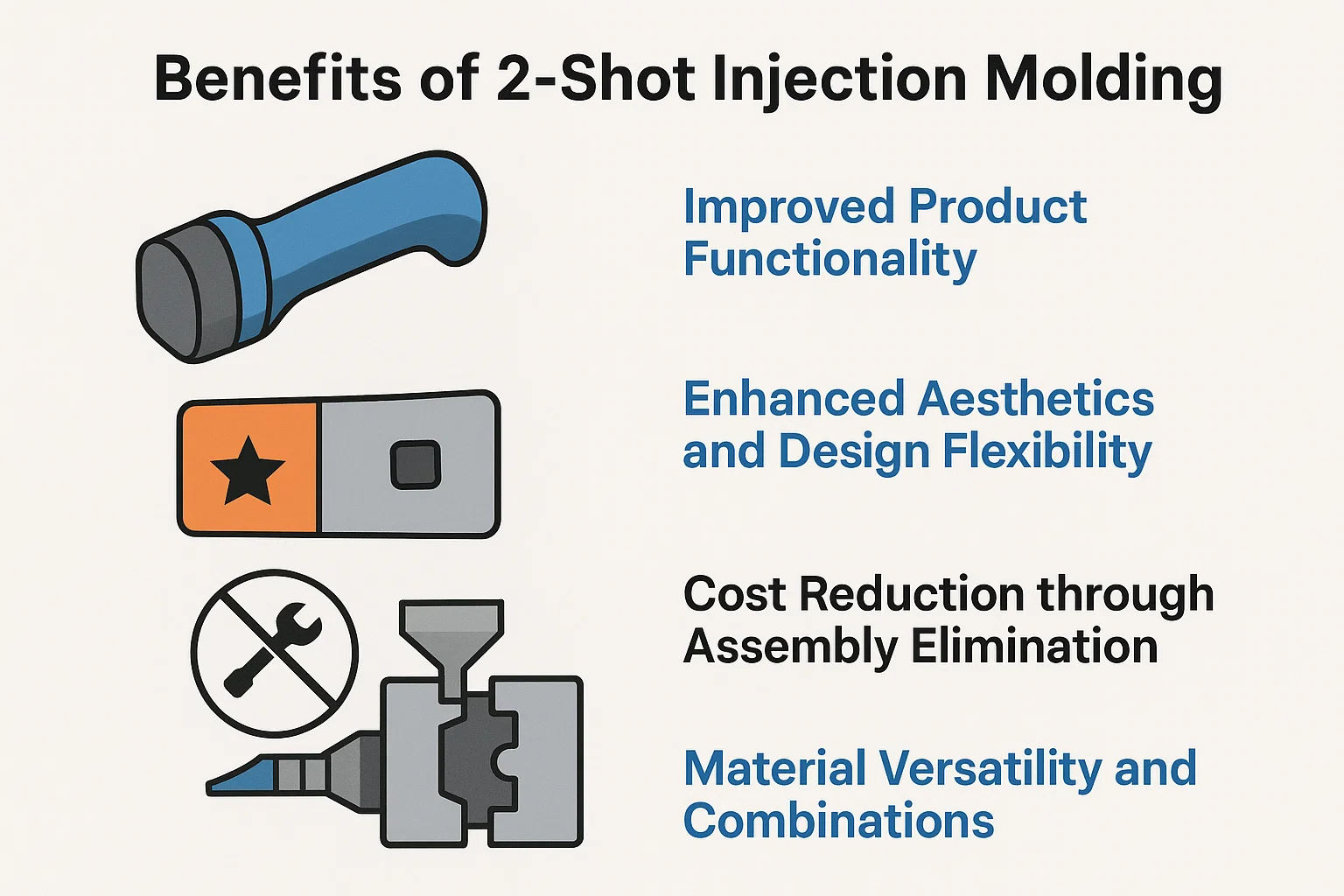

Fonctionnalité de produit améliorée

L'un des avantages les plus importants de la moulure à 2 coups est sa capacité à améliorer la fonctionnalité d'un produit en combinant des matériaux avec différentes propriétés. Par exemple, un thermoplastique rigide peut former le corps structurel d'un produit, tandis qu'un élastomère thermoplastique doux (TPE) est surmouillé dessus pour créer une poignée confortable et non glissée. Cette technique est essentielle pour les outils électriques, l'électronique grand public et les instruments médicaux où l'ergonomie et la sensation tactile sont essentiels. De plus, le processus est idéal pour créer des joints, des joints et des charnières vivants intégrés, qui améliorent la durabilité, l'étanchéité et les performances globales d'un produit sans avoir besoin de composants séparés qui pourraient échouer au fil du temps.

Esthétique et flexibilité de conception améliorées

Le moulage à 2 coups offre une flexibilité de conception inégalée, permettant aux ingénieurs et aux concepteurs de réaliser des produits plus complexes et visuellement attrayants. En injectant deux matériaux de couleur différents dans le même moule, le processus peut créer des logos complexes, une image de marque ou des fonctionnalités codées en couleur qui sont liées en permanence à la pièce. Cela élimine le besoin de peinture, d'impression de tampons ou d'étiquetage, qui peut s'estomper ou la puce. La possibilité de créer différentes textures sur une seule surface - comme une finition brillante lisse à côté d'une poignée mate texturée - élève également la qualité et la valeur esthétique perçues du produit.

Réduction des coûts grâce à l'élimination de l'assemblage

L'analyse de rentabilisation la plus convaincante pour le moulage à 2 coups est peut-être la réduction substantielle des coûts obtenue en éliminant l'assemblage secondaire. La fabrication traditionnelle d'une pièce à deux matériaux nécessiterait de mouler deux pièces séparées, puis de les joindre manuellement ou de les rejoindre robotiquement à l'aide d'adhésifs, de vis ou d'autres attaches. Ce processus en plusieurs étapes ajoute des coûts de main-d'œuvre importants, nécessite un équipement supplémentaire et augmente le risque d'erreurs d'assemblage. En produisant une partie multi-matériale finie dans un cycle de moulage unique, le moulage à 2 coups contourne ces dépenses, conduisant à une ligne de production plus légère et à des coûts de parts plus faibles.

Polyvalence et combinaisons matérielles

Le moulage à 2 coups ouvre un vaste monde de combinaisons de matériaux, permettant aux ingénieurs de sélectionner les propriétés idéales pour chaque partie d'un composant. Le processus ne se limite pas à un plastique rigide et à une poignée douce; Il peut combiner deux plastiques durs différents, un plastique transparent avec un plastique opaque ou un thermoplastique avec un matériau thermodurcissement. Cette polyvalence permet la création de pièces avec un noyau solide et rigide et un extérieur durable et flexible ou des composants avec des propriétés d'isolation électrique et de conductivité thermique. La clé consiste à sélectionner des matériaux compatibles chimiquement et thermiquement pour assurer une liaison forte et fiable.

Efficacité de production accrue

En consolidant plusieurs étapes en un seul processus, le moulage par injection à 2 coups augmente considérablement l'efficacité de production globale. Les étapes longues et souvent à forte intensité de main-d'œuvre de l'assemblage, du durcissement ou de l'attente des adhésifs séchaient sont complètement retirées du flux de fabrication. Il en résulte un temps de cycle plus rapide de la matière première à un produit fini et vendable. Le processus rationalisé nécessite moins de machines, moins d'espace d'usine et une main-d'œuvre plus petite, qui contribuent toutes à une opération de fabrication plus efficace et plus rentable.

Le processus de moulage par injection à 2 coups

Comprendre la mécanique complexe de la moulure à 2 coups est la clé pour apprécier son efficacité et sa précision. Bien que le processus puisse sembler complexe, c'est une séquence d'événements hautement contrôlée qui se traduit par une seule partie parfaitement intégrée. Vous trouverez ci-dessous une ventilation détaillée du processus étape par étape et des techniques principales utilisées pour y parvenir.

Explication détaillée étape par étape

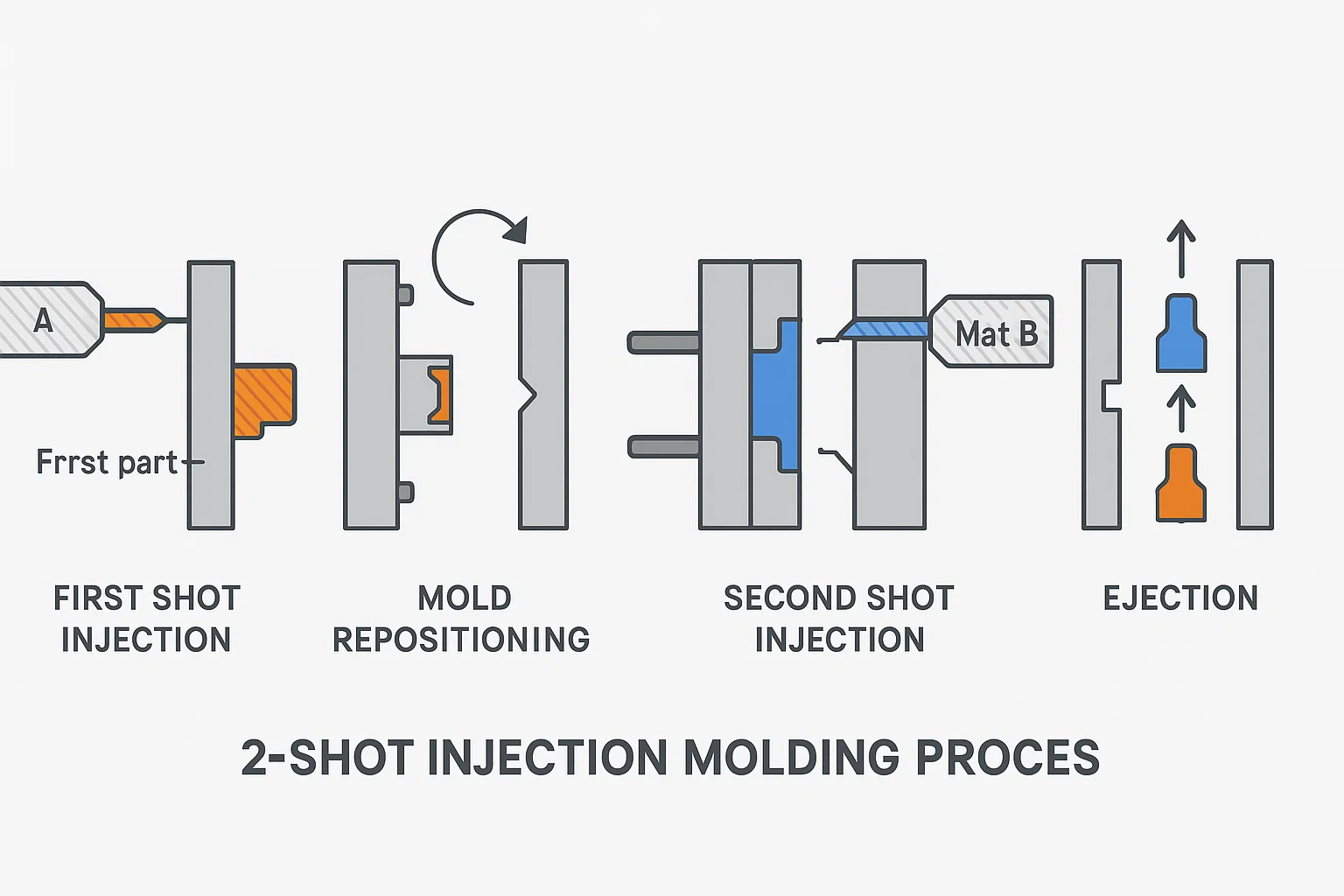

Le voyage d'une pièce moulée à 2 coups commence par deux unités d'injection séparées alimentant différents matériaux dans un seul moule spécialisé. Le processus se déroule en tant que cycle synchronisé:

-

Première injection de tir: Le processus commence par l'injection du premier matériau, souvent un thermoplastique rigide (matériau A), dans la première cavité de moisissure. Cette cavité forme le noyau ou le substrat de la partie finale. Une fois le matériau injecté et un temps de refroidissement suffisant s'est écoulé, la première partie est solidifiée.

-

Repositionnement des moisissures: Il s'agit de la phase la plus cruciale du cycle. Le moule s'ouvre et un mécanisme de précision repositionne la première partie. Cela se fait généralement de deux manières: soit le plateau rotatif du moule tourne à 180 degrés, soit un système de navette transfère la pièce. La clé consiste à déplacer le composant de premier coup vers la deuxième cavité vide, qui est conçue pour la recevoir. Simultanément, la première cavité est à nouveau présentée à la première unité d'injection pour recommencer un nouveau cycle.

-

Deuxième injection de tir: Avec la partie de première prise maintenant en toute sécurité dans la deuxième cavité, le moule se ferme à nouveau. La deuxième unité d'injection injecte ensuite le deuxième matériau (matériau B), souvent une couleur différente, un élastomère plus doux ou un autre polymère compatible, dans l'espace entourant la première partie. Le nouveau matériau se lie à la première partie, chimiquement ou mécaniquement, créant le composant intégré final.

-

Éjection: Une fois que le deuxième matériau a refroidi et solidifié, le moule s'ouvre pour la dernière fois. Un système d'éjection, épingle généralement, pousse la partie à deux matériaux finie hors du moule. Le cycle est terminé et la machine est prête à en commencer une nouvelle.

Types de techniques de moulage à 2 coups

Bien que le processus étape par étape soit fondamentalement le même, les fabricants utilisent différentes configurations de machines et de moisissures pour atteindre le résultat souhaité. Les trois techniques les plus courantes sont:

-

Moulage de table rotatif: Il s'agit de la méthode la plus répandue et la plus efficace. La platine de la machine est équipée d'une table rotative qui contient le moule. Le premier coup est fait d'un côté du moule. Le plateau tourne ensuite, alignant la partie première avec la deuxième unité d'injection tandis qu'une nouvelle pièce de première prise est simultanément moulée de l'autre côté. Cette production simultanée réduit considérablement le temps de cycle et est idéale pour la fabrication à haut volume.

-

Moulage arrière de base: Cette technique utilise un noyau coulissant ou un insert mobile dans un seul moule. Une fois le premier coup injecté, le noyau recule pour créer l'espace pour le deuxième matériau. Le deuxième matériau est ensuite injecté dans cette cavité nouvellement formée. Cette méthode est souvent utilisée pour des pièces avec des détails complexes, tels que des charnières vivantes intégrées ou de très petits composants, où la complexité mécanique d'une table rotative n'est pas possible.

-

Moulage de transfert: Dans cette méthode, la partie première prise est injectée dans un moule, et un bras robotique ou un système de transfert mécanique déplace physiquement la pièce vers un deuxième moule séparé sur la même machine. Cette technique est moins courante pour les applications à 2 tirs standard, mais peut être utile lorsque les deux moules nécessitent des forces de serrage différentes ou si les deux tirs doivent être effectués sur des machines séparées.

Matériaux utilisés dans le moulage par injection à 2 coups

Le succès de tout projet de moulage par injection à 2 coups repose sur la sélection minutieuse des matériaux. Les deux polymères doivent non seulement répondre aux exigences fonctionnelles et esthétiques du produit final, mais également être compatibles les uns avec les autres pour former une liaison forte et durable. Cette section explore les types de combinaisons de matériaux et les critères critiques pour les sélectionner.

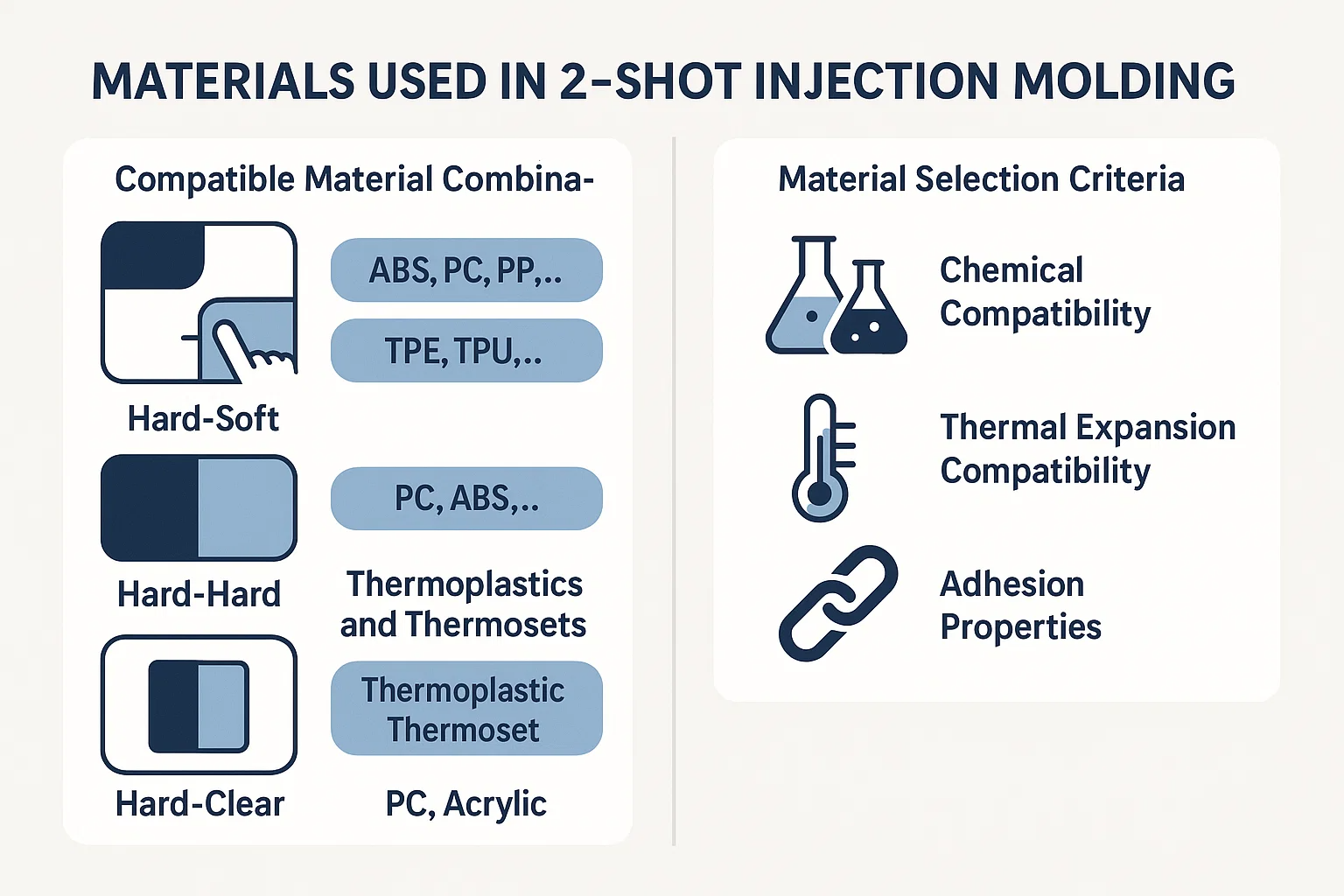

Combinaisons de matériaux compatibles

La polyvalence des moulures à 2 coups est définie par la large gamme de paires de matériaux qu'il peut gérer. Ces combinaisons sont généralement classées en fonction des propriétés des matériaux utilisés:

-

Combinaisons à douceur durs: Il s'agit de l'application la plus courante de moulage à 2 coups, où un matériau de base rigide est combiné avec un matériau doux et souple. Le matériau rigide (par exemple, ABS, polycarbonate (PC), nylon, polypropylène (PP) ) fournit l'intégrité structurelle, tandis que le matériau souple (par exemple, Les élastomères thermoplastiques (TPES) ou les polyuréthanes thermoplastiques (TPU) ) Fournit une poignée ergonomique, un joint étanche ou une surface à toucher doux. Ceci est idéal pour des produits comme les poignées d'outils électriques, les poignées de brosse à dents et les instruments médicaux.

-

Combinaisons durables: Cette combinaison implique deux plastiques rigides différents. Cela peut être fait pour combiner des propriétés spécifiques, comme le moulage Polycarbonate (PC) base avec un plus résistant chimiquement Acrylonitrile butadiène styrène (ABS) extérieur. Ceci est également utilisé pour combiner deux couleurs différentes du même matériau à des fins de marque ou esthétiques, telles qu'un noir et un morceau d'ABS blanc pour un bouton de panneau de commande.

-

Lermoplastiques et thermodosets: Bien que moins courants, certaines applications spécialisées peuvent impliquer de jumeler un thermoplastique avec un thermodoste ou un élastomère. Il s'agit d'un processus complexe qui nécessite un contrôle minutieux de la température et de la pression, car les thermosgules guérissent irréversiblement lors du chauffage.

-

Combinaisons difficiles: Ceci est utilisé pour créer des pièces avec des fenêtres intégrées, des tuyaux légers ou des écrans d'affichage, tels qu'un boîtier pour smartphone avec un port clair pour l'objectif de la caméra. Des matériaux comme Acrylique or Polycarbonate (PC) sont souvent utilisés pour le composant clair en raison de leur clarté optique et de leur durabilité.

Critères de sélection des matériaux

Le choix des bons matériaux pour un projet à 2 coups implique une évaluation minutieuse de plusieurs propriétés clés. Le succès de la liaison et l'intégrité de la partie finale dépendent de ces facteurs:

-

Compatibilité chimique: C'est le facteur le plus critique. Pour une liaison forte et permanente à se former, les deux polymères doivent être chimiquement compatibles, permettant à leurs molécules de former une interface adhésive. Les polymères avec des compositions chimiques similaires ou ceux qui se trouvent dans la même famille de polymères (par exemple, PC et ABS) se lient souvent bien. À l'inverse, les matériaux de différentes familles (par exemple, un polymère amorphe comme le PC et un polymère cristallin comme PP) ont souvent une mauvaise adhésion chimique, conduisant à la délamination.

-

Compatibilité de l'expansion thermique: Les deux matériaux doivent avoir des coefficients similaires d'expansion thermique et des taux de retrait comparables. À mesure que la pièce finie se refroidit dans le moule, chaque matériau rétrécira. Si leurs taux de rétrécissement sont radicalement différents, cela peut provoquer des contraintes internes, entraînant une déformation, une fissuration ou une faible liaison à l'interface. La sélection minutieuse des matériaux et la conception de moisissures sont essentielles pour compenser ces différences.

-

Propriétés d'adhésion: La liaison entre les deux matériaux peut être chimique ou mécanique. UN liaison chimique est une connexion moléculaire directe formée à l'interface. UN liaison mécanique est créé lorsque le deuxième matériau se déroule en sous-cotations, côtes ou autres caractéristiques moulées dans la première partie, créant un verrouillage physique. Les meilleures conceptions à 2 coups tirent souvent parti de l'adhésion chimique et mécanique pour assurer la liaison la plus forte possible, même sous le stress. La sélection des matériaux doit prendre en compte la façon dont les deux polymères adhèrent dans les conditions de traitement spécifiques.

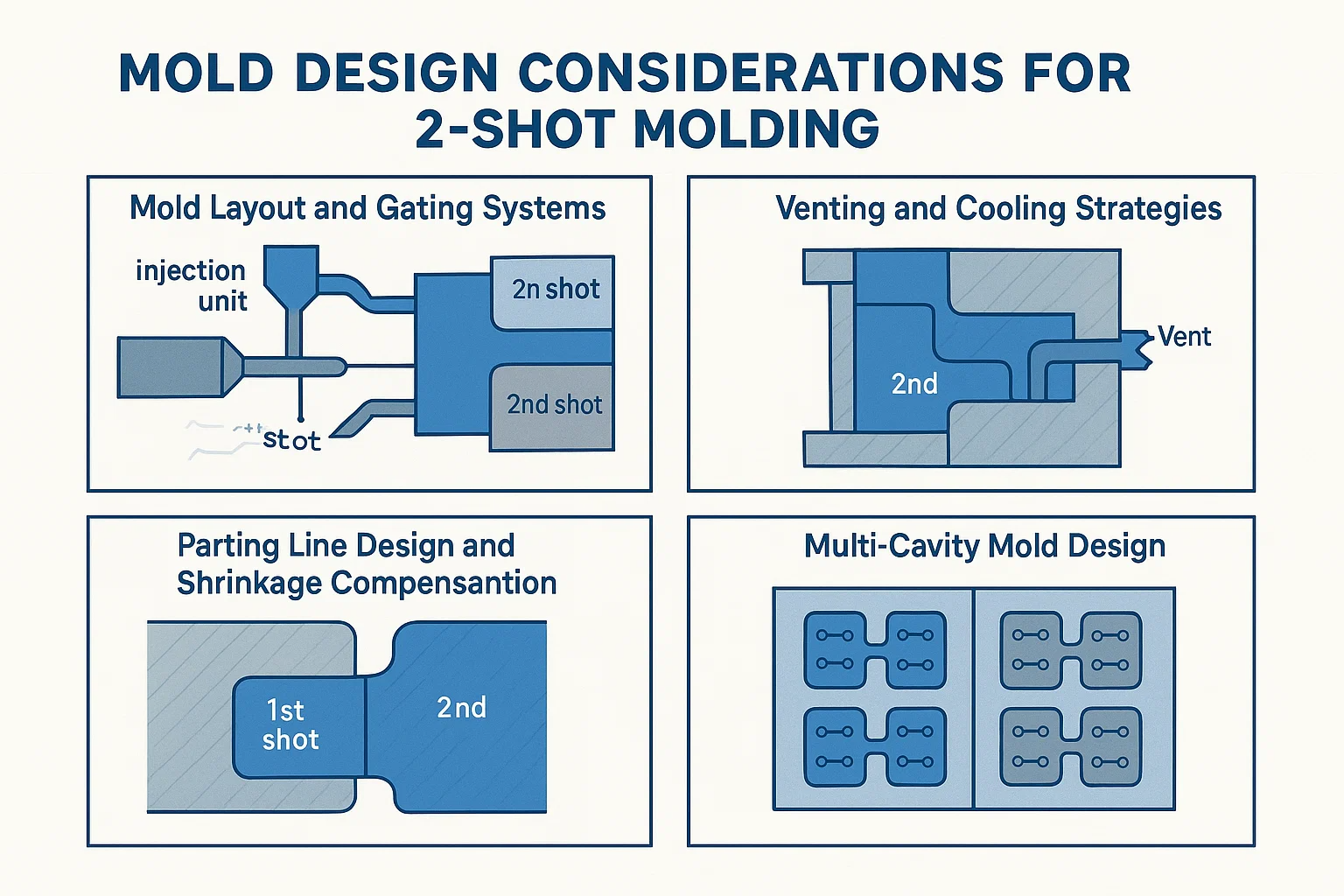

Considérations de conception de moisissure pour le moulage à 2 coups

Le succès d'un projet de moulage par injection à 2 coups est intrinsèquement lié à la précision et à la complexité de sa conception de moisissure. Le moule est la composante centrale du processus, et son ingénierie dicte la qualité, l'intégrité et l'esthétique finale du produit. La conception d'un moule à 2 coups est beaucoup plus complexe que la conception d'un moule à un seul coup, car il doit fonctionner comme deux moules en un, accueillant deux processus d'injection séparés.

Systèmes de mise en page et de déclenchement des moisissures

Un moule à 2 coups doit être disposé pour contenir deux ensembles distincts de cavités: un pour le premier coup et un pour le second. Le système de déclenchement —Les canaux qui dirigent le plastique fondu dans les cavités - est une partie essentielle de cette conception. Il existe deux systèmes de déclenchement distincts, chacun se nourrissant de sa propre unité d'injection. La conception doit s'assurer que chaque matériau est dirigé vers sa cavité prévue sans contamination croisée.

-

Le porte de premier coup dirige le matériau initial dans sa cavité.

-

Le porte de deuxième coup est positionné pour permettre au deuxième matériau de s'écouler sur ou autour de la partie première. Ce système de déclenchement doit être soigneusement placé pour éviter d'endommager le premier coup préexistant et pour assurer le remplissage complet et uniforme de la cavité de deuxième coup.

Stratégies de ventilation et de refroidissement

Efficace ventilation est crucial dans toutes les moulures d'injection, mais elle devient encore plus critique dans le moulage à 2 coups. Alors que le deuxième matériau est injecté autour de la partie première, l'air peut facilement être piégé dans de petites poches, conduisant à des défauts tels que des marques de brûlure, des plans courts ou des liaisons incomplètes. La conception de moisissure doit inclure des évents stratégiquement placés pour permettre à cet air de s'échapper.

Un bien conçu circuit de refroidissement est également essentiel pour maintenir la qualité des pièces et optimiser le temps du cycle. Dans un moule à 2 coups, les canaux de refroidissement doivent être conçus pour refroidir suffisamment la partie de première prise avant l'injecté du deuxième coup. Si la première partie est trop chaude, le deuxième coup peut le déformer ou le faire fondre. Un bon refroidissement assure une température uniforme à travers le moule, ce qui est vital pour la stabilité dimensionnelle et la prévention des défauts comme la déformation.

Conception de ligne de séparation et compensation de retrait

The ligne de séparation c'est là que les deux moitiés du moule se rencontrent. Pour le moulage à 2 coups, cette ligne doit être méticuleusement conçue pour assurer un joint serré à deux étapes différentes. La ligne de séparation pour la cavité de deuxième coup doit se sceller contre la partie première de tir pour empêcher le deuxième matériau de s'écouler dans des zones indésirables. Cela nécessite une précision exceptionnelle pour éviter de clignoter (matériau qui s'échappe du moule).

Compensation de retrait est un autre défi important. Tous les plastiques se rétrécissent à mesure qu'ils refroidissent, mais les deux matériaux différents utilisés dans une partie à 2 coups auront des taux de retrait différents. Le concepteur de moisissure doit tenir compte de ce rétrécissement différentiel. S'il n'est pas correctement compensé, la partie finale peut ressentir une déformation, un stress interne ou une délamination, conduisant à une liaison faible et à un produit défectueux.

Conception de moisissure multi-cavité

Pour la production à haut volume, les moules à 2 coups peuvent être conçus avec plusieurs cavités pour produire plusieurs pièces par cycle. Cela augmente considérablement l'efficacité, mais ajoute également une couche de complexité à la conception du moule. Les systèmes de coureurs pour les deux plans doivent être méticuleusement équilibrés pour s'assurer que toutes les cavités sont remplies uniformément et simultanément. Cela empêche les variations de qualité partielle d'une cavité à l'autre. Alors qu'un moule à 2 coups multiples a un coût initial beaucoup plus élevé, les économies à long terme en temps de production et en main-d'œuvre en font une solution rentable pour la fabrication de masse.

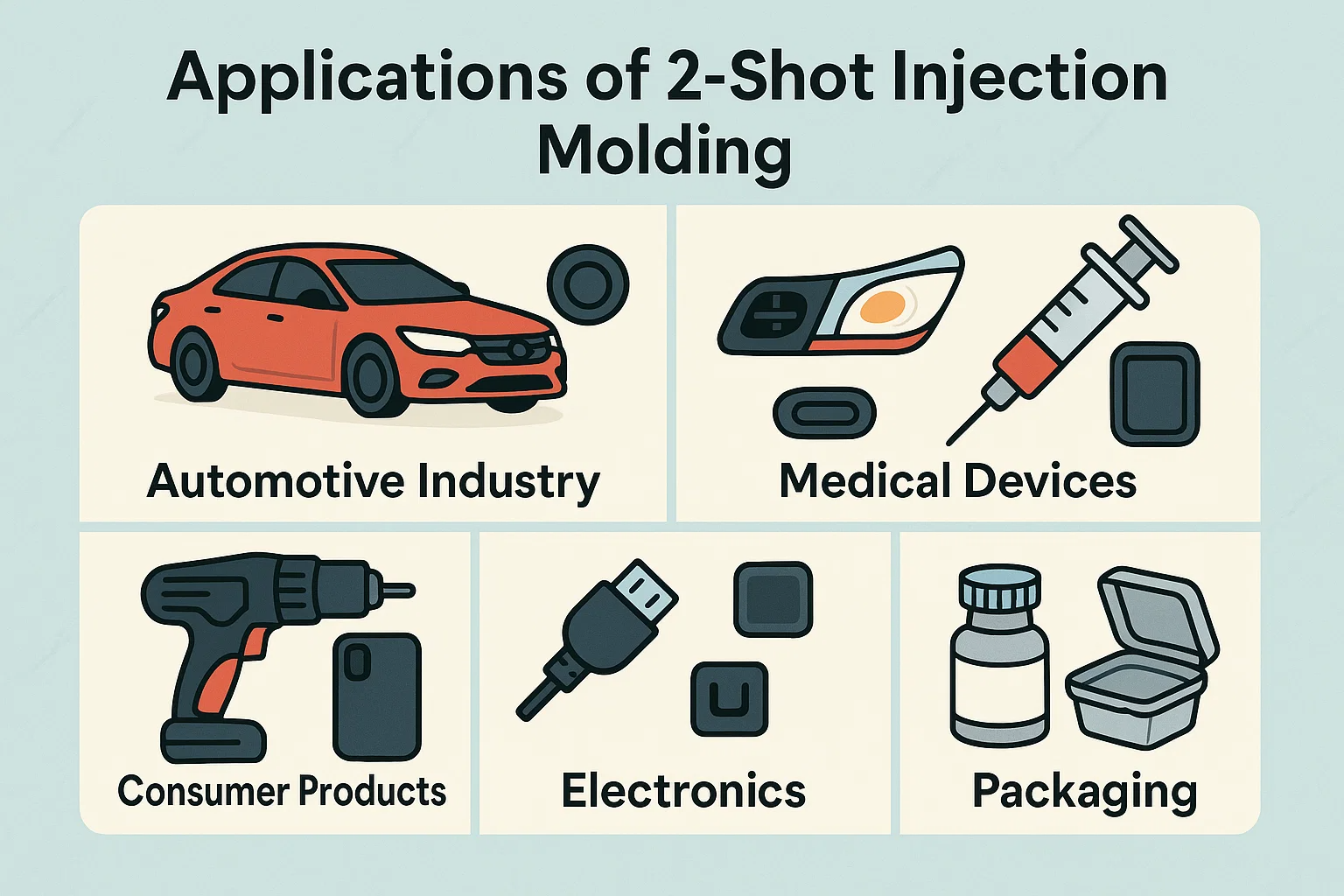

Applications de moulage par injection à 2 coups

La combinaison unique de fonctionnalité, d'esthétique et d'efficacité offerte par le moulage par injection à 2 coups en fait une méthode de fabrication préférée dans un large éventail d'industries. Sa capacité à créer une partie multi-matériale unique en un cycle a résolu des défis complexes de conception et d'assemblage, conduisant à une qualité et des performances accrues du produit dans les secteurs suivants.

Industrie automobile

Le secteur automobile s'appuie fortement sur la moulure à 2 coups pour les composants intérieurs et extérieurs. Il est utilisé pour créer des pièces à la fois durables et tactiles.

-

Composants intérieurs: Il est courant de trouver des pièces moulées à 2 coups dans les intérieurs du véhicule, tels que boutons de tableau de bord , bouches d'aération et boutons de décalage d'engrenages. Un plastique dur fournit la structure rigide et les points de montage, tandis qu'un élastomère à toucher doux crée une sensation de qualité supérieure et une poignée ergonomique, réduisant le bruit et les vibrations.

-

Composants extérieurs: Pour les pièces extérieures, la moulure à 2 coups est utilisée pour Bascillements et feux arrière avec des joints étanches intégrés. Il est également utilisé pour créer des assemblages de rétroviseur latéral complexes ou des conceptions de calandre complexes qui combinent deux couleurs ou finitions différentes.

Dispositifs médicaux

Dans le domaine médical, la précision, l'hygiène et la fiabilité sont primordiales. Le moulage à 2 coups est essentiel pour produire des dispositifs de haute qualité, stériles et fonctionnels.

-

Instruments chirurgicaux: Les poignées de nombreux outils et instruments chirurgicaux sont moulés à 2 coups. Un polymère rigide fournit un noyau solide et autoclavable, tandis qu'une poignée ergonomique à toucher souple améliore le contrôle d'un chirurgien et réduit la fatigue de la main.

-

Systèmes d'administration de médicaments: Seringues , les inhalateurs et autres dispositifs d'administration de médicaments utilisent souvent des moulures à 2 coups pour créer Joints et joints intégrés , garantir que le contenu reste stérile et que l'appareil fonctionne correctement sans fuites.

Produits de consommation

Des gadgets domestiques à l'électronique personnelle, le moulage à 2 coups améliore l'expérience utilisateur grâce à l'amélioration de l'ergonomie et de la durabilité.

-

Outils électriques: Ceci est une application classique. Les poignées d'outils électriques présentent un corps structurel rigide, généralement composé de nylon or PC , surmonté avec un TPE or TPU poignée. Cela offre une surface confortable et non glissée résistante à l'impact et aux produits chimiques.

-

Cas de téléphonie mobile: De nombreux étuis de téléphone haut de gamme sont moulés à 2 coups, combinant un squelette en polycarbonate rigide pour une protection structurelle avec un pare-chocs TPU absorbant de choc pour se prémunir contre les gouttes.

Électronique

L'électronique nécessite des pièces de précision, souvent avec des caractéristiques tactiles intégrées ou des caractéristiques tactiles complexes.

-

Connecteurs: La moulure à 2 coups est utilisée pour créer connecteurs scellés et un soulagement de la contrainte intégré sur les câbles, ce qui les rend étanches et plus durables.

-

Boutons: C'est un processus clé pour faire boutons de télécommande and touches de clavier . Un noyau intérieur rigide fournit une sensation solide, tandis qu'un matériau doux ou clair est utilisé pour la surface supérieure, permettant une sensation tactile ou un rétro-éclairage.

Conditionnement

Dans l'industrie des emballages, la moulure à 2 coups est utilisée pour créer des conteneurs et des fermetures fonctionnels et attrayants.

-

Fermetures: De nombreux bouchons et fermetures de bouteilles sont moulés à 2 coups avec un sceau intégré . Un plastique dur forme le capuchon, tandis qu'un élastomère à touche doux à l'intérieur crée un joint étanche à l'air sans avoir besoin d'un joint ou d'une doublure séparée.

-

Conteneurs: Il est utilisé pour des conteneurs spécialisés qui nécessitent à la fois une structure rigide et un couvercle ou un sceau flexible.

Avantages et inconvénients du moulage par injection à 2 coups

Comme toute technique de fabrication avancée, le moulage par injection à 2 coups offre un ensemble unique d'avantages et d'inconvénients. Une compréhension claire de ces compromis est essentielle pour déterminer si le processus convient à un produit spécifique.

Avantages

-

Réduction des coûts d'assemblage: L'un des plus grands avantages est l'élimination de l'assemblage secondaire. En produisant une partie multi-matériale finie dans un seul cycle de moulage, le processus supprime le besoin de main-d'œuvre manuelle, d'adhésifs, de vis ou d'autres attaches, entraînant des coûts et des économies de temps importants.

-

Amélioration de la qualité du produit: La nature intégrée de la moulure à 2 coups se traduit par un produit supérieur. La liaison moléculaire ou mécanique créée entre les deux matériaux est plus forte et plus durable qu'un joint assemblé conventionnel, éliminant le risque que les pièces se lâches ou secouent au fil du temps.

-

Possibilités de conception améliorées: Le processus permet des conceptions créatives et complexes qui ne sont pas possibles avec un moulage à un seul coup. Les concepteurs peuvent combiner différentes couleurs, textures et propriétés des matériaux (par exemple, un corps structurel rigide avec une poignée à touche douce et ergonomique) en un seul composant transparent.

-

Meilleure adhérence et ergonomie: Pour les produits de consommation, médicaux et industriels, la capacité de surmonter un élastomère tactile doux sur une surface en plastique dur est un avantage clé. Cela améliore l'emprise de l'utilisateur, améliore le confort et peut offrir un niveau de sécurité non réalisable avec un seul matériau.

Désavantage

-

Coût de moisissure initial plus élevé: L'inconvénient le plus important est le coût initial élevé du moule. Un moule à 2 coups est beaucoup plus complexe qu'un moule standard, avec des cavités doubles, un plateau rotatif ou un mécanisme de dos central, et des systèmes de refroidissement et de déclenchement complexes, qui augmentent tous considérablement ses dépenses de conception et de fabrication.

-

Conception de moisissure complexe: La conception et l'ingénierie d'un moule à 2 coups nécessitent une expertise spécialisée. C'est un processus difficile qui doit tenir compte des propriétés uniques de deux matériaux différents, y compris leurs taux de retrait, leur compatibilité chimique et leurs températures de traitement. Cette complexité peut étendre les phases de conception et de prototypage.

-

Temps de cycle plus longs (potentiellement): Bien que plus efficace que le moulage et l'assemblage séparés, le temps de cycle pour une pièce à 2 coups peut être légèrement plus long qu'une pièce à un seul coup. La machine doit compléter deux phases d'injection et de refroidissement séparées, ce qui peut ajouter au temps de production global, en particulier pour les pièces moins complexes.

-

Défis de compatibilité des matériaux: Le choix des matériaux du concepteur est limité aux combinaisons qui sont chimiquement et thermiquement compatibles. Tous les polymères ne peuvent pas former une liaison forte, et l'utilisation de matériaux incompatibles peut entraîner une délamination, une déformation et un produit affaibli.

Analyse des coûts des moulures d'injection à 2 coups

La décision d'utiliser le moulage par injection à 2 coups est souvent stratégique, équilibrant un investissement initial plus élevé contre les économies importantes à long terme et les avantages des produits. Une analyse des coûts approfondie doit prendre en compte toutes les étapes de production, pas seulement l'outillage initial.

Facteurs affectant le coût

-

Complexité du moule: Le facteur le plus important entraînant le coût de la moulure à 2 coups est le moule lui-même. Un moule à 2 coups est un morceau d'ingénierie très complexe, avec deux ensembles de cavités, un système de plaque ou de navette rotatif, et des canaux de refroidissement et de déclenchement complexes. Cela nécessite une expertise en conception spécialisée et une usinage de précision, ce qui rend le moule initial coûte beaucoup plus élevé que celui d'un moule à un seul coup conventionnel.

-

Coût des matériaux: L'utilisation de deux matériaux différents peut avoir un impact sur les coûts globaux, surtout si l'on est un élastomère thermoplastique premium (TPE) pour une poignée à toucher doux ou un polymère d'ingénierie haute performance. Le coût par livre de ces matériaux peut être plus élevé que celui d'une résine à un seul coup standard.

-

Volume de production: La moulure à 2 coups est un processus conçu pour Fabrication à volume élevé . Le coût d'outillage initial élevé est le plus efficacement amorti sur des centaines de milliers, voire des millions de pièces. Pour la production à faible volume, le coût par partie reste prohibitif, faisant du moulage et de l'assemblage traditionnels un choix plus rentable.

-

Temps de cycle: Bien qu'un cycle à 2 coups soit plus long qu'un cycle unique, son efficacité réside dans la production d'un produit fini en une seule fois. Le temps de cycle est un facteur critique pour déterminer le coût par pièce, car il dicte le débit de la machine. Un moule à 2 coups bien conçu avec un temps de cycle équilibré peut être beaucoup plus rentable qu'un processus d'assemblage à plusieurs étapes.

Analyse coûts-avantages: quand choisir la moulure à 2 coups

La décision d'opter pour la moulure à 2 coups devrait être basée sur un Coût total de possession calcul. Vous devez choisir la moulure à 2 coups lorsque les économies de l'élimination de l'assemblage secondaire l'emportent sur le coût d'outillage initial plus élevé.

Considérez la moulure à 2 coups lorsque votre produit:

-

Nécessite un assemblage complexe: Si votre produit devait autrement être collé manuellement, vissé ou scellé après le moulage, les coûts de main-d'œuvre et de matériau de l'assemblage justifieront probablement le processus à 2 coups.

-

Exige une qualité et une esthétique supérieures: Pour les produits où une liaison parfaitement intégrée, une poignée ergonomique ou une esthétique en deux couleurs est essentielle à l'identité de la marque et à la satisfaction du client, le moulage à 2 coups est le choix idéal.

-

Est un produit à volume élevé: En règle générale, si les volumes de production sont suffisamment élevés, le coût du moule peut être réparti sur un nombre massif d'unités, ce qui rend le coût par partie nettement inférieur à une alternative assemblée.

La dépense initiale est une barrière, mais pour la bonne application, les réductions de coûts à long terme, associées à un produit de meilleure qualité, font du moulage à 2 coups un excellent investissement.

Contrôle de la qualité dans le moulage par injection à 2 coups

Étant donné la complexité du moulage par injection à 2 coups, un contrôle de qualité rigoureux est essentiel pour s'assurer que le produit final répond à la fois aux spécifications fonctionnelles et esthétiques. La surveillance et la prévention des défauts courants sont un élément clé du processus.

Défauts courants et comment les empêcher

-

DÉLAMINATION: Il s'agit de la séparation des deux matériaux à leur interface. Il est souvent causé par une compatibilité chimique ou thermique insuffisante, ou par des paramètres de processus incorrects comme une faible température de fusion ou une pression inadéquate. La prévention consiste à sélectionner des matériaux compatibles, à optimiser les températures d'injection et à garantir que la fusion du deuxième coup est suffisamment chaude pour créer un lien fort avec la surface du premier coup.

-

Gauchissement: Une déformation ou une torsion de la pièce, généralement causée par un refroidissement inégal ou une différence significative dans les taux de retrait des deux matériaux. Pour éviter la déformation, les concepteurs doivent choisir des matériaux avec des propriétés thermiques similaires et s'assurer que le système de refroidissement du moule est équilibré pour refroidir toutes les sections de la pièce uniformément.

-

Marques d'évier: Ce sont de petites dépressions à la surface de la pièce. En moulage à 2 coups, ils se produisent souvent dans des zones où le deuxième matériau est épais et se rétrécit à mesure qu'il refroidisse, tirant sur le premier matériau. Ils peuvent être évités en augmentant la pression d'emballage, en prolongeant le temps de maintien et en concevant soigneusement la pièce pour éviter de grandes sections épaisses.

-

Bond faible: Il s'agit d'un terme général pour une obligation qui échoue sous le stress. Il peut être causé par une contamination sur la surface de la partie première (par exemple, des agents de libération de moisissure), des températures de fonte inappropriées ou un temps insuffisant pour que le deuxième matériau fusionne avec le premier. La prévention consiste à maintenir un environnement de production propre, à assurer des paramètres de processus optimaux, et parfois même à utiliser des tests destructeurs pour vérifier la force des liaisons.

Techniques et équipements d'inspection

-

Inspection visuelle: En tant que première ligne de défense, les techniciens formés inspectent visuellement chaque partie des défauts cosmétiques. Cela comprend la vérification des variations de couleur, des marques d'évier, du flash (matériau excédentaire) ou de tout signe de délaminage.

-

CMM (coordonnée de la machine de mesure): Pour une précision dimensionnelle, un CMM est utilisé. Cette machine de précision utilise une sonde pour prendre des mesures très précises de la géométrie d'une pièce, garantissant que toutes les fonctionnalités se trouvent dans les tolérances spécifiées. Ceci est particulièrement important pour les pièces à 2 coups où deux matériaux doivent s'intégrer parfaitement.

-

Tests destructeurs: Pour vérifier directement la résistance à la liaison entre les deux matériaux, un petit échantillon de pièces est soumis à des tests destructeurs. Cela peut impliquer de séparer les deux matériaux dans un test de traction, de tordre la pièce ou un test d'impact. Cette méthode confirme que la liaison est suffisamment forte pour répondre aux exigences de performance et de durabilité du produit.

Tendances futures en moulure d'injection à 2 coups

L'industrie du moulage par injection à 2 coups est dans un état d'évolution constant, tirée par les progrès technologiques et une demande croissante de fabrication plus complexe, efficace et durable. L'avenir du processus sera façonné par plusieurs tendances clés qui promettent d'améliorer ses capacités et son intelligence.

Avancées dans les matériaux

Le développement de nouveaux polymères est une tendance critique. Les fabricants et les scientifiques des matériaux se concentrent sur la création de matériaux spécialisés qui offrent des propriétés améliorées et de nouvelles fonctionnalités. Cela comprend polymères bio-basés et recyclés Pour répondre aux problèmes de durabilité, ainsi que de nouveaux élastomères et des plastiques d'ingénierie avec des caractéristiques supérieures. Ces matériaux offriront des liaisons chimiques plus fortes, une résistance à la température plus élevée et une rétroaction tactile plus précise (haptique), élargissant davantage les applications de moulage à 2 coups.

Automatisation et robotique

L'automatisation fait déjà partie intégrante de la moulure à 2 coups, mais elle devient plus sophistiquée. La prochaine vague d'innovation verra des robots et des robots collaboratifs (cobots) effectuer des tâches plus complexes au-delà de la simple suppression de pièces. Cela comprend assemblage en moulin des inserts, des contrôles de qualité automatisés et une manipulation de pièces complexes. Cette automatisation accrue réduira les coûts de main-d'œuvre, améliorera la cohérence de la production et permettra une fabrication de feux de lumière, où les machines peuvent fonctionner sans supervision humaine.

Logiciel de simulation et d'optimisation

L'utilisation de logiciels avancés révolutionne le processus de conception de moisissure. Les ingénieurs utilisent désormais puissant logiciel de simulation Pour modéliser l'intégralité du cycle de moulage à 2 coups. Cela leur permet de prédire et de prévenir les défauts communs comme la déformation, les liaisons faibles ou la remplissage inégal avant la fabrication du moule. En optimisant pratiquement les conceptions de moisissures et les paramètres de processus, les fabricants peuvent réduire considérablement le besoin de prototypes physiques coûteux, conduisant à des cycles de développement de produits plus rapides et à un taux de réussite pour la première fois plus élevé.

Intégration de l'industrie 4.0

L'intégration de la moulure à 2 coups dans le usine intelligente L'écosystème (Industrie 4.0) est une tendance majeure. Les machines sont équipées de capteurs qui collectent des données en temps réel sur la température, la pression et d'autres variables de processus critiques. Ces données sont ensuite introduites dans un système central pour l'analyse, permettant une maintenance prédictive, une consommation d'énergie optimisée et des ajustements de processus automatisés. Ce niveau de connectivité et d'analyse des données permet de passer de la fabrication réactive à la fabrication proactive, garantissant une qualité de produit cohérente et une efficacité opérationnelle maximale.