Introduction

Dans le monde complexe de la fabrication moderne, la conception des produits exige souvent l'intégration de plusieurs matériaux ou composants en une seule unité cohérente. Cela améliore non seulement les fonctionnalités et l'esthétique, mais peut également rationaliser l'assemblage et réduire les coûts de production globaux. En ce qui concerne les pièces en plastique, trois techniques avancées de moulage par injection se distinguent pour leur capacité à atteindre cette intégration: insérer , surmoule , et co-création .

Bien que les trois processus tirent parti des principes fondamentaux de moulage par injection, ils diffèrent considérablement par leur méthodologie, leurs combinaisons de matériaux, leurs applications et les avantages qu'ils offrent. Comprendre ces distinctions est crucial pour les ingénieurs, les concepteurs et les fabricants pour sélectionner le processus optimal pour leurs exigences de projet spécifiques. Un faux pas dans le choix de la bonne technique peut entraîner des problèmes d'incompatibilité matérielle, une augmentation des coûts, des performances de partie compromises ou des opérations secondaires complexes.

Ce guide complet se plongera dans chacun de ces processus de moulage sophistiqués, expliquant leurs caractéristiques uniques, détaillant les matériaux généralement utilisés, explorant leurs diverses applications dans les industries et décrivant leurs avantages et inconvénients respectifs.

Insérer

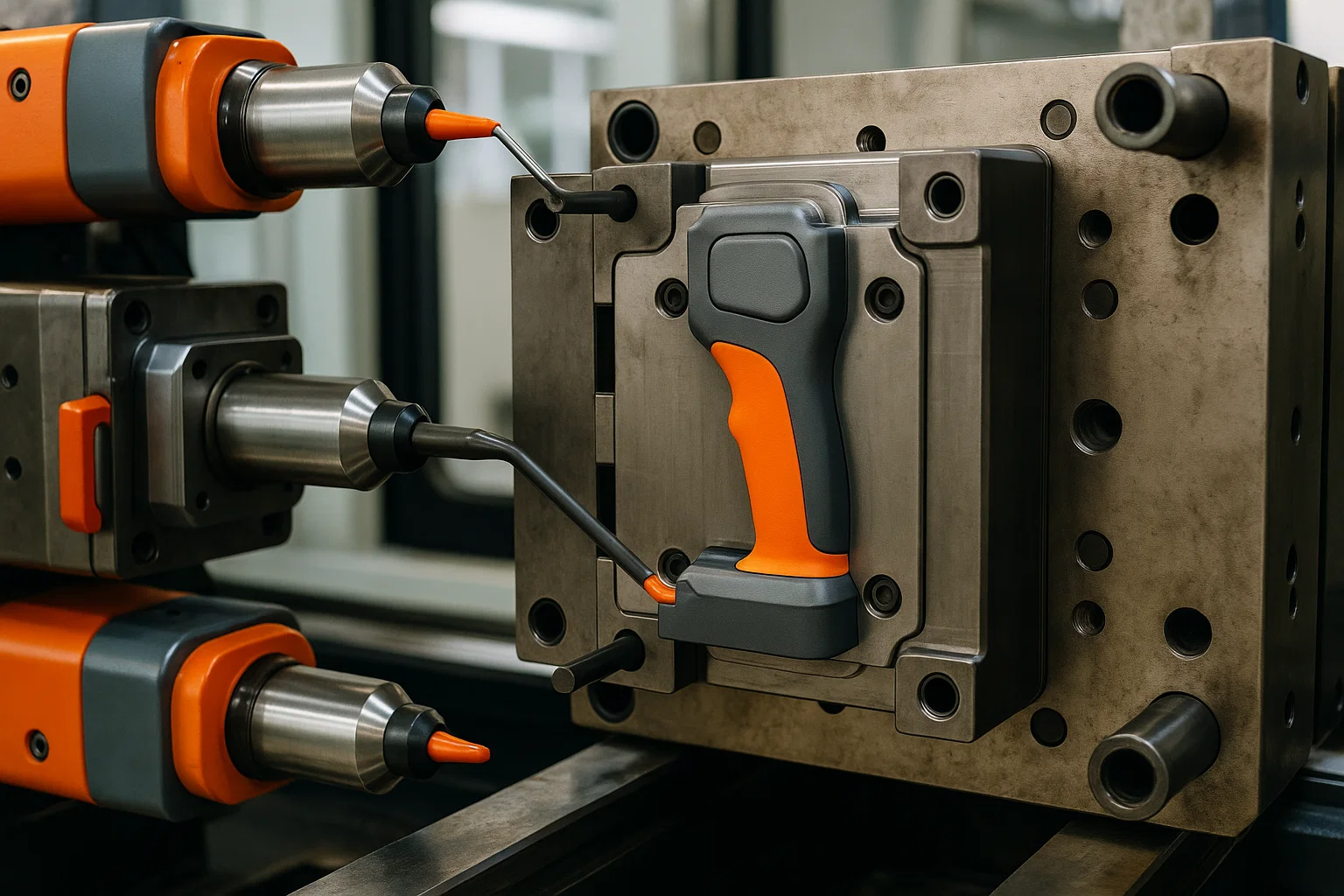

Le moulage par insert est un processus de moulage par injection très polyvalent où les composants préformés, appelés inserts, sont placés dans une cavité de moule, puis les matériaux plastiques sont injectés autour d'eux. Le plastique fondu s'écoule et se solidifie, encapsulant ou se liant avec l'insert, créant efficacement une seule partie intégrée. L'insert devient un élément intégral, fonctionnel ou structurel du produit moulé final.

Aperçu du processus

Le processus de moulage d'insertion implique généralement les étapes suivantes:

-

Insérer la préparation: Les inserts, qui peuvent être faits de divers matériaux comme le métal, la céramique ou même les pièces en plastique pré-moulées, sont préparés. Cela peut inclure le nettoyage, la préchauffage ou l'application d'un adhésif / amorce en cas de liaison améliorée.

-

Insérer le placement: Les inserts préparés sont positionnés avec précision dans la cavité du moule. Cela peut être fait manuellement pour une production à faible volume ou, plus souvent dans des paramètres à volume élevé, en utilisant automatiquement des bras robotiques, des unités de pick-and-place ou des systèmes d'alimentation spécialisés pour assurer un placement précis et reproductible.

-

Cradiage des moisissures: Une fois les inserts en place, les moitiés de moisissure sont solidement serrées.

-

Injection de matériau: Le plastique en fusion (thermoplastique ou thermodoste) est injecté sous une haute pression dans la cavité du moule, circulant et encapsulant les inserts. Le matériau remplit tous les vides, créant une forte liaison ou un serrure mécanique avec l'insert.

-

Refroidissement et solidification: Le matériau plastique refroidit et se solidifie autour de l'insert, prenant la forme de la cavité du moule.

-

Éjection: Le moule s'ouvre et la pièce finie, avec l'insert intégré, est éjectée.

Matériaux couramment utilisés

Le moulage par insert est compatible avec une large gamme de matériaux pour l'insert et le matériau de surmouleur:

-

Pour les inserts:

-

Métaux: Laiton, acier inoxydable, aluminium, cuivre (par exemple, inserts filetés, épingles, contacts, arbres). Ceux-ci fournissent une résistance à la force, à la conductivité ou à l'usure.

-

Plastiques: Autres composants en plastique pré-moulées (par exemple, filtres, objectifs, engrenages).

-

Céramique: Pour des propriétés électriques ou thermiques spécifiques.

-

Verre: Pour les lentilles ou les composants optiques.

-

Composants électroniques: PCB, capteurs, connecteurs.

-

-

Pour le matériau moulé (plastique):

-

Thermoplastique: ABS, PC, Nylon (PA), PBT, PP, PE, Peek, PSU. Le choix dépend de la résistance requise, de la résistance à la température, de la résistance chimique et des propriétés esthétiques.

-

Thermodurcissets: Moins commun mais utilisé pour des applications spécifiques à haute performance où la résistance à la chaleur ou l'inertie chimique est essentielle.

-

Applications

Le moulage par insert est largement utilisé dans de nombreuses industries pour une variété de produits:

-

Composants électroniques: Connecteurs, commutateurs, capteurs, encapsulation de la carte de circuit imprimé, solénoïdes, bornes, intégrant souvent des épingles métalliques ou mènent dans des boîtiers en plastique.

-

Dispositifs médicaux: Instruments chirurgicaux (intégration des lames métalliques ou conseils dans les poignées en plastique), composants de l'équipement de diagnostic, connecteurs de fluide, boîtiers pour dispositifs médicaux électroniques.

-

Pièces automobiles: Bougchons, roulements, engrenages, boîtiers électroniques, interrupteurs, composants du tableau de bord, intégrant souvent des inserts métalliques pour la durabilité ou la fonctionnalité.

-

Électronique grand public: Boutons, boutons, poignées, boîtiers pour dispositifs portables, incorporer des contacts métalliques ou des éléments structurels.

-

Composants industriels: Impulse avec des moyeux métalliques, des boutons de commande avec des inserts filetés, des systèmes de filtration.

Avantages

-

Amélioration de la résistance et de la durabilité: Les inserts métalliques améliorent considérablement l'intégrité structurelle, la résistance à l'usure et la résistance au fil des pièces en plastique.

-

Réduction du temps et des coûts d'assemblage: En intégrant plusieurs composants en une étape de moulage unique, les opérations d'assemblage secondaire (comme le vision, le collage ou le soudage) sont éliminées ou considérablement réduites, conduisant à des économies de main-d'œuvre et de coûts importantes.

-

Fonctionnalité améliorée: Permet la combinaison de propriétés de différents matériaux (par exemple, la résistance du métal avec les propriétés légères ou isolantes du plastique).

-

Conception compacte: Permet la création de pièces plus petites et plus intégrées, ce qui est crucial pour la miniaturisation dans l'électronique et les dispositifs médicaux.

-

Corparement pour la production à haut volume: Bien que les coûts d'outillage initiaux puissent être modérés, les gains d'efficacité dans les courses à haut volume le rendent très économique.

Désavantage

-

Potentiel de dommages à l'insertion pendant le moulage: Des inserts délicats ou minces peuvent être pliés, déformés ou endommagés par la haute pression du plastique fondu injecté.

-

Flexibilité de conception limitée (pour les inserts): La conception de l'insert elle-même doit être suffisamment robuste pour résister au processus de moulage. Les caractéristiques qui empêchent la rotation ou le retrait (par exemple, les knurls, les sous-cuites) doivent être incorporées dans la conception de l'insertion.

-

Insérer la préparation et la complexité de placement: Pour les inserts complexes ou très petits, le placement manuel peut être lent et coûteux. Les systèmes automatisés nécessitent un investissement initial et un temps de configuration significatifs.

-

Complexité et coût d'outillage accrus: Les moisissures doivent être conçues avec des caractéristiques pour maintenir précisément les inserts en place pendant l'injection, ce qui augmente potentiellement la conception de moisissures et les coûts de fabrication par rapport à un simple moule d'injection.

-

Considérations de compatibilité des matériaux: Une adhésion appropriée ou un verrouillage mécanique entre l'insert et le plastique doit être assuré pour empêcher le relâchement ou le délaminage, en particulier sous les fluctuations de contrainte ou de température.

Surmoule

Le surmoulage est un processus de moulage par injection où une couche d'un matériau (le matériau de surmold) est moulée sur une pièce pré-formée existante (le substrat ou le premier coup). Ce processus crée un seul composant intégré avec des propriétés de matériaux distinctes sur différentes surfaces, améliorant souvent l'esthétique, l'ergonomie ou la fonctionnalité. Contrairement à la moulure d'insertion où l'insert est un composant séparé, en surmoule, le substrat lui-même est généralement une pièce en plastique qui a déjà été moulée.

Aperçu du processus

La surmende peut être réalisée par diverses méthodes, mais le principe central implique deux étapes de moulage ou plus distinctes:

-

Moulage du substrat (premier plan): La partie de base, ou substrat, est moulée par injection à l'aide d'un matériau rigide (par exemple, ABS, PC, nylon). Cette pièce est autorisée à refroidir et à se solidifier.

-

Transfert de substrat:

-

Surmoule à deux coups (multi-shot): Dans des processus hautement automatisés, la pièce de substrat reste dans le moule ou est tournée vers une deuxième cavité au sein de la même machine de moulage multi-shot spécialisée. Il s'agit de la méthode la plus efficace pour la production à haut volume.

-

Insérer un surmoldage (manuel ou robotique): Pour les géométries moins complexes ou les volumes inférieurs, la partie du substrat fini est transférée manuellement ou robotique d'un moule (ou de la machine de moulage) à un deuxième moule (ou une autre cavité dans la même machine) où le matériau de surmoule sera injecté.

-

-

Injection de matériau surmouchée: Le deuxième matériau, souvent plus doux ou plus flexible (par exemple, TPE, TPU) est ensuite injecté dans la deuxième cavité, s'écoulant et se liant vers des zones spécifiques du substrat pré-moulé.

-

Refroidissement et solidification: Le matériau trop émouvant refroidit et se solidifie, formant une forte liaison chimique ou mécanique avec le substrat.

-

Éjection: La pièce finie et surmoulée est éjectée du moule.

Matériaux couramment utilisés

La sélection des matériaux est essentielle dans la surmoule pour assurer une adhésion appropriée, l'esthétique souhaitée et les performances fonctionnelles.

-

Pour le substrat (premier coup): Thermoplastiques généralement rigides qui fournissent une intégrité structurelle. Les choix courants comprennent:

-

ABS (acrylonitrile butadiène styrène)

-

Polycarbonate (PC)

-

Nylon (PA)

-

Polypropylène (PP)

-

Polyéthylène à haute densité (HDPE)

-

Acrylique (PMMA)

-

-

Pour le surmold (deuxième coup): Des matériaux souvent plus doux, élastomères ou esthétiquement distincts qui se lient bien avec le substrat. Les choix courants comprennent:

-

Élastomères thermoplastiques (TPES): Une large classe comprenant des TPU (polyuréthanes thermoplastiques), des TPV (vulcanistes thermoplastiques), des copes (élastomères de copolyester) et d'autres. Ceux-ci fournissent des propriétés d'amortissement à toucher, à l'adhérence, à l'étanchéité ou à la vibration.

-

Polyuréthanes thermoplastiques (TPU): Excellente résistance à l'abrasion, élasticité et bonne adhésion à de nombreux plastiques rigides.

-

Des gradations plus douces de polypropylène (PP) ou de polyéthylène (PE): Pour les applications nécessitant une texture ou une couleur différente sans avoir besoin d'une sensation en caoutchouc.

-

Autres plastiques: Parfois, un deuxième plastique rigide est surmoulé pour les effets multicolores ou multi-textures sans exigence à toucher doux.

-

Applications

La surmende est largement utilisée dans diverses industries pour ajouter de la valeur, des fonctionnalités et des appels aux produits:

-

Poignées à touche douce: Poignées d'outils (outils électriques, outils à main), poignées de brosse à dents, poignées de rasoir, équipement sportif, poignées intérieures automobiles et boîtiers électroniques grand public où une poignée confortable et non glissée est souhaitée.

-

Joints et joints: Création de joints intégrés sur des boîtiers, des capuchons ou des dispositifs électroniques pour fournir une résistance à l'eau ou à la poussière, éliminant le besoin de joints toriques ou de joints séparés.

-

Encapsulation et protection: Protéger des composants électroniques sensibles, des instruments médicaux ou des mécanismes délicats de l'impact, de l'humidité ou des produits chimiques.

-

Amortissement des vibrations: Intégrer des matériaux plus doux pour absorber les chocs et les vibrations dans les pièces automobiles, les dispositifs électroniques ou les composants de l'appareil.

-

Esthétique améliorée: Création de pièces multicolores ou multi-texturées pour améliorer l'attrait visuel, l'image de marque ou la différenciation tactile (par exemple, les boutons de couleur contrastés sur une télécommande).

-

Dispositifs médicaux: Poignées des instruments chirurgicaux, surfaces de contact des patients et connecteurs de tubes flexibles.

Avantages

-

Esthétique et ergonomie améliorées: Crée des pièces avec une sensation tactile améliorée, des poignées confortables et des conceptions multicolores / textures, améliorant considérablement l'expérience utilisateur et l'attrait des produits.

-

Propriétés améliorées de l'adhérence et des non-glissages: Idéal pour les poignées et les surfaces qui nécessitent une prise sécurisée, même lorsqu'elles sont mouillées.

-

Capacités d'étanchéité: Élimine le besoin de joints ou de joints séparés, réduisant les étapes d'assemblage et les chemins de fuite potentiels, entraînant des économies de coûts et des performances améliorées.

-

Vibration et absorption des chocs: Le matériau de surmold plus doux peut atténuer efficacement les vibrations et absorber l'impact, protégeant les composants internes.

-

Liberté de conception: Permet des géométries complexes et de l'intégration fonctionnelle qui serait difficile ou impossible avec le moulage à un seul coup.

-

Réduction des coûts d'assemblage: En intégrant plusieurs matériaux dans un seul processus, des opérations secondaires comme le collage, la fixation ou l'assemblage manuel des poignées sont minimisées ou éliminées.

Désavantage

-

Problèmes de compatibilité des matériaux: Il est essentiel de réaliser un lien solide entre le substrat et le matériau trop émouvant. Les matériaux incompatibles peuvent entraîner un délaminage, un warpage ou une mauvaise adhérence. Une sélection de matériaux soigneuse et parfois des agents de liaison chimique sont nécessaires.

-

Potentiel de délamination: Si les conditions de compatibilité des matériaux ou de traitement ne sont pas optimisées, la couche trop mobile peut se séparer du substrat, compromettant l'intégrité de la pièce.

-

Outillage plus complexe: Les outils de surmouleur sont intrinsèquement plus complexes que les moules à un seul coup, en particulier pour les systèmes à deux coups, ce qui entraîne des coûts d'outillage initiaux plus élevés et des délais de livraison plus longs.

-

Temps de cycle plus long (pour certaines méthodes): Bien que le surmoulage à deux coups soit efficace, les méthodes impliquant le transfert manuel des pièces peuvent augmenter considérablement les temps de cycle par rapport à un simple moulage par injection.

-

Différences de retrait: Différents taux de retrait entre le substrat et les matériaux surmold peuvent entraîner une déformation ou des contraintes internes dans la dernière partie.

-

Préoccupations de flash et de contamination: Assurer un transfert propre et la prévention du flash du premier matériau dans la deuxième cavité nécessite une conception précise de moisissure et un contrôle des processus.

Co-moulage (moulage multi-shot)

La co-fusion, souvent appelée interchangeable, appelée moulage multi-shot, moulage à deux tirs ou moulage par injection multi-composants, est un processus de fabrication avancé qui permet l'injection simultanée ou séquentielle de deux matériaux ou plus différents en un seul moule dans un seul cycle de moulage. Cette technique produit des pièces multi-matériaux hautement intégrées, éliminant le besoin d'étapes d'assemblage séparées et permettant des conceptions complexes avec des propriétés de matériau variables dans un seul composant.

Aperçu du processus

Le cœur de la co-location réside dans l'utilisation de machines de moulage d'injection spécialisées équipées de plusieurs unités d'injection et souvent d'un plateau ou d'un noyau rotatif:

-

Première injection de matériau: Le premier matériau (par exemple, un plastique rigide) est injecté dans une partie de la cavité du moule pour former la partie ou le substrat initial.

-

Reconfiguration / rotation des moisissures:

-

Platine rotative / noyau: Dans les systèmes à deux coups les plus courants, le noyau de moule (ou une platine contenant plusieurs cavités) tourne pour présenter la pièce partiellement moulée à une deuxième unité d'injection.

-

Core / Core coulissant: Dans certains systèmes, un mécanisme de noyau ou de noyau coulissant se déplace pour créer une nouvelle cavité pour le deuxième matériau, sans rotation de la moisissure entière.

-

-

Deuxième injection de matériau: Alors que le premier matériau est toujours dans le moule (et parfois encore chaud), le deuxième matériau (par exemple, un TPE doux, un plastique de couleur différent ou un plastique fonctionnel différent) est injecté dans la cavité nouvellement formée ou exposée, se liant avec le premier matériau.

-

Injections ultérieures (pour plusieurs tirs): Pour les pièces nécessitant trois matériaux ou plus, ce processus se répète avec des unités d'injection supplémentaires et des reconfigurations de moisissures.

-

Refroidissement et solidification: Tous les matériaux se refroidissent et se solidifient ensemble dans le moule unique.

-

Éjection: La pièce multi-matériale entièrement formée est éjectée du moule.

Types de co-mélange

Bien que le «co-mélange» soit un terme large, les types les plus importants comprennent:

-

Moulage à deux coups (moulure 2K): Il s'agit de la forme la plus répandue de co-mélange, impliquant deux matériaux différents injectés séquentiellement dans la même machine et la même moisissure. Il est largement utilisé pour la création de pièces avec des poignées à touche douce, une esthétique multicolore ou des sceaux intégrés.

-

Moulage multi-composants: Une extension de deux coups, impliquant trois matériaux différents ou plus. Cela nécessite des machines et des conceptions de moisissures plus complexes.

-

Moulage de co-injection: Un type distinct où deux (ou plus) matériaux sont injectés simultanément à travers la même porte, créant souvent une structure "sandwich". Par exemple, un matériau de base (par exemple, en plastique recyclé) est entouré d'un matériau de peau (par exemple, du plastique vierge pour l'esthétique ou des propriétés spécifiques). Ceci est excellent pour les économies de matériaux ou la réalisation de gradients matériels uniques.

-

Surmoule (comme une forme de co-mélange): Bien que discuté séparément en raison de son application distincte, la surmoule, lorsqu'elle est effectuée sur une machine à pousses multiples sans retirer la pièce, est techniquement une forme de co-mélange.

Matériaux couramment utilisés

La co-mélange permet une vaste gamme de combinaisons de matériaux, principalement des thermoplastiques et des élastomères thermoplastiques:

-

Combinaisons thermoplastiques-thermoplastiques:

-

Différentes couleurs: Par exemple, Abs rigides en noir avec des abdos rigides en blanc pour des boutons ou des touches multicolores.

-

Différentes rigides: Par exemple, le polycarbonate rigide pour une squelette structurelle avec un nylon légèrement plus flexible pour une charnière vivante ou une caractéristique d'incapacité.

-

Différentes propriétés: Par exemple, un acrylique clair pour un objectif avec un abdos opaque pour le logement.

-

-

Combinaisons thermoplastiques-thermoplastiques (TPE):

-

Ceci est extrêmement courant pour les poignées douces (par exemple, PC rigide ou ABS avec TPE / TPU doux), joints intégrés ou caractéristiques de l'empilement de vibrations.

-

-

Compatibilité des matériaux: Le succès du co-mélange repose fortement sur la compatibilité chimique et physique entre les matériaux choisis pour assurer une forte adhérence et empêcher le délaminage. Des facteurs tels que la température de fusion, la viscosité et l'affinité chimique sont des considérations critiques.

Applications

Le co-mélange révolutionne la conception de produits dans divers secteurs, permettant des composants très fonctionnels et esthétiquement attrayants:

-

Pièces multicolores: Les claviers, les télécommandes, les boutons intérieurs automobiles, les panneaux de commande d'appareils et les jouets, où différentes couleurs sont intégrées sans peinture ni assemblage secondaire.

-

Pièces avec des zones de rigidité / tactiles variables: Poignées d'outils électriques avec des noyaux rigides et des poignées à toucher doux, des boîtiers de dispositifs médicaux avec des zones structurelles et ergonomiques, des composants intérieurs automobiles combinant des textures dures et douces (par exemple, tableaux de bord, panneaux de porte).

-

Géométries complexes avec des fonctions intégrées:

-

Joints et joints intégrés: Éliminer les composants d'étanchéité séparés dans l'électronique, les capteurs automobiles ou les appareils électroménagers.

-

Charnités vivantes: Création de mécanismes de charnière flexibles dans des pièces rigides.

-

Encapsulation: Protégeant de l'électronique interne délicate ou des capteurs avec une coque extérieure robuste.

-

Composants optiques: Combiner des lentilles claires avec des boîtiers opaques.

-

-

Industrie automobile: Garniture intérieure, composants du volant, boutons de commande, dépistage des incendies et boîtiers de miroir qui intègrent plusieurs matériaux pour l'esthétique, la sensation et la fonction.

-

Dispositifs médicaux: Poignées d'outils chirurgicales, boîtiers d'équipement de diagnostic, capteurs médicaux portables nécessitant des composants souples intégrés pour le confort ou le scellement du patient.

-

Électronique grand public: Enveloppes de téléphonie mobile, appareils portables, écouteurs et contrôleurs de jeu avec des zones à toucher souple intégré ou des conceptions multicolores.

Avantages

-

Plus grande liberté et complexité de conception: Permet aux concepteurs de créer des pièces avec des géométries très complexes et des propriétés de matériaux variables dans un seul composant, permettant des caractéristiques du produit innovantes.

-

Intégration fonctionnelle: Combine plusieurs fonctions en une seule pièce (par exemple, structure, adhérence, sceau, couleur), réduisant le nombre de pièces et simplifiant les factures de matériau.

-

Élimination des opérations secondaires: Réduit ou élimine considérablement la nécessité d'étapes d'assemblage post-moulage comme le collage, le soudage, la peinture ou la fixation de joints séparés, conduisant à une main-d'œuvre importante et à des économies de coûts.

-

Amélioration de la qualité et des performances des pièces: Atteint des liaisons solides et cohérentes entre les matériaux, conduisant à des pièces plus durables avec des caractéristiques de performance améliorées (par exemple, une meilleure étanchéité, une ergonomie améliorée).

-

Temps de cycle global réduit (contre moulage et assemblage séparés): Bien que le cycle de la machine lui-même puisse être plus long que le seul coup, l'élimination des étapes d'assemblage rend le processus de production global beaucoup plus rapide et plus efficace.

-

Corparement pour la production à haut volume: L'investissement initial est élevé, mais les économies à long terme de l'assemblage réduit et de l'efficacité améliorée le rendent très économique pour la production de masse.

Désavantage

-

Coûts d'outillage élevés: Les moisissures de co-mélange sont exceptionnellement complexes, nécessitant un usinage précis, souvent plusieurs portes et des mécanismes de rotation ou de glissement sophistiqués. Cela conduit à des coûts d'outillage initiaux significativement plus élevés par rapport aux moules à un seul coup.

-

Contrôle de processus complexe: La réalisation optimale et l'écoulement des matériaux nécessitent un contrôle précis sur plusieurs unités d'injection, températures, pressions et mouvements de moisissures. Cela exige des opérateurs hautement qualifiés et des machines avancées.

-

Contraintes de compatibilité des matériaux: La sélection des matériaux qui se lient bien chimiquement et ont des températures de traitement compatibles et des taux de retrait est crucial et peut être difficile. Une mauvaise compatibilité conduit à la délamination, à la guerre ou au stress.

-

Cycles de développement plus longs: En raison de la complexité de l'outillage et de la configuration des processus, la phase initiale de développement et de prototypage peut être plus étendue.

-

Empreinte de la machine plus grande: Les machines multi-shot sont généralement plus grandes et plus coûteuses que les machines de moulage par injection standard.

-

Combinaisons de matériaux limitées: Bien que polyvalent, toutes les combinaisons de matériaux ne sont pas possibles ou pratiques en raison de problèmes de compatibilité.

Table de comparaison

Pour aider à clarifier les distinctions et à aider à la prise de décision, le tableau ci-dessous fournit une comparaison côte à côte de la moulure d'insertion, de surmoldation et de co-création à travers divers paramètres critiques.

| Fonctionnalité / processus | Insérer | Overmolding | Co-moulage (moulage multi-shot) |

| Définition | Mouler du plastique autour d'un composant pré-formé non plastique ou préexistant (insérer). | Mouler un deuxième matériau (souvent plus doux / différent) sur une pièce en plastique existante (substrat). | Mouler deux matériaux ou plus différents en une seule partie dans un cycle de moulage. |

| Type de substrat / insert | Non formé non plastique (métal, céramique, électronique, etc.) ou une pièce en plastique précédemment moulée traitée comme un insert. | Partie en plastique pré-moulé (substrat rigide) sur lequel le deuxième matériau se moule. | Deux matériaux ou plus différents ont modelé séquentiellement / simultanément dans la même machine. |

| Flux de processus | 1. Insérer le placement. 2. Injection de plastique autour de l'insert. 3. Éjection. | 1. SUBSTRAT MOULÉ. 2. Substrat transféré à la deuxième cavité / moisissure. 3. Deuxième matériau injecté sur substrat. 4. Éjection. | 1. Premier matériau injecté. 2. Reconfiguration des moisissures (tourne / glisse). 3. Deuxième matériau injecté. 4. (Répétez pour plus de photos). 5. Éjection. |

| Matériaux typiques | Inserts: métal, céramique, verre, électronique. Moulé: Thermoplastique (ABS, Nylon, PC, PP). | Substrat: Thermoplastique rigide (ABS, PC, Nylon, PP). Overmold: TPES, TPUS, plastiques plus doux. | Diverses combinaisons thermoplastiques-thermoplastiques ou thermoplastiques compatibles. |

| Focus de l'application clé | Renforcement des pièces, conductivité électrique, résistance améliorée au fil, intégration de l'électronique. | Les poignées de touche douce, les améliorations ergonomiques, les joints intégrés, l'amortissement des vibrations, la différenciation esthétique. | Pièces multicolores, joints intégrés, zones de rigidité variables, intégration fonctionnelle complexe sans assemblage. |

| Avantages | Résistance améliorée, assemblage réduit, rentable pour une conception compacte à volume élevé. | Esthétique / ergonomie améliorée, adhérence améliorée, étanchéité intégrée, amortissement des vibrations, assemblage réduit. | Une plus grande liberté de conception, intégration fonctionnelle, élimination des opérations secondaires, haute qualité. |

| Désavantage | Dommages potentiels en matière d'insert, flexibilité de conception d'insertion limitée, placement complexe d'insert, outillage spécifique. | Défis de compatibilité des matériaux, délaminage potentiel, outils plus complexes, différences de retrait. | Coûts d'outillage très élevés, contrôle complexe des processus, compatibilité des matériaux stricts, cycles de développement plus longs. |

| Complexité d'outillage | Modéré à élevé (doit contenir des inserts) | Élevé (nécessite deux cavités ou changements de moisissure) | Très élevé (moules multi-stations, plateaux rotatifs, unités d'injection multiples) |

| Machine typique | Machine de moulage d'injection standard (souvent avec automatisation pour le placement des insert). | IMM standard (avec automatisation pour le transfert) ou IMM spécialisé 2K / Multi-Shot. | Machine de moulage d'injection spécialisée 2K / multi-shot. |

| Coût (initial) | Modéré à élevé | Haut | Très haut |

| Coût (par partie, High Vol.) | Faible à modéré (en raison des économies d'assemblage) | Modéré (en raison des économies d'assemblage) | Faible (le plus rentable en raison de l'assemblage) |

| Type de liaison primaire | Verrouillage mécanique, adhérence | Adhésion chimique / mécanique | Adhésion chimique / mécanique |

Facteurs à considérer lors du choix d'un processus de moulage

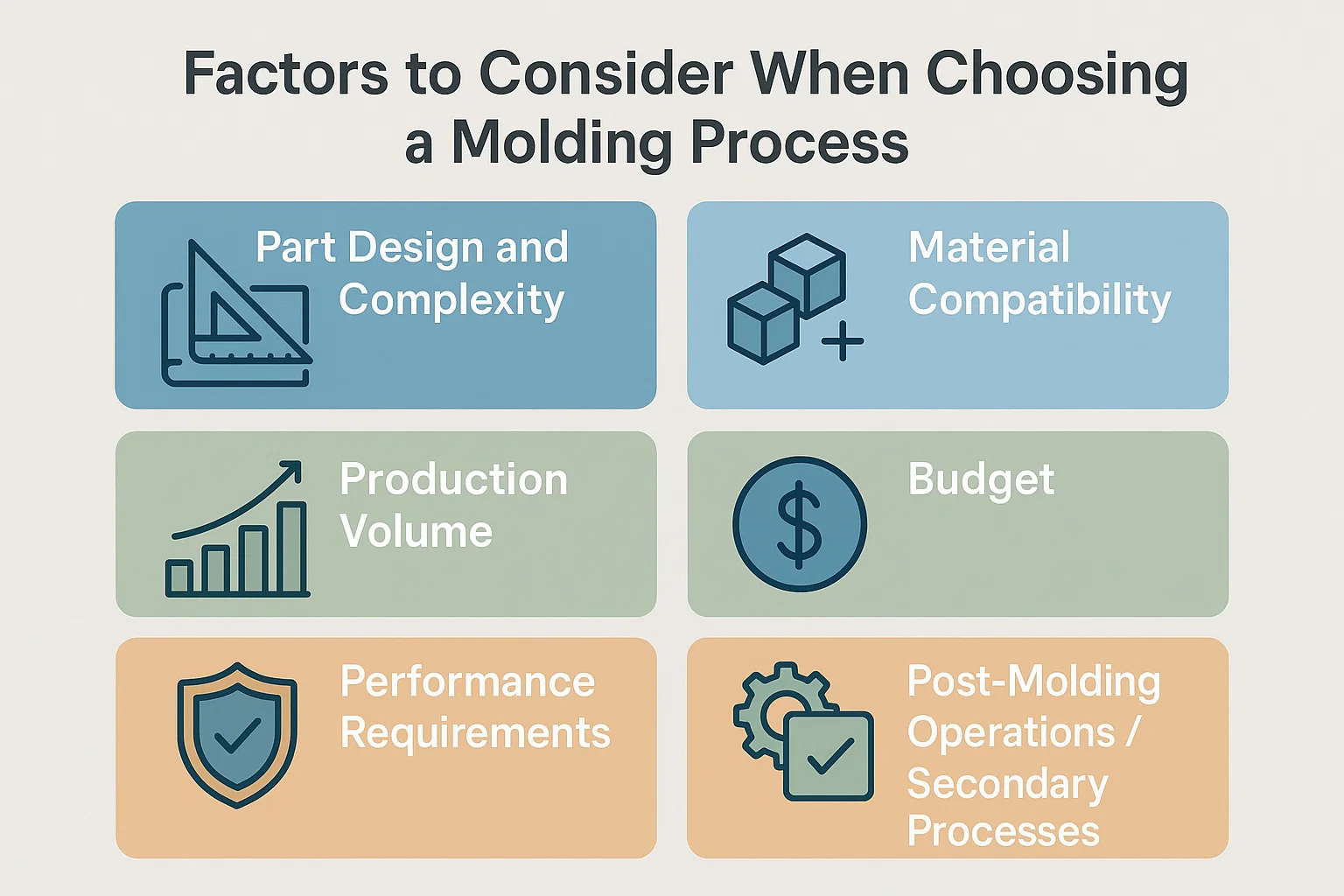

La sélection du processus de moulage le plus approprié parmi les moulures d'insertion, le surmoulage et la co-création est une décision critique qui a un impact sur les performances du produit, l'efficacité de fabrication et le coût global. Une évaluation approfondie de plusieurs facteurs clés est essentielle avant de s'engager dans une technique spécifique.

1. Conception et complexité des pièces

-

Géométrie et intégration:

-

Insérer des moulures: Idéal lorsque vous devez intégrer des composants discrets préformés (souvent non plastique comme le métal ou l'électronique) en une pièce en plastique. Considérez si la forme de l'insert peut être maintenue en toute sécurité dans le moule et résister aux pressions d'injection.

-

Overmolding: Mieux adapté pour ajouter une couche plus douce, plus ergonomique ou esthétiquement distincte sur un substrat plastique préexistant . Évaluez si le matériau trop émouvant peut s'écouler proprement sur les contours du substrat sans piéger de l'air ou créer des vides.

-

Co-mélange: Offre la liberté de conception la plus élevée pour intégrer plusieurs matériaux en plastique directement dans un seul processus. Il est excellent pour les caractéristiques multicolores complexes, les joints intégrés ou les pièces avec des zones de rigidité variables.

-

-

Tolérances dimensionnelles: Toutes les méthodes nécessitent un examen attentif du retrait des matériaux, en particulier lors de la combinaison de différents matériaux. Le co-mélange, en particulier, exige un contrôle précis en raison des multiples matériaux se solid pour simultanément.

-

Exigences fonctionnelles: De quelles propriétés spécifiques chaque partie du composant a-t-elle besoin? Est-ce la force, l'adhérence, le scellement, la conductivité électrique ou l'esthétique? Cela influencera fortement la sélection des matériaux et donc le processus.

2. Compatibilité des matériaux

-

Adhésion: Ceci est primordial, en particulier pour la surmoule et la co-création. Les matériaux choisis doivent former une forte liaison chimique ou mécanique pour éviter la délamination ou la séparation au fil du temps. Recherchez des grades matériels spécifiques et leur compatibilité (par exemple, des grades TPE spécifiques pour le lien avec PC ou en nylon).

-

Traitement des températures: Les températures de fusion des différents matériaux doivent être compatibles. En surmoldant et en co-créant, la température de fusion du deuxième matériau ne doit pas être si élevée qu'elle endommage ou déforme le premier matériau (substrat).

-

Taux de retrait: Différents taux de rétrécissement entre les matériaux combinés peuvent entraîner des warpage, des contraintes internes ou une mauvaise stabilité dimensionnelle dans la dernière partie. Les ingénieurs utilisent souvent un logiciel de simulation pour prédire et atténuer ces problèmes.

3. Volume de production

-

Volume faible à moyen:

-

Insérer le moulage (placement manuel): Peut être viable pour les volumes inférieurs où le coût du placement automatisé n'est pas justifié.

-

Overmolding (transfert manuel): De même, si les pièces sont transférées manuellement entre les moules, cela peut convenir à des cycles de production inférieurs, bien que les coûts de main-d'œuvre deviennent un facteur.

-

-

Volume élevé:

-

Moulage par insert automatisé: Essentiel pour les moulures d'insertion à haut volume pour maintenir l'efficacité et la précision.

-

Overmolding et co-mélange à deux coups (multi-shot): Ces processus sont spécifiquement conçus pour une production à haut volume et à haute efficacité. L'important outillage initial et l'investissement en machine sont amortis sur des millions de pièces, ce qui les rend extrêmement rentables par pièce.

-

4. Budget

-

Coûts d'outillage initiaux:

-

Insérer des moulures: Typiquement modéré à élevé, car le moule a besoin de fonctionnalités pour sécuriser les inserts.

-

Overmolding: High, en particulier pour les moules multi-cavité ou rotatifs.

-

Co-mélange: Le plus élevé, en raison de l'extrême complexité des moules à plusieurs étages et des machines spécialisées.

-

-

Investissement en machine: Les machines de moulage par injection à plusieurs étages requises pour la co-loculation et la surmolding intégrée sont nettement plus chères que les machines standard.

-

Coût par partie: Bien que les coûts initiaux soient élevés pour les méthodes avancées, l'élimination des opérations secondaires (assemblage, peinture, scellage) peut considérablement réduire le coût par partie en production à haut volume, ce qui entraîne des économies globales.

5. Exigences de performance

-

Durabilité et durée de vie: La partie doit-elle résister à des environnements durs, à une utilisation répétée ou à des charges spécifiques? Cela influence le choix des matériaux et l'intégrité de la liaison entre les matériaux.

-

Facteurs environnementaux: La partie sera-t-elle exposée à des produits chimiques, à la lumière UV, à des températures extrêmes ou à l'humidité? La sélection des matériaux et les mécanismes de liaison doivent tenir compte de ces conditions.

-

Esthétique: Un aspect, une sensation ou une combinaison de couleurs spécifiques est-il essentiel à l'attrait du marché du produit? La surmasion et la co-création excellent pour offrir des caractéristiques esthétiques intégrées.

-

Certifications / normes: Pour les industries comme Medical ou Automotive, des propriétés de matériaux spécifiques et des processus de fabrication doivent respecter des normes réglementaires strictes.

6. Opérations post-moulage / processus secondaires

-

L'un des principaux moteurs du choix de ces techniques de moulage avancé est la réduction ou l'élimination de l'assemblage post-moulage.

-

Insérer des moulures: Réduit l'assemblage des attaches, des bagues, etc.

-

Overmolding & Co-Molding: Peut éliminer le collage manuel des poignées, l'assemblage des phoques ou la peinture pour les pièces multicolores.

-

-

Évaluez le véritable «coût total de possession» en tenant compte non seulement des coûts de moulage, mais aussi de la main-d'œuvre, de l'équipement et du contrôle de la qualité associés aux opérations secondaires. L'investissement initial plus élevé dans le moulage avancé peut souvent se payer en réduisant considérablement ces coûts ultérieurs.

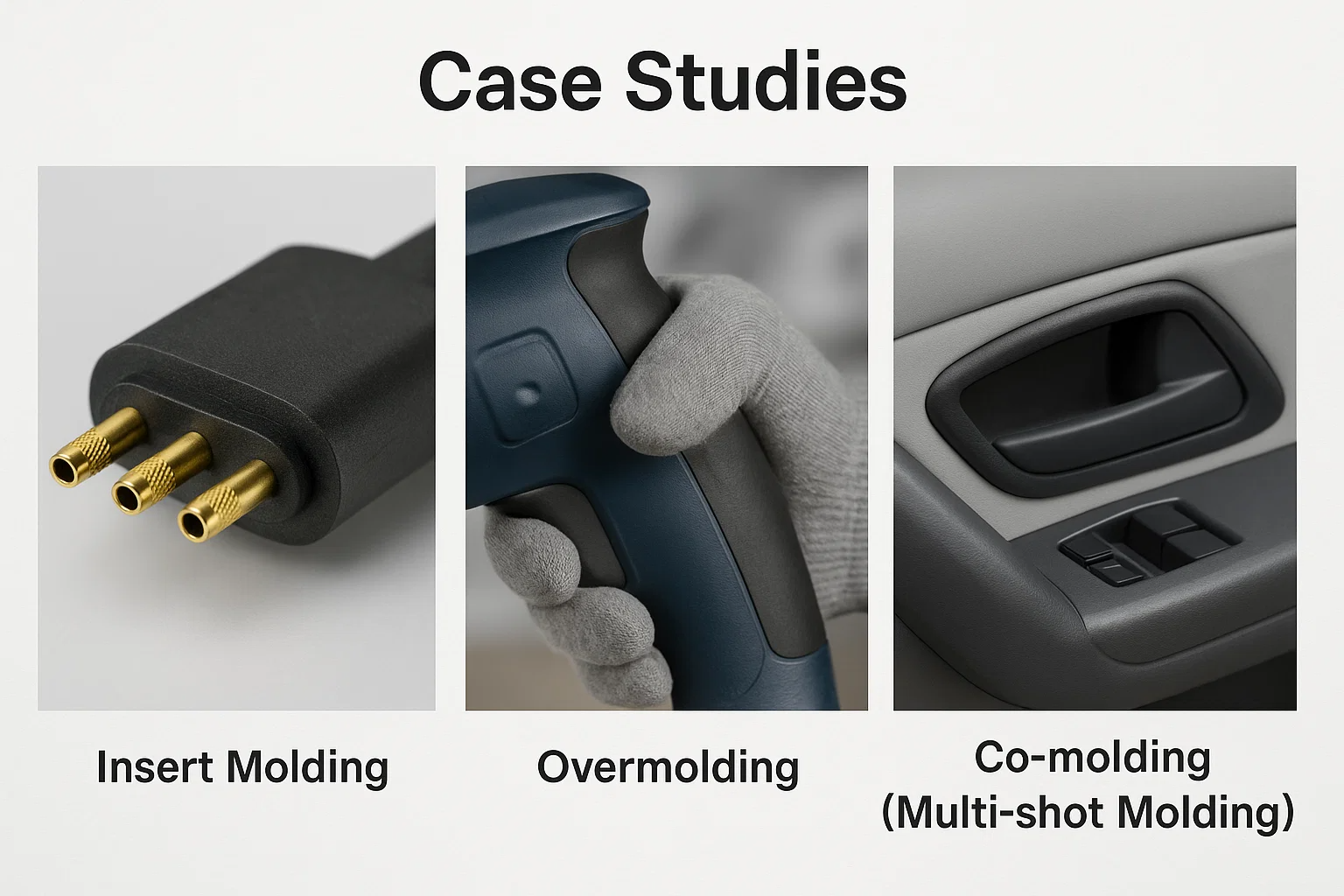

Études de cas

Pour illustrer l'application pratique et les avantages de chaque processus de moulage, explorons des exemples du monde réel où l'insertion de moulage, de surmoldation et de co-mélange a été utilisée avec succès pour créer des produits innovants et efficaces.

Insérer le moulage: connecteurs électroniques

Défi: Un fabricant d'électronique grand public nécessaire pour produire des connecteurs USB-C très fiables. Le connecteur nécessitait des broches métalliques robustes pour la conductivité électrique et l'intégrité structurelle, intégrée de manière transparente dans un boîtier en plastique qui fournirait une isolation et une interface sécurisée avec des dispositifs. L'assemblage traditionnel des épingles individuelles dans un boîtier en plastique était lent, sujet au désalignement et coûteux en raison de la main-d'œuvre manuelle.

Solution: La société a opté pour insérer . Les épingles en laiton accumulées en précision ont été préformées puis placées automatiquement dans un moule multi-cavité. Le polymère de cristal liquide en fusion (LCP), choisi pour ses excellentes propriétés d'isolation électrique, sa stabilité dimensionnelle et sa résistance à haute température, a ensuite été injectée autour des broches.

Résultat: Ce processus a permis la création de centaines de milliers de connecteurs USB-C hautement cohérents, durables et précisément alignés par jour. La forte serrure mécanique entre le LCP et les caractéristiques moletées sur les broches en laiton a assuré une résistance exceptionnelle et une fiabilité à long terme. L'élimination de l'insertion manuelle des broches a considérablement réduit les coûts de fabrication et le temps d'assemblage, tout en améliorant la qualité globale et la miniaturisation du connecteur.

Overmolding: Poignées d'outils électriques

Défi: Une société d'outils électriques leader visait à améliorer l'ergonomie, l'adhérence et le confort de l'utilisateur de ses exercices sans fil. Les poignées existantes, faites uniquement en plastique ABS rigide, sont devenues glissantes lorsque les mains étaient en sueur ou gras, conduisant à la fatigue des utilisateurs et aux problèmes de sécurité potentiels. L'ajout d'une poignée en caoutchouc séparée était une étape d'assemblage supplémentaire et a parfois entraîné une défaillance adhésive au fil du temps.

Solution: Le fabricant mis en œuvre surmoule en utilisant un processus de moulage par injection à deux coups. Tout d'abord, le corps de poignée structurelle a été moulé à partir d'un plastique ABS rigide durable. Ce "substrat" rigide a ensuite été tourné dans la même machine de moulage à une deuxième cavité. Ici, un vulcanisant thermoplastique élastomère doux (TPV) a été injecté sur des zones spécifiques de la poignée ABS, formant une poignée confortable et non glissée.

Résultat: Les poignées surmoulées ont fourni une poignée supérieure, un confort de l'utilisateur considérablement amélioré et une sécurité améliorée, en particulier dans les environnements de travail exigeants. La liaison chimique et mécanique entre l'ABS et le TPV a assuré une excellente adhérence, empêchant la délamination même après une utilisation intensive. Cette solution intégrée a éliminé le besoin d'un assemblage de poignée séparé, rationalisant le processus de fabrication et réduisant les coûts de production globaux tout en offrant une expérience utilisateur premium.

Co-moulage (moulure multi-shot): composants intérieurs automobiles

Défi: Un fournisseur automobile a cherché à produire un composant de panneau de portes de voiture sophistiqué qui a intégré plusieurs fonctions et esthétiques, y compris une base structurelle dure, un accoudoir à toucher doux et des boutons colorés distincts pour les commandes de fenêtres. Traditionnellement, cela impliquait de mouler plusieurs pièces distinctes, puis de les assembler, conduisant à des chaînes d'approvisionnement complexes, à des problèmes d'ajustement potentiels et à des coûts de main-d'œuvre plus élevés.

Solution: Le fournisseur a adopté un co-moulage (moulage multi-shot) processus à l'aide d'une machine de moulage d'injection à trois coups spécialisée.

-

Tir 1: Un polypropylène rigide et rempli de verre (PP) a été injecté pour former l'épine dorsale structurelle du panneau de porte et la base des boutons.

-

Shot 2: Un polyuréthane thermoplastique à toucher doux (TPU) a été injecté sur des zones désignées pour créer la surface de l'accoudoir confortable et d'autres zones ergonomiques.

-

Tir 3: Un ABS contrasté de couleur et stabilisée UV a été injecté pour former les boutons de commande de fenêtre distincts directement sur la base pp rigide.

Résultat: Cette approche avancée de co-mélange a permis la production d'un composant de panneau de porte multi-matériaux hautement intégré dans un seul processus continu. Il a atteint une qualité esthétique supérieure avec des transitions transparentes entre les matériaux et les couleurs, tout en garantissant des liaisons mécaniques et chimiques durables. La réduction significative du nombre de parties et l'élimination des étapes d'assemblage multiples ont conduit à des économies de coûts substantielles, à une complexité logistique réduite et à une amélioration de la qualité et de la cohérence globales des pièces pour l'intérieur automobile.

Insérer excelle à incorporer des composants préformés, souvent non plastiques, dans une pièce en plastique, principalement pour améliorer l'intégrité structurelle, la conductivité électrique ou fournir des caractéristiques fonctionnelles spécifiques. Il s'agit du choix pour des composants durables et intégrés comme les connecteurs électroniques ou les engrenages renforcés.

Overmolding , en particulier lors de l'application de matériaux plus doux sur un substrat en plastique rigide, brille dans l'amélioration de l'ergonomie des produits, de l'esthétique et de l'interaction des utilisateurs. Des poignées à toucher doux sur les outils électriques aux joints intégrés sur les appareils électroniques, il élève le confort, la sécurité et les fonctionnalités.

Co-moulage (moulage multi-shot) représente le summum de l'intégration multi-matériaux dans un seul cycle de moulage. Il offre une liberté de conception inégalée pour créer des pièces complexes avec plusieurs couleurs, des rigiditéurs variables et des fonctions intégrées complexes, éliminant souvent des lignes d'assemblage entières dans une production à haut volume.

En fin de compte, le choix parmi ces puissants processus de moulage par injection repose sur une évaluation minutieuse des besoins spécifiques de votre projet:

-

Quels matériaux combinez-vous et quelles sont leurs propriétés?

-

Quel niveau de complexité de conception et d'intégration fonctionnelle est requis?

-

Quel est votre volume de production projeté?

-

Quelles sont vos contraintes budgétaires, à la fois à l'avance et par partie?

-

Quelles sont les performances critiques et les exigences esthétiques du produit final?

Toujours confus le choix, contactez-nous simplement à https://www.imtecmould.com/contact/ .