Le moulage par injection et le surmoulage sont deux processus de fabrication fondamentaux qui ont révolutionné l'industrie automobile. Ces techniques sont essentielles pour produire une large gamme de composants, des pièces de la cabine internes aux enceintes sous le capuchon, avec une grete précision et efficacité. La capacité de créer des géométries complexes et d'intégrer plusieurs fonctions dans une seule pièce rend ces processus indispensables à la conception des véhicules modernes.

L'utilisation de pièces moulées et surmoutées dans l'injection dans les véhicules offre des avantages impoutants. Ils permettent réduction du poids , ce qui est essentiel pour améliouer l'efficacité énergétique et prolonger la gamme de véhicules électriques. Ils fournissent incroyable flexibilité de conception , permettant la création de composants complexes et esthétiquement agréables. De plus, ces processus sont économique Pour une production à volume élevé, aidant les fabricants à respecter les calendriers de production et les coûts de contrôle exigeants. En fin de compte, ces techniques de fabrication avancées contribuent à l'ensemble durabilité, sécurité et perfoumance des automobiles d'aujourd'hui.

Qu'est-ce que le moulage par injection?

Le moulage par injection est un processus de fabrication très polyvalent et largement utilisé pour produire des pièces en injectant un matériau fondu dans un moule. Il s'agit de la méthode incontournable pour créer des composants en plastique avec une haute précision, une répétabilité et en grets volumes.

Comment cela fonctionne: fondre, injecter, refroidir et éjection

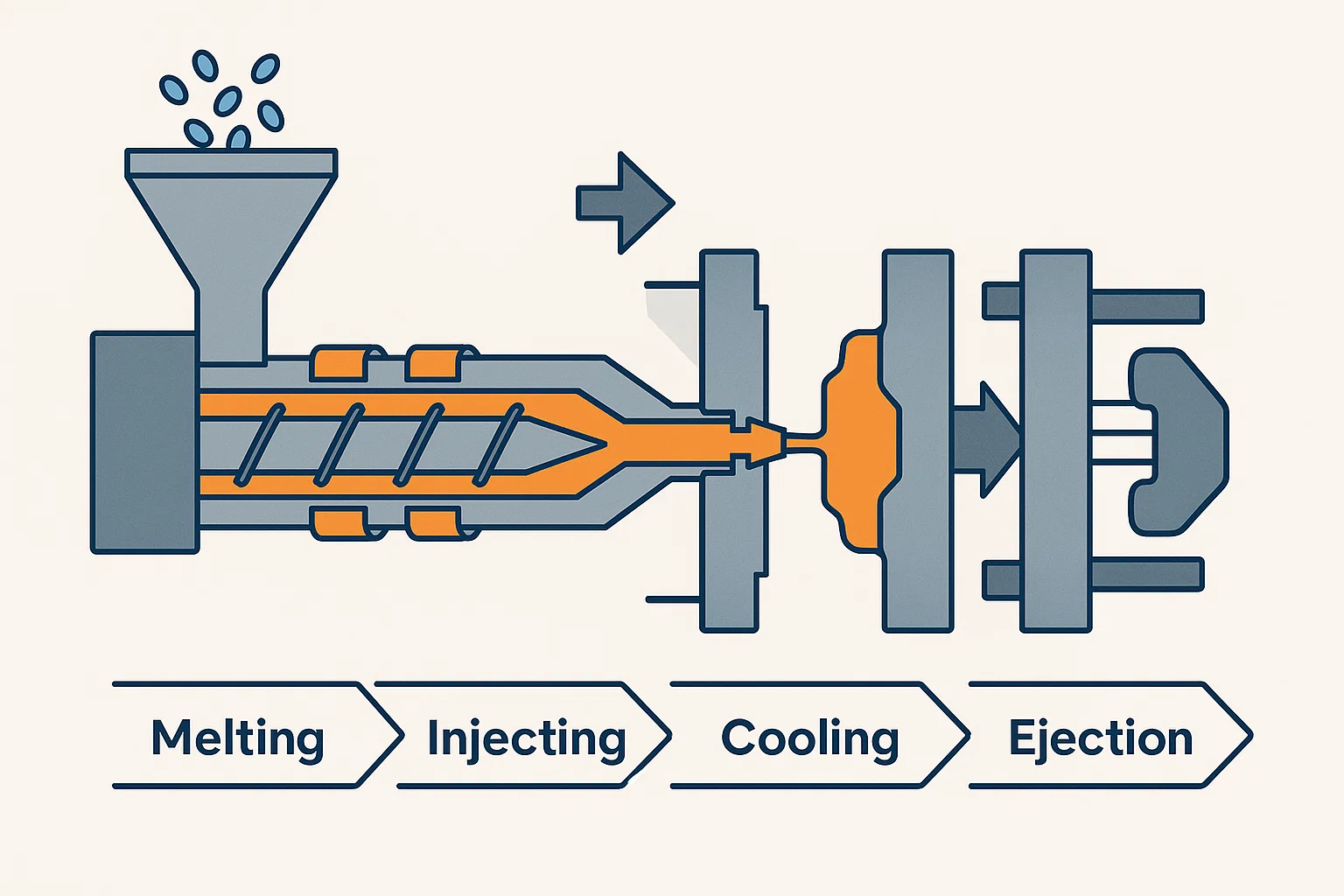

Le processus de moulage par injection suit une séquence précise et cyclique:

-

Préparation du matériau: Les pastilles en plastique (ou d'autres matériaux thermoplastiques) sont alimentés d'une trémie dans un baril chauffé.

-

Fusion: À l'intérieur du baril, une vis alternative fait avancer les pastilles pendant qu'ils sont chauffés à un état fondu. La rotation et la friction de la vis contribuent également au chauffage, garantissant que le matériau est un liquide visqueux unifoume.

-

Injection: Le plastique fondu est ensuite rapidement injecté sous haute pression dans la cavité du moule, qui est serré. Cette pression garantit que le matériau remplit complètement tous les détails complexes du moule.

-

Refroidissement: Une fois la cavité remplie, le moule est maintenu à une température contrôlée pour permettre au plastique de se refroidir et de se solidifier, prenant la foume du moule.

-

Éjection: Une fois que le matériau s'est solidifié, le moule s'ouvre et la pièce finie est éjectée par une série d'épingles d'éjecteurs. Le moule se ferme alous et le cycle se répète.

Types de techniques de moulage par injection

Bien que le principe de base reste le même, plusieurs techniques avancées ont été développées pour répondre aux exigences automobiles spécifiques:

-

Moulage par injection assisté par le gaz: Cette technique implique l'injection d'un gaz inerte (généralement de l'azote) dans la cavité de la moisissure après l'injectif partiellement injecté du plastique. Le coue-core-out les sections épaisses de la pièce, réduisant l'utilisation des matériaux, minimisant les marques d'évier et améliorant la stabilité dimensionnelle. Ceci est particulièrement utile pour les pièces avec des sections murales épaisses comme les poignées de porte et les cadres de volant.

-

Moulage d'injection multi-composants (2k / 3k): Ce processus utilise une seule machine pour injecter deux ou plusieurs matériaux ou couleurs différents dans le même moule. Le moule tourne ou se déplace pour positionner le premier coup pour l'injection du deuxième matériau. Cette technique est souvent utilisée pour des pièces avec des sections rigides et flexibles, comme un porte-clés de voiture avec un corps en plastique dur et des boutons en caoutchouc doux.

-

Étiquetage en moule (IML): Ce processus intègre une étiquette préimprimée ou un film décoratif directement dans la cavité de la moisissure avant l'injection. Le plastique fondu est injecté derrière l'étiquette, le fusionnant en permanence à la pièce. Cela crée un graphique durable et de haute qualité qui résiste aux rayures et à la décoloration, parfait pour les écrans de tableau de bord et les panneaux de console.

Qu'est-ce que la surmoule?

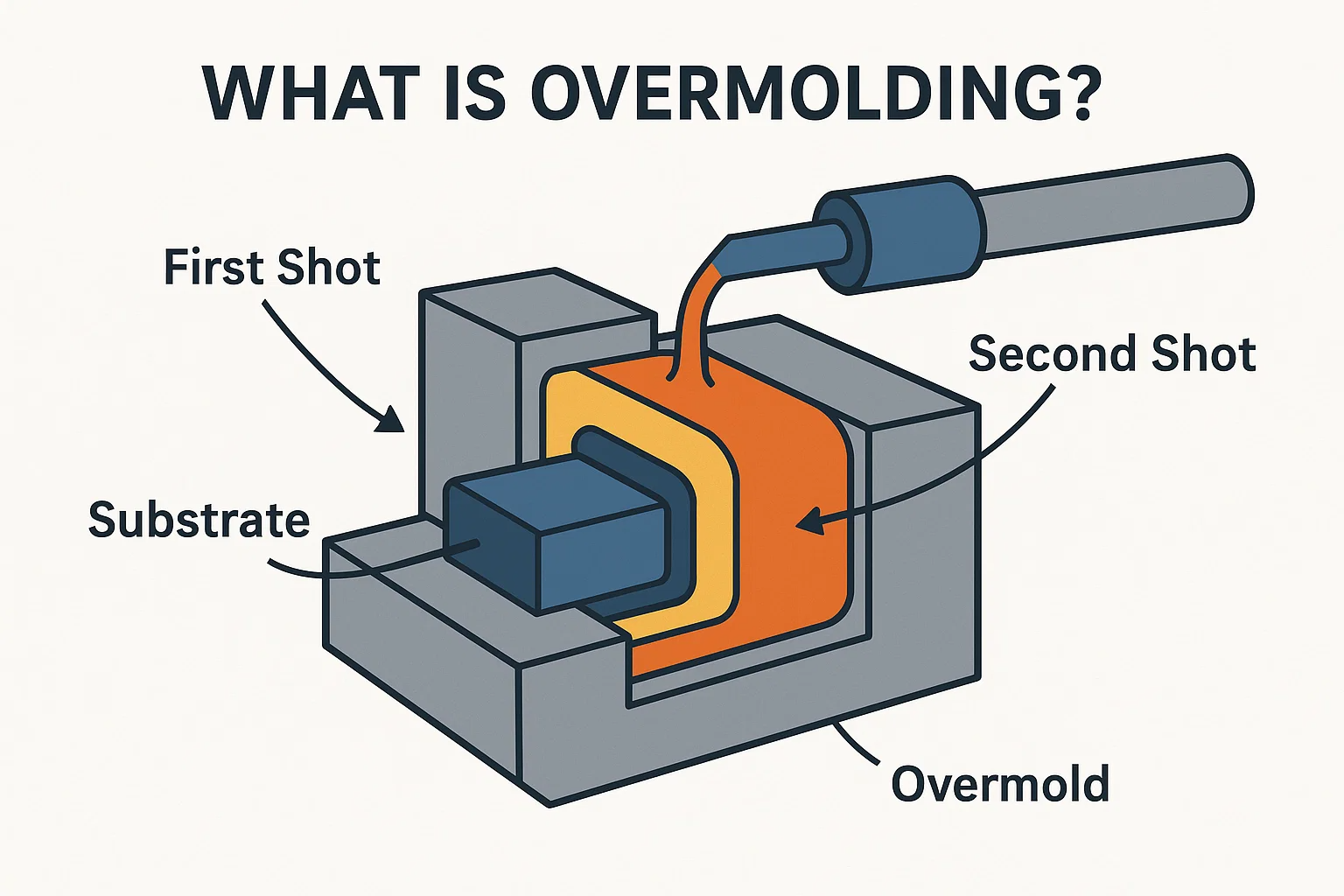

La surmende est un processus de moulage par injection spécialisé qui pousse le concept de pièces multi-matériaux un peu plus loin. Il s'agit de mouler un matériau - généralement un thermoplastique doux et flexible - sur une partie ou un substrat préexistant, qui est généralement un plastique ou un métal rigide. Cela crée un seul composant intégré avec les propriétés combinées des deux matériaux.

Comment cela fonctionne: mouler un matériau sur un autre

Le processus de surmoulage s'appuie sur le cycle de moulage par injection de base:

-

Première photo (substrat): Un composant de base rigide, connu sous le nom de substrat, est créé soit par un cycle de moulage par injection antérieur, un processus d'usinage ou comme une pièce métallique préfabriquée.

-

Placement: Le substrat fini est ensuite placé précisément dans une deuxième cavité de moisissure. Ce moule est conçu avec un espace autour du substrat pour former le matériau surmoudé.

-

Deuxième coup (Overmold): Le deuxième matériau, le matériau surmold, est injecté dans l'espace vide du deuxième moule.

-

Liaison et refroidissement: Le matériau trop moelleux s'écoule sur le substrat, se liant à lui par une combinaison de verrouillage mécanique and adhérence chimique . À mesure qu'il refroidisse et se solidifie, les deux matériaux deviennent un composant permanent.

UNvantages de la surmoule

Surmoule est une technique puissante pour intégrer plusieurs fonctionnalités en une seule partie, c'est pourquoi elle est si précieuse dans l'industrie automobile.

-

Adhésion et ergonomie améliorées: En ajoutant un matériau à toucher doux à une surface rigide, la surmoldage crée des poignées confortables et non glissantes pour les roues de direction, les manettes d'équipement et les poignées de porte.

-

Esthétique améliorée: Ce processus permet la création de pièces multicolores ou multi-texturées, éliminant la nécessité de peindre et d'améliorer l'attrait visuel des composants intérieurs.

-

Intégration fonctionnelle: Le surmoulage est utilisé pour créer des joints et des joints directement sur un boîtier rigide, fournissant une barrière intégrée et étanche et éliminant le besoin d'une étape d'assemblage séparée. Il peut également être utilisé pour isoler les composants électroniques ou amortir les vibrations.

Différence entre le surmoulage et la moulure de co-injection

Bien que les deux processus créent des pièces multi-matériaux, elles le font différemment:

-

Overmolding est un processus séquentiel en deux étapes où le deuxième matériau est moulé sur une pièce solide et préexistante. Ceci est idéal pour ajouter une couche douce à une base rigide.

-

Moulage de co-injection (ou moulage à deux coups) est un seul processus continu sur une seule machine. Il injecte deux matériaux ou plus dans la même cavité de moisissure presque simultanément, avec un matériau formant le noyau et l'autre formant la peau. Cette technique est souvent utilisée pour des pièces avec un noyau solide et rigide et une couche extérieure plus douce et esthétique.

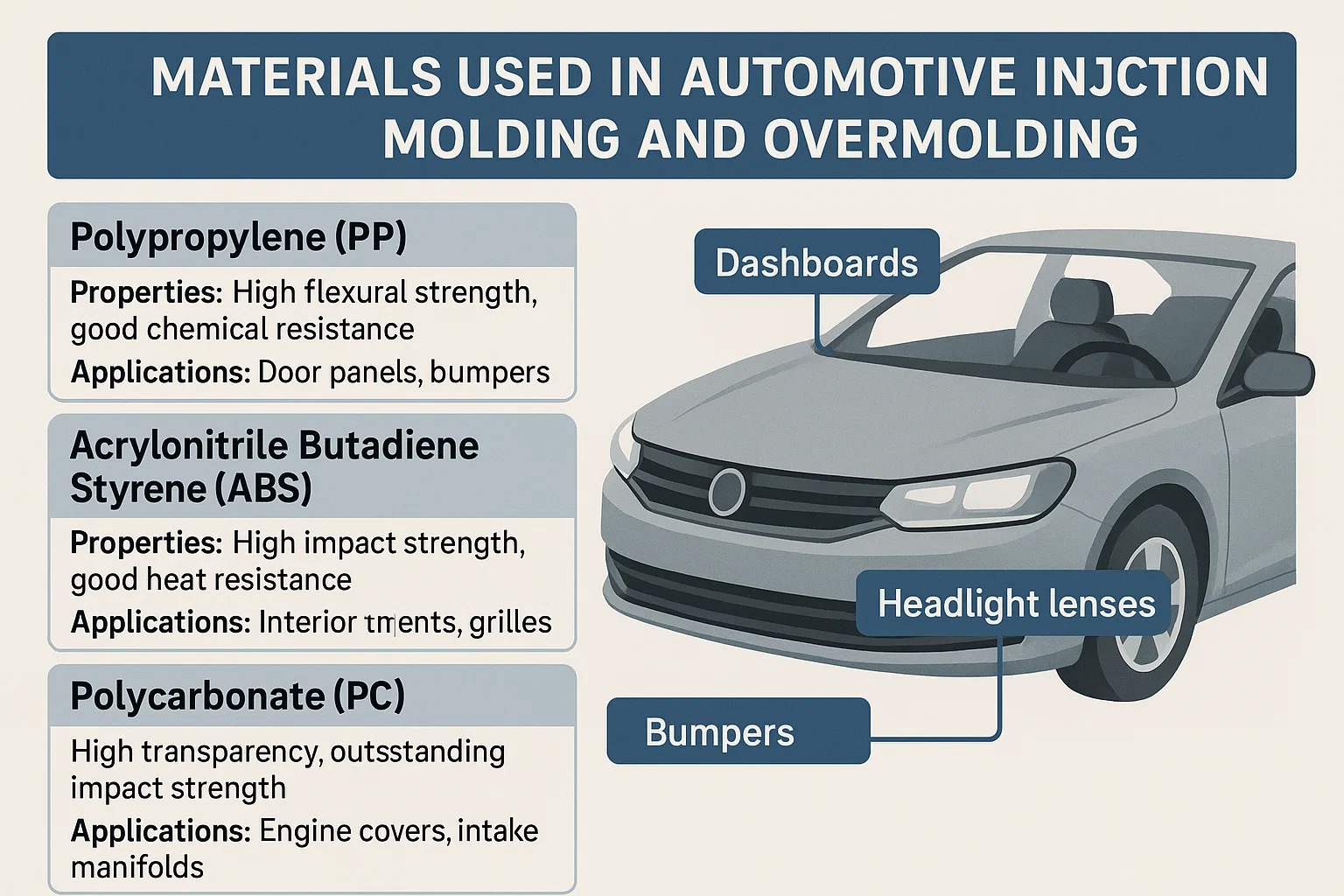

Matériaux utilisés dans le moulage par injection automobile et surmoulent

La sélection du bon matériau est une étape critique dans la fabrication de pièces automobiles. Il dicte les performances, la durabilité, le poids et le coût du composant. Une vaste gamme de plastiques et d'élastomères est utilisée, chacune avec des propriétés uniques adaptées à des applications spécifiques.

Plastiques communs et leurs applications automobiles

-

Polypropylène (Pp): Un plastique léger et à faible coût avec une excellente résistance chimique, ce qui le rend idéal pour les applications sous le capot et intérieures.

-

Propriétés: Force de flexion élevée, bonne résistance chimique (aux acides, bases et solvants) et résistance à la fatigue.

-

Applications: Tableaux de bord, panneaux de porte, pare-chocs, réservoirs de fluide et cas de batterie. Sa faible densité aide à la réduction du poids du véhicule.

-

-

Acrylonitrile butadiène styrène (Abs): Connu pour son équilibre entre la ténacité, la résistance à l'impact et les qualités esthétiques. L'Abs est un matériau préféré pour les composants intérieurs.

-

Propriétés: Force à fort impact, bonne résistance à la chaleur et excellente processeur pour une finition de surface lisse.

-

Applications: Composants de garniture intérieure, panneaux de tableau de bord, boîtiers de ceinture de sécurité et grilles. Il est souvent utilisé là où une finition de haute qualité est nécessaire.

-

-

Polycarbonate (PC): Un plastique transparent et à haute résistance avec une résistance à l'impact exceptionnel. C'est un matériau premium utilisé pour la sécurité et les parties esthétiques.

-

Propriétés: Transparence élevée, résistance à l'impact exceptionnel et bonne résistance à la chaleur.

-

Applications: Lentilles de phares, affichages de tableau de bord et toit ouvrages panoramiques. Sa clarté et sa ténacité le rendent idéal pour protéger l'éclairage et les écrans.

-

-

Polyamide (PA) (nylon): Connu pour sa résistance élevée, sa rigidité et sa résistance à la chaleur, en particulier lorsqu'ils sont remplis de verre. Le nylon est un cheval de bataille pour les composants sous le capot et structurels.

-

Propriétés: Résistance à la traction élevée, bonne résistance chimique (aux huiles et carburants) et excellente stabilité thermique.

-

Applications: Couvertures du moteur, collecteurs d'admission, composants du système de refroidissement et divers engrenages et bagues.

-

-

Polyuréthane thermoplastique (TPU): Un matériau flexible et doux qui est parfait pour surmouler les applications où l'ergonomie et la sensation sont importants.

-

Propriétés: Excellente élasticité, bonne résistance à l'abrasion et une sensation douce et en caoutchouc.

-

Applications: Poignées du volant, boutons de décalage d'engrenages, joints et harnais de fil. Sa capacité à être surmoulée sur des plastiques rigides améliore le confort et la fonction.

-

Critères de sélection des matériaux pour différentes pièces automobiles

Choisir le bon matériau ne concerne pas seulement la fonction d'une partie; Cela implique une évaluation complexe de plusieurs facteurs:

-

Exigences de performance: La partie doit-elle supporter des températures élevées, une exposition chimique ou un impact? Cela détermine le plastique de base (par exemple, le nylon pour la résistance à la chaleur).

-

Esthétique et sensation: Une surface à toucher souple, à haut brillant ou texturé est-elle requise? Cela conduit souvent à l'utilisation d'Abs pour les finitions lisses ou le TPU pour les poignées surmouillées.

-

Réduction du poids: Pour chaque kilogramme de poids économisé, l'efficacité énergétique d'une voiture s'améliore. Cela entraîne l'utilisation de matériaux légers comme PP sur les métaux traditionnels.

-

Coût: Le coût de la matière première est toujours un facteur de production automobile à volume élevé. PP et ABS sont généralement plus rentables que les notes PC ou spécialisées en nylon.

-

Exigences de traitement: Le matériau doit pouvoir être traité efficacement par la technique de moulage choisie sans dégradation.

Considérations de conception pour les pièces automobiles

Le succès des pièces automobiles moulées et surmouillées injectables repose sur un processus de conception méticuleux. Une pièce bien conçue est non seulement fonctionnelle mais aussi fabriquée, durable et rentable. L'adhésion aux principes de conception fondamentale est crucial pour éviter les problèmes communs comme la déformation, les obligations faibles et les défauts cosmétiques.

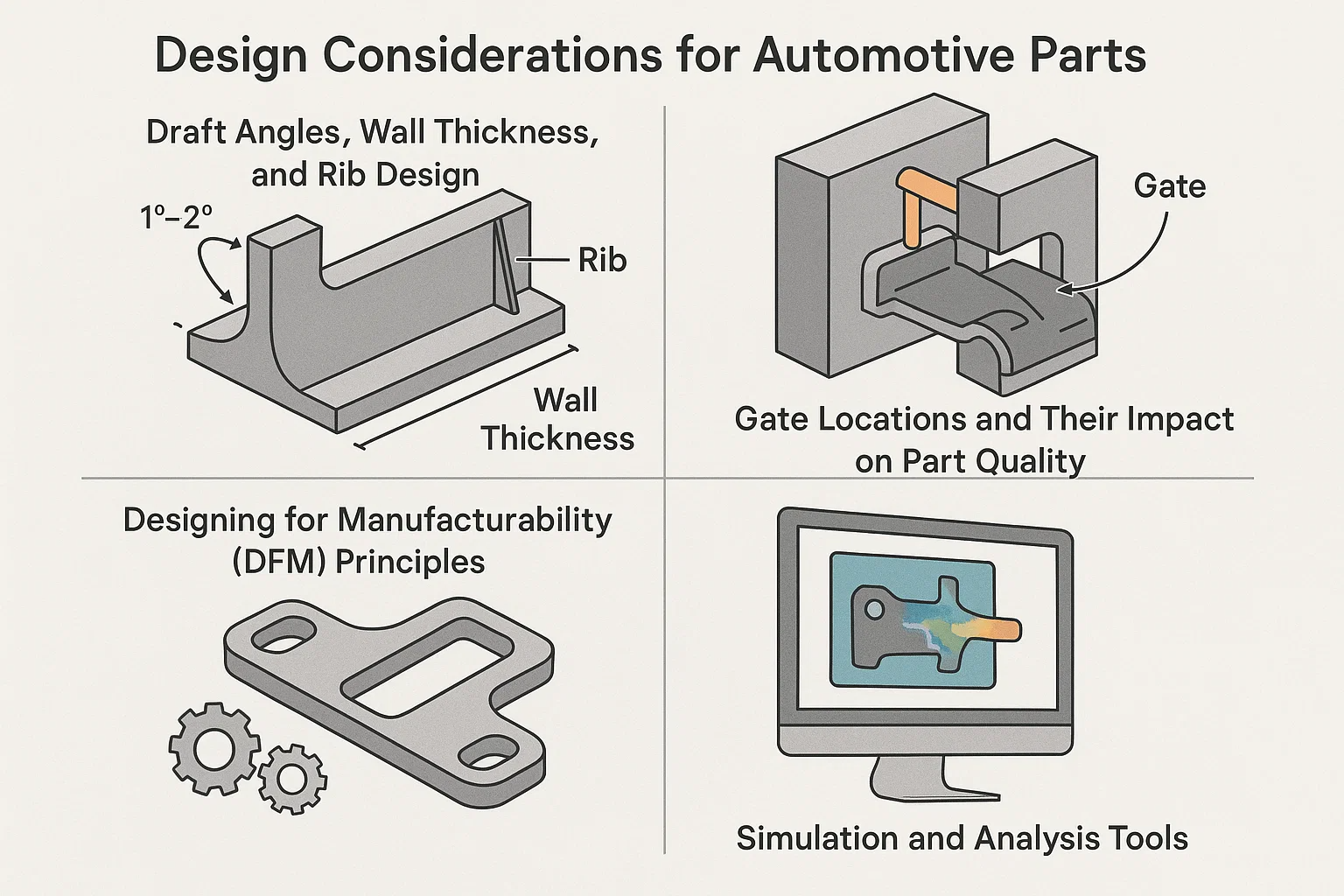

1. Ungles de tirage, épaisseur de paroi et conception de côtes

-

Braft Angles: Ce sont de légers rétrogrades sur les murs verticaux d'une pièce, ce qui facilite l'éjecture du moule sans dommage. Un angle de tirage typique est de 1 à 2 degrés. Sans un projet approprié, une pièce peut rester coincée dans le moule, entraînant des temps de cycle plus longs et des dommages potentiels à la pièce ou au moule lui-même.

-

Épaisseur de paroi: Maintenir un épaisseur de paroi constante est l'une des règles les plus critiques. Cela garantit un refroidissement uniforme, qui empêche la déformation, les marques d'évier (dépressions à la surface) et les contraintes internes. Des changements brusques de l'épaisseur peuvent provoquer un retrait inégal, conduisant à une liaison faible ou inexistante dans les pièces surmouillées.

-

Conception des côtes: Les côtes sont minces, les murs de support qui ajoutent de la rigidité et de la résistance à une partie sans augmenter son épaisseur globale de paroi. Ils sont essentiels à l'intégrité structurelle et à la prévention de la déformation. Pour éviter les marques d'évier du côté esthétique, l'épaisseur d'une côte doit être d'environ 50 à 60% du mur qu'elle supporte.

2. Emplacements de la porte et leur impact sur la qualité des parties

La porte est le point où le plastique fondu pénètre dans la cavité du moule. Son emplacement est essentiel pour l'écoulement du matériau, l'apparence de la partie finale et ses propriétés mécaniques.

-

Flux optimal: Une porte bien placée garantit que la cavité du moule est remplie uniformément et complètement. Un placement de porte incorrect peut conduire à remplissage incomplet (coups courts) , lignes d'écoulement , ou lignes de soudure (où deux fronts de flux se rencontrent), qui sont souvent des points faibles.

-

Minimiser les défauts: Pour les pièces cosmétiques, la porte doit être placée dans une zone non visible ou facilement coupée pour éviter les imperfections. En surmoule, la porte du deuxième coup doit être positionnée pour permettre au matériau de s'écouler en douceur et complètement sur le substrat sans créer une pression excessive qui pourrait l'endommager.

3. Principes de conception pour la fabrication (DFM)

DFM est une approche proactive de la conception des produits qui vise à optimiser tous les aspects d'un produit pour faciliter la fabrication. Dans le secteur automobile, cela comprend:

-

Consolidation des pièces: Concevoir une pièce unique et complexe pour remplacer plusieurs composants plus petits, ce qui réduit le temps et les coûts d'assemblage.

-

Standardisation: Utilisation de fonctionnalités standard comme les tailles de trous, les boss et les clips qui peuvent être facilement reproduits sur différents produits.

-

Analyse de la tolérance: Spécifier des tolérances appropriées suffisamment serrées pour la fonction mais pas si serrées qu'elles augmentent inutilement les coûts de fabrication.

4. Outils de simulation et d'analyse

Le design moderne est pris en charge par des logiciels avancés. Analyse du flux de moisissure est un outil de simulation clé qui prédit comment le plastique fondu se déroulera dans le moule. Il aide les concepteurs à identifier les problèmes potentiels tels que les marques d'évier, la chaîne et les lignes de soudure avant qu'un moule physique ne soit fabriqué, ce qui permet d'économiser beaucoup de temps et d'argent. D'autres outils peuvent simuler la contrainte, les vibrations et les performances thermiques pour garantir que la pièce répond à toutes les exigences de durabilité.

Applications de moulage par injection et de surmollage en automobile

Le moulage par injection et le surmoulage sont une partie cruciale du paysage de fabrication automobile. Ils permettent la création de composants complexes, légers et durables à travers les systèmes intérieurs, extérieurs et sous le capuchés d'un véhicule.

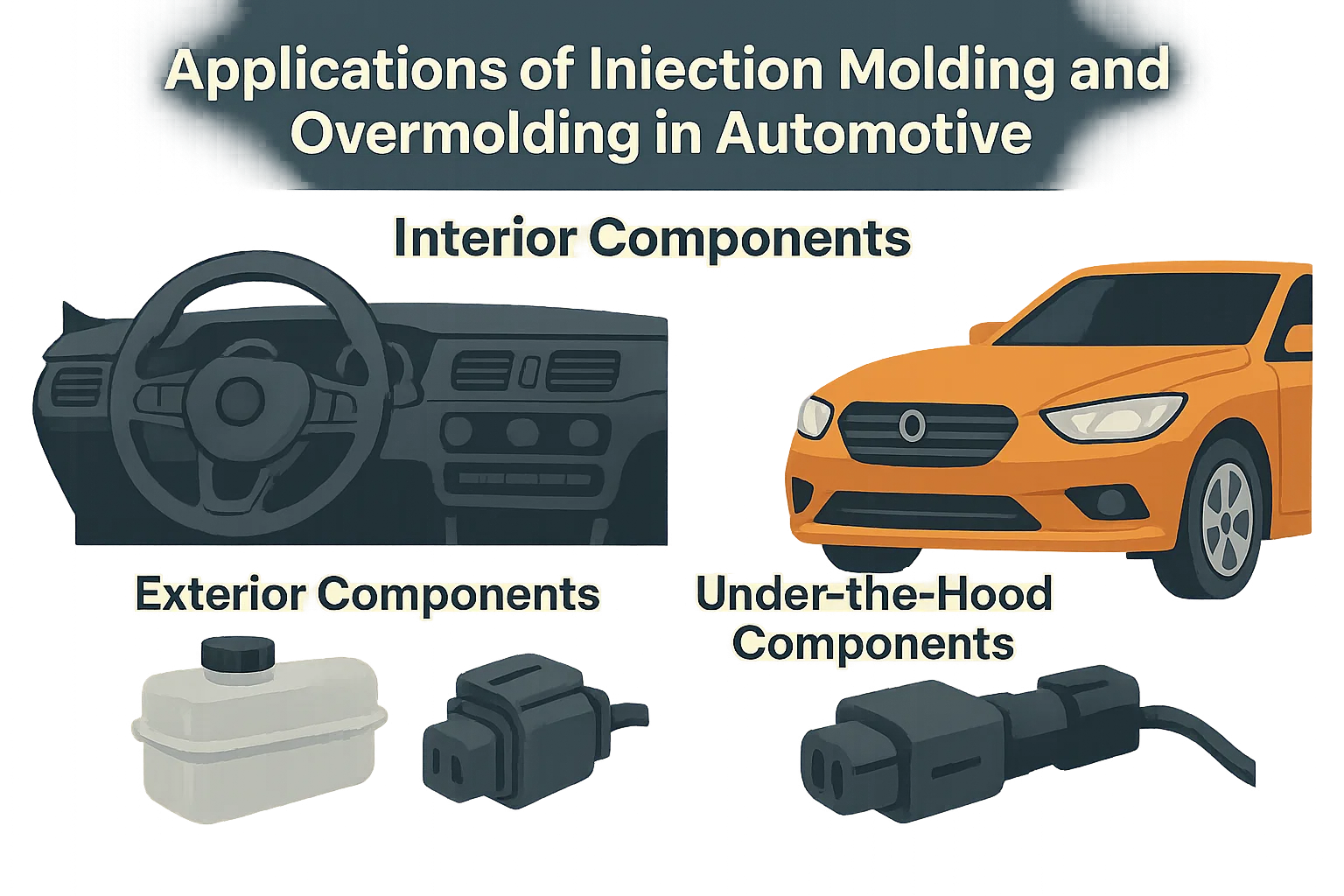

Composants intérieurs

Ces parties se concentrent sur l'esthétique, l'ergonomie et la sécurité. Le moulage par injection et le surmoulement permettent l'intégration de fonctionnalités telles que les surfaces à touche douce, les boutons intégrés et les formes complexes.

-

Composants du tableau de bord: Le panneau de tableau de bord principal est généralement moulé par injection à partir de PC / ABS , un matériau connu pour sa stabilité dimensionnelle et sa résistance à la chaleur. Les boutons, les boutons et les pièces de garniture décoratives utilisent souvent un surmoldage pour combiner un noyau en plastique rigide avec un doux TPU or TPE surface pour une meilleure sensation et une meilleure apparence.

-

Panneaux de porte: Ce sont généralement des injections moulées à partir de polypropylène (PP) , un matériau léger et rentable. La surmoule est utilisée sur les accoudoirs et les poignées de poignée pour ajouter une couche confortable et à touche douce.

-

Boutons et boutons: Les boutons de décalage, les commandes radio et autres boutons d'interface sont des candidats parfaits pour la surmoule. Un noyau en plastique rigide fournit une intégrité structurelle, tandis qu'une couche externe de TPU or TPE Offre une poignée confortable et non glissée et une sensation premium.

-

Composants du volant: Le noyau du volant est souvent un insert métallique, mais les poignées externes peuvent être surmontées avec TPU pour fournir une surface confortable et adhérée.

Composants extérieurs

Les pièces extérieures exigent une durabilité élevée, une résistance aux intempéries et une finition sans faille.

-

Pare-chocs et grilles: Les pare-chocs sont moulés par injection à partir d'un mélange de PP et EPDM (Monomère de diène éthylène propylène), qui offre une excellente résistance à l'impact et une flexibilité. Les grilles sont généralement fabriquées à partir de ABS or PA (nylon) , comme ces matériaux peuvent être plaqués au chromée ou peints à une finition de haute qualité.

-

Boîtiers de miroir: Ce sont généralement moulés par injection à partir de ABS , choisi pour sa surface lisse et sa résistance à l'impact.

-

Composants d'éclairage: Les phares et les lentilles de feu arrière sont l'injection de précision moulée à partir de claire PC or PMMA (méthacrylate de polyméthyle), qui offre une excellente clarté optique et résistance aux UV. Les boîtiers légers eux-mêmes sont souvent fabriqués à partir de résistants à haute température PC or ABS .

Composants sous le capot

Ces composants doivent résister à des températures, des vibrations et une exposition élevées aux huiles et aux produits chimiques.

-

Réservoirs fluides: Les réservoirs pour le liquide de liquide de refroidissement et de pare-brise sont des injections moulées à partir de PP , qui est léger et résistant à la dégradation chimique.

-

Connecteurs et boîtiers: Les connecteurs électriques automobiles et les boîtiers de capteurs sont souvent moulés par injection à partir de PA (nylon) En raison de sa résistance élevée et de sa résistance thermique. La surmende est cruciale ici, en tant que matériau à touche est souvent moulé autour du connecteur pour créer un joint étanche et résistant à la poussière, protégeant l'électronique interne.

Avantages de l'utilisation de moulure d'injection et de surmoulement en automobile

Le moulage par injection et le surmoulage sont devenus des technologies de pierre angulaire dans l'industrie automobile en raison de leurs avantages distincts par rapport aux méthodes de fabrication traditionnelles. Ils permettent une combinaison synergique de performance, d'efficacité et de liberté de conception qui est essentielle au développement des véhicules modernes.

Réduction du poids

L'un des avantages les plus importants est réduction du poids . En remplaçant les pièces métalliques plus lourdes par des plastiques légers à haute résistance et légers, les fabricants peuvent réduire considérablement le poids global d'un véhicule. Cela se traduit directement par:

-

Amélioration de l'efficacité énergétique: Les véhicules plus légers nécessitent moins d'énergie pour se déplacer, entraînant une baisse de la consommation de carburant pour les voitures de moteur à combustion interne.

-

Plage EV étendue: Pour les véhicules électriques, un corps plus léger et un châssis signifient que moins d'énergie est nécessaire de la batterie pour parcourir la même distance, étendant ainsi la portée du véhicule.

Flexibilité de conception

Ces processus offrent sans précédent flexibilité de conception , permettant aux ingénieurs de créer des géométries complexes et des conceptions complexes qui seraient difficiles ou impossibles avec des méthodes traditionnelles telles que l'estampage ou le coulage.

-

Formes complexes: Le moulage par injection peut produire des pièces avec des caractéristiques internes, des épaisseurs de paroi variables et des courbes complexes en un seul coup.

-

Consolidation des pièces: Overmolding, en particulier, permet l'intégration de plusieurs fonctions en une seule pièce. Par exemple, une seule pièce surmouchée peut servir de composant structurel, d'un joint et d'une poignée à touche douce, réduisant ainsi le nombre de pièces nécessaires et simplifiant le processus d'assemblage.

Rentabilité

Les moulures et la surmourissement de l'injection sont fortement économique Pour la production de masse, une exigence clé de l'industrie automobile.

-

Faible coût par pièce: Bien que les coûts d'outillage initiaux pour les moules puissent être élevés, le coût par pièce baisse considérablement dans les courses de production à haut volume.

-

Réduction des coûts d'assemblage: La capacité de consolider plusieurs parties en une seule, en particulier avec le surmoulage, réduit considérablement la main-d'œuvre et le temps passé en assemblage. Cela rationalise la ligne de fabrication et réduit les coûts de production globaux.

-

Déchets minimaux: Les processus génèrent très peu de déchets de matériaux, car tout excès de plastique (coureurs et ponts) peut souvent être reprouvé et réutilisé.

Durabilité et performance

Les composants automobiles en plastique sont conçus pour répondre aux exigences de performances strictes.

-

Corrosion et résistance chimique: Contrairement au métal, le plastique ne rouille pas et certaines notes sont très résistantes aux produits chimiques, aux huiles et aux carburants trouvés sous le capot.

-

Résistance à l'impact: Des matériaux comme l'ABS et le PC sont spécifiquement choisis pour leur résistance à forte impact, offrant une protection critique pour les composants intérieurs et extérieurs.

-

Vibration et amortissement du bruit: La surmende avec des matériaux mous comme le TPE peut atténuer efficacement les vibrations et réduire le bruit, conduisant à une conduite plus silencieuse et plus confortable.

Contrôle et test de qualité

Étant donné le rôle critique que les composants automobiles jouent dans la sécurité et les performances des véhicules, un contrôle de qualité rigoureux n'est pas négociable. Les fabricants doivent respecter des normes strictes pour s'assurer que chaque pièce répond aux exigences spécifiées pour la précision dimensionnelle, les propriétés des matériaux et la durabilité.

Importance du contrôle de la qualité dans la fabrication de pièces automobiles

L'industrie automobile opère sous une mentalité zéro-défaut. Un seul composant défectueux peut entraîner des rappels de véhicules, des pertes financières importantes et, surtout, mettre en danger la sécurité des conducteurs et des passagers. Un contrôle de qualité efficace est intégré tout au long du processus de fabrication, de la sélection des matériaux à l'inspection des pièces finales. Il garantit que chaque pièce est fiable, cohérente et fonctionne comme conçue dans diverses conditions de fonctionnement.

Méthodes de test: précision dimensionnelle, force et durabilité

Une variété de méthodes de test sophistiquées sont utilisées pour valider la qualité des pièces moulées et surmoulées par injection:

-

Précision dimensionnelle:

-

CMM (coordonnée de la machine de mesure): Cet outil très précis utilise une sonde pour mesurer les dimensions physiques d'une pièce, garantissant qu'elle correspond au modèle CAO d'origine avec une tolérance très serrée.

-

Scanners optiques: Les scanners sans contact capturent des millions de points de données pour créer un modèle 3D de la pièce, qui est ensuite comparé au plan numérique pour vérifier les écarts.

-

-

Force et durabilité:

-

Test de traction et d'impact: Ces tests mesurent la capacité d'un matériau à résister aux forces de tir et aux impacts soudains, respectivement. Ils sont cruciaux pour des pièces comme les pare-chocs et les garnitures intérieures.

-

Test de pelage et de cisaillement: Pour les pièces surmouillées, ces tests sont essentiels pour évaluer la résistance à la liaison entre les deux matériaux. Un «test de pelage» mesure la force requise pour séparer le surmold du substrat, tandis qu'un «test de cisaillement» mesure la force requise pour glisser un matériau de l'autre.

-

-

Résistance environnementale et chimique:

-

Thermal Cycling: Les pièces sont soumises à des cycles répétés de températures extrêmement chaudes et froides pour simuler les conditions du monde réel et vérifier la déformation ou la défaillance des liaisons.

-

Exposition chimique: Les composants sont testés avec des fluides automobiles communs comme les huiles, le liquide de frein et les agents de nettoyage pour s'assurer qu'ils ne se dégradent pas avec le temps.

-

Normes et certifications: IATF 16949, etc.

Pour garantir une qualité cohérente dans toute la chaîne d'approvisionnement, l'industrie automobile s'appuie sur des normes et des certifications spécifiques.

-

IATF 16949: Il s'agit de la norme de gestion de la qualité mondiale pour l'industrie automobile. La certification démontre l'engagement d'un fournisseur à l'amélioration continue, à la prévention des défauts et à la réduction des variations et des déchets.

-

ISO 9001: Bien qu'il ne soit pas spécifique à l'automobile, cette norme de gestion de la qualité plus large est souvent une condition préalable à l'IATF 16949 et démontre l'engagement d'une entreprise envers les processus de qualité.

Tendances futures de la moulure et de la surmasion des injections automobiles

L'industrie automobile est dans un état d'évolution constant, tiré par le passage vers les véhicules électriques, la conduite autonome et la fabrication durable. Les technologies de moulage et de surmoulage injectables s'adaptent à ces changements, plusieurs tendances clés façonnant leur avenir.

1. Utilisation de matériaux recyclés et bio

À mesure que les réglementations environnementales deviennent plus strictes, il existe une demande croissante de matériaux durables.

-

Plastiques recyclés: Les fabricants utilisent de plus en plus des plastiques recyclés, tels que PP recyclé and ANIMAL DE COMPAGNIE , pour produire des composants non structuraux. Cela réduit les déchets et réduit l'empreinte carbone de la production.

-

Matériaux bio-basés: L'industrie explore les matériaux provenant de sources renouvelables comme la fécule de maïs ou la cellulose. Ces plastiques bio-basés offrent une alternative plus verte aux polymères traditionnels à base de pétrole et sont particulièrement attrayants pour les garnitures et les composants intérieurs.

2. Avancées dans les technologies de moulage

Les nouvelles technologies rendent le processus de moulage plus efficace, précis et capable de produire des pièces plus complexes.

-

Moulage par injection à haute pression: Cette technique permet la création de pièces plus minces sans sacrifier la force, contribuant davantage à la réduction du poids du véhicule.

-

Numérisation et automatisation: L'intégration de la robotique et des systèmes dirigés par l'IA conduit à des cellules de moulage par injection entièrement automatisées. Ces systèmes peuvent auto-ajuster les paramètres de traitement, effectuer des vérifications de qualité en temps réel et optimiser les temps de cycle, réduire l'erreur humaine et augmenter l'efficacité.

-

Moulage par micro-injection: Cette technologie peut produire des composants en plastique incroyablement petits et précis, qui sont essentiels pour la miniaturisation des capteurs et des connecteurs électroniques dans les voitures modernes.

3. Intégration des technologies intelligentes dans les pièces moulées

L'avenir des pièces automobiles réside dans leur capacité à être "intelligente" et interactive.

-

Électronique en trou (IME): Cette technologie révolutionnaire permet de mouler directement des circuits et des capteurs électroniques en une pièce en plastique. Cela permet la création de commandes de tableau de bord intégrées sans couture, de systèmes d'éclairage et de surfaces tactiles. L'IME réduit le temps d'assemblage, abaisse le poids et ouvre de nouvelles possibilités de design d'intérieur.

-

Capteurs et actionneurs: Les capteurs miniaturisés pour la température, la pression et la position peuvent être surmancés en différents composants, fournissant des données en temps réel pour les systèmes de contrôle d'un véhicule. Ceci est crucial pour le développement de systèmes avancés d'assistance conducteur (ADAS) et de véhicules autonomes.

Études de cas: applications automobiles réussies

La véritable puissance de la moulure et de la surmoulage d'injection est mieux démontrée à travers des applications réussies du monde réel. Ces études de cas mettent en évidence comment ces technologies résolvent des défis complexes de conception et de fabrication, offrant des performances supérieures, une esthétique et une économie.

1. Connecteurs automobiles sur-marqués

Défi: Les connecteurs automobiles, en particulier ceux de la baie moteur, doivent être complètement scellés contre l'humidité, la poussière et les produits chimiques. Traditionnellement, cela a été réalisé en utilisant un joint en caoutchouc séparé, qui a ajouté une étape d'assemblage manuel et était un point de défaillance potentiel.

Solution: A surmoule à double matériau Le processus a été mis en œuvre. Un plastique rigide et résistant à la chaleur, comme Polyamide (PA) or PBT , a été utilisé pour former le corps principal du connecteur. Un doux et résistant aux produits chimiques Élastomère thermoplastique (TPE) or LSR (caoutchouc de silicone liquide) a ensuite été surmonté directement sur le boîtier du connecteur pour former un joint permanent et intégré.

Avantages obtenus:

-

Durabilité améliorée: Le sceau intégré offre une protection supérieure aux facteurs environnementaux, empêchant les shorts et la corrosion.

-

Réduction des coûts: En éliminant la nécessité d'un joint séparé et de l'étape d'assemblage manuel, les coûts de fabrication ont été considérablement réduits.

-

Amélioration de la fiabilité: La liaison chimique et mécanique permanente entre les deux matériaux garantit que le joint n'échouera pas ou ne se délogera pas sous des changements de vibration ou de température.

2. Panneaux de porte intérieure

Défi: Les panneaux de porte modernes nécessitent une combinaison d'un cadre rigide et structurel et d'une surface douce et esthétiquement agréable. La création de cela avec plusieurs pièces et adhésifs était complexe, lourde et coûteuse.

Solution: An moulage par injection Une approche utilisant différents matériaux a été utilisée. La structure du panneau de porte principal était moulée par injection à partir de léger Polypropylène (PP) . Pour les zones nécessitant une sensation de qualité supérieure, comme l'accoudoir, un matériau dédié à toucher doux était soit surmonté Sur le cadre PP ou le panneau entier était recouvert d'un film en tissu ou en cuir pendant le processus de moulage ( Étiquetage en moule ).

Avantages obtenus:

-

Réduction du poids: L'utilisation de PP légère a contribué à réduire le poids global du véhicule, contribuant à une meilleure efficacité énergétique.

-

Qualité esthétique: Le processus a permis une finition transparente et de haute qualité sans coutures ou lacunes visibles entre les sections rigides et molles.

-

Consolidation des pièces: En intégrant la surface du touche souple directement dans le panneau, le nombre de pièces et le temps d'assemblage ont été réduits.

3. Lentins de phares haute performance

Défi: Les lentilles des phares doivent être clairs pour maximiser la sortie de la lumière, extrêmement durable pour résister aux impacts et aux rayures, et capable de résister au rayonnement UV sans jaunissement. Le verre est trop lourd et sujet à se briser.

Solution: Haute précision moulage par injection avec Polycarbonate (PC) a été utilisé. Ce processus permet la création de formes de lentilles complexes et optiquement claires avec des prismes internes complexes et des guides lumineux en un seul coup. Un revêtement dur et résistant aux UV est ensuite appliqué à l'objectif moulé pour le protéger des dommages et de la dégradation de l'environnement.

Avantages obtenus:

-

Clarité optique: Les techniques de moulage de précision assurent une finition impeccable, maximisant la transmission de la lumière et le contrôle du faisceau.

-

Sécurité et durabilité: PC offre une résistance à l'impact exceptionnel, protégeant le phare des débris routiers.

-

Liberté de conception: Le moulage par injection permet des conceptions d'objectifs uniques et complexes qui contribuent à l'identité esthétique du véhicule.