Cavité du moule par rapport à la cavité de la moisissure: comprendre les principales différences de moulage par injection

Introduction aux noyaux de moisissure et aux cavités de moisissure

Le moulage par injection est une pierre angulaire de la fabrication moderne, utilisée pour produire une vaste gamme de produits en plastique, des tableaux de bord de voiture aux bouchons de bouteilles. C'est un processus précis où le plastique fondu est injecté dans un moule pour former une forme souhaitée. La qualité et la précision de la partie finale dépendent presque entièrement de la conception et de la construction du moule lui-même.

Un moule d'injection typique est composé de deux moitiés principales: le noyau de moisissure et le cavité de moule . Ensemble, ces deux moitiés forment la forme complète de la pièce. Bien qu'ils travaillent en tetem, ils ont chacun des fonctions et des caractéristiques distinctes.

Qu'est-ce qu'un noyau de moisissure?

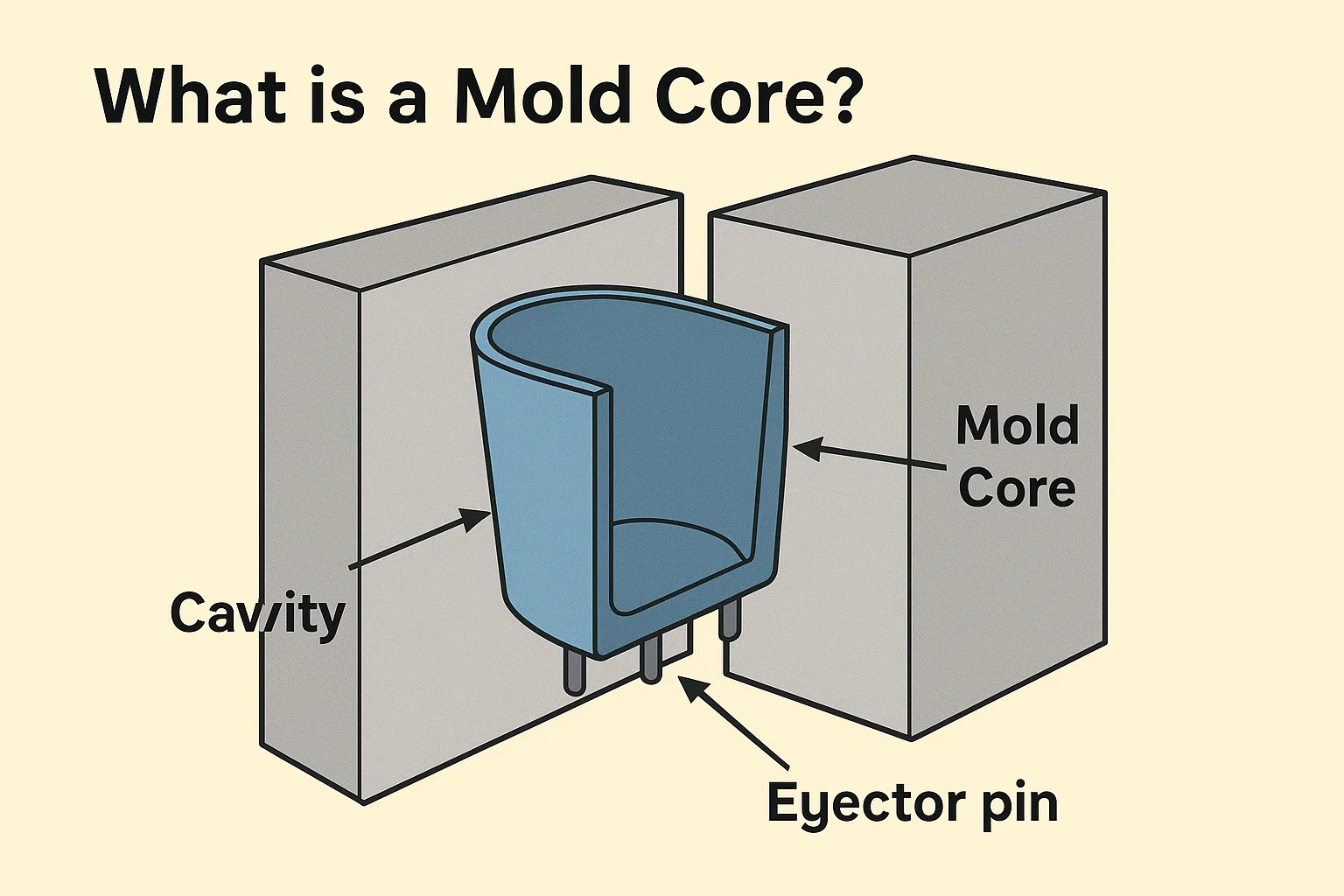

Le noyau de moisissure , également connu sous le nom de "côté b" ou de "moitié centrale" du moule, est le composant qui forme le caractéristiques internes d'une partie en plastique. Lorsque le moule est fermé, le noyau s'adapte à l'intérieur de la cavité, créant l'espace dans lequel le plastique fondu est injecté. Pensez-y comme un coup de poing qui crée les zones creuses ou encastrées dans une pièce.

Par exemple, si vous moulez une tasse en plastique, le noyau serait la partie qui forme l'intérieur de la tasse. Pour une boîte creux, le noyau formerait l'espace intérieur. Le noyau contient également généralement des fonctionnalités telles que les épingles d'éjecteurs, qui sont utilisées pour pousser la partie finie hors du moule après avoir refroidi. Parce qu'il forme la forme interne, le noyau a souvent une conception plus complexe avec des caractéristiques telles que les côtes, les boss (protubérances cylindriques pour le montage) et d'autres détails complexes.

Généralement, les noyaux de moisissure sont fabriqués à partir de matériaux durables et résistants à la chaleur comme l'acier durci, l'acier à outils ou, pour des volumes de production inférieurs, en aluminium. Le choix du matériau dépend de facteurs tels que le plastique moulé, la complexité de la partie et le volume de production requis.

Qu'est-ce qu'une cavité de moisissure?

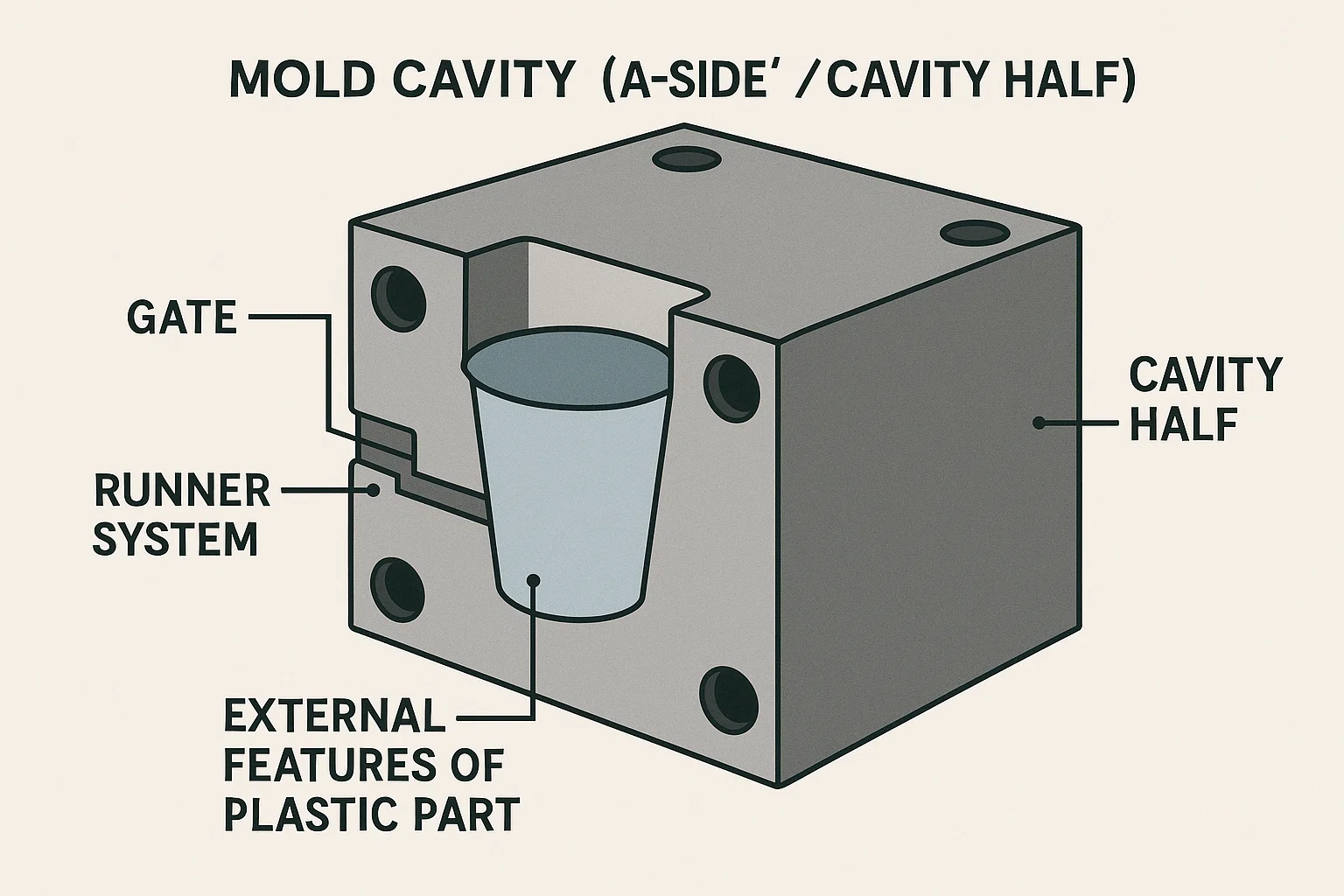

Le cavité de moule , également connu sous le nom de "la moitié de la" moitié de la cavité ", est le composant qui forme le caractéristiques externes de la partie en plastique. C'est la coque ou le récipient extérieur que le plastique fondu remplit. En utilisant l'analogie en plastique, la cavité formerait l'extérieur de la tasse, y compris ses lèvres et ses murs extérieurs.

La moitié de la cavité du moule est généralement là où se trouvent le système de porte et de coureur. Ce système est le canal par lequel le plastique fondu (ou la résine) s'écoule de l'unité d'injection dans le moule. La cavité nécessite également des considérations de conception minutieuses pour la ventilation, ce qui permet à l'air piégé de s'échapper lorsque le plastique remplit le moule. La ventilation appropriée est cruciale pour prévenir les défauts tels que des plans courts (pièces incomplètes) et des marques de brûlure.

Comme le noyau, les cavités de moisissure sont fabriquées en acier ou en aluminium, avec le matériau choisi en fonction des mêmes facteurs de durabilité et de coût. UNlors que le noyau forme la forme interne, la cavité est ce qui donne à la partie sa forme externe finale et sa finition de surface.

Différences clés entre les noyaux de moule et les cavités de moisissure

Le noyau et la cavité sont les deux côtés de la même pièce, mais ils ont des rôles fondamentalement différents dans le moulage par injection. La compréhension de ces distinctions est cruciale pour la bonne conception de moisissures et de pièces.

Formation de forme: interne vs externe

La différence la plus significative réside dans la forme que chaque composante forme. Le noyau de moisissure crée le forme interne et les caractéristiques de la pièce, comme les trous, les sections creuses ou l'intérieur d'un conteneur. En revanche, le cavité de moule forme le forme externe , y compris la surface extérieure, les détails décoratifs et les dimensions globales de la pièce. Cette division du travail est ce qui permet la création d'objets complexes en trois dimensions.

Position par rapport à la ligne de séparation

Le ligne de séparation est la ligne où les deux moitiés du moule se rencontrent. Le Cavité moitié est généralement sur le cassette (le côté où le plastique est injecté), et il forme la surface extérieure visible de la pièce. Le moitié au cœur est sur le côté éjecteur , et c'est là que la pièce finie est poussée hors du moule. L'emplacement des épingles d'éjecteur du côté central est une différence clé, car ils ne sont pas trouvés du côté cavité.

Rôle dans le processus de moulage par injection

-

Cœur: Le noyau est souvent le côté avec le système d'éjection , qui comprend des épingles d'éjection et des épingles de retour. Doncn rôle principal est de faciliter l'élimination de la partie refroidie du moule.

-

Cavité: La cavité est le côté qui contient généralement le Système de porte et de coureur , qui dirige le plastique fondu dans le moule. Son rôle principal est de recevoir le matériau injecté et de former la coque extérieure.

| Fonctionnalité | Noyau de moisissure | Cavité de moule |

| Fonction primaire | Forme la forme interne de la pièce | Forme la forme externe de la pièce |

| Positionner dans la moisissure | Côté éjecteur (côté b) | Côté sprue (côté UN) |

| Caractéristiques clés | Épingles d'éjection, diapositives, haltérophiles | Portes, coureurs, évents |

| Rôle dans le processus | Éjecte la pièce finie | Reçoit du plastique injecté |

| Impact sur une partie | Affecte les caractéristiques internes, la force et l'éjection | Affecte la finition de la surface, la texture et l'apparence esthétique |

Impact sur la conception et la fonctionnalité des pièces

Le noyau et la cavité ont un impact direct sur la conception de la partie finale. Les fonctionnalités du cœur, comme les côtes et les boss, sont cruciales pour ajouter de la force ou à des fins d'assemblage. La conception du noyau peut également dicter la nécessité d'angles de projet spécifiques pour s'assurer que la pièce peut être éjectée proprement. Le côté cavité, en revanche, détermine la finition de surface, la texture et l'apparence cosmétique de la pièce. Toutes les imperfections dans la cavité seront visibles sur le produit final.

Le processus de moulage par injection: noyau et cavité en action

Le noyau et la cavité ne se contentent pas de siéger statiquement; Ce sont des partenaires dynamiques dans un processus de fabrication hautement synchronisé. Voici une ventilation étape par étape de la façon dont ils travaillent ensemble:

-

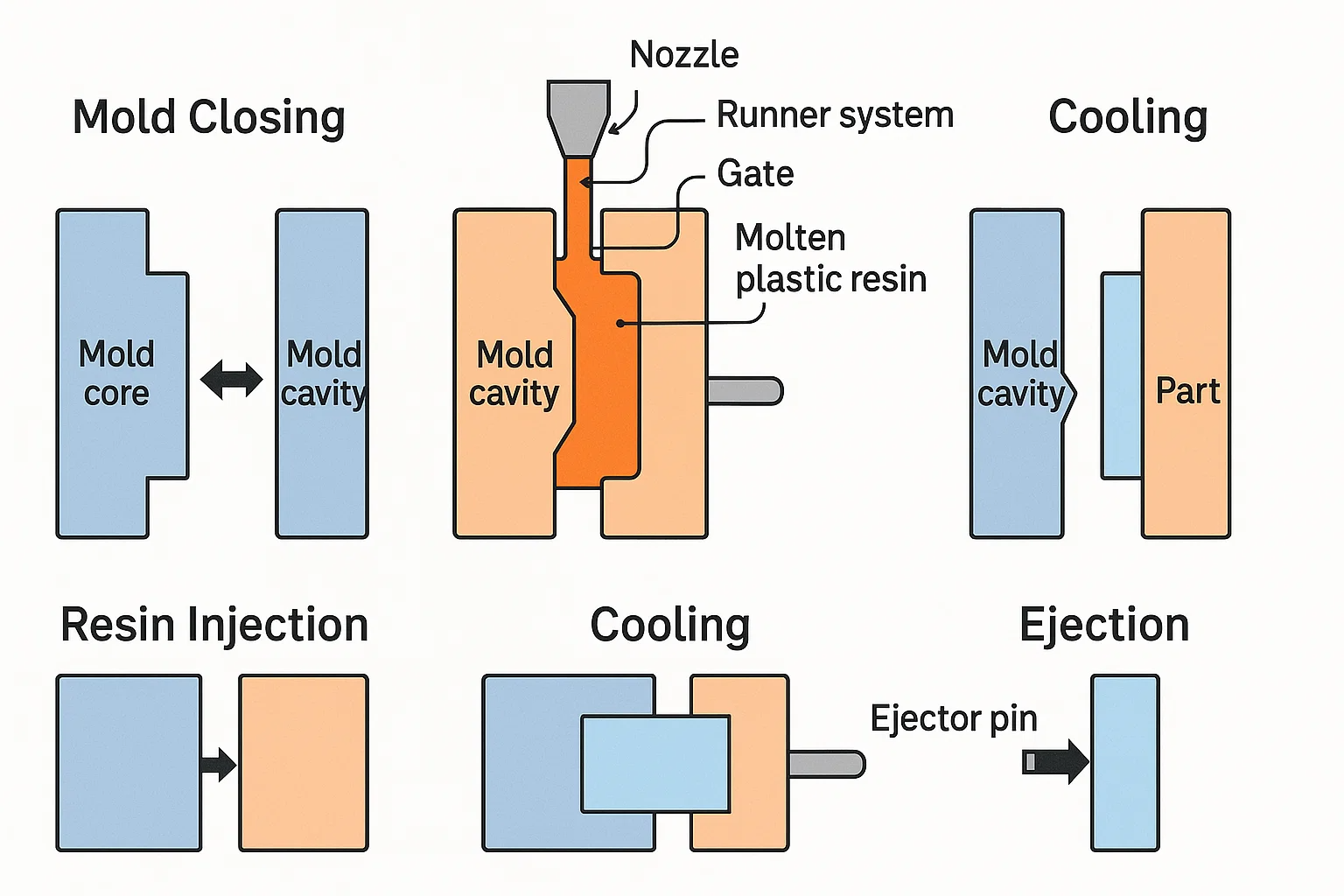

Clôture des moisissures: Le processus commence par le noyau de moisissure et la cavité du moule se déplaçant les uns vers les autres jusqu'à ce qu'ils se serrent ensemble. Cette action crée le vide interne scellé - la forme de la partie finale. La précision de cet alignement est essentielle, car tout désalignement peut provoquer un "éclair" (excès de matériau s'infiltrant le long de la ligne de séparation).

-

Injection de résine: La résine en plastique fondu est injectée sous haute pression à travers une buse et dans le moule. Le matériau voyage à travers le système des coureurs and grille - qui font partie de la moitié de la cavité et remplit l'espace entre le noyau et la cavité. Le noyau déplace la résine pour former la forme interne de la partie, tandis que la cavité forme la coque externe.

-

Refroidissement: Une fois que la résine a rempli le moule, un dédié circuit de refroidissement circule un liquide (généralement de l'eau ou de l'huile) à travers des canaux à la fois dans le noyau et la cavité. Ce processus solidifie le plastique de l'extérieur dans, avec le noyau et les moitiés de la cavité agissant comme des dissipateurs de chaleur pour refroidir efficacement la pièce.

-

Éjection: Une fois la pièce refroidie et solidifiée, le moule s'ouvre. Le système d'éjection —La installé sur la moitié du noyau - Activer, en utilisant des épingles d'éjection pour pousser la partie nouvellement formée du noyau. Parce que la pièce se rétrécit souvent sur le noyau pendant le refroidissement, la conception du noyau doit incorporer Angles de projet Pour l'empêcher de rester coincé et d'assurer une libération propre. La partie tombe ensuite dans un bac de collection ou est ramassée par un bras robotique.

Considérations de conception pour les noyaux de moule et les cavités

La conception du noyau et de la cavité est un processus méticuleux qui dicte le succès de la partie finale. Les ingénieurs doivent prendre en compte plusieurs facteurs critiques pour garantir la fonctionnalité, la fabrication et une finition de haute qualité.

Braft Angles et leur importance

A angle de projet est un léger conique ou l'inclinaison appliquée aux murs verticaux d'une pièce en plastique. Il est essentiel pour une libération propre du moule. Sans un projet approprié, la pièce peut s'en tenir au noyau ou à la cavité, entraînant des dommages, une déformation ou une éjection difficile. Le projet doit être conçu sur les côtés du noyau et de la cavité pour s'assurer que la pièce n'attrape aucune moitié à l'ouverture du moule.

Conception de canal de refroidissement

Approprié refroidissement est vital pour réduire le temps du cycle et prévenir les défauts comme le warpage et les marques de puits. Les ingénieurs conçoivent des canaux de refroidissement complexes dans les moitiés au cœur et à la cavité. Ces canaux circulent un fluide de refroidissement à extraire uniformément et rapidement du plastique fondu, assurant une solidification uniforme. La conception de ces canaux doit être optimisée pour la géométrie de la pièce afin d'éviter les points chauds.

Conception du système de déclenchement et de coureur

Le système des coureurs est le réseau de canaux qui guide le plastique fondu de la buse d'injection à la cavité du moule. Le grille est le point où le coureur rencontre la pièce. La porte et le coureur sont presque toujours situés sur le Cavité moitié . Leur conception est cruciale pour contrôler la façon dont la résine remplit le moule, car elle affecte les marques d'écoulement de la pièce, les lignes en tricot et la résistance globale.

Conception du système d'éjection

Le système d'éjection est situé exclusivement sur le moitié au cœur du moule. Il se compose d'épingles d'éjection, de lames ou de manches qui poussent la partie finie du noyau. Le nombre, la taille et l'emplacement de ces broches doivent être soigneusement considérés comme appliquant une force uniforme, empêchant la pièce de se déformer ou d'être endommagée pendant l'éjection.

Considérations de ventilation

Lorsque la résine en plastique remplit le moule, l'air piégé à l'intérieur doit avoir un moyen de s'échapper. Ventilation , généralement conçu dans le ligne de séparation ou le Cavité moitié , se compose de petits canaux peu profonds qui permettent à l'air d'être poussé. Une ventilation insuffisante peut entraîner des défauts cosmétiques comme marques de brûlure et des problèmes fonctionnels comme coups courtes , où la pièce est incomplète.

Matériaux pour les noyaux de moule et les cavités

Le matériau choisi pour le noyau et la cavité du moule est essentiel, car il affecte directement la durabilité, le coût et la capacité du moule à produire efficacement des pièces de haute qualité. La sélection dépend de facteurs tels que le type de plastique moulé, le volume de production requis et la complexité de la conception des pièces.

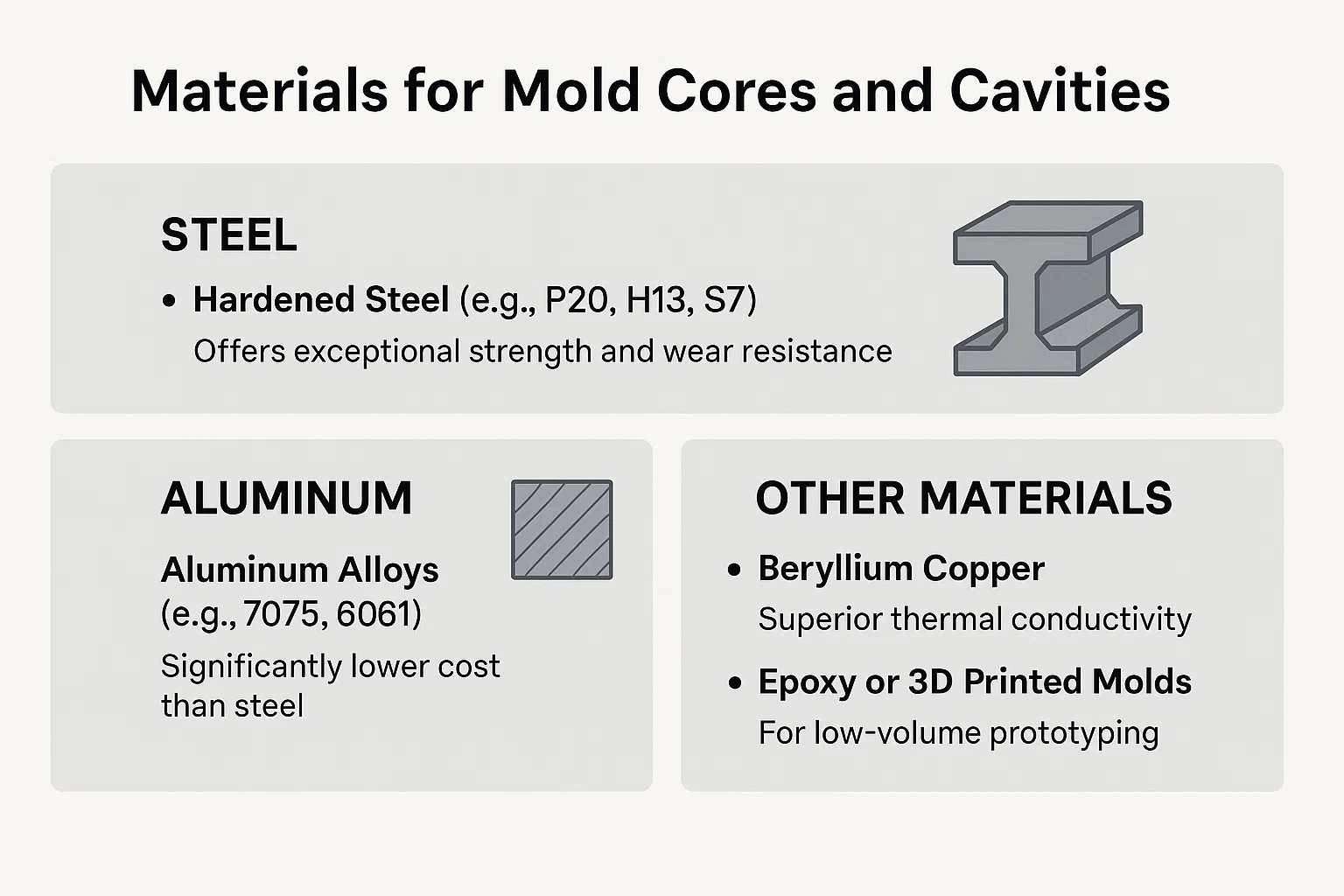

Acier

L'acier est le matériau le plus courant et le plus préféré pour les moules d'injection, en particulier pour les courses de production à haut volume.

-

Acier durci (par exemple, P20, H13, S7): Ce type d'acier offre une résistance exceptionnelle et une résistance à l'usure. Il est idéal pour produire des millions de pièces au cours de la durée de vie du moule. P20 est un choix populaire pour son équilibre de dureté et de machinabilité. H13 et S7 sont excellents pour les applications nécessitant une résistance à la chaleur et à la pression. La forte dureté de ces aciers permet une finition de surface supérieure.

-

Acier inoxydable (par exemple, 420 SS): Ceci est utilisé lorsque le matériau plastique moulé est corrosif ou lorsque le moule sera utilisé dans un environnement humide. Il offre une excellente résistance à la corrosion, ce qui est crucial pour maintenir une surface de moisissure vierge.

Aluminium

Les alliages en aluminium (par exemple, 7075, 6061) sont souvent utilisés pour les moules prototypes ou pour des courses de production à faible volume (généralement moins de 100 000 parties).

-

Avantages: L'aluminium offre plusieurs avantages, y compris un coût nettement inférieur à l'acier et un temps d'usinage beaucoup plus rapide. Son excellente conductivité thermique permet un refroidissement plus rapide, ce qui peut réduire le temps de cycle de moulage par injection.

-

Inconvénients: Il est moins durable et plus sensible à l'usure et aux dommages que l'acier. Il peut ne pas convenir aux plastiques abrasifs ou remplis de verre.

Autres matériaux

-

Cuivre de béryllium: Ce matériau est un excellent choix pour les inserts de moisissures ou les composants où l'élimination rapide de la chaleur est critique, comme dans les zones avec une section de paroi épaisse. Il a une conductivité thermique supérieure par rapport à l'acier, ce qui le rend idéal pour le refroidissement localisé.

-

Moules impoxy ou 3D: Pour un prototypage à très faible volume ou rapide, des matériaux non traditionnels peuvent être utilisés. Celles-ci sont peu coûteuses et rapides à produire mais ont une durée de vie très limitée et ne conviennent pas aux pièces complexes ou à haute précision.

Fabrication des noyaux de moule et des cavités

La fabrication de noyaux de moisissure et de cavités est un processus très précis et spécialisé. Il nécessite des machines avancées et un savoir-faire qualifié pour transformer les blocs de matières premières en composants fonctionnels complexes d'un moule d'injection. L'objectif est d'obtenir des tolérances extrêmement serrées et une finition de surface impeccable.

Processus d'usinage: fraisage CNC et EDM

-

Mison CNC (Contrôle numérique de l'ordinateur): Il s'agit de la principale méthode pour façonner le noyau et la cavité. Les machines CNC utilisent des outils de coupe guidés par ordinateur pour supprimer la couche de matériau par calque. Ils sont essentiels pour créer la géométrie de base, les poches et la plupart des fonctionnalités détaillées. Les machines CNC multi-axes modernes peuvent produire des surfaces complexes et incurvées avec une précision incroyable.

-

EDM (usinage à décharge électrique): Également connu sous le nom d'usinage Spark, EDM est un processus sans contact utilisé pour créer des fonctionnalités difficiles ou impossibles à machine avec des outils de coupe traditionnels. Il fonctionne en utilisant des étincelles électriques pour éroder le matériau. L'EDM est particulièrement utile pour créer des coins pointus, des côtes profondes et de très petites caractéristiques complexes en acier durci.

Traitement de surface et finition

Après l'usinage, les surfaces de moisissure sont polies et traitées pour atteindre la texture et la durabilité souhaitées.

-

Polissage: Les surfaces de moisissure sont polies à une finition miroir pour s'assurer que la pièce se libère facilement et pour produire une surface lisse et brillante sur le produit final. Le noyau, en particulier, nécessite souvent une finition très polie pour aider à l'éjection.

-

Texturation: La texture, ou l'ajout d'un grain ou d'un motif à la surface du moule, est souvent effectué pour donner à la dernière partie un aspect ou une sensation esthétique spécifique. Cela peut également aider à masquer les défauts cosmétiques comme les marques de flux.

-

Revêtements: Des revêtements comme le placage électrolytique ou l'étain (nitrure de titane) sont appliqués pour augmenter la dureté du moule, la résistance à la corrosion et la lubricité, prolongeant sa durée de vie et réduisant l'usure.

Contrôle et inspection de la qualité

Tout au long du processus de fabrication, des mesures strictes de contrôle de la qualité sont en place. Des instruments de haute précision comme les machines de mesure des coordonnées (CMMS) sont utilisés pour vérifier que les dimensions et les tolérances du noyau et de la cavité sont précises à quelques micromètres. Cette inspection méticuleuse est vitale pour garantir que le moule produira des pièces cohérentes et de haute qualité sans défauts.

Problèmes et solutions courantes

Même avec une conception et une fabrication méticuleuses, le moulage par injection peut rencontrer des problèmes communs. Beaucoup de ces problèmes sont directement liés à l'interaction entre le noyau de moule et la cavité du moule.

Warpage et distorsion

Problème: Le warpage est la déformation d'une partie en plastique après son refroidissement. Il est généralement causé par des taux de refroidissement inégaux. Si le noyau et la cavité refroidissent la pièce à différents taux, les contraintes internes peuvent s'accumuler, ce qui fait que la pièce se plie ou se tourne.

Solution: La solution la plus efficace consiste à optimiser la conception du canaux de refroidissement dans le noyau et la cavité. S'assurer que le refroidissement est uniforme sur toute la surface du moule est essentiel. L'ajustement de la température de fusion, de la pression d'injection et du temps de maintien peut également aider à atténuer la contrainte interne.

Plans courts et marques d'évier

Problème: A petit coup Se produit lorsque la résine plastique ne remplit pas complètement la cavité du moule, résultant en une partie incomplète. Cela est souvent dû à une pression insuffisante ou à une mauvaise ventilation. Inversement, marques de puits sont des dépressions à la surface d'une pièce, causées par le rétrécissement du plastique en refroidissant, tirant la surface vers l'intérieur.

Solution: Pour les plans courts, la solution consiste à améliorer ventilation sur la cavité du moule pour permettre à l'air piégé de s'échapper. L'augmentation de la pression d'injection, de la vitesse ou de la température de fusion peut également aider. Pour les marques d'évier, le problème est généralement le résultat d'une section murale épaisse ou d'un refroidissement insuffisant. Les solutions comprennent la refonte de la pièce pour avoir une épaisseur de paroi uniforme, l'augmentation de la pression de maintien ou l'amélioration de l'efficacité des canaux de refroidissement dans le noyau et la cavité.

Problèmes d'éjection

Problème: Les problèmes d'éjection se produisent lorsque la pièce finie colle au moule et ne peut pas être enlevée proprement. C'est presque toujours un problème avec le moitié au cœur du moule. Il peut être causé par une insuffisante ou mal conçue Angles de projet , un inadéquat système d'éjection , ou la partie se rétrécissant trop étroitement sur le noyau.

Solution: La solution principale consiste à s'assurer que tous les murs du côté central ont un angle de tirage approprié. Augmenter le nombre de épingles d'éjection ou optimiser leur placement pour distribuer la force d'éjection plus uniformément peut également résoudre le problème. Si le matériau est sujet à coller, une finition de surface hautement poli ou un agent de libération de moisissure spécifique peut être utilisée.

| Problème | Cause probable | Solution |

| Warpage | Refroidissement inégal, stress interne | Optimiser les canaux de refroidissement, ajuster les paramètres de traitement. |

| Coups courtes | Air piégé, basse pression | Améliorez la ventilation sur la cavité, augmentez la pression d'injection. |

| Marques de puits | Murs épais, refroidissement insuffisant | Pièce de refonte pour l'épaisseur uniforme, augmentez la pression de maintien sur la cavité. |

| Problèmes d'éjection | Angle de trait insuffisant, partie coincée | Ajouter ou augmenter les angles de projet au cœur, ajouter plus d'épingles d'éjection. |

So

La distinction entre le noyau de moisissure et le cavité de moule est fondamental pour l'ensemble du processus de moulage par injection. Bien qu'ils soient deux moitiés d'un seul outil, ils remplissent des fonctions distinctement différentes mais complémentaires. Le moule cavité forme le forme externe de la partie, définissant ses dimensions extérieures et sa surface cosmétique. En revanche, le moule cœur crée le forme interne et les caractéristiques, et joue également le rôle critique de faciliter l'éjection de pièce.

Ensemble, le noyau et la cavité représentent le cœur du moulage par injection, transformant la résine plastique brute en un produit précis et fini. Une compréhension approfondie de leurs fonctions individuelles et de leurs exigences de conception est cruciale pour prévenir les défauts courants, optimisation de l'efficacité de la production et, finalement, produire des pièces en plastique de haute qualité qui répondent aux normes rigoureuses.