Moules d'aluminium: un guide complet des types, applications et avantages

Dans le monde vaste et innovant de la fabrication, le choix du matériel d'outillage est une décision critique qui peut définir le succès d'un projet. Alors que l'acier est depuis longtemps le cheval de bataille traditionnel pour la fabrication de moisissures, un nouveau concurrent a augmenté à l'importance, révolutionnant la façon dont les produits sont animés: l'aluminium. Avec sa combinaison unique de propriétés, de la conductivité thermique exceptionnelle à une nature légère, les moules en aluminium sont devenus un outil indispensable pour les ingénieurs, les concepteurs et les fabricants dans une myriade d'industries. Ce guide vous emmènera dans le monde des moules en aluminium, explorant leurs types, leurs applications et les avantages distincts qu'ils offrent sur les matériaux traditionnels.

Que sont les moules en aluminium?

Un moule en aluminium est un outil utilisé dans divers processus de fabrication pour façonner et former des matériaux, tels que les plastiques, le caoutchouc et la mousse. À la base, il s'agit d'un bloc d'alliage d'aluminium malin de précision qui contient une cavité en forme de produit final souhaité. Lorsqu'un matériau fondu ou souple est injecté, versé ou pressé dans cette cavité, il prend la forme du moule et, lors du refroidissement ou de la solidification, est éjecté comme une pièce finie.

Une brève histoire et l'évolution

Pendant des décennies, l'acier a dominé l'industrie de la fabrication de moisissures en raison de son incroyable dureté et de sa durabilité. Cependant, le besoin de prototypage plus rapide et de production plus faible à faible volume à faible volume a conduit à l'exploration de matériaux alternatifs. Les premières tentatives d'utilisation de l'aluminium ont été accueillies par le scepticisme, mais comme les progrès de l'usinage CNC et le développement d'alliages d'aluminium à haute résistance (comme 7075 et 6061) ont émergé, le potentiel du matériau est devenu indéniable. Aujourd'hui, l'aluminium n'est pas seulement une option secondaire, mais un choix principal pour un large éventail d'applications, jouant un rôle central dans tout, du développement de nouvelles pièces automobiles à la production de biens de consommation quotidiens. Doncn évolution a reflété le changement de l'industrie vers l'innovation et l'efficacité rapides, ce qui en fait une pierre angulaire de la fabrication moderne.

Types de moules en aluminium

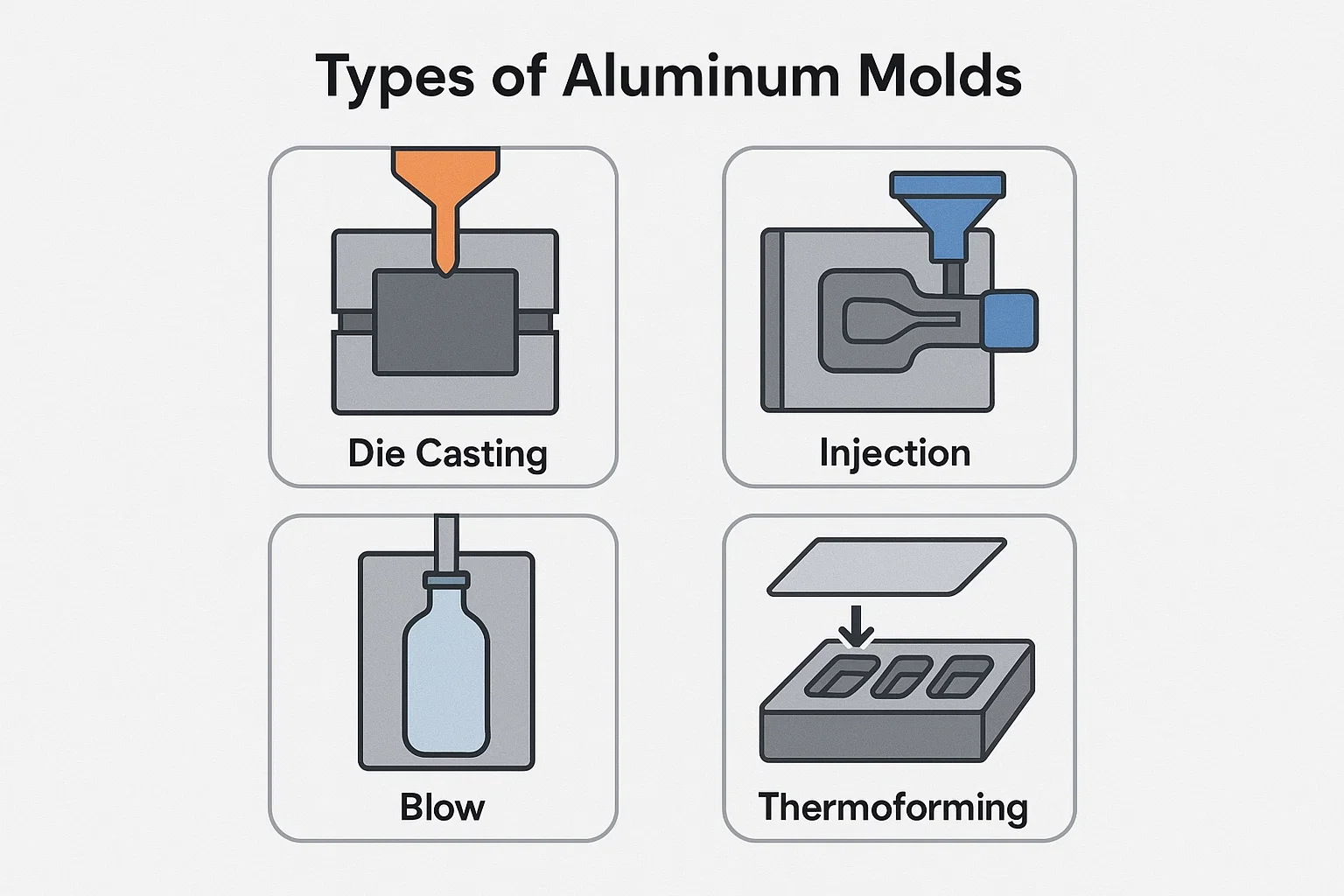

Les moules en aluminium sont incroyablement polyvalents et leur conception et leur fonction sont adaptées au processus de fabrication spécifique pour lequel ils sont utilisés. Bien que le matériau de base reste le même, l'ingénierie derrière chaque type de moisissure est unique. Nous pouvons classer les moules en aluminium de deux manières principales: en fonction du processus de fabrication qu'ils soutiennent et en fonction de leur application spécifique.

Basé sur le processus de fabrication

Moules de moulage de moulage: La coulée de la matrice est un processus qui force le métal fondu sous haute pression dans une cavité de moisissure. L'aluminium est un matériau populaire pour les pièces finies dans la coulée de matrice (par exemple, les blocs de moteur, les corps de caméra), mais il peut également être utilisé pour créer le moule lui-même, en particulier pour le prototypage et la production à court terme. L'excellente conductivité thermique de l'aluminium aide à refroidir rapidement le métal fondu, augmentant la vitesse du cycle de coulée.

Moules d'injection: C'est peut-être l'application la plus courante pour les moules en aluminium. Le moulage par injection implique l'injection de plastique fondu dans un moule sous haute pression. La caractéristique remarquable de l'aluminium ici est sa capacité à dissiper rapidement la chaleur. Cela signifie que le plastique se solidifie plus rapidement, raccourcissant considérablement le "temps de cycle" - le temps nécessaire pour produire une partie. Pour un fabricant, un temps de cycle plus rapide se traduit directement par une efficacité de production plus élevée et une baisse des coûts.

Moules de soufflage: Le moulage de soufflage est un processus utilisé pour créer des pièces en plastique creuses, comme les bouteilles et les conteneurs. Il s'agit de gonfler un tube en plastique chauffé (une parhamètre) à l'intérieur d'un moule fermé. Les moules en aluminium sont idéaux pour la moulure de soufflage en raison de leur nature légère, ce qui les rend plus faciles à manipuler et à installer, et à leurs propriétés thermiques, qui aident à refroidir uniformément la partie plastique, assurant une épaisseur de paroi constante.

Moules de thermoformage: Le thermoformage est un processus où une feuille de plastique est chauffée jusqu'à ce qu'elle soit souple, puis drapée ou pressée dans un moule. Un vide est souvent appliqué pour sucer la feuille dans les contours du moule. La conductivité thermique élevée de l'aluminium est cruciale ici, car elle permet au moule de chauffer ou de refroidir rapidement la feuille de plastique, garantissant que la pièce finale maintient sa forme avec précision. Ces moules sont courants dans l'emballage, en particulier pour les produits alimentaires et les biens de consommation.

En fonction de l'application

Moules en plastique: Cette large catégorie englobe une grande variété de produits, des jouets pour enfants et des articles ménagers aux bobines électroniques complexes. Comme mentionné, l'aluminium est particulièrement efficace pour mouler les plastiques en raison de ses propriétés thermiques et de sa machinabilité facile, ce qui en fait le matériau de choix pour le prototypage rapide et la production de volume modéré.

Moules de caoutchouc: Les moules en aluminium sont également utilisés pour façonner le caoutchouc, souvent par le moulage par compression ou le moulage par injection. La facilité avec laquelle l'aluminium peut être usiné permet de créer des cavités de moule complexes pour des produits tels que les joints, les joints et les composants en caoutchouc spécialisés.

Moules de mousse: Dans des industries comme l'automobile et l'emballage, la mousse est moulée pour créer l'isolation, les composants de sièges et les inserts de protection. Les moules en aluminium conviennent à cette application car leur poids inférieur et leurs excellentes propriétés thermiques aident au processus délicat d'élargissement et de solidification des matériaux en mousse.

Moules alimentaires: Des barres de chocolat aux desserts glacés, les moules en aluminium sont un aliment de base dans l'industrie alimentaire. Leur résistance à la corrosion et leur capacité à transférer rapidement la chaleur (ou le froid) sont inestimables pour assurer une qualité constante et accélérer les cycles de production. Le matériau est également non toxique et facile à nettoyer, répondant aux normes d'hygiène strictes.

Moules de coulée d'investissement: Bien que moins courants que pour les autres processus, les moules en aluminium peuvent être utilisés comme modèle "maître" pour créer des modèles de cire dans le processus de coulée d'investissement. Cela permet la production d'un grand nombre de motifs de cire détaillés, qui sont ensuite utilisés pour créer des moules en céramique pour la coulée de métal. La durabilité et la capacité du moule en aluminium et la capacité de capturer les détails fins en font un bon ajustement pour cette application spécifique.

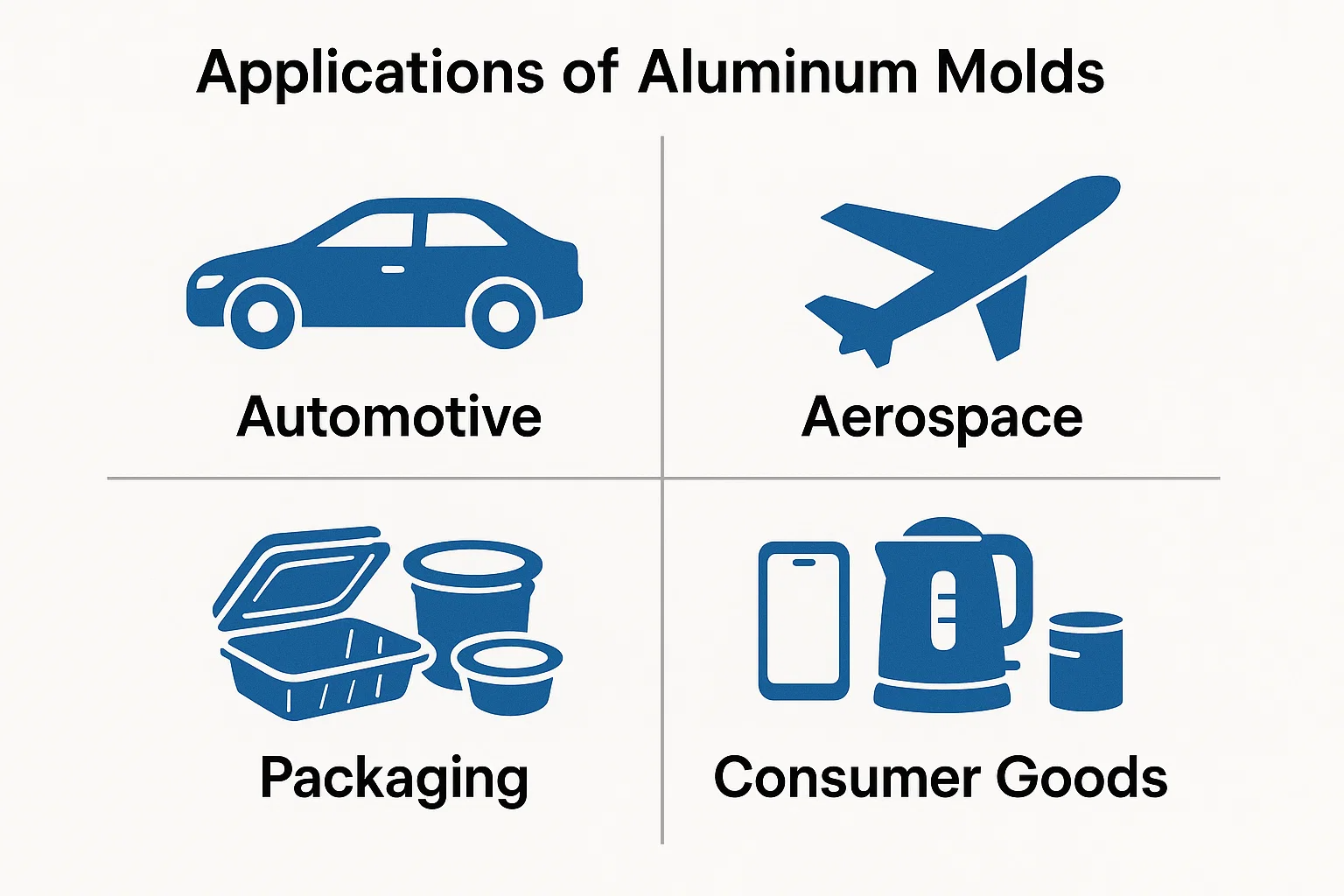

Applications de moules en aluminium

Les moules en aluminium ont trouvé leur chemin dans un éventail diversifié d'industries, motivé par le besoin de processus de fabrication plus rapides, plus rentables et adaptables. Leurs propriétés uniques en font un choix préféré pour les entreprises qui cherchent à rationaliser la production et à mettre les nouveaux produits sur le marché rapidement.

Industries utilisant des moules en aluminium

Automobile L'industrie automobile est un utilisateur majeur de moules en aluminium, en particulier pour le prototypage et la production à faible volume de composants intérieurs. La capacité de l'aluminium à créer des formes complexes avec un degré élevé de précision est cruciale pour des pièces telles que les tableaux de bord, les panneaux de porte et les pièces de finition. De plus, sa dissipation de chaleur rapide aide à réduire le temps de cycle pour mouler les pièces en plastique, ce qui est un avantage significatif dans les cycles de développement au rythme rapide des modèles de véhicules nouveaux.

Aérospatial Dans le secteur aérospatial, où la précision et le poids sont primordiaux, les moules en aluminium sont utilisés pour créer des pièces et des composants non structuraux pour les intérieurs et les extérieurs des avions. Leur nature légère simplifie la manipulation pendant le processus de moulage, et leur rentabilité les rend idéales pour la production de pièces spécialisées en plus petites quantités.

Conditionnement Entrez dans n'importe quelle épicerie et vous verrez d'innombrables exemples de produits fabriqués à l'aide de moules en aluminium. Des récipients d'aliments en plastique et des bouchons de bouteilles aux packs de boursoue et à l'emballage de biens de consommation, les propriétés de refroidissement rapide de l'aluminium permettent une production de masse à grande vitesse. Cette efficacité est essentielle dans l'industrie des emballages, où des millions d'unités sont produites quotidiennement.

Biens de consommation Le marché des biens de consommation est motivé par l'innovation et les cycles de produits rapides. . Les moules en aluminium sont un ajustement parfait, permettant aux fabricants de prototyper rapidement et de produire une large gamme de produits, y compris des boîtiers de dispositifs électroniques, des pièces d'appareil et des articles ménagers. Le coût inférieur des moules en aluminium par rapport à l'acier rend possible de produire des moules pour des produits avec une durée de vie du marché plus courte ou des courses en édition limitée.

Médical L'industrie médicale s'appuie sur la précision et la stérilité pour une vaste gamme de produits, y compris les boîtiers de diagnostic, les poignées d'outils chirurgicaux et les équipements médicaux à usage unique. Les moules en aluminium sont utilisés pour produire ces articles, offrant la précision nécessaire et la capacité de travailler avec une variété de résines en plastique spécialisées. La résistance à la corrosion du matériau le rend également adapté aux environnements stériles et au nettoyage répété.

Avantages et inconvénients de l'utilisation de moules en aluminium

Alors que l'aluminium a une place claire dans la fabrication moderne, une perspective équilibrée nécessite de comprendre à la fois ses avantages et ses limites. La décision d'utiliser un moule en aluminium se résume souvent à une pesée minutieuse de ces facteurs par rapport aux exigences spécifiques d'un projet.

Avantages des moules en aluminium

Haute conductivité thermique C'est peut-être l'avantage le plus important des moules en aluminium. L'aluminium mène la chaleur jusqu'à cinq fois mieux que l'acier. Dans des processus tels que le moulage par injection, cela signifie que le matériau fondu refroidisse et se solidifie beaucoup plus rapidement, réduisant considérablement l'ensemble temps de cycle . Cette efficacité se traduit directement par une production de production plus élevée et des coûts par partie inférieurs.

Léger L'aluminium est environ un tiers du poids de l'acier. Cela rend les moules en aluminium plus faciles à gérer, à déplacer et à installer dans des machines, à réduire la tension sur l'équipement et à accélérer les changements de moule. Le poids plus faible peut également contribuer à une consommation d'énergie réduite pendant le processus de moulage.

Résistance à la corrosion Contrairement à de nombreux types d'acier, les alliages d'aluminium utilisés dans la fabrication de moisissures, comme 7075, ont une excellente résistance naturelle à la corrosion. Cette propriété est cruciale dans les environnements où les moules peuvent être exposés à l'humidité ou à certains produits chimiques, en étendant leur durée de vie et en réduisant les besoins d'entretien.

Machinabilité facile L'aluminium est un métal plus doux que l'acier, ce qui le rend beaucoup plus facile et plus rapide à la machine. Une cavité de moisissure complexe qui pourrait prendre 100 heures à machine en acier pourrait être achevée en aussi peu que 40 heures en aluminium. Cette facilité d'usinage est un facteur majeur de la rentabilité et des délais de revirement rapides associés aux moules en aluminium, ce qui les rend parfait prototypage rapide et itérer sur les conceptions.

Rentabilité En raison de son coût de matériau inférieur et du temps d'usinage réduit, un moule en aluminium peut être beaucoup moins cher à produire qu'un moule en acier comparable. Cela en fait une option attrayante pour les projets avec des budgets limités ou pour les cycles de production qui ne nécessitent pas la durabilité extrême de l'acier.

Inconvénients des moules en aluminium

Durabilité (par rapport à l'acier) L'inconvénient principal de l'aluminium est sa dureté inférieure par rapport à l'acier. Bien que les moules en aluminium soient suffisamment forts pour des milliers de cycles, ils s'usent plus rapidement qu'un moule en acier durci, en particulier lors du moulage des matériaux abrasifs comme des plastiques remplis de verre. Cela les rend moins adaptés à la production à ultra-haut volume (par exemple, des millions de pièces).

Se résistance à l'usure La surface d'un moule en aluminium est plus susceptible de gratter, de se mettre à l'usure générale qu'un moule en acier. Cela peut avoir un impact sur la finition de surface du produit final au fil du temps. Cependant, ce désavantage peut être atténué en appliquant des traitements ou des revêtements spéciaux sur le moule.

Comment choisir le bon moule en aluminium

La sélection du bon moule pour un projet est une décision stratégique qui peut avoir un impact significatif sur le budget et la qualité du produit final. Bien que l'aluminium offre de nombreux avantages, ce n'est pas une solution unique. Voici les facteurs clés à considérer pour décider si un moule en aluminium est le bon choix pour votre projet.

Facteurs à considérer

Volume de production C'est souvent le facteur le plus important. Si votre projet nécessite une production faible à moyenne (généralement de quelques centaines à 50 000 parties), un moule en aluminium est probablement le choix le plus rentable et le plus efficace. Pour la production à haut volume, où des millions de cycles sont nécessaires, la durabilité supérieure et la résistance à l'usure des moules en acier en font un meilleur investissement à long terme.

Complexité en partie La complexité de la conception des pièces joue un rôle majeur. La machinabilité facile de l'aluminium permet la création de cavités de moisissure complexes et très détaillées avec moins d'efforts et de temps que l'acier. Si votre pièce a des géométries complexes, des textures fines ou des caractéristiques complexes, un moule en aluminium peut fournir un moyen plus rapide et plus économique d'atteindre le résultat souhaité.

Compatibilité des matériaux Le matériau que vous prévoyez de mouler est essentiel. Les moules en aluminium sont parfaits pour la plupart des plastiques de produits comme ABS, PP et HDPE. Cependant, si vous modelez des matériaux abrasifs tels que le nylon ou les matériaux remplis de verre qui nécessitent des températures de traitement très élevées, le moule connaîtra une usure accélérée. Dans de tels cas, un matériau plus durable comme l'acier ou un moule en aluminium traité en surface peut être nécessaire.

Budget Pour les projets avec un budget limité, les moules en aluminium sont une option attrayante. Le coût des matériaux inférieur et le temps d'usinage réduit se traduisent par un investissement initial inférieur. Cela les rend idéaux pour les startups, les projets de R&D et toute personne qui cherche à tester un nouveau produit sur le marché sans engager une grande quantité de capital à l'outillage.

Partie 6: Entretien et soins des moules en aluminium

Un entretien approprié est crucial pour prolonger la durée de vie de tout moule, et les moules en aluminium ne font pas exception. Bien qu'ils soient plus sensibles à l'usure que l'acier, un régime de soins constant peut s'assurer qu'ils continuent de produire des pièces de haute qualité pendant des milliers de cycles.

Procédures de nettoyage

Un nettoyage régulier est essentiel pour empêcher l'accumulation de résidus en plastique, d'agents de libération ou d'autres contaminants qui peuvent affecter la qualité des pièces.

-

Agents de nettoyage doux: Utilisez des nettoyeurs non abrasifs spécialement conçus pour l'entretien des moisissures. Les produits chimiques ou solvants durs peuvent endommager la surface du moule et tous les revêtements protecteurs.

-

Outils souples: Évitez d'utiliser des grattoirs métalliques ou des brosses métalliques. Au lieu de cela, utilisez des brosses en laiton ou en plastique, des till à coton et des chiffons doux pour nettoyer les surfaces de moule sans les gratter.

-

Sprays préventifs: Appliquez une couche fine et uniforme d'un spray de libération de moule de haute qualité avant chaque production de production. Cela aide non seulement en partie l'éjection, mais agit également comme une couche protectrice, ce qui facilite le nettoyage futur.

Directives de stockage

Lorsqu'un moule n'est pas utilisé, un stockage approprié est essentiel pour prévenir la rouille, la corrosion et les dommages physiques.

-

Propre et sec: Assurez-vous que le moule est complètement propre et sec avant de le stocker. Toute humidité peut entraîner une oxydation.

-

Revêtement protecteur: Appliquez un spray préventif de la rouille ou un spray de protecteur de moisissure spécialisé sur toutes les surfaces du moule. Cela crée une barrière contre les éléments environnementaux.

-

Environnement climatique contrôlé: Stockez les moules dans une zone contrôlée par le climat pour éviter les fluctuations de température qui peuvent provoquer une condensation.

-

Boîtier approprié: Conservez le moule dans un récipient solide et scellé ou sur une étagère désignée pour éviter les dommages physiques des bosses ou des gouttes accidentelles.

Conseils de maintenance préventive

Être proactif avec la maintenance peut vous faire économiser des réparations coûteuses sur toute la ligne.

-

Inspections régulières: Inspectez régulièrement le moule pour les signes d'usure, tels que les rayures, les entailles ou l'érosion dans des zones critiques comme les portes et les coureurs. Prendre ces problèmes précoces permet des réparations mineures avant de devenir des problèmes majeurs.

-

Vérification des broches d'éjection: Vérifiez régulièrement que toutes les épingles d'éjecteurs se déplacent librement et ne collent pas, car cela peut provoquer un stress sur le moule et endommager la pièce finie.

-

Lubrification: Continuez à déplacer des pièces, telles que les épingles de guidage et les bagues, correctement lubrifiées pour assurer un fonctionnement en douceur et empêcher l'usure.

Tendances futures des moules en aluminium

Le monde de la fabrication est dans un état d'évolution constant et les moules en aluminium sont à l'avant-garde de ce changement. Les progrès de la technologie et une demande croissante de cycles de production plus rapides façonnent l'avenir de l'outillage en aluminium.

Avancées dans les techniques de fabrication

L'intégration de Fabrication additive (impression 3D) révolutionne la façon dont les moules en aluminium sont fabriqués. Bien qu'un moule complet puisse toujours être usiné CNC, l'impression 3D peut être utilisée pour créer des caractéristiques internes complexes, telles que les canaux de refroidissement conformes. Ces canaux suivent les contours exacts de la cavité du moule, permettant un refroidissement plus uniforme et rapide de la pièce, ce qui réduit encore les temps de cycle et améliore la qualité des pièces.

Une autre tendance clé est l'utilisation de Moules hybrides , où une base en aluminium est combinée avec des inserts en acier durci dans des zones d'usure élevée, telles que les portes et les épingles d'éjection. Cette conception intelligente exploite le meilleur des deux mondes: la rentabilité et les propriétés thermiques rapides de l'aluminium avec la durabilité de l'acier dans les zones critiques.

Nouvelles applications

À mesure que de nouveaux alliages en aluminium haute performance sont développés, l'utilisation de moules en aluminium se développera dans des industries qui s'appuyaient auparavant uniquement sur l'acier. Nous pouvons nous attendre à les voir utilisés plus fréquemment dans des applications impliquant des matériaux plus forts et plus abrasifs ou dans des champs comme la fabrication de véhicules électriques, où le prototypage rapide et les itérations de conception rapide sont essentiels pour un avantage concurrentiel.

So

Les moisissures en aluminium ont cimenté leur place en tant que composante vitale de la fabrication moderne. Ils offrent un mélange convaincant de Effectif, vitesse et flexibilité de conception qui est inégalé par les matériaux d'outillage traditionnels. Bien qu'ils ne soient peut-être pas le choix idéal pour chaque projet, leur conductivité thermique exceptionnelle, leur nature légère et leur facilité d'usinage en font la solution incontournable pour le prototypage, la production de volume de faible à moyenne et les produits avec des géométries complexes.

À une époque définie par l'innovation rapide, la capacité de transformer rapidement et économiquement une idée en produit tangible est plus précieuse que jamais. Les moules en aluminium fournissent ce pont crucial entre la conception et la réalité, ce qui permet aux fabricants d'apporter des produits sur le marché plus rapidement et plus efficacement. Ils représentent non seulement un choix matériel, mais une décision stratégique qui stimule l'efficacité, l'innovation et la rentabilité dans diverses industries.

Questions fréquemment posées (FAQ)

1. Quelle est la principale différence entre les moules en aluminium et en acier?

-

Répondre: Les principales différences sont les propriétés du coût, de la durabilité et des thermiques. Les moules en aluminium sont généralement plus abordables, plus légers et ont une conductivité thermique beaucoup plus élevée, ce qui raccourcit les temps de cycle. Cependant, les moules en acier sont plus durables et ont une résistance à l'usure plus élevée, ce qui les rend meilleures pour une production à très haut volume ou des matériaux abrasifs de moulage.

2. Combien de pièces un moule en aluminium peut-il produire?

-

Répondre: La durée de vie d'un moule en aluminium varie considérablement en fonction du matériau moulé, de la complexité en partie et de l'entretien. Les moules en aluminium sont généralement utilisés pour des courses de production allant de quelques centaines à des dizaines de milliers de pièces. Avec des soins appropriés et un matériau non abrasif, certains moules en aluminium peuvent même dépasser 100 000 cycles.

3. Les moules en aluminium sont-ils adaptés au moulage par injection?

-

Répondre: Oui, absolument. Les moules en aluminium sont largement utilisés dans le moulage par injection, en particulier pour le prototypage, la production à faible volume et les produits avec un plastique non abrasif. Leur conductivité thermique élevée permet un refroidissement plus rapide du plastique, ce qui peut réduire considérablement le temps de cycle global.

4. Pouvez-vous utiliser des moules en aluminium pour des applications à haute température?

-

Répondre: Les alliages en aluminium ont un point de fusion inférieur à l'acier, ils ne conviennent donc pas aux processus de moulage extrêmement à haute température comme ceux utilisés pour certains plastiques d'ingénierie. Cependant, pour les plastiques et le caoutchouc les plus courants, les moules en aluminium fonctionnent exceptionnellement bien.

5. Quel est le coût typique d'un moule en aluminium par rapport à un moule en acier?

-

Répondre: Un moule en aluminium peut souvent être de 30% à 50% moins cher qu'un moule en acier comparable. Cela est principalement dû au coût du matériau inférieur de l'aluminium et au temps d'usinage réduit nécessaire pour créer le moule.