Danstroduction

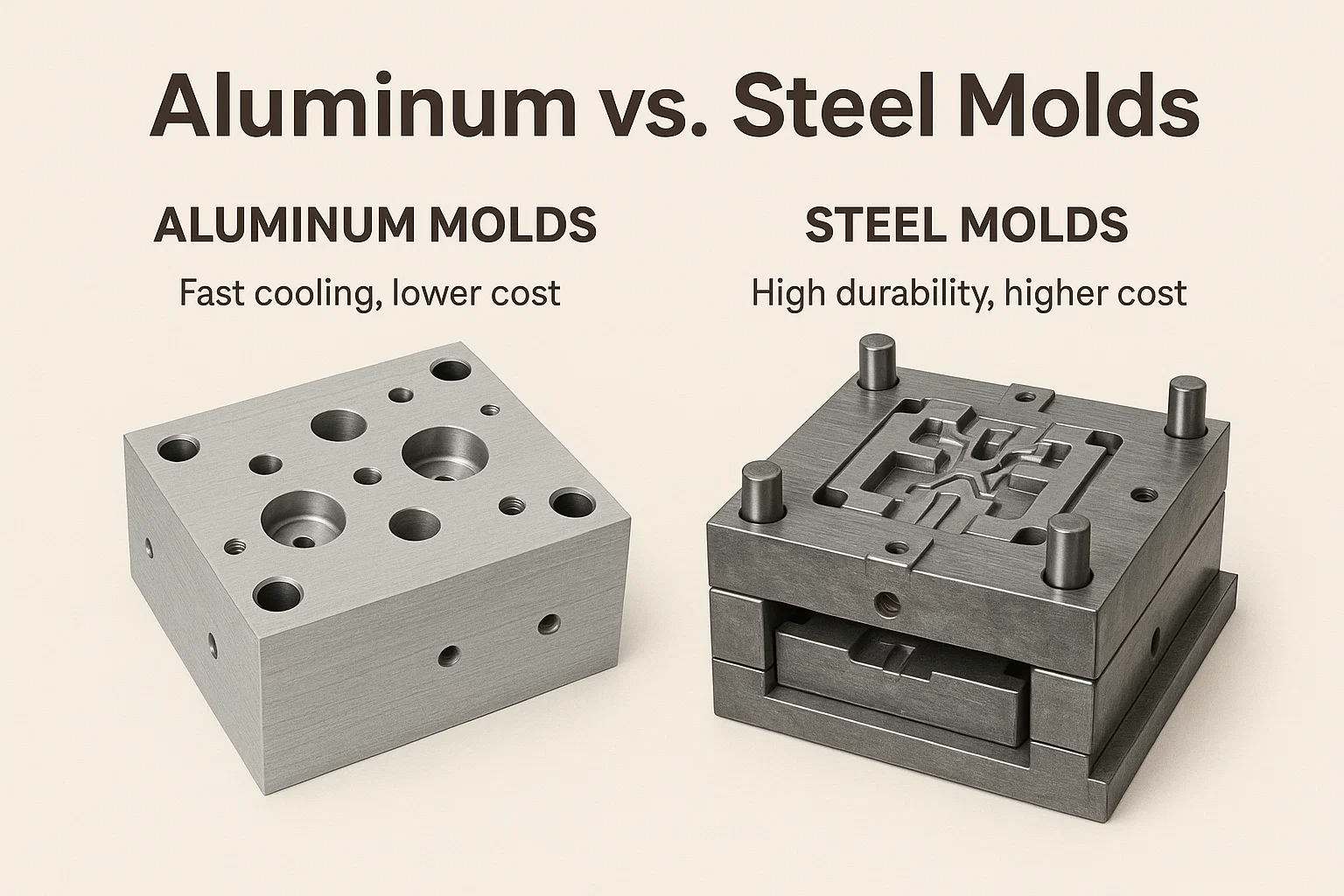

Dans la fabrication, la bonne moisissure est cruciale pour créer des pièces de haute qualité. Le matériau que vous choisissez pour ce moule a un impact directement, du coût et de la vitesse de production à la qualité du produit final. Bien que de nombreux matériaux soient disponibles, deux se distinguent comme les plus courants et les plus polyvalents: aluminium et acier .

Cet article plonge dans le monde des moules en aluminium et en acier, explorant leurs propriétés, avantages et inconvénients uniques. Nous les comparerons sur des facteurs clés tels que le coût, la durabilité et les performances pour vous aider à comprendre quel matériau est le mieux adapté à votre projet spécifique.

Que sont les moules en aluminium?

Moules en aluminium sont un choix populaire pour leur équilibre unique de vitesse et d'efficacité. Ces moules sont généralement fabriqués à partir d'alliages en aluminium à haute résistance, tels que 7075 et 6061 , qui sont connus pour leur excellente machinabilité et leur conductivité thermique élevée.

Contrairement à l'acier, l'aluminium peut dissiper la chaleur très rapidement. Cela le rend idéal pour les applications où un refroidissement rapide est essentiel, comme le prototypage ou les cycles de production à faible volume. En raison de leurs temps de cycle rapide et de leurs coûts d'usinage inférieurs, les moules en aluminium sont souvent la solution incontournable pour des projets qui ne nécessitent pas la durabilité extrême de l'acier.

Que sont les moules en acier?

Moules en acier sont la norme de l'industrie pour la production à volume élevé et exigeant. Ils sont fabriqués à partir de divers grades d'acier à outils, avec des types communs, notamment P20 , H13 , et 420 en acier inoxydable . Ces matériaux sont évalués pour leur dureté exceptionnelle, leur résistance à l'usure et leur capacité à maintenir des dimensions précises.

Les moules en acier sont construits pour durer. Ils peuvent résister aux rigueurs de millions de cycles, ce qui en fait le choix le plus fiable pour la production de masse. Bien qu'ils prennent plus de temps à la machine et au refroidissement par rapport à l'aluminium, leur durabilité à long terme et leur résistance à l'abrasion les rendent essentiels pour produire des pièces avec des plastiques abrasifs ou pour les opérations qui fonctionnent en continu sur plusieurs années.

Différences clés entre les moules en aluminium et en acier

Lors du choix entre l'aluminium et l'acier, la décision se résume à quelques différences critiques qui ont un impact sur la production.

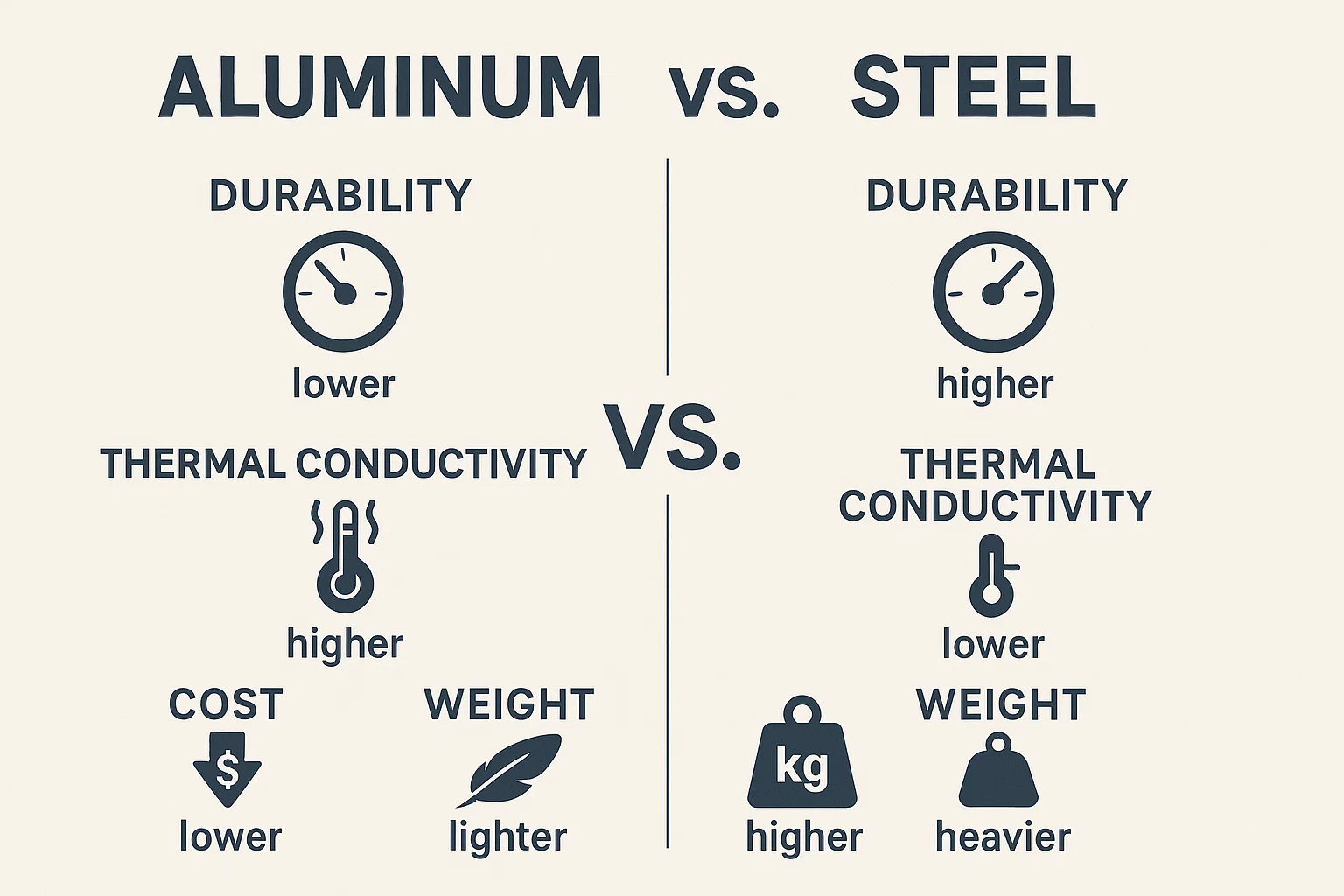

Durabilité et durée de vie

Moules en acier sont les champions incontestés de la durabilité. Conçus pour endurer des millions de cycles, ils résistent à l'usure, à l'abrasion et à la corrosion, ce qui les rend parfaits pour la fabrication à haut volume. Moules en aluminium , bien que forts, sont plus doux. Ils s'usent plus rapidement et sont les mieux adaptés aux courses de production plus courtes, généralement inférieures à 100 000 parties, à moins qu'ils soient traités avec des revêtements spéciaux pour prolonger leur vie.

Conductivité thermique

C'est là que moules en aluminium vraiment briller. Les transferts en aluminium chauffent jusqu'à cinq fois plus rapidement que l'acier. Cette conductivité thermique élevée signifie que le moule refroidit considérablement plus rapidement, ce qui réduit considérablement les temps de cycle et augmente la vitesse de production. Moules en acier , en revanche, conservez la chaleur plus longtemps, conduisant à un refroidissement plus lent et à un temps de cycle global plus long.

Analyse des coûts

La différence de coût est importante. Le Matériel initial pour l'aluminium est moins cher, et son excellente machinabilité signifie qu'elle nécessite moins de temps et d'énergie pour fabriquer un moule fini. Cela fait de l'aluminium un choix très rentable pour les prototypes et les projets à faible volume. Acier Cependant, il est plus coûteux à acheter et beaucoup plus difficile à machine, ce qui entraîne des coûts initiaux plus élevés. Bien que l'investissement initial soit plus élevé, le coût opérationnel à long terme est plus faible pour la production à haut volume en raison de sa longévité incroyable.

Poids

Aluminium est beaucoup plus léger que l'acier - à peu près un tiers du poids. Cela rend les moules en aluminium plus faciles et plus sûrs à gérer, à transporter et à configurer. Le poids réduit met également moins de tension sur la machine de moulage, ce qui permet potentiellement l'utilisation de presses plus petites. Moules en acier sont lourds et lourds, nécessitant souvent des équipements spécialisés pour la manipulation et l'installation.

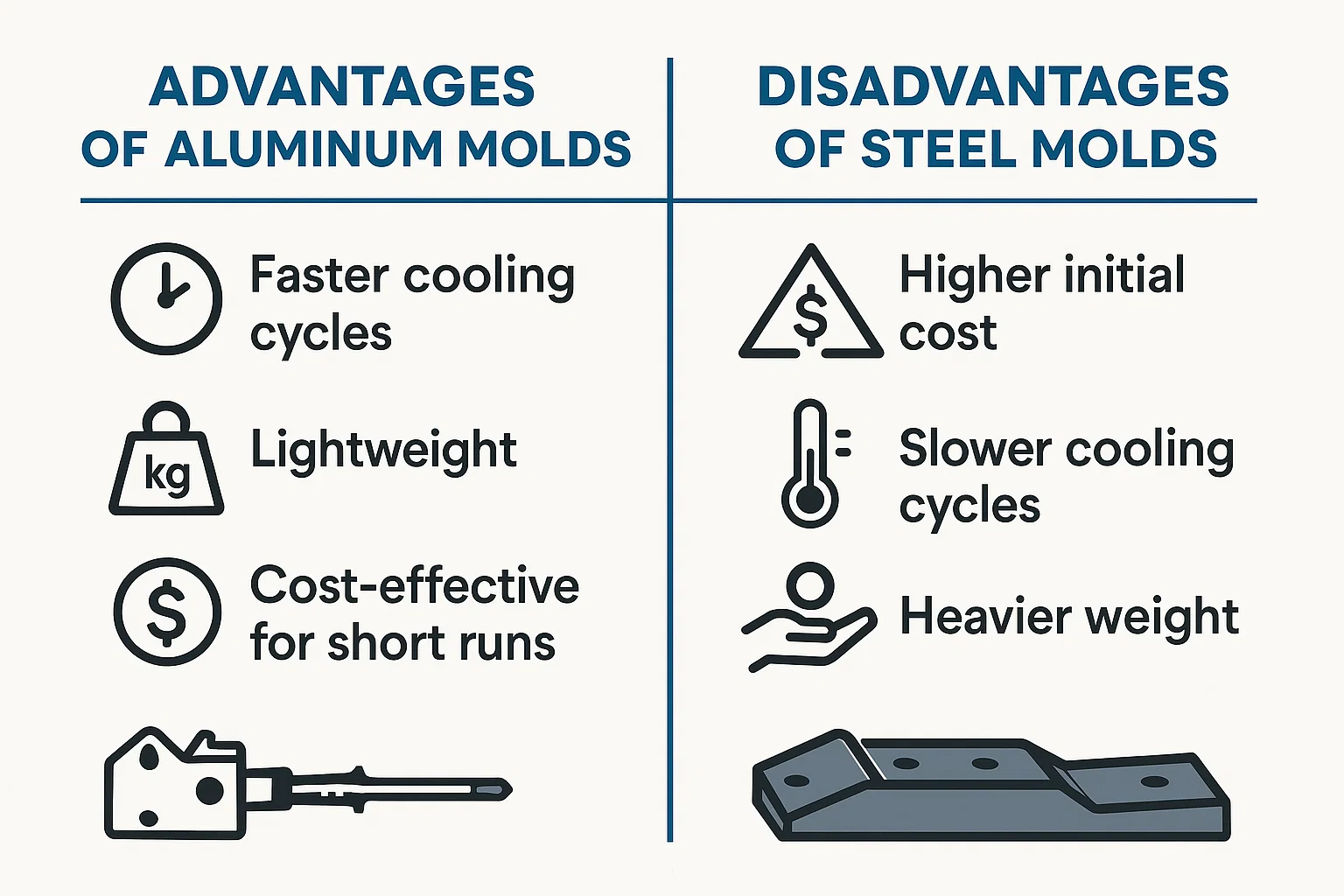

Avantages des moules en aluminium

-

Cycles de refroidissement plus rapides: La haute conductivité thermique de l'aluminium signifie qu'elle éloigne rapidement la chaleur de la pièce. Cela réduit considérablement le temps de refroidissement, conduisant à cycles de production plus rapides et une production plus élevée par heure.

-

Léger: Étant considérablement plus légers que l'acier, les moules en aluminium sont plus faciles à manipuler, à transporter et à installer. Cela améliore non seulement la sécurité, mais réduit également l'usure sur les machines de moulage, ce qui permet potentiellement l'utilisation de presses plus petites et plus économes en énergie.

-

Corparement pour les courtes courses: Le coût du matériau inférieur et la machinabilité plus facile de l'aluminium en font un excellent choix pour prototypage et production à faible volume . Vous pouvez faire fabriquer un moule rapidement et à un coût initial inférieur, ce qui le rend idéal pour tester des conceptions ou produire des séries limitées.

Inconvénients des moules en aluminium

-

Durabilité inférieure: L'aluminium est plus doux que l'acier et ne peut pas résister aux millions de cycles requis pour la production de masse. Il est plus sensible aux coups, aux rayures et à l'usure au fil du temps, ce qui limite sa durée de vie.

-

Sensibilité à l'usure: Sans revêtement protecteur, les moisissures en aluminium peuvent s'usent rapidement, en particulier lors du moulage des matériaux abrasifs comme des plastiques remplis de verre.

-

Moins adapté aux matériaux abrasifs: Pour les matériaux très abrasifs, un moule en acier est presque toujours nécessaire. La surface plus douce d'un moule en aluminium se dégraderait trop rapidement, compromettant la qualité des pièces et nécessitant des réparations fréquentes.

Avantages des moules en acier

-

Durabilité élevée et durée de vie: L'acier est incroyablement difficile. Les moisissures en acier à outils sont conçues pour résister à une utilisation constante, ce qui les rend parfaits pour Production à volume élevé Cela peut durer des années.

-

Résistance à l'usure et à l'abrasion: La dureté de l'acier le rend très résistant à l'abrasion des plastiques remplis ou d'autres matériaux difficiles. Cela garantit que le moule maintient sa précision dimensionnelle et sa finition de surface sur des millions de pièces.

-

Stabilité dimensionnelle: L'acier maintient sa forme et sa taille sous pression et les changements de température que l'aluminium. Cette stabilité est essentielle pour produire des pièces avec Tolérances serrées et géométries complexes .

Inconvénients des moules en acier

-

Coût initial plus élevé: La matière première pour les moules en acier est plus chère et le processus d'usinage est beaucoup plus lent et plus à forte intensité de main-d'œuvre. Il en résulte un investissement initial plus élevé et des délais plus longs.

-

Cycles de refroidissement plus lents: La conductivité thermique inférieure de l'acier signifie qu'elle conserve la chaleur plus longtemps. Cela prolonge le temps de refroidissement pour chaque partie, conduisant à cycles de production plus lents et une sortie réduite par rapport à un moule en aluminium.

-

Poids plus lourd: Le poids d'un moule en acier peut le rendre difficile à gérer et à transporter. Il nécessite également une machine de moulage plus robuste, ce qui peut augmenter les coûts opérationnels et limiter la flexibilité.

Applications de moules en aluminium

-

Moulage par injection en plastique (courses courtes): L'aluminium est parfait pour les projets où vous avez besoin d'un nombre limité de pièces, de quelques centaines à des dizaines de milliers. Ses temps de cycle rapide en font un go-to travaux de revirement rapides et les premiers tests de marché.

-

Moules prototypes: Lorsque vous devez créer des prototypes fonctionnels pour un nouveau produit, l'aluminium est le gagnant clair. Le faible coût et l'usinage rapide permettent aux ingénieurs de itérer rapidement sur les conceptions et abordable.

-

Moulage de soufflage: Dans les industries comme l'emballage et la fabrication de conteneurs, où le refroidissement est le facteur limitant, les propriétés thermiques supérieures de l'aluminium sont un énorme avantage. Il aide à créer des murs uniformes et une qualité de partie cohérente plus rapidement.

Applications de moules en acier

-

Moulage par injection en plastique à volume élevé: Pour une production à grande échelle, où des millions de pièces sont nécessaires, L'acier est la seule option viable . Sa durabilité garantit que le moule peut fonctionner en continu pendant des années sans usure significative.

-

Die Casting: In moulage , le métal fondu est injecté dans un moule à haute pression. La résistance et la résistance à la chaleur de l'acier le rendent idéal pour manipuler les températures et les forces extrêmes impliquées dans des matériaux de coulée comme l'aluminium, le zinc et le magnésium.

-

Moulage de compression: Lors du moulage des matériaux ou des composites thermodurcissables, haute pression et température sont nécessaires. La nature robuste de l'acier en fait le meilleur choix pour résister à ces conditions exigeantes, garantissant que le moule ne se déforme pas avec le temps.

Études de cas: sélection de moisissure en aluminium vs acier

Le choix entre l'aluminium et l'acier est souvent un équilibre des compromis. Voici deux exemples:

-

Étude de cas 1 (aluminium): le prototype d'électronique grand public Une entreprise technologique devait créer 5 000 unités d'un nouveau boîtier de gadgets pour un test de marché. Ils ont choisi un moisissure en aluminium . Les principaux facteurs de décision étaient une date limite serrée et un budget limité. L'aluminium leur a permis de machine le moule rapidement et à une fraction du coût de l'acier. La durabilité inférieure du moule n'était pas un problème puisque le cycle de production était court, et les temps de cycle plus rapides les ont aidés à respecter la date de lancement.

-

Étude de cas 2 (acier): le composant de dispositif médical Un fabricant de dispositifs médicaux a besoin d'un composant critique à produire en millions. La pièce devait être dimensionnellement parfaite et fabriquée à partir d'un plastique très abrasif et rempli de verre. Ils ont opté pour un moule en acier . Malgré le coût initial plus élevé et le délai plus long, la décision était basée sur la durabilité et la capacité inégalées de Steel à résister à l'abrasion. La fiabilité et la précision à long terme n'étaient pas négociables pour cette application critique à haut volume.

Facteurs à considérer lors du choix d'un matériau de moule

-

Volume de production: C'est le facteur le plus important. Pour Runs et prototypes à faible volume , l'aluminium est la solution la plus rentable. Pour Production de masse à volume élevé , la durabilité et la durée de vie de l'acier sont essentielles.

-

Matériau en cours de moulage: Si vous travaillez avec plastiques abrasifs (Comme ceux avec des charges de verre ou de fibres de carbone), la résistance à l'usure de l'acier est une nécessité. Pour polymères non abrasifs , l'aluminium peut être une alternative viable et plus rapide.

-

Complexité en partie: Pour les pièces avec des détails complexes ou des tolérances serrées, le Stabilité dimensionnelle de l'acier offre souvent un résultat plus fiable et précis. Bien que l'aluminium puisse obtenir des détails élevés, il est plus susceptible de déformation liée à la pression.

-

Budget: Considérez les deux Coût initial et coûts opérationnels à long terme . Un moule en aluminium a un prix initial inférieur mais peut avoir un coût par partie plus élevé au fil du temps s'il doit être remplacé. Un moule en acier a un investissement initial élevé mais un coût à long terme à long terme.

-

Exigences de temps de cycle: Si votre projet exige la vitesse de production la plus rapide possible, la conductivité thermique supérieure de l'aluminium et temps de cycle plus rapide peut changer la donne.

Meilleures pratiques pour l'entretien des moisissures

Que vous utilisiez en aluminium ou en acier, un entretien approprié est essentiel pour prolonger la durée de vie de votre moule et assurer la qualité des pièces.

-

Nettoyage et stockage: Après chaque exécution de production, les moules doivent être soigneusement nettoyés pour éliminer tout résidu. Un stockage approprié dans un environnement contrôlé par le climat empêche la rouille et la corrosion, en particulier pour les moules en acier.

-

Inspection régulière: Inspectez régulièrement le moule pour les signes d'usure, de dommages ou d'accumulations. La capture des problèmes précoces peut empêcher des réparations plus coûteuses sur toute la ligne. Recherchez des rayures, des bosses ou des signes de flash.

-

Lubrification et prévention de la corrosion: Appliquez une couche légère d'un lubrifiant ou d'un inhibiteur de corrosion non dommage, en particulier à des parties mobiles comme les épingles et les diapositives d'éjection. Cela empêche la saisie et la rouille, assurant un fonctionnement en douceur.

Tendances futures des matériaux de moisissure

Le monde de la fabrication de moisissures évolue toujours, avec de nouveaux matériaux et technologies à l'horizon.

-

Avancement des alliages en aluminium: Les chercheurs développent de nouveaux alliages d'aluminium avec une résistance améliorée de dureté et d'usure, brouillant la ligne entre l'aluminium et l'acier pour certaines applications.

-

Développements de la technologie de l'outil en acier: Les innovations en acier sont axées sur la création de notes plus faciles à machine et offrent une conductivité thermique améliorée sans sacrifier la durabilité. La fabrication additive (impression 3D) est également utilisée pour créer des moules en acier complexes avec des canaux de refroidissement internes.

-

Matériaux émergents: D'autres matériaux attirent l'attention. Le cuivre de béryllium, par exemple, offre une conductivité thermique exceptionnelle, ce qui en fait un excellent choix pour les inserts de moisissure qui nécessitent une dissipation de chaleur rapide dans des zones spécifiques.