Dans le monde de la fabrication, moulage par injection est un processus puissant utilisé pour tout créer, des tableaux de bord de voiture aux bouchons de bouteilles. Cependant, même avec la technologie moderne, des défauts peuvent se produire. L'un des plus courants et les plus frustrants de ceux-ci est le petit coup . Ce défaut ne semble pas simplement mauvais; Il crée une partie non fonctionnelle, conduisant à des matériaux gaspillés, à des retards de production et à des coûts plus élevés. Comprendre pourquoi des plans courts se produisent et comment les réparer est essentiel pour toute personne impliquée dans la fabrication de pièces en plastique. Ce guide vous guidera à travers les causes, les solutions et les méthodes de prévention pour vous aider à produire des pièces de haute qualité à chaque fois.

Qu'est-ce qu'un court coup de moulage par injection?

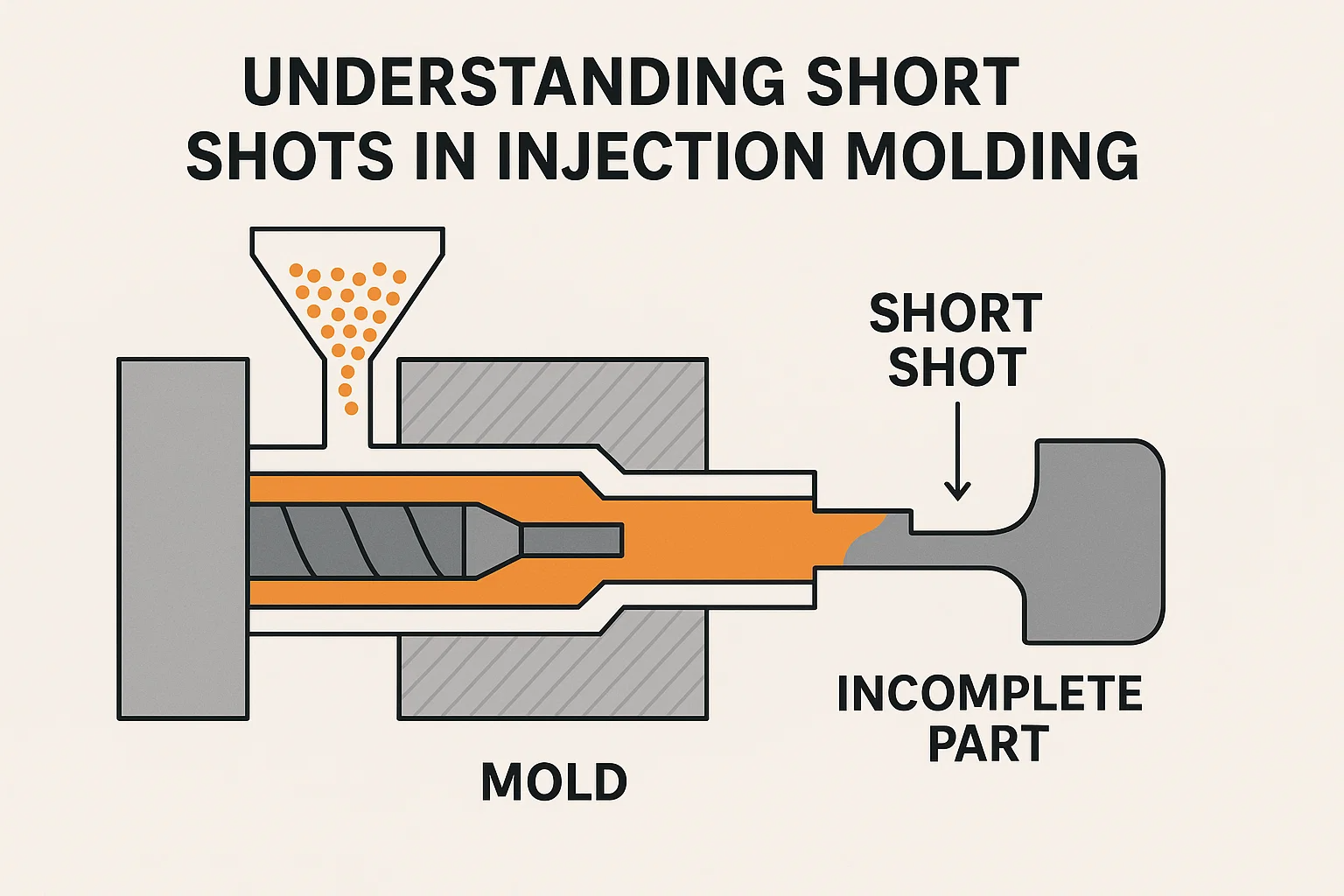

UNutrement dit, un petit coup est un défaut de moulage où la résine en plastique fondu ne parvient pas à remplir complètement la cavité du moule. Au lieu d'une partie complète et parfaite, vous vous retrouvez avec un composant incomplet ou «court». C'est comme essayer de remplir un verre d'eau mais courir avant que le verre ne soit plein. Le résultat est une partie qui manque des sections, souvent aux points les plus éloignés de l'endroit où le plastique a été injecté. Visuellement, un court coup peut apparaître comme une partie partiellement faisant partie, ou il peut avoir un bord lisse et arrondi où l'écoulement en plastique s'est arrêté brusquement. Parce qu'un coup de feu est une partie incomplète, il est immédiatement inutilisable et doit être mis au rebut. C'est souvent un symptôme de problèmes sous-jacents avec la machine, la moisissure ou le matériau qui doivent être diagnostiqués et corrigés.

Quelles sont les causes courtes?

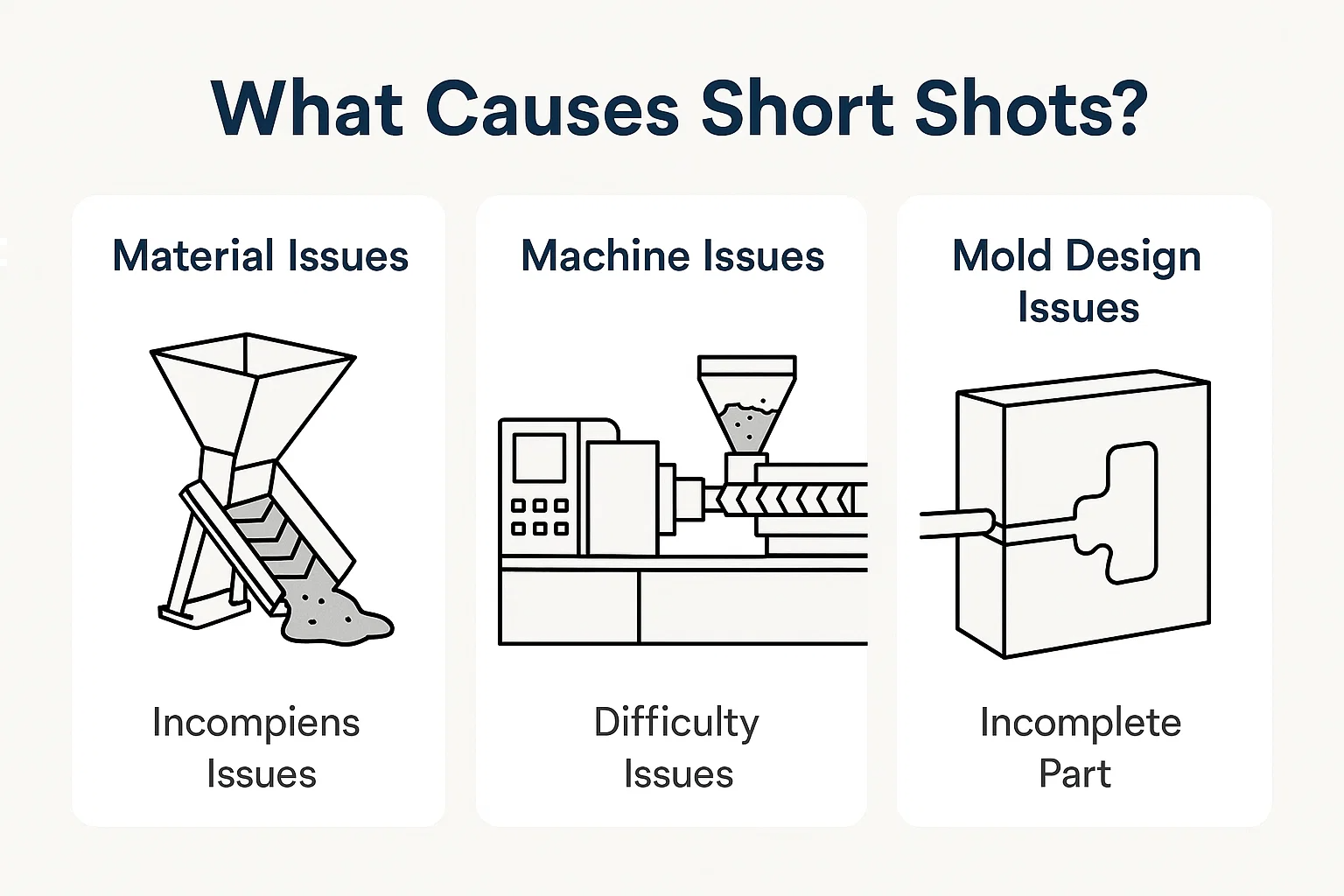

Le diagnostic d'un coup court nécessite une approche systématique, car la cause peut provenir de plusieurs zones différentes du processus de moulage par injection. Les problèmes les plus courants peuvent être retracés au matériau, aux paramètres de la machine ou à la conception de la moisissure elle-même.

1. Problèmes matériels

Le plastique que vous moulotez peut être la cause profonde d'un court coup. Les problèmes avec l'état ou la préparation de la résine peuvent l'empêcher de s'écouler correctement dans le moule.

-

Matériel insuffisant: La cause la plus simple est de ne pas avoir assez de plastique pour remplir le moule. Cela peut se produire si la vis de la machine de moulage par injection ne progresse pas suffisamment pour pousser le volume de plastique requis, ou s'il y a un blocage dans le système d'alimentation.

-

Solutions: Vérifiez la trémie du matériel de la machine et le mécanisme d'alimentation pour vous assurer qu'il n'est pas vide ou bloqué. Augmentez la taille du tir sur le panneau de commande de la machine pour fournir un plus grand volume de matériau.

-

-

Température de fusion incorrecte: Si le plastique n'est pas chauffé à la bonne température, sa viscosité (sa résistance à l'écoulement) sera trop élevée. Un épais «froid» fait fondre du mal à circuler à travers les coureurs et les portes étroits et peut se solidifier avant de pouvoir remplir toute la cavité.

-

Solutions: Consultez la fiche technique du fournisseur de matériaux pour la plage de température de fusion recommandée. Ajustez les températures du chauffage du canon et des buse sur la machine pour augmenter la température du plastique et abaisser sa viscosité.

-

-

Viscosité matérielle: Même à la bonne température, certains plastiques sont intrinsèquement plus visqueux (plus épais) que d'autres. Des matériaux comme le polycarbonate et le polystyrène à fort impact peuvent être plus sujets à des plans courts en raison de leurs caractéristiques d'écoulement. De plus, l'humidité dans les plastiques hygroscopiques (ceux qui absorbent l'eau, comme le nylon) peuvent les faire se dégrader et perdre leurs propriétés d'écoulement.

-

Solutions: Assurez-vous que les matériaux sont correctement séchés avant l'utilisation en fonction des spécifications du fabricant. Envisagez d'utiliser un grade de viscosité inférieur du même matériau, ou un matériau différent avec de meilleures caractéristiques d'écoulement.

-

2. Problèmes de machine

Les paramètres de votre machine de moulage par injection sont essentiels. Même avec le bon matériau et la bonne moisissure, les paramètres incorrects peuvent facilement conduire à un court coup.

-

Pression d'injection inadéquate: La pression est la force qui pousse le plastique fondu dans le moule. Si la pression d'injection est trop basse, le plastique n'aura pas assez de force pour se déplacer vers les extrémités les plus éloignées de la cavité.

-

Solutions: Augmentez le réglage de la pression d'injection sur la machine. Il s'agit souvent de la première solution la plus simple à essayer. Cependant, soyez prudent pour ne pas utiliser une pression excessive, car cela peut provoquer d'autres défauts comme Flash.

-

-

Vitesse d'injection incorrecte: La vitesse à laquelle le plastique est injecté joue également un rôle crucial. Si la vitesse est trop lente, le plastique peut commencer à refroidir et à se solidifier prématurément avant que la cavité ne soit pleine. Cela est particulièrement vrai pour les pièces à parois minces.

-

Solutions: Augmenter la vitesse d'injection. Un taux d'injection plus rapide peut aider le plastique à atteindre toutes les parties du moule avant de perdre la chaleur et la viscosité.

-

-

Problèmes de ventilation: Alors que le plastique remplit un moule, l'air piégé à l'intérieur doit avoir un moyen de s'échapper. Si les évents de la moisissure sont bloqués ou mal de taille, l'air piégé créera une contre-pression qui résiste à l'écoulement du plastique, "court-circuiter" la photo.

-

Solutions: Nettoyez les évents du moule et les lignes de séparation. Assurez-vous que les profondeurs d'évent sont correctes (généralement 0,0005 à 0,001 pouces ou 0,013 à 0,025 mm). Envisagez d'ajouter des évents supplémentaires ou un système de ventilation à vide pour les moules complexes.

-

3. Problèmes de conception de moisissures

Même avec des paramètres de matériau et de machine parfaits, un moule mal conçu peut rendre impossible de produire une pièce complète. Ces problèmes sont souvent les plus difficiles à résoudre car ils nécessitent des modifications physiques à l'outillage.

-

Taille et emplacement de la porte: La porte est l'ouverture à travers laquelle le plastique fondu pénètre dans la cavité du moule.

-

Taille de la porte: Si la porte est trop petite, elle peut agir comme une restriction, empêchant suffisamment de matériau de couler dans la cavité. Le frottement d'une petite porte peut également faire refroidir le matériau prématurément.

-

Solutions: Agrandir la taille de la porte. Une porte plus large ou plus épaisse permet un flux de plastique plus rapide et plus efficace.

-

-

Emplacement de la porte: Une porte mal située peut également conduire à un court coup, surtout s'il est loin des zones qui doivent être remplies en dernier. Cela augmente la longueur du débit et le risque de refroidissement en plastique avant d'atteindre la fin de la cavité.

-

Solutions: Déplacer la porte vers une position plus centrale ou optimale pour s'assurer que toutes les zones de la pièce peuvent être remplies uniformément. Pour les pièces complexes, plusieurs portes peuvent être nécessaires.

-

-

-

Conception du système des coureurs: Le système des coureurs est un réseau de canaux qui dirige le plastique de la buse de la machine aux portes.

-

Taille et mise en page du coureur: Un système de coureur trop petit ou trop long peut provoquer une chute de pression importante, ce qui signifie qu'il n'y a pas assez de force pour pousser le plastique jusqu'au bout de la cavité du moule.

-

Solutions: Augmentez le diamètre des coureurs pour réduire la perte de pression et améliorer le débit. Repenser la disposition du coureur pour être plus directe et équilibrée, garantissant que toutes les cavités (dans un moule multi-cavité) se remplissent au même rythme.

-

-

-

Épaisseur de paroi: Les sections de paroi mince sur une conception de pièce peuvent être une cause majeure de plans courts. Le plastique en fusion se refroidit très rapidement, et s'il doit circuler dans une zone très mince, il peut se solidifier avant d'atteindre l'autre côté, créant une pièce incomplète.

-

Solutions: Modifiez la conception des pièces pour augmenter l'épaisseur de la paroi dans les zones problématiques. Bien que cela ne soit pas toujours possible, c'est une considération importante pendant la phase de conception initiale. Pour les moules existants, vous devrez peut-être utiliser un matériau plus fluide, des températures plus élevées ou des vitesses d'injection plus rapides pour compenser.

-

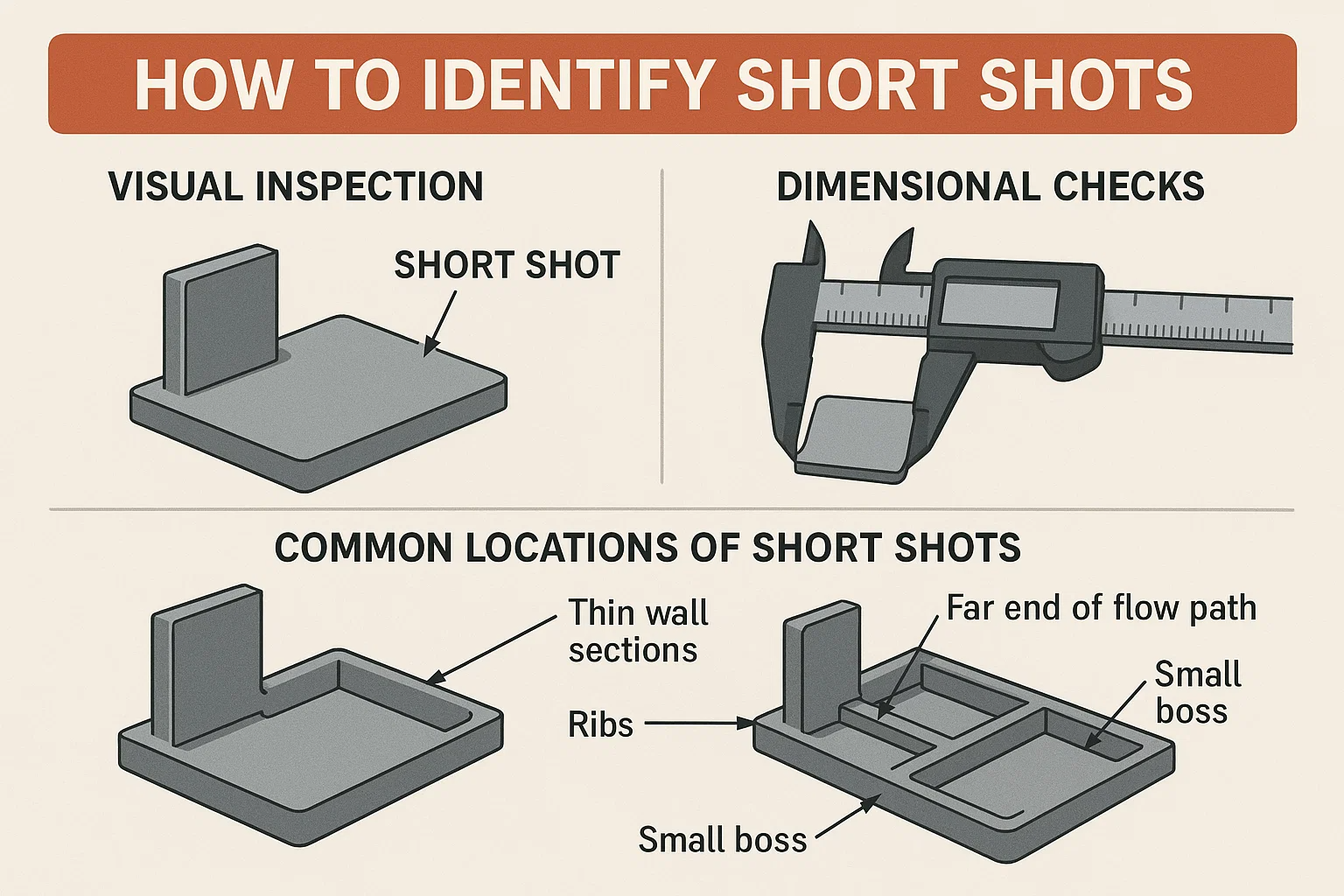

Comment identifier les plans courts

L'identification d'un coup court est généralement simple, car c'est un défaut très visible. Cependant, une approche systématique aide à confirmer le problème et à identifier son emplacement exact, ce qui est crucial pour un dépannage efficace.

Inspection visuelle

La façon la plus courante de repérer un court coup est par une vérification visuelle rapide. Un court coup est immédiatement évident car la pièce est incomplète. Vous remarquerez que des sections de la pièce sont manquantes ou que la pièce se termine brusquement avec un bord arrondi et inachevé où l'écoulement en plastique s'est arrêté. Il s'agit généralement d'une surface lisse et incurvée car la tension de surface du plastique fondu le fait reculer légèrement lorsqu'il se solidifie. Ceci est un signe révélateur que la cavité du moule n'était pas remplie.

Chèques dimensionnels

Bien qu'une vérification visuelle soit souvent suffisante, effectuer une vérification dimensionnelle peut fournir des informations plus spécifiques, en particulier pour les pièces avec des géométries complexes. Si vous avez une partie qui ressemble presque Compléter mais vous n'êtes pas sûr, mesurez sa longueur, sa largeur et sa hauteur. Un court coup ne parviendra pas à répondre aux dimensions requises, car la pièce n'aura pas rempli toute la cavité du moule. Pour les pièces avec des murs minces, un court coup peut ne pas être visiblement évident au début, mais un contrôle dimensionnel confirmera le problème.

Emplacements communs de plans courts

De courts coups se produisent presque toujours au fin du chemin d'écoulement , qui est le point le plus éloigné de la porte où le plastique entre dans la cavité. Le plastique fondu perd la chaleur et la pression lors de son voyage, de sorte que les dernières zones à remplir sont les plus sensibles à un court coup. Ces zones sont souvent:

-

Sections murales fines.

-

Côtes ou petits patrons.

-

Caractéristiques qui sont à une distance longue de la porte.

-

Zones à faible ou pas de ventilation.

En sachant où chercher, vous pouvez rapidement confirmer un court coup et commencer à le relier aux causes potentielles discutées précédemment.

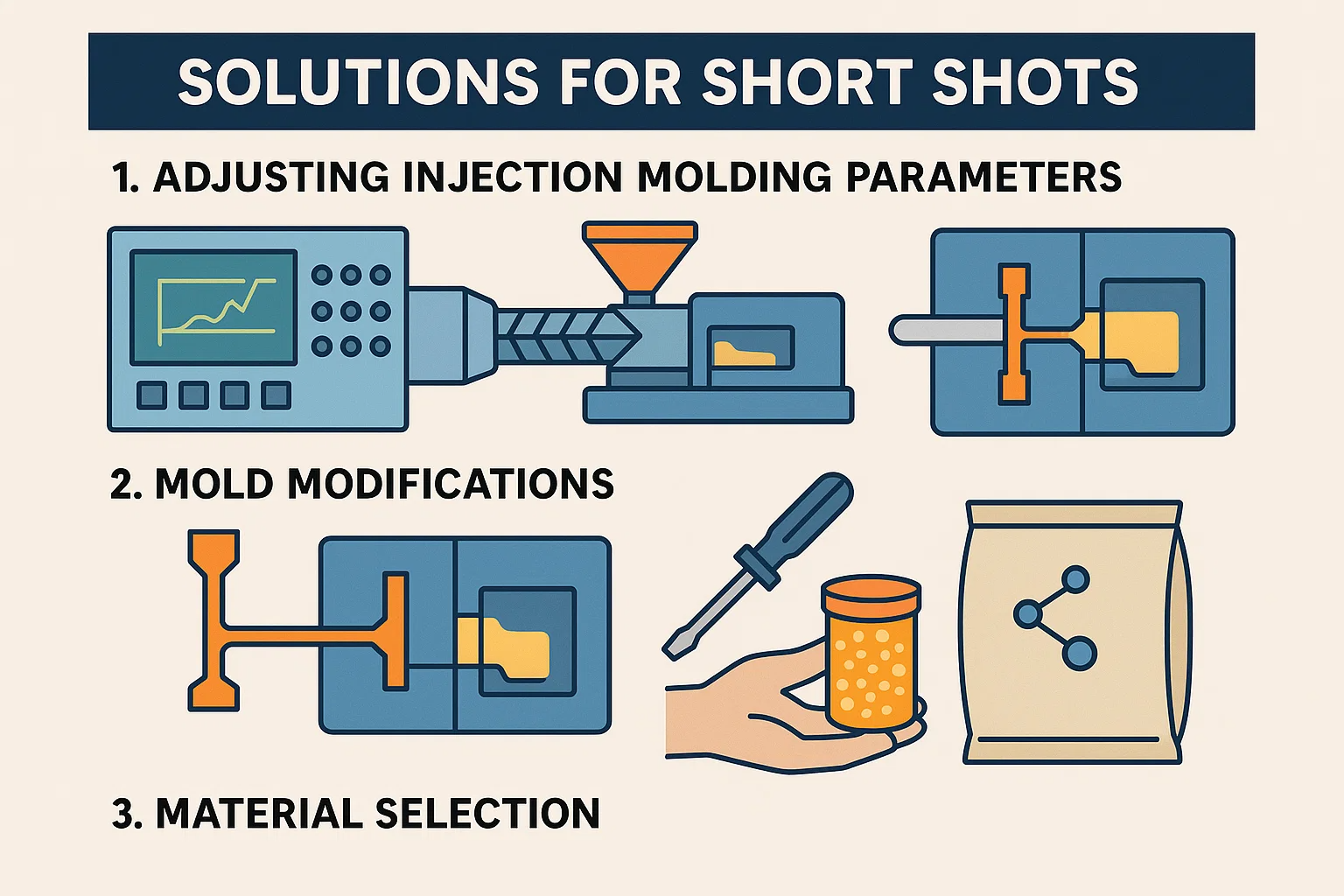

Solutions pour les plans courts

La résolution d'un court coup nécessite une approche stratégique. Il est souvent préférable de commencer par les solutions les plus faciles et les plus rentables avant de passer à des solutions plus complexes et plus coûteuses. Commencez par les paramètres de la machine, puis considérons le matériau et enfin, regardez le moule lui-même.

1. Réglage des paramètres de moulage par injection

La façon la plus rapide et la plus courante de corriger un court coup est de régler les réglages des paramètres de la machine. Ces modifications peuvent souvent être apportées sur le panneau de commande sans arrêter la production pendant longtemps.

-

Augmentation de la pression d'injection: Il s'agit généralement de la première solution la plus efficace. En augmentant la pression, vous donnez au plastique fondu plus de force pour voyager à travers le moule, l'aidant à remplir même les zones les plus difficiles à atteindre. Augmentez la pression par petits incréments (par exemple, 50-100 psi) jusqu'à ce que la pièce soit terminée.

-

Optimisation de la vitesse d'injection: Une vitesse d'injection plus rapide peut aider à remplir le moule avant que le plastique ait la possibilité de refroidir et de se solidifier. Ceci est particulièrement important pour les parties à parois minces ou celles avec de longs trajets d'écoulement. Tout comme avec la pression, augmentez progressivement la vitesse pour éviter d'autres défauts comme des marques flash ou de brûlure.

-

Modification de la température de fusion: Une température de fusion plus élevée réduira le plastique viscosité , le faisant couler plus facilement. Vérifiez la fiche technique du matériau pour la plage de température recommandée et augmentez le canon et les températures de buse pour améliorer la fluidité. Cela peut être une solution très efficace, mais soyez conscient de ne pas surchauffer le matériel, ce qui peut provoquer une dégradation.

2. Modifications de moisissure

Si l'ajustement des paramètres de la machine ne résout pas le problème, le problème peut être avec le moule lui-même. Ces solutions nécessitent d'arrêter la machine et de modifier physiquement l'outil. Bien que plus coûteux, ils fournissent une solution à long terme.

-

Réglage des portes et des coureurs: La taille et la conception de la porte et des coureurs sont essentielles pour un flux approprié. S'ils sont trop petits, ils peuvent restreindre l'écoulement de plastique. L'agrandissement de la porte ou l'élargissement des coureurs permettra à plus de matériau de s'écouler dans la cavité avec moins de résistance. Pour les moules multi-cavité, équilibrer les coureurs est également essentiel pour garantir que chaque cavité se remplit uniformément.

-

Amélioration de la ventilation: L'air piégé dans le moule peut agir comme un coussin, empêchant le plastique de remplir la cavité. Le nettoyage des évents existants est une première étape simple. Si le problème persiste, un fabricant de moisissures peut avoir besoin d'ajouter des évents supplémentaires au moule aux points où le tir court se produit. Dans certains cas, un système de ventilation à l'aspirateur Peut être installé pour retirer activement l'air du moule.

-

Améliorations du système de chauffage: Pour les moules complexes ou les pièces à parois épaisses, un Système de coureurs chaud peut être utilisé. Contrairement aux coureurs froids, les coureurs chauds maintiennent le plastique fondu jusqu'à la porte, éliminant la nécessité de réchauffer et d'assurer une température plus cohérente et un débit plus facile.

3. Sélection des matériaux

Parfois, la solution la plus simple consiste à changer de matériau ou à s'assurer que celle actuelle est préparée correctement.

-

Choisir la bonne note de matériau: Dans un seul type de plastique, il existe différentes grades avec des propriétés d'écoulement variables. Si vous utilisez un matériau à faible débit de fusion (MFR), envisagez de passer à une note MFR plus élevée, qui est conçue pour s'écouler plus facilement.

-

Techniques de séchage des matériaux: De nombreux plastiques hygroscopiques (comme le nylon, l'ABS et le polycarbonate) absorbent l'humidité de l'air. Lorsqu'il est moulé, cette humidité se transforme en vapeur, ce qui peut entraver le débit plastique et provoquer des plans courts. Assurez-vous toujours que votre matériau est correctement séché dans un air chaud ou un séchoir dessicant avant le traitement.

Empêcher de plans courts

La meilleure façon de faire face à un court coup est d'empêcher que cela se produise en premier lieu. Les mesures proactives dans les phases de conception et de maintenance peuvent économiser beaucoup de temps et d'argent sur la ligne.

-

Conception pour la fabrication (DFM) Principes: Il s'agit d'une première étape cruciale. DFM implique la conception d'une partie avec le processus de fabrication à l'esprit. En ce qui concerne le moulage par injection, cela signifie:

-

Épaisseur de paroi uniforme: Évitez les changements spectaculaires de l'épaisseur de la paroi. Cela garantit que le plastique coule et refroidit à un rythme cohérent, empêchant les tirs courts en sections minces.

-

Conception appropriée des côtes et des boss: Assurez-vous que les côtes levées, les boss et autres fonctionnalités sont conçus avec des angles et des filets de tirage appropriés pour faciliter un débit plastique facile et empêcher les pièges à air.

-

Minimiser la longueur du débit: Concevez la pièce afin que le plastique n'aient pas à parcourir une distance excessivement longue de la porte, ce qui réduit le risque de refroidissement prématuré.

-

-

Entretien régulier de la machine: Une machine bien entretenue est une machine fiable. La vérification et l'entretien régulièrement de votre machine de moulage par injection peuvent empêcher de nombreux problèmes qui entraînent des plans courts.

-

Nettoyer les buses et barils: Assurez-vous qu'il n'y a pas de blocages ou d'accumulations de plastique solidifié qui pourraient restreindre le flux de matériaux.

-

Vérifiez les bandes de chauffage et les thermocouples: Vérifiez que tous les éléments de chauffage fonctionnent correctement pour vous assurer que le plastique fonde uniformément et atteint la température souhaitée.

-

-

Manipulation des matériaux meilleures pratiques: Le stockage et la préparation appropriés des matériaux sont essentiels.

-

Séchage correct: Toujours sécher les matériaux hygroscopiques recommandés par le fournisseur. Il s'agit peut-être de l'étape préventive la plus importante pour ces matériaux.

-

Stockage approprié: Stockez les résines dans des environnements scellés et contrôlés par le climat pour prévenir l'absorption et la contamination de l'humidité.

-

Études de cas

Des exemples du monde réel illustrent comment les principes de dépannage des plans courts s'appliquent dans la pratique. Ces études de cas mettent en évidence l'importance du diagnostic systématique.

-

Étude de cas 1: le boîtier électronique à parois minces

-

Problème: Un fabricant produisait un boîtier à parois minces pour un appareil électronique grand public. Les pièces sont toujours sorties avec un court coup dans un coin le plus éloigné de la porte.

-

Diagnostic: Les premières tentatives pour augmenter la pression et la vitesse ont échoué, provoquant un flash (excès de plastique) sur d'autres parties du moule. Une analyse détaillée a montré que le plastique refroidissait trop rapidement lorsqu'il traversait la section mince.

-

Solution: L'équipe a déterminé que le faire fondre était trop bas pour la géométrie mince de la pièce. Ils ont augmenté la température du canon et de la buse de 20 ° F, ce qui a abaissé la viscosité du plastique juste assez pour lui permettre de remplir toute la cavité sans nécessiter une pression excessive. Les pièces ont ensuite été produites sans défauts.

-

-

Étude de cas 2: le moule à capuchon multi-cavité

-

Problème: Un moule avec quatre cavités identiques produisait des plans courts dans une ou deux cavités tandis que les autres se remplissaient parfaitement.

-

Diagnostic: Étant donné que les plans courts étaient localisés dans des cavités spécifiques, le problème n'était pas lié aux paramètres ou au matériau de la machine. C'était un Problème de conception de moisissure . Une inspection visuelle des coureurs a révélé que le coureur conduisant aux cavités de short-shot était légèrement plus long et plus mince que les autres, provoquant un déséquilibre .

-

Solution: Le moule a été envoyé dans un atelier d'outils où les coureurs ont été réapprovisionnés pour être de longueur et de diamètre uniformes. Ce Équilibré le système des coureurs , garantissant que le plastique coulait avec une pression égale aux quatre cavités, éliminant les plans courts.

-

Techniques avancées

Pour la production à haut volume ou des pièces complexes, une approche plus scientifique pour diagnostiquer et prévenir les prises de vue peut économiser d'immenses quantités de temps et d'argent.

-

Analyse du flux de moisissure: Avant même un moule, Analyse du flux de moisissure (MFA) Le logiciel peut simuler le processus de moulage par injection. Il prédit comment le plastique fondu remplira une cavité, identifiant les zones potentielles comme les plans courts, les pièges à air et les lignes de soudure. En utilisant le MFA, les ingénieurs peuvent optimiser Emplacements de la porte , Systèmes de coureurs et partie épaisseur de la paroi pour éviter les défauts avant que tout acier ne soit coupé.

-

Capteurs et systèmes de surveillance: Les machines de moulage par injection modernes peuvent être équipées de capteurs qui fournissent des données en temps réel sur la pression, la température et la vitesse. Capteurs de pression en moule sont particulièrement utiles; Ils mesurent la pression à l'intérieur de la cavité et peuvent détecter un coup court dans une fraction de seconde, permettant à la machine d'être arrêtée automatiquement. Ce niveau de surveillance permet aux opérateurs de faire des ajustements précis et basés sur les données et assure une qualité de partie cohérente.

Conclusion

A petit coup est plus qu'un simple défaut visible; C'est un signal clair que quelque chose dans le processus de moulage par injection, la machine ou la conception de moisissure est hors de synchronisation. Bien qu'ils soient une frustration commune dans la fabrication, ils sont également un problème résoluble. En diagnostiquer systématiquement la cause profonde - qu'il s'agisse d'un problème avec le matériau, les paramètres de la machine ou le moule lui-même - vous pouvez implémenter des solutions efficaces et récupérer la production sur la bonne voie.

La clé du succès à long terme réside cependant dans prévention . En embrassant des principes comme Conception pour la fabrication (DFM) Et la mise en œuvre de la maintenance régulière et de la manipulation appropriée des matériaux, vous pouvez minimiser le risque de plans courts avant même qu'ils ne se produisent. Et pour des projets complexes ou à volume élevé, des outils avancés comme Analyse du flux de moisissure Et les capteurs en moule offrent un moyen puissant d'assurer la qualité et l'efficacité dès le début. En fin de compte, la compréhension et la lutte contre les plans courts ne consiste pas seulement à réparer un défaut, mais à optimiser l'ensemble de votre opération de moulage par injection pour des résultats cohérents et de haute qualité.