Warpage est l'un des défauts de qualité les plus courants de moulage par injection , issu de facteurs complexes tels que les propriétés des matériaux, la conception de moisissures, les paramètres de processus et le post-traitement.

1. Optimisation du paramètre de processus

Contrôle de la température

Température uniforme du moule: les disparités de température entre les moitiés de moisissure peuvent provoquer un refroidissement inégal et une contrainte résiduelle. Utilisez des capteurs de température pour surveiller et maintenir une différence de température dans ± 3 ° C.

Réglage de la température de fusion: la température excessive de fusion augmente l'expansion thermique. Réglez les températures de fonte en fonction de la température de transition du verre du matériau (TG). Par exemple, les ABS PC doivent être traités à 240–280 ° C.

Réglage de la pression et du synchronisation

Optimisation de la pression de maintien: la pression de maintien a un impact significatif sur le rétrécissement. Pour les matériaux PP, la pression de maintien représente environ 40% du warpage. Utilisez une stratégie de maintien en deux étapes: une pression initiale élevée pour compenser le retrait, suivie d'une basse pression pour minimiser le stress résiduel.

Temps de refroidissement prolongé: Un refroidissement insuffisant entraîne un retrait post-déception. Déterminez les temps de refroidissement critiques expérimentalement et ajoutez un tampon de 10 à 15%.

Vitesse d'injection et équilibre de débit

Contrôle de l'injection segmenté: l'injection à grande vitesse réduit le refroidissement prématuré mais nécessite un équilibre de débit pour éviter le warpage. Utilisez l'analyse du flux de moisissure (par exemple, Moldflow) pour simuler et optimiser les courbes de vitesse d'injection.

Puits de débordement: ajoutez des puits de débordement aux points d'extrémité de débit pour équilibrer la pression de remplissage et réduire le warpage induit par le débit.

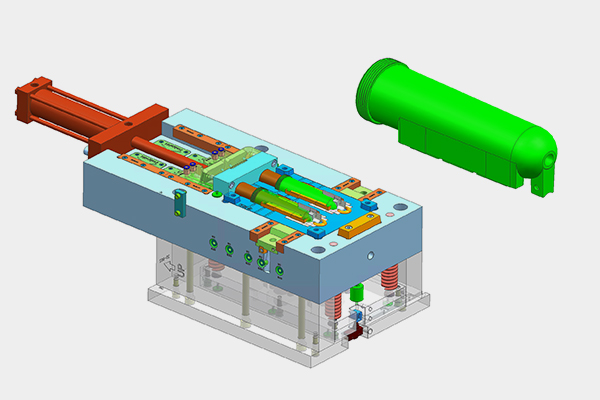

2. Améliorations de la conception de moisissures

Optimisation du système de déclenchement

Positionnement de la porte: Placez les portes à une extrémité de la pièce pour réduire les effets de «flux de fontaines» (par exemple, Warpage en forme de U). Pour les pièces symétriques, utilisez une déclenchement équilibré en plusieurs points.

Dimensionnement du coureur: augmenter les sections du coureur pour réduire la résistance à l'écoulement, en particulier pour les matériaux à haute viscosité (par exemple, PA GF). Le diamètre principal du coureur doit dépasser 1,5 fois l'épaisseur maximale de la paroi de la partie.

Innovations du système de refroidissement

Canaux de refroidissement conformes: utilisez des canaux conformes imprimés en 3D pour réaliser un refroidissement uniforme dans les géométries complexes, en réduisant les différences de température de> 50%.

Contrôle dynamique de la température des moisissures: mettant en œuvre les modules de chauffage / refroidissement localisés pour ajuster la température des moisissures dynamiquement (par exemple, le chauffage rapide dans les zones à parois minces pour réduire la contrainte de cisaillement).

Amélioration de la rigidité structurelle

Matériaux de moule à haute résistance: utilisez des aciers alliés (par exemple, H13, S136) et augmentez l'épaisseur de la paroi du moule (≥50 mm) pour résister à la déformation élastique sous haute pression.

Structures de support renforcées: ajoutez des côtes ou des piliers de support dans des zones critiques (par exemple, des lignes de séparation, des curseurs), en améliorant la rigidité de 30 à 50%.

3. Sélection et modification des matériaux

Matériaux à faible essai

Matériaux renforcés: les additifs en fibre de verre (GF) ou en fibre de carbone (CF) réduisent le retrait. Par exemple, PA6 30% GF présente un retrait longitudinal de 0,3 à 0,5%.

Mélanges de polymère: Mélanges comme PP / EPDM ou ABS / PC Balance Balance Anisotrope Retrait, réduisant le warpage de 20 à 40%.

Matériaux bio-basés et recyclés

Plastiques bio-basés: PLA ou PHA présente 10 à 15% de retrait inférieur à celui des matériaux conventionnels, adaptés aux applications à faible stress comme l'emballage alimentaire.

Prétraitement du matériau recyclé: ajustez la cristallinité et le PET recyclé à sec (humidité ≤0,02%) pour atténuer l'instabilité dimensionnelle induite par la dégradation.

4. Technologies de processus avancées

Optimisation dirigée par l'IA

Algorithmes d'apprentissage automatique: utilisez des algorithmes génétiques pour l'optimisation multi-objectifs de la pression de maintien et du temps de refroidissement, améliorant l'efficacité par 5x sur les méthodes d'essai et d'erreur.

Visualisation de la contrainte: appliquez la photoélasticité ou la corrélation numérique de l'image (DIC) pour cartographier la contrainte résiduelle et les ajustements de processus de guidage.

Techniques de température de moisissure variable

Moulage rapide du cycle de chaleur (RHCM): augmenter la température du moule au-dessus de TG (par exemple, 120 ° C) pendant le remplissage, puis refroidir rapidement à 50 ° C après l'entraînement pour éliminer les traces d'écoulement et le warpage.

Contrôle de la température localisé: chauffer sélectivement les sections épaisses pour compenser les différences de retrait.

5. Post-traitement et inspection

Correction post-moulage

Recuit thermique: les pièces chauffantes à 80–100 ° C pendant 2 à 4 heures pour soulager le stress résiduel, réduisant le warpage de 30 à 50%.

Redressant mécanique: appliquez les charges inversées (par exemple, les luminaires) aux pièces déformées, adaptées aux matériaux à faible TG comme PE et PP.

Surveillance et commentaires en temps réel

Détection de warpage en ligne: Utilisez des systèmes de balayage laser ou optiques pour mesurer le warpage et comparer avec les prévisions CAE pour le contrôle en boucle fermée.

Contrôle du processus SPC: Appliquez Six Sigma (DMAIC) pour suivre les taux de défaut, intégrant le warpage dans les points de contrôle critiques (CPS) pour limiter les défauts à ≤3%.

6. Études de cas

Cas 1: Pied de partie de partie en forme de support en U

Problème: Warpage de 1,2 mm aux extrémités non pris en charge en raison de la structure ouverte.

Solutions:

Porte déplacée du centre à une pression de maintien à deux étages (80 MPa initiale, diminuant de 5MPa / s).

Ajout des canaux de refroidissement conformes, réduisant la différence de température de 15 ° C à 5 ° C.

Couché à PA66 30% GF, réduisant le retrait de 1,2% à 0,4%.

Résultat: Warpage réduit à 0,3 mm (dans une tolérance à ± 0,5 mm).

Case 2: Couverture arrière du smartphone Warpage à paroi mince

Problème: Warpage de 0,5 mm en couverture ABS PC de 0,8 mm d'épaisseur en raison de plans courts.

Solutions:

Disposition optimisée des côtes via l'analyse du débit de moisissure, améliorant l'équilibre du débit de 90%.

Température dynamique de la moisissure appliquée (110 ° C pendant le remplissage, 60 ° C pendant le refroidissement).

Paramètres ajustés: le temps de remplissage réduit de 1,2 s à 0,8 s, la pression de maintien réglée à 60 MPa.

Résultat: Warpage réduit à 0,1 mm, le rendement est passé de 75% à 95%.

Résumé

La résolution de warpage de moulage par injection nécessite une approche holistique "matériau-process-inspection":

Matériel: Priorisez les matériaux à faible et à haute rigidité avec des mélanges ou des renforts.

Processus: Optimiser les paramètres utilisant l'IA et les températures de moule variables pour minimiser la contrainte résiduelle.

Moule: Mettez en œuvre le refroidissement conforme et la déclenchement équilibré tout en améliorant la rigidité structurelle.

Inspection: Adopter la surveillance en temps réel et le contrôle des processus statistiques pour l'atténuation rapide des défauts.

En synergie ces stratégies, les fabricants peuvent systématiquement aborder la chaîne, améliorer la précision et répondre aux exigences strictes dans l'automobile, l'électronique et d'autres industries à grande valeur.