Pour réaliser la production de produits avec des effets mouchetés dans le moulage par injection, il est nécessaire d'appliquer de manière approfondie la sélection des matériaux, l'optimisation des paramètres du processus, la conception des moisissures et la technologie de post-traitement.

一: sélection de matériaux et d'additifs

1. Pigments et maîtrises mouchetés spéciaux

Masterbatches et agents de taches: utilisez des maîtres contenant des agents de taches (tels que des poudres métalliques et des pigments nacrés). Par exemple, les revêtements en poudre mouchetés en métal sont composés de résines, d'agents mouchetés et de poudres en aluminium. La taille et la densité des taches peuvent être contrôlées en ajustant la quantité d'agents de taches. Les maîtres de carbone noir peuvent fournir une base sombre et mélanger avec des résines de couleur claire pour former des taches contrastées.

Matériaux naturels modifiés: comme les matériaux modifiés au café, après avoir ajouté des particules de café au polymère, les taches brun foncé peuvent être formées naturellement, tout en libérant un léger arôme de café, qui convient aux produits d'emballage respectueux de l'environnement.

Contrôle de la dispersion: Réduisez délibérément l'uniformité de la dispersion des pigments et formez des taches aléatoires par un faible mélange de cisaillement ou en utilisant des maîtres avec une mauvaise dispersion.

2. Mélange de matériaux multi-composants

Moulage par injection en deux couleurs / multicolores: grâce à la technologie d'injection multicolore (similaire à la pigmentation cornéenne de la couche multicolore), différentes couleurs de fusion sont injectées dans la cavité du moule en stades pour former un effet marbre. Une machine de moulage par injection multi-composants est nécessaire et la séquence d'injection est optimisée.

Mélange de résine incompatible: par exemple, PC / ABS est mélangé avec une petite quantité de polymères incompatibles (tels que PE), et une structure de taches séparée par microphase est formée par des différences d'écoulement de fusion.

Mélanger des particules de résine de différentes couleurs

Faits saillants: simples et faciles, à faible coût, adaptés à un petit lot ou à une production expérimentale.

Points à optimiser:

Compatibilité des matériaux: Il est nécessaire de s'assurer que les particules de résine mixte sont du même substrat (telles que PP ou ABS), sinon il peut provoquer des problèmes de stratification ou de résistance en raison de différences de température / viscosité de la fusion.

Coordination de processus: Il est nécessaire de combiner une injection de plastification à basse température à basse vitesse (comme la réduction de la température de fusion de 10-20 ℃ et la vitesse d'injection à 20-30 mm / s), et de réduire la force de cisaillement pour éviter une dispersion excessive du pigment pour former des taches au lieu d'un mélange uniforme.

Taille des particules: Il est recommandé d'utiliser des particules avec de grandes différences de taille des particules (comme un mélange de 1 mm et 3 mm) pour former une agrégation naturelle en utilisant la différence de vitesse de fusion.

Utilisez MasterBatch ou Color MasterBatch

Faits saillants: forte contrôlabilité, adaptée à la production à grande échelle.

Points à optimiser:

Contrôle de la dispersion: Si un effet spot est nécessaire, il est nécessaire de réduire délibérément l'uniformité de la dispersion (comme le passage à une vis de cisaillement faible, la réduction de la pression de dos ou l'utilisation d'un Masterbatch avec une mauvaise dispersion).

Gradient de concentration: une stratégie "alimentation de famine" peut être adoptée (comme la réduction de la quantité de MasterBatch ajoutée de 3% à 1,5%) pour former des taches en utilisant des différences de concentration locales.

Co-injection / moulure multi-composants

Faits saillants: contrôlabilité élevée du motif, adapté aux conceptions complexes.

Points à optimiser:

Du moment d'injection: injectez d'abord le matériau de base, retardez 0,5 à 1 seconde avant d'injecter le matériau au comptant et former une pénétration naturelle par la perturbation du front de fonte.

Conception de moisissure: reportez-vous à la disposition asymétrique de plusieurs portes que j'ai mentionnées, et utilisez des turbulences pour améliorer le caractère aléatoire des taches (comme une combinaison de portes de ventilateur des portes d'étoile).

Décoration en trou (IMD / IML)

Faits saillants: précision de surface élevée, adaptée au logo ou à la décoration locale.

Limites: les taches existent uniquement à la surface (environ 0,1-0,3 mm). Si un effet spot qui pénètre dans l'épaisseur est nécessaire, d'autres méthodes doivent être combinées.

二. Optimisation du paramètre de processus

1. Vaxe d'injection et contrôle de pression

Injection à basse vitesse: Réduisez la vitesse d'injection de sorte que le pigment ou le remplissage se rassemble dans la fusion en raison de la force de cisaillement insuffisante, formant des taches locales. Convient pour la combinaison de taches sombres de base de couleur claire.

Injection à vitesse variable: Utilisez une courbe d'injection segmentée, avec une basse vitesse initiale pour éviter un cisaillement excessif et une dispersion du pigment, et une garniture à grande vitesse au stade ultérieur pour réduire le retrait.

2. Paramètres de température et de plastification

Température de fusion: Réduisez de manière appropriée la température de fusion (comme PC / ABS de 280 ℃ à 260 ℃), augmenter la viscosité de la fonte et réduire la diffusion des pigments.

Pression de back de vis: augmentation de la pression du dos (comme de 5 MPa à 8 MPa) peut améliorer l'uniformité de la plastification, mais si un effet ponctuel est nécessaire, la pression du dos peut être réduite pour conserver l'agrégation des pigments.

3. Contrôle de la température du moule

Conception du gradient de température du moule: La différence de température est formée par le chauffage local (comme près de la porte) et le refroidissement (loin de la zone de la porte), entraînant différentes vitesses de solidification de fusion et produisant des modèles brillants.

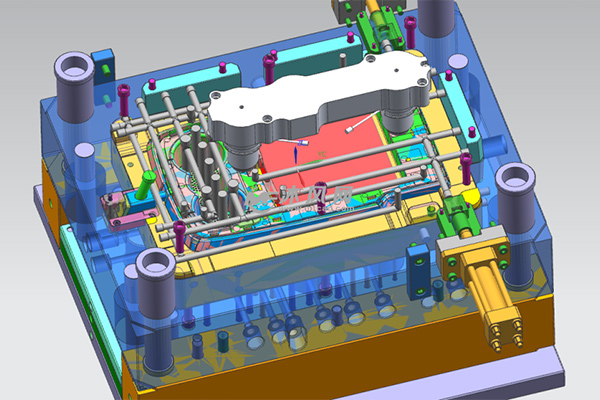

三. Optimisation de la conception de moisissure

1. Conception de porte et de coureur

Élargir le diamètre de la porte: réduire la chaleur de cisaillement pendant l'injection à grande vitesse et éviter une dispersion excessive de pigments. Par exemple, augmentez le diamètre de la porte de 1,5 mm à 2,5 mm.

Arrondi de la transition du coureur: La zone de transition de la porte à la cavité du moule est arrondie pour ralentir le débit de fusion et favoriser l'agrégation des pigments.

Disposition multi-gats: La conception de la porte asymétrique est utilisée pour guider la fusion pour former des turbulences et améliorer le mélange inégal de différentes couleurs ou charges.

2. Traitement de surface de la cavité

Gravure de texture: Processez des micro-rainures ou des zones rugueuses (RA 1,6-3,2 μm) sur la surface du moule pour provoquer la rétention locale de la fusion lorsqu'elle en contactait la paroi du moule, produisant un effet mat ou tacheté.

Revêtement local: le nitrure de chrome ou de titane est plaqué dans des zones spécifiques pour modifier la vitesse de refroidissement des modèles de fusion et de forme avec un brillant contrasté.

四. Processus de post-traitement

1. Papez en surface et revêtement

Pulvérisation de la peinture au comptant: pulvérisation d'un revêtement contenant des particules métalliques ou des pigments nacrés à la surface du produit pour former des taches artificielles par masquage ou attachement local (référence de peinture sur taches métalliques).

Gravure électrochimique: utilisez la technologie de masquage pour gravir localement la surface du produit pour générer des taches mates ou concaves (similaire à

Logique de traitement d'image).

2. Bougosage chaud et gravure laser

Texture de gaufrage à chaud: Appuyez sur un moule avec un motif spot sur la surface du produit pour former une texture concave et convexe par chauffage local (conception de cavité du moule de référence).

Marquage du laser: utilisez des taches au niveau des micron au laser pour ablater à la surface, adaptées aux modèles de haute précision (technologie laser fémtoseconde).

五. Contrôle de qualité et d'effet

1. Analyse de simulation

Logiciel d'analyse du flux de moisissure (tel que MoldEx3D): prédire la distribution des contraintes de von Mises, optimiser la position de la porte et les paramètres d'injection, et assurer l'uniformité et l'esthétique de la distribution ponctuelle.

Test de dispersion: Observez l'état de dispersion du pigment au microscope et ajustez le processus de mélange.

2. Vérification expérimentale

DOE (conception expérimentale): utilisez la méthode Taguchi ou la conception factorielle complète pour filtrer les paramètres clés qui affectent l'effet spot (tel que la vitesse d'injection, la température de fusion, la concentration de pigment).

Essai de moisissure rapide: vérifiez l'effet spot par petit essai de moisissure par lots pour éviter les coûts d'ajustement excessifs pendant la production de masse.

六. Problèmes et solutions courantes

Distribution des points inégaux

Raison: Mauvaise dispersion des pigments ou fluctuations des paramètres d'injection.

Contre-mesure: améliorez la capacité de mélange de la vis ou utilisez une vis de cisaillement élevée (technologie de vis ondulée à double fil).

La taille du spot est trop grande

Raison: La concentration de pigment est trop élevée ou la température de fusion est trop basse.

Contre-mesure: réduire la quantité de pigment ajoutée (comme de 5% à 2%) et augmenter la température de fusion de 10-20 ℃.

Le brillant de surface est incohérent

Raison: gradient de température déraisonnable du moule.

Contre-mesure: optimiser le contrôle de la température du moule pour garantir que la différence de température entre chaque zone est ≤ 5 ℃ .