I. Définition et manifestations des marques de stress

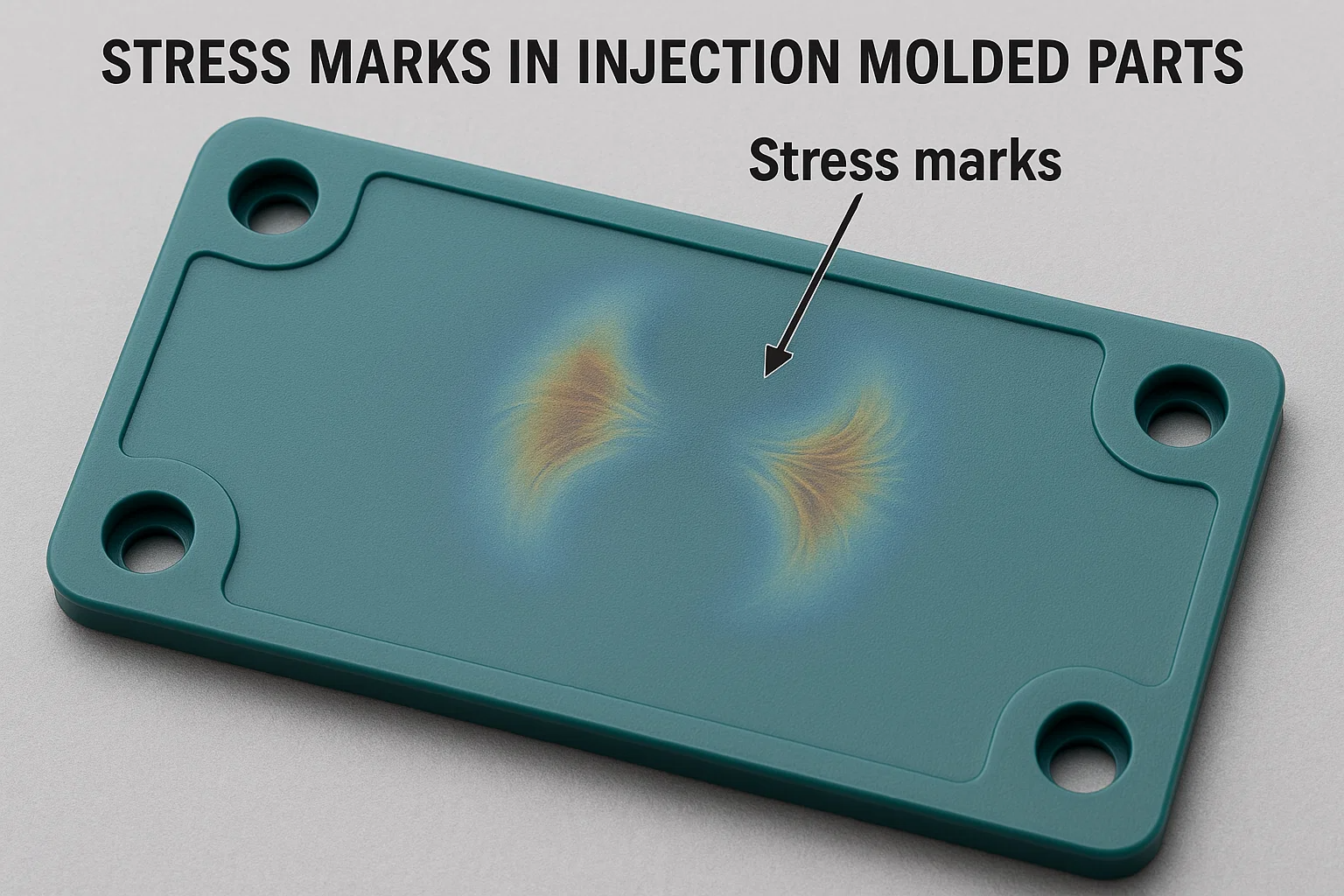

Les marques de contrainte dans les pièces moulées par injection sont des défauts de surface causés par une concentration de contrainte localisée, apparaissant sous forme de texture brillante ou inégale. Les emplacements communs comprennent:

- Écarts visuels : Plus visible sur les parties de couleur foncée, ressemblant à des "lignes fantômes" ou à l'ombrage inégal.

- Caractéristiques de position : Se produisent souvent près des extrémités d'écoulement, des lignes de soudure et des zones avec refroidissement inégal.

Ii Analyse des causes profondes

1. Défauts de conception de moisissure

- Design de porte inapproprié : Les petites portes ou le mauvais placement entraînent des taux de cisaillement élevés et des gradients de température.

- Changements brusques de l'épaisseur de la paroi : Les variations d'épaisseur dépassant 30% provoquent un retrait inégal (par exemple, les zones à parois minces restreignent la contraction, générant un stress de traction).

- Ventilation inadéquate : Les pièges à gaz aux lignes de séparation ou les extrémités d'écoulement créent une surchauffe localisée et des turbulences d'écoulement.

- Coins pointus et conception des côtes : Une résistance à l'écoulement élevé à des angles tranchants; les côtes épaisses que 40% à 60% de l'épaisseur principale de la paroi perturbent l'uniformité de refroidissement.

2. Problèmes de paramètres de traitement

- Vitesse / pression d'injection excessive : La contrainte de cisaillement élevée et l'orientation moléculaire augmentent le stress résiduel.

- Mauvaise gestion de la température : Une température à faible teneur en fusion ou un refroidissement inégal des moisissures (par exemple, des canaux de refroidissement mal conçus) amplifie les différences de rétrécissement.

- Pression d'emballage insuffisante : Le temps d'emballage court ou basse pression ne compense pas le retrait, provoquant des marques d'évier et des marques de contrainte en sections épaisses.

3. Caractéristiques matérielles

- Indice de flux de fusion élevé (MFI) : Les matériaux excessivement fluides favorisent l'orientation moléculaire et le retrait inégal.

- Effets de cristallinité : Les matériaux cristallins (par exemple, PP, PA) sont sensibles aux taux de refroidissement; Les zones de mur épais développent des disparités cristallines.

- Ségrégation additive : Les charges comme les fibres de verre s'accumulent aux extrémités de l'écoulement, affaiblissant le collage interfacial.

4. Limites de conception de produits

- Épaisseur de paroi non uniforme : Les exemples incluent les couvercles de dos d'ordinateur portable avec des variations d'épaisseur de 40% à 60%.

- Mauvais placement de la ligne de soudure : Les marques de contrainte se forment lorsque les lignes de soudure coïncident avec les surfaces cosmétiques.

Iii. Solutions complètes

1. Optimisation de la conception de moisissure

- Modifications de la porte : Agrandir les portes (par exemple, 1,5 mm → 2,0 mm); Adoptez des portes de ventilateur ou de chevauchement pour réduire le cisaillement.

- Transitions d'épaisseur progressive : Ajouter des rayons (≥ 0,5 × épaisseur de paroi) à des changements brusques; Les études de cas montrent une réduction de la marque de stress à 80%.

- Ventilation améliorée : Ajouter des emplacements de ventilation (0,02-0,04 mm de profondeur) aux extrémités de l'écoulement; Utilisez des évents en acier poreux ou insérer.

- Refroidissement conforme : Mettez en œuvre des canaux de refroidissement conformes pour limiter la variation de la température à ± 5 ° C.

2. Ajustements de processus

- Contrôle de la température : Augmenter la température de la fusion de 10-20 ° C (par exemple, PA66: 270 ° C → 290 ° C) et la température du moule de 20-30 ° C (par exemple, ABS: 60 ° C → 80 ° C).

- Injection à plusieurs étapes : Commencez avec une basse vitesse (30% -50% max) pour le remplissage initial, puis passer à une vitesse élevée; Réglez la pression d'emballage à une pression d'injection de 70% à 90%.

- Temps d'emballage prolongé : Passez de 2s à 4s pour atténuer le retrait et le stress résiduel.

3. Modifications matérielles

- Matériaux à faible essai : Ajouter 30% de talc au PP, réduisant le retrait de 1,8% à 0,8%.

- Additifs de flux : 0,1% -0,5% des lubrifiants à base de silicone réduisent la viscosité de la fusion de 10% -20%.

- Compatibilité des fibres : Traitez les fibres de verre avec des agents de couplage pour minimiser le stress interfacial.

4. Post-traitement et test

- Recuit : Les pièces PC recuits à 120 ° C pendant 2 heures éliminent 60% à 80% de contrainte interne.

- Détection des contraintes : Utilisez une immersion polarisée de lumière ou de solvant (par exemple, ABS dans l'acide acétique glaciaire pendant 2 minutes) pour l'analyse qualitative.

Iv. Études de cas

Cas 1: Marques de stress du stock de pistolet jouet

- Problème : La pièce GF à 10% a montré des marques de contrainte sur les côtes (différence d'épaisseur à 50%).

- Réparer : Réduire l'épaisseur des côtes à 40% de la paroi principale; ajouter des rayons; Pression d'emballage inférieure (80MPA → 60MPA); Soulever la température du moule (60 ° C → 80 ° C).

- Résultat : Élimination à 100%; Le rendement est passé de 70% à 95%.

Cas 2: Marques de stress de la couverture de l'ordinateur portable

- Problème : La pièce PC ABS avait des marques de stress en raison de la non-concordance murale de 0,9 mm / 1,5 mm.

- Réparer : Porte de repositionnement pour remplir d'abord les zones épaisses; augmenter la température du moule (90 ° C → 110 ° C); Étendre l'emballage à 6s.

- Résultat : Réduction de 90%; Taux de réussite cosmétique à 98%.

V. Résumé

L'atténuation de la marque de contrainte nécessite une optimisation multidisciplinaire:

- Conception préventive : Limiter la variation de l'épaisseur de la paroi (≤ 20%); Utilisez des rayons et des coureurs équilibrés.

- Traitement de précision : Contrôle de température / pression du gradient avec un emballage adéquat.

- Sélection des matériaux : Hiérarchiser les matériaux à faible éteinte et à haut débit; Utilisez des modificateurs au besoin.

Les améliorations systématiques améliorent l'esthétique, les performances mécaniques et la rentabilité.