Introduction à l'insertion de surmoule

Dans le vaste paysage de la fabrication moderne, la capacité d'intégrer divers matériaux dans un seul composant haute performance est un avantage essentiel. Les méthodes d'assemblage traditionnelles impliquent souvent plusieurs étapes, attaches et adhésifs, entraînant une complexité accrue, des coûts plus élevés et des points de défaillance potentiels. C'est là que l'insert surmolding apparaît comme une solution transformatrice, offrant un chemin rationalisé et efficace pour créer des parties sophistiquées et multi-matériaux.

Que vous soyez un ingénieur concevant la prochaine génération de dispositifs médicaux, un concepteur automobile à la recherche d'esthétique et de fonctionnalités améliorées, ou d'un développeur de produits visant une plus grande durabilité dans les biens de consommation, la compréhension de l'insertion est primordiale.

Qu'est-ce que l'insert surmoule?

À la base, insérer une surmoule est un processus de moulage par injection spécialisé où un composant pré-formé, connu sous le nom d'un "insert", est placé dans une cavité de moule, puis un matériau thermoplastique ou thermosète fondu est injecté, autour ou à travers elle. L'insert devient une partie intégrante du produit moulé final, créant une seule unité cohésive avec des propriétés ou des fonctionnalités améliorées.

Considérez-le comme incorporer un matériau dans un autre pour obtenir un effet synergique. L'insert, souvent fait de métal, d'un composant en plastique, en céramique ou même électronique différent, fournit des caractéristiques spécifiques comme la résistance, la conductivité électrique ou la sensation tactile, tandis que le matériau surmoudé offre généralement des propriétés telles que l'ergonomie, les capacités d'étanchéité, l'isolation ou l'esthétique. Le résultat est un composant hybride qui exploite les meilleurs attributs des deux matériaux, dépassant souvent ce qui pourrait être réalisé avec l'un ou l'autre matériel seul.

Avantages de l'insertion de surmoule

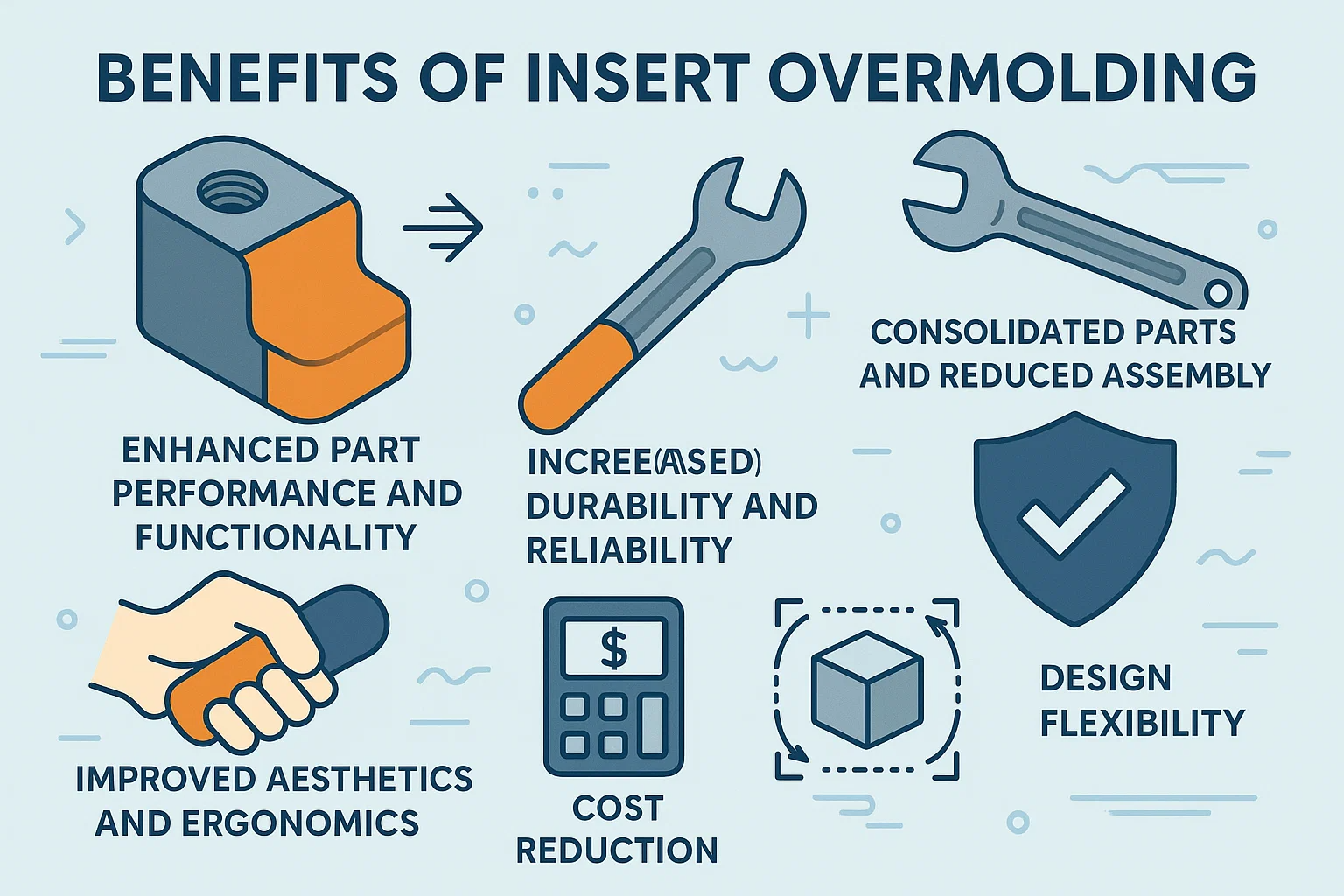

L'adoption stratégique de l'insertion surmolding offre une multitude d'avantages convaincants qui stimulent son utilisation généralisée dans diverses industries:

Performances et fonctionnalités de pièce améliorées: En combinant des matériaux avec des propriétés distinctes (par exemple, du métal rigide pour la résistance, du plastique souple pour l'adhérence), le surmoulement permet de créer des pièces avec des caractéristiques mécaniques, électriques, thermiques ou esthétiques supérieures.

Pièces consolidées et assemblage réduit: La surmouleur élimine le besoin d'étapes d'assemblage séparées, de fixations (vis, de rivets) ou d'adhésifs, rationalisant considérablement les processus de fabrication, réduisant les coûts de main-d'œuvre et minimisant l'inventaire.

Amélioration de l'esthétique et de l'ergonomie: Les mèches de touche douce peuvent fournir des poignées confortables, un amortissement des vibrations et des finitions attrayantes, améliorant l'expérience utilisateur et l'attrait des produits. Les combinaisons de couleurs sont également facilement réalisables.

Augmentation de la durabilité et de la fiabilité: La liaison intime entre l'insert et le matériau surmoulé se traduit souvent par une partie plus robuste et fiable, réduisant la probabilité de relâchement, de cliquetis ou d'usure prématurée par rapport aux composants assemblés.

Réduction des coûts: Bien que les coûts d'outillage initiaux puissent être plus élevés, les économies à long terme du temps d'assemblage réduit, moins de composantes à gérer et la baisse des taux de ferraille conduisent souvent à une efficacité générale des costumes importants.

Flexibilité de conception: Overmolding permet aux concepteurs de créer des géométries complexes et d'intégrer des caractéristiques qui seraient difficiles ou impossibles avec le moulage par un seul material ou l'assemblage traditionnel. Il permet la création de joints hermétiques, de circuits intégrés et de connexions mécaniques robustes.

Applications de l'insertion surmouchée

La polyvalence de l'insertion surmolding en a fait un processus indispensable dans pratiquement tous les secteurs de la fabrication moderne. Sa capacité à créer des composants multifonctionnels et hautes performances signifie que vous rencontrez des pièces surmouillées dans d'innombrables éléments de tous les jours. Bien que nous les explorerons plus en détail plus tard, certains exemples importants incluent:

Industrie automobile: Les boutons de décalage d'engrenages, les composants de garniture intérieure, les boîtiers de capteurs, les harnais de fil, les éléments du volant et de nombreuses applications sous le capot où les inserts métalliques nécessitent une couche de plastique protectrice ou isolante.

Dispositifs médicaux: Poignées d'instruments chirurgicaux, composants de l'équipement de diagnostic, connecteurs de tubes médicaux et dispositifs portables qui nécessitent des matériaux biocompatibles combinés à des structures rigides.

Produits de consommation: Poignées de brosse à dents électriques, poignées d'outils électriques, poignées d'ustensiles de cuisine, enclos de dispositifs électroniques (par exemple, télécommande, appareils de maison intelligente) et produits de soins personnels où une finition douce ou esthétique est souhaitée.

Composants industriels: Joints et joints, tractions, supports, boutons de commande, connecteurs électriques et composants nécessitant une isolation des vibrations ou une résistance chimique dans des environnements difficiles.

Le processus de surmouleur d'insertion

Comprendre les avantages théoriques de l'insertion surmoule est une chose; Comprendre les étapes pratiques impliquées en est une autre. Le processus, bien que conceptuellement simple, nécessite une précision, un équipement spécialisé et un examen attentif de plusieurs variables pour obtenir des résultats réussis et de haute qualité.

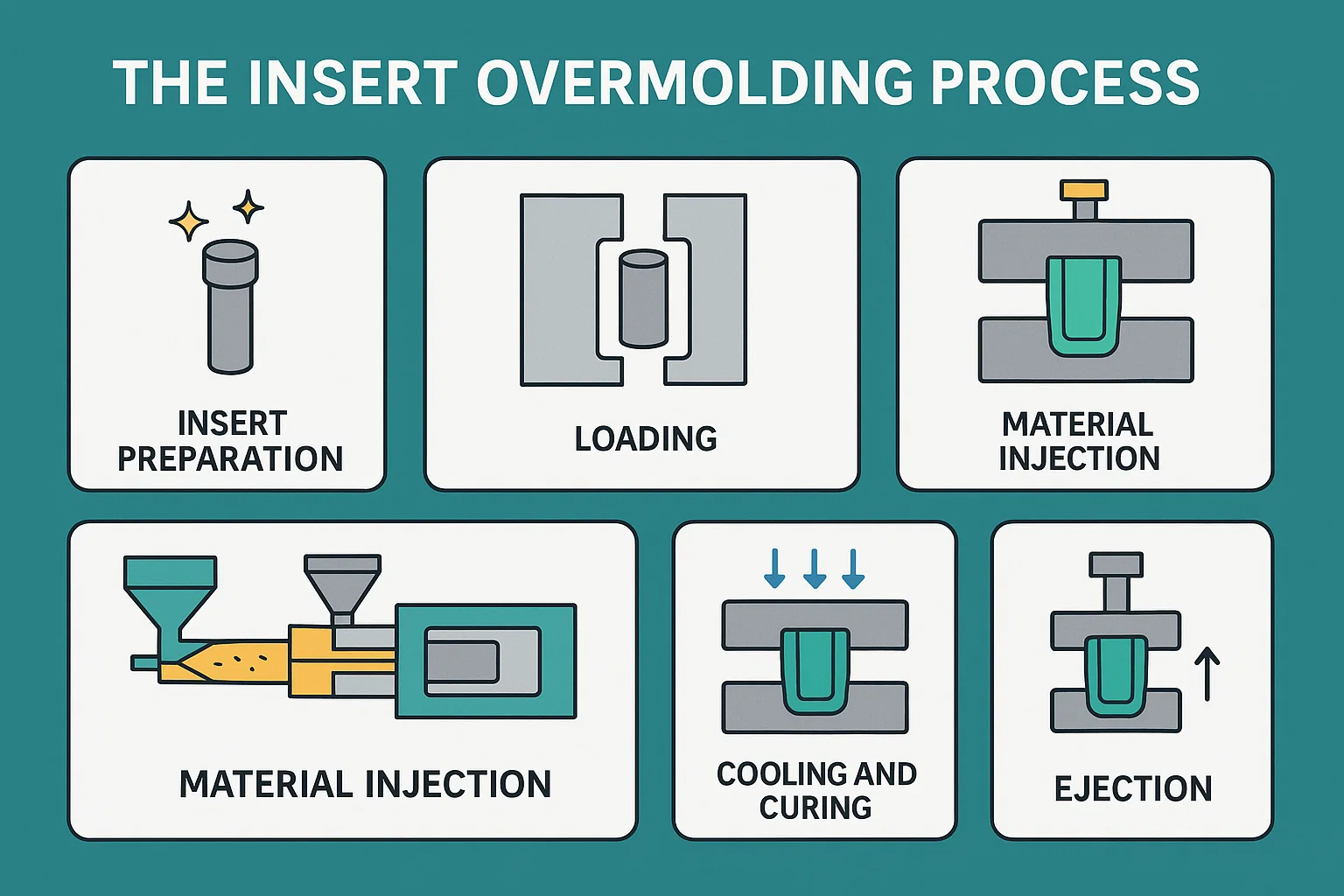

Guide étape par étape du processus de surmouleur

Bien que les variations existent basées sur la complexité des pièces et le volume de production, le processus de surmoulage de l'insertion du noyau suit généralement ces étapes clés:

Insérer la préparation:

Nettoyage: L'insert doit être méticuleusement nettoyé pour éliminer tous les contaminants (huiles, poussière, oxydes) qui pourraient entraver l'adhésion avec le matériau de surmoule. Cela peut impliquer le dégraissement, le nettoyage à ultrasons ou d'autres techniques de préparation de surface.

Prétraitement (facultatif mais recommandé): Selon la combinaison des matériaux et la résistance à la liaison souhaitée, la surface de l'insert peut subir un prétraitement. Cela peut inclure le traitement du plasma, le traitement des flammes, l'abrasion mécanique ou l'application d'un promoteur d'amorce / adhésif pour améliorer la liaison chimique ou mécanique.

Chargement: L'insert préparé est ensuite chargé avec précision dans la cavité du moule. Cela peut être fait manuellement par un opérateur, robotique pour une production à haut volume, ou via un système de pick-and-place automatisé. La cavité du moule est conçue avec des caractéristiques pour maintenir en toute sécurité l'insert en place pendant l'injection.

Fermeture des moisissures:

Une fois l'insert correctement positionné, le moule d'injection se ferme et se ferme sous une haute pression. Cela garantit que les moitiés de moisissure sont étroitement scellées, empêchant la fuite des matériaux et maintiennent des dimensions de partie.

Injection de matériau:

Le plastique en fusion (thermoplastique ou thermodoste) est injecté sous une haute pression dans la cavité du moule, circulant et encapsulant l'insert. Les paramètres d'injection (température, pression, vitesse) sont méticuleusement contrôlés pour assurer un remplissage complet, une liaison appropriée et une contrainte minimale sur l'insert. Le matériau s'écoule dans l'espace entre l'insert et les murs de la cavité du moule.

Refroidissement et durcissement:

Pour les thermoplastiques, le matériau fondu refroidit et se solidifie dans la cavité du moule. Le moule est souvent contrôlé par température pour faciliter le refroidissement uniforme et empêcher la déformation ou les contraintes internes.

Pour les thermodosgues, le matériau subit une réaction chimique (durcissement) dans la cavité chauffée de la moisissure, réticulation pour former une structure rigide et irréversible.

Éjection:

Une fois que la pièce surmouchée a suffisamment refroidi (ou durci dans le cas des thermodosets), le moule s'ouvre. Les épingles d'éjecteurs poussent généralement la partie finie hors de la cavité du moule. Il faut veiller à ce que la pièce soit éjectée sans dommage, surtout si l'insert lui-même est délicat.

Post-traitement (facultatif):

Selon les exigences de la pièce, un post-traitement mineur peut être nécessaire, comme la déformation (supprimer le système des coureurs), l'élimination du flash ou d'autres opérations de finition.

Types de surmoule

Bien que les principes fondamentaux restent cohérents, la surmoule peut être exécutée par diverses méthodes, principalement distinguées par la façon dont le matériau de surmoulage est appliqué:

Insérer une surmoule (simple):

Il s'agit de la méthode la plus courante décrite ci-dessus. Un insert pré-fabriqué est placé dans un moule d'injection standard, et un seul coup de plastique fondu est injecté autour de lui. Il est souvent utilisé pour les combinaisons métal-plastique ou plastique à plastique.

Multi-shot (deux coups / multi-matériaux) Overmolding:

Ce processus avancé implique deux ou plusieurs unités d'injection sur une seule machine de moulage. Le premier matériau (souvent le substrat rigide ou la première couche surmold) est moulé. Ensuite, soit le moule tourne, soit un bras robotique transfère la partie partiellement moulée à une deuxième cavité dans le même outil de moisissure. Le deuxième matériau est ensuite injecté sur le premier, créant une partie multi-matériale transparente en un seul cycle sans manipulation manuelle. Ceci est idéal pour les poignées à touche souple (par exemple, une base en plastique rigide avec un TPE surmold) ou la création de pièces multicolores.

Étiquetage en moule (IML) / décoration en moule (IMD):

Bien que techniquement pas "surmouler" dans le sens traditionnel de encapsulant un insert structurel, IML / IMD est un processus connexe où une étiquette préimprimée ou un film décoratif est placé dans la cavité du moule avant l'injection. Le plastique fondu est injecté derrière l'étiquette, le fusionnant en permanence à la surface de la pièce, résultant en un graphique ou une finition durable et résistant aux rayures.

Overmolding de compression:

Moins commun pour les plastiques rigides, mais pertinent pour les matériaux comme le caoutchouc de silicone liquide (LSR). Ici, un insert pré-formé est placé dans un moule ouvert, puis une quantité pré-mesurée de matériau non carré est placée dans la cavité. Le moule se ferme ensuite, comprimant le matériau autour de l'insert et lançant le processus de durcissement.

Outillage et équipement

L'insertion réussie surmolding dépend fortement de l'outillage avec précision et de l'équipement spécialisé:

Machine de moulage par injection: Une machine à moulage d'injection standard est utilisée, mais elle doit être dimensionnée de manière appropriée pour la pièce et avoir une force de serrage suffisante. Pour une surmoule multi-shot, une machine spécialisée multi-barils ou rotative est requise.

Insérer l'outil de surmouleur (moule): C'est le composant le plus critique. Le moule est conçu sur mesure avec des fonctionnalités spécifiques pour:

Tenez en toute sécurité l'insert: Utilisant souvent des épingles, des détentions ou des cavités personnalisées qui nichent parfaitement l'insert, empêchant le mouvement pendant l'injection.

Gérer le flux de matériaux: Les portes, les coureurs et les évents sont conçus pour garantir que le matériau de surmoule circule uniformément autour de l'insert sans l'endommager ni créer des vides.

Faciliter l'éjection: Les épingles d'éjection sont stratégiquement placées pour pousser la pièce finie du moule sans endommager l'insert ou la surmoule.

Accueillir les rotations / transferts de moisissures (pour multi-shot): Si un processus multi-shot, la conception de moisissure comprendra des mécanismes de plateaux rotatifs ou de transfert de pièces robotiques.

Systèmes de chargement d'insertion automatisés (facultatif): Pour la production à haut volume, les robots ou les systèmes de pick-and-place automatisés de chargement les inserts dans la cavité du moule, l'amélioration des temps de cycle et la réduction des coûts de main-d'œuvre.

Systèmes de manutention des matériaux: Équipement de séchage des granulés en plastique, les nourrir à la machine d'injection et la manipulation de Regrind.

Unités de contrôle de la température (TCU): Utilisé pour maintenir des températures de moisissures précises, ce qui est crucial pour la qualité des pièces, l'adhésion et les temps de refroidissement cohérents.

Équipement de post-traitement: Outils pour la déduction, la coupe ou d'autres opérations secondaires.

Considérations de conception pour insérer une surmoule

Un insert réussi commence bien avant que tout matériau ne soit injecté. Cela commence par un design méticuleux. L'interaction entre l'insert, le matériau de surmouleur et l'outil de moisissure est complexe, et surplombant les principes de conception clés peut entraîner des défis de fabrication coûteux, des performances de partie compromises ou une défaillance pure et simple. Cette section décrit les considérations de conception critiques à la fois pour l'insert et la partie surmouchée.

Part géométrie et principes de conception

La géométrie globale de l'insert et du plastique surmoulé joue un rôle central dans le succès des processus et la qualité finale des pièces.

Insérer la conception:

Rigidité et stabilité: L'insert doit être suffisamment rigide pour résister aux forces de moulage par injection (haute pression, température, débit plastique fondu) sans se déformer ni se déplacer dans le moule. Les inserts minces et fragiles sont sujets à la flexion ou au déplacement.

Caractéristiques de rétention: Concevez l'insert avec des fonctionnalités qui favorisent le verrouillage mécanique. Cela pourrait inclure:

Pile de casse / à travers les trous: Le matériau de surmoulage peut s'écouler dans ces caractéristiques, créant une solide verrouillage mécanique qui empêche l'insert de se retirer.

Knile, rainures, côtes: ces textures ou géométries de surface fournissent une surface accrue et des points d'ancrage pour que le matériau de surmoule.

Onglets ou brides: Peut aider à fixer la position de l'insert dans le moule et fournir une surface supplémentaire pour le collage.

Transitions lisses: Évitez les coins nets ou les changements brusques d'épaisseur sur l'insert qui pourraient créer des concentrations de contraintes dans le matériau surmoulé ou provoquer un écoulement turbulent.

Considérez la finition de surface: Une surface plus rugueuse sur l'insert favorise généralement une meilleure collage mécanique. Cependant, il doit être cohérent et contrôlé.

Conception de pièce surmouchée:

Épaisseur de paroi uniforme: Visez une épaisseur de paroi constante dans le plastique surmouillé autour de l'insert. Des épaisseurs variables peuvent entraîner un refroidissement différentiel, une déformation, des marques d'évier et des contraintes résiduelles, en particulier problématique lors de l'encapsulation d'un insert. Si les variations sont inévitables, assurez-vous des transitions en douceur.

Encapsulation vs surmold partielle: définissez clairement la part de l'insert pour être encapsulé. L'encapsulation complète offre une protection et une liaison maximales, tandis que le surmoldage partiel (par exemple, une prise sur une poignée d'outil) nécessite une considération attentive de la ligne de transition et des points de contrainte potentiels.

Minimiser la concentration de stress: Évitez les coins pointus, les changements brusques de l'épaisseur du matériau ou les caractéristiques qui pourraient concentrer la contrainte, en particulier à l'interface de l'insert et surmoulent. Utilisez des rayons généreux.

Épaisseur de paroi et conception de côtes

Ces éléments sont cruciaux à la fois pour l'intégrité structurelle et l'efficacité du processus:

Épaisseur de paroi surmouchée:

Épaisseur minimale: Assurez-vous qu'il y a une épaisseur suffisante du matériau de surmouleur entourant l'insert. Trop mince et le matériau peut ne pas s'écouler de manière adéquate, conduisant à des vides, à une mauvaise encapsulation ou à des liaisons faibles. Il augmente également le risque de dommages à l'insert de la pression d'injection.

Extension thermique: Comptez sur les différents coefficients d'expansion thermique de l'insert et le matériau de surmoule. Une épaisseur de paroi suffisante peut aider à atténuer les contraintes causées par le rétrécissement différentiel pendant le refroidissement.

Caractéristiques encapsulées: Si l'insert a des fonctionnalités qui doivent être entièrement encapsulées (par exemple, une broche électrique), assurez-vous qu'il y a suffisamment de matériau pour le couvrir complètement et assurez-vous une isolation / protection adéquate.

Conception des côtes (pour le matériau surmouillé):

Renforcement: les côtes sont utilisées pour ajouter la résistance et la rigidité au plastique surmonté sans augmenter l'épaisseur globale de la paroi, réduisant ainsi l'utilisation du matériau et le temps de refroidissement.

Placement: Placer les côtes stratégiques pour soutenir le matériau surmouillé, en particulier lorsqu'il passe de l'insert ou où une rigidité supplémentaire est nécessaire.

Épaisseur: L'épaisseur des côtes à la base doit généralement être de 50 à 60% de l'épaisseur nominale de la paroi pour éviter les marques d'évier. Utilisez des transitions généreusement rayonnées où les côtes rencontrent le mur principal.

Brouillon: Incorporez toujours les angles de projet sur les côtes pour faciliter une éjection facile du moule.

Emplacement de la porte et ventilation

La conception appropriée de la porte et de l'évent est primordiale pour un débit de matériau réussi et une qualité de pièce.

Emplacement de la porte:

Loin des inserts: Idéalement, placez les portes loin du contact direct avec l'insert, en particulier les inserts délicats ou sensibles (comme l'électronique). L'impact direct du plastique fondu peut causer des dommages à l'insertion, un déplacement ou une liaison inégale.

Flux uniforme: Positionnez les portes pour promouvoir un flux de matériau uniforme autour de l'insert, minimiser les lignes de soudure et assurer une encapsulation complète.

Minimiser la contrainte de cisaillement: Évitez les emplacements de grille qui créent une contrainte de cisaillement excessive sur le matériau fondu lorsqu'il circule autour de l'insert, ce qui peut dégrader les propriétés du matériau.

Esthétique: Considérez le vestige de porte sur la dernière partie à des fins cosmétiques.

Ventilation:

Pièges d'air: Alors que le plastique fondu remplit le moule, l'air doit être autorisé à s'échapper. Une mauvaise ventilation entraîne des pièges à air, ce qui peut provoquer des marques de brûlures, des vides, des remplissages incomplets (tirs courts) et affaiblir la liaison à l'insert.

Placement stratégique: Les évents doivent être placés dans les dernières zones à remplir, en particulier dans les coins aveugles ou les zones où l'air peut être piégé autour de l'insert.

Évanouir la poche d'insertion: Il est souvent nécessaire d'évaluer la poche spécifique dans le moule qui abrite l'insert pour empêcher l'air de se piéger entre l'insert et le matériau surmonté.

Braft Angles and Uncoutts

Ces caractéristiques de moulabilité ont un impact direct sur l'éjection de la pièce et le coût d'outillage.

Braft Angles:

Essentiel à l'éjection: Appliquez des angles de tirage appropriés (cône) à tous les murs verticaux de la pièce surmouchée qui sont parallèles à la direction d'ouverture du moule. Cela permet à la pièce d'être facilement éjectée du moule sans coller ou créer des marques de traînée.

Braft minimum recommandé : En règle générale, un minimum de 0,5 à 1 degrés par côté est recommandé, mais il faut plus que des pièces plus profondes, des surfaces texturées ou des matériaux plus doux.

Considérez le projet d'Insert: Si l'insert lui-même a un projet, assurez-vous que le projet de la partie surmouchée le complète.

Saignement:

Évitez si possible: Les sous-dépouilles dans le plastique surmoulé (les caractéristiques qui empêchent le retrait direct du moule) doivent généralement être évitées car elles nécessitent des outils complexes et coûteux (par exemple, des diapositives, des haltérophiles ou des mécanismes de dévissement).

Utilisation stratégique : Si les sous-dépouilles sont absolument nécessaires (par exemple, pour le verrouillage mécanique avec l'insert), ils doivent être soigneusement conçus.

Insérer des sous-dépouilles pour le lien: Comme mentionné, les sous-dépouillades sur l'insert sont hautement souhaitables pour le verrouillage mécanique, mais celles-ci ne nécessitent pas nécessairement d'outillage complexe pour la partie trop émouvante elle-même, car le plastique s'écoule dans ces caractéristiques.

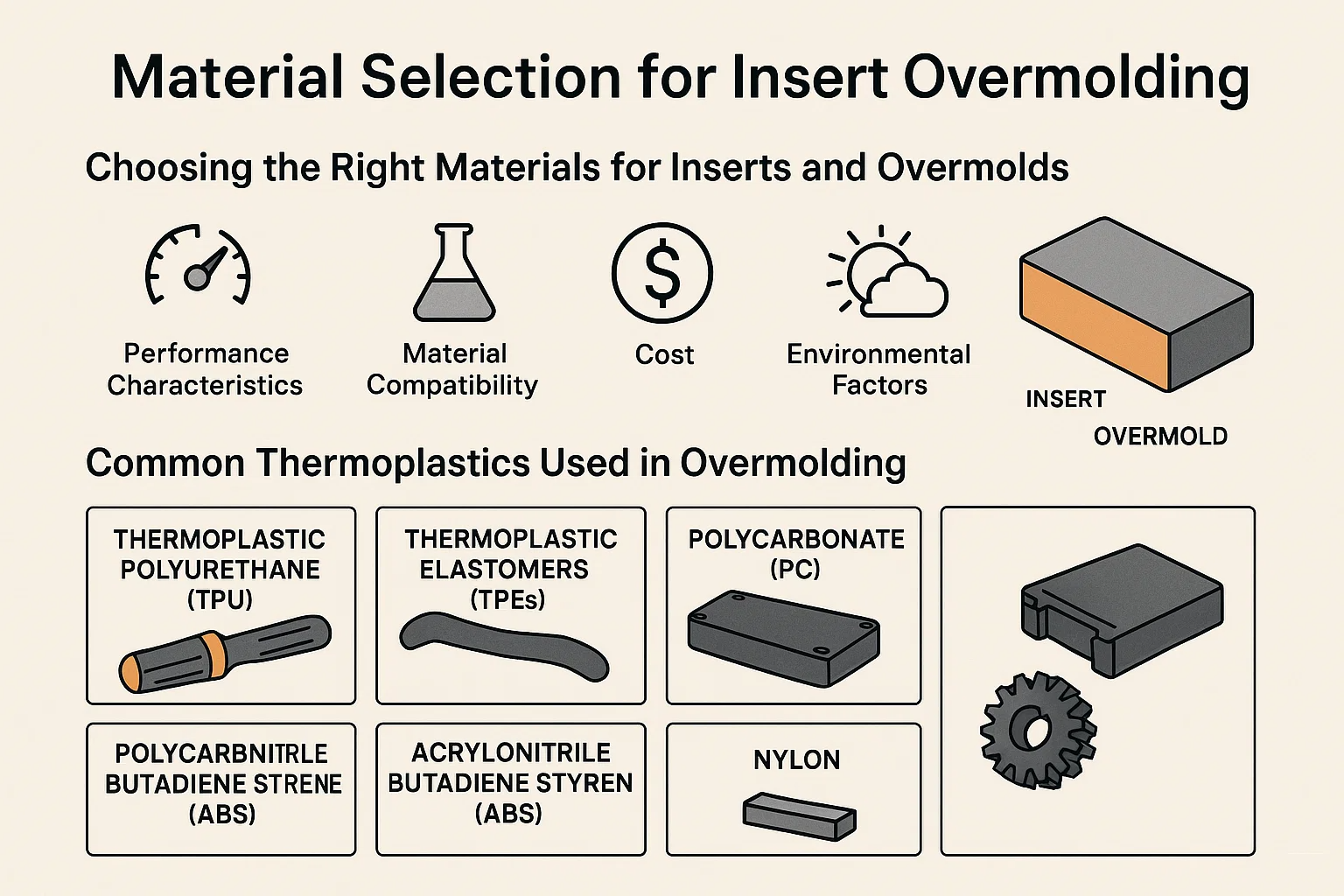

Sélection du matériau pour insérer surmoldant

Le cœur d'un insert réussi surmoule réside dans la sélection intelligente des matériaux. La réalisation d'un composant intégré fort, durable et fonctionnel nécessite une considération attentive des caractéristiques des propriétés, de la compatibilité et de l'adhésion du matériau d'insert et du matériau de surmoule. Cette section vous guidera tout au long du processus de choix de la bonne combinaison.

Choisir les bons matériaux pour les inserts et les mèches

L'objectif principal de la sélection des matériaux est de s'assurer que les deux matériaux fonctionnent en synergie pour répondre aux exigences fonctionnelles, esthétiques et de performance du produit final. Les facteurs clés à considérer comprennent:

Caractéristiques de performance souhaitées: de quelles propriétés la partie finale a-t-elle besoin? (par exemple, résistance, flexibilité, isolation électrique, résistance chimique, stabilité thermique, résistance aux UV, sensation tactile, attrait esthétique). Cela dictera les grandes catégories de matériaux initiales à considérer.

Compatibilité des matériaux: c'est primordial. L'insertion et le matériau de surmoulage doivent être compatibles de plusieurs manières:

Compatibilité thermique: leurs températures de fusion et leurs coefficients d'expansion thermique (CTE) sont cruciaux. Une grande différence dans le CTE peut entraîner des contraintes résiduelles importantes, un warpage ou même un délaminage à mesure que la pièce se refroidit, en particulier pour les grands inserts. La température de fusion du matériau de surmassage ne doit pas dégrader ou faire fondre l'insert.

Compatibilité chimique: ils ne devraient pas réagir négativement les uns avec les autres. Certains plastiques peuvent dégrader ou adoucir certains matériaux d'insertion.

Potentiel d'adhésion: une forte liaison peut-elle se former? Cela concerne l'énergie de surface, la polarité et le potentiel de liaison mécanique ou chimique.

Conditions de traitement: les matériaux choisis doivent être moulables dans des conditions réalisables. Considérez la température de moulage par injection, la pression et les taux de refroidissement requis pour le matériau de surmoulage, et comment l'insert résiste à ces conditions.

Coût: le coût des matériaux est toujours un facteur. Équilibrez les exigences de performance avec les contraintes budgétaires.

Facteurs environnementaux: La partie sera-t-elle exposée aux produits chimiques, à la lumière UV, à des températures extrêmes ou à l'humidité? Sélectionnez des matériaux qui peuvent résister à ces environnements au cours de la durée de vie du produit.

Conformité réglementaire: Pour les applications telles que les dispositifs médicaux ou les contacts alimentaires, les matériaux doivent répondre à des approbations réglementaires spécifiques (par exemple, ISO 10993, FDA).

Thermoplastique commune utilisée dans la surmoule

Les thermoplastiques sont le choix le plus courant pour surmouler en raison de leur procédésabilité à la fusion et de leur large gamme de propriétés.

Polyuréthane thermoplastique (TPU):

Propriétés: Excellente résistance à l'abrasion, élasticité élevée, bonne résistance à la traction, bonne résistance chimique, sensation douce, large gamme de dureté (rivage A à D).

Inserts communs: souvent surmaillé sur des plastiques rigides (par exemple, PC, ABS, nylon) ou métaux pour fournir des poignées douces, des joints ou une protection contre l'impact.

Applications: Poignées des dispositifs médicaux, poignées d'outils électriques, articles de sport, cas de périphérique électronique, composants intérieurs automobiles.

Élastomères thermoplastiques (TPES):

Propriétés: similaires aux familles TPU mais souvent plus larges (copolymères en blocs styréniques, copolyesters, polyoléfines). Ils offrent une flexibilité en caoutchouc, une excellente sensation tactile et de bonnes propriétés d'étanchéité.

Inserts communs: plastiques rigides (ABS, PC, nylon, PP, PE) et métaux.

Applications: poignées de produits de consommation, joints, boutons, amortisseurs de vibrations, surmouleaux de câbles, bandes portables.

Polycarbonate (PC):

Propriétés: résistance à l'impact élevé, bonne clarté optique (si transparente), bonne résistance à la chaleur, stabilité dimensionnelle.

Inserts communs: inserts métalliques pour le renforcement structurel ou la conductivité électrique. Peut également être surmoulé sur d'autres plastiques rigides.

Applications: boîtiers électroniques, composants médicaux, pièces intérieures automobiles, couvertures industrielles.

Acrylonitrile butadiène styrène (ABS):

Propriétés: bon équilibre entre force, rigidité et ténacité, bonne processeur, souvent choisie pour les pièces esthétiques en raison de la facilité de coloration et de placage.

Inserts communs: souvent utilisés comme substrat rigide pour les surmolds TPE / TPU. Inserts métalliques pour les attaches filetées ou le support structurel.

Applications: électronique grand public, pièces intérieures automobiles, composants de l'appareil.

Nylon (polyamide - PA):

Propriétés: haute résistance, rigidité, bonne résistance à la fatigue, bonne résistance chimique, excellentes propriétés d'usure. Doncuvent rempli de verre pour une force améliorée.

Inserts communs: métal (laiton, acier, aluminium) pour les surfaces de roulement, les inserts filetés ou le renforcement structurel.

Applications: Composants automobiles sous le capot, engrenages et roulements industriels, connecteurs électriques, boîtiers d'outils électriques.

Polypropylène (PP) et polyéthylène (PE):

Propriétés: faible coût, bonne résistance chimique, bonne résistance à la fatigue, bon isolant électrique. PP offre une rigidité plus élevée que l'EP.

Inserts communs: souvent utilisés comme substrats pour les moustilles TPE dans les biens de consommation. Inserts métalliques pour les fixations simples.

Applications: Bouchons de bouteilles, composants intérieurs automobiles (PP), connecteurs flexibles (PE), biens de consommation.

Métaux communs utilisés comme inserts

Les métaux sont fréquemment utilisés comme inserts pour fournir une résistance, une rigidité, une conductivité électrique, une conductivité thermique ou des caractéristiques spécialisées comme les fils.

Aluminium:

Propriétés: Léger, bon rapport force / poids, excellente conductivité thermique et électrique, bonne résistance à la corrosion (en particulier anodisée).

Considérations: Point de fusion plus faible que l'acier, relativement doux. Peut être difficile à se lier chimiquement avec certains plastiques sans traitement de surface.

Applications: dissipateurs de chaleur, composants structurels légers, connecteurs électriques, pièces aérospatiales.

Laiton:

Propriétés: bonne conductivité électrique, excellente machinabilité, bonne résistance à la corrosion, non magnétique.

Considérations: plus lourds que l'aluminium, plus chers que l'acier.

Applications: inserts filetés (par exemple, pour les vis), contacts électriques, composants de plomberie, bagues. Son excellente machinabilité le rend idéal pour les petits inserts complexes.

Acier (acier inoxydable, acier au carbone):

Propriétés: haute résistance, rigidité élevée, bonne résistance à l'usure, excellente durabilité. L'acier inoxydable offre une résistance à la corrosion supérieure.

Considérations: plus lourdes que l'aluminium, peut être sujette à la rouille (acier au carbone). Nécessite des températures de traitement élevées pour la surmoule.

Applications: armature structurelle, arbres, surfaces de roulement, bords de coupe (instruments chirurgicaux), attaches, composants industriels robustes.

Compatibilité des matériaux et adhérence

La réalisation d'un lien solide et fiable entre l'insert et le matériau de surmoulage est l'objectif ultime. Ce lien peut être obtenu par divers mécanismes, travaillant souvent en combinaison:

Entrocure mécanique: il s'agit sans doute du mécanisme de liaison le plus courant et le plus fiable. Il s'appuie sur le matériau de surmoule qui se déroule dans et autour des caractéristiques (sous-cutations, trous, coloreaux, rainures) sur l'insert, verrouillant physiquement les deux composants ensemble.

Liaison chimique: Cela se produit lorsque le matériau de surmourissement se lie chimiquement à la surface de l'insert. Cela nécessite souvent des matériaux avec des polarités compatibles ou des traitements de surface sur l'insert (par exemple, amorces, traitement du plasma) pour favoriser l'adhésion. Des matériaux comme les TPU et les TPE sont souvent conçus pour bien se lier avec des substrats en plastique rigide spécifiques.

Liaison adhésive (adhérence en moule): Parfois, une fine couche d'adhésive est appliquée à l'insert avant d'être placée dans le moule. La chaleur et la pression du processus de moulage activent l'adhésif, créant une liaison.

Fit de friction / ajustement rétractable: le matériau de surmoule, lors du refroidissement, se rétrécit étroitement autour de l'insert, créant une forte force de compression qui la maintient en place. Ceci est particulièrement efficace lorsque le matériau surmold a un taux de retrait plus élevé que l'insert.

Techniques de liaison pour insérer une surmoule

Le succès d'un projet de surmoulage insert dépend de manière critique de l'adhésion robuste entre l'insert et le matériau de surmoulage. Contrairement à l'assemblage traditionnel, où les attaches ou les adhésifs externes créent une articulation, insérer une surmoule vise à une liaison intégrée, souvent transparente.

1. Entrelacement mécanique

Il s'agit sans doute de la méthode la plus courante, la plus fiable et la plus simple pour créer une forte liaison dans l'insertion de surmoule, en particulier lors de la surmasion du plastique sur le métal ou des plastiques différents.

PRINCIPE: Le verrouillage mécanique repose sur le matériau de surmondissement fondu en fusion et encapsulant les caractéristiques de l'insert qui l'empêchent d'être retirée. Lorsque le plastique refroidit et se solidifie, il se verrouille physiquement autour de ces caractéristiques, créant une connexion physique robuste.

Caractéristiques de conception pour le verrouillage mécanique:

Contrôle: les trous percés ou perforés à travers l'insert permettent au plastique de s'écouler d'un côté à l'autre, formant un «rivet» de plastique qui verrouille solidement l'insert en place.

Sous-dépouilles: fonctionnalités de l'insert qui créent une cavité ou une récréation. Lorsque le plastique s'écoule dans cette contre-dépouille, il forme une serrure mécanique.

Knile: un motif de crêtes ou de rainures à la surface de l'insert (souvent sur des broches, des arbres ou des caractéristiques cylindriques). Le plastique fondu s'écoule dans ces dépressions, offrant de nombreux petits points d'ancrage.

Groves et crêtes: les canaux intentionnels ou les lignes surélevées sur la surface de l'insert fournissent des voies et des points d'ancrage pour le plastique.

Mesh / surfaces perforées: Pour les inserts ou zones plus importants nécessitant une encapsulation significative, un maillage métallique ou une feuille perforée peut fournir une surface expansive pour que le plastique s'écoule et se lie.

Avantages: très fiable, relativement insensible à la contamination de la surface (par rapport à la liaison chimique), et offre souvent une excellente résistance à l'arrachement.

Inconvénients: nécessite des fonctionnalités de conception spécifiques sur l'insert, ce qui peut parfois ajouter de la complexité à l'insertion de la fabrication.

2. Liaison chimique

La liaison chimique se produit lorsque le matériau de surmoulage forme des liaisons moléculaires avec la surface de l'insert. Ce type de liaison crée une interface très forte, souvent invisible.

Principe: Ce processus repose sur la compatibilité chimique entre les deux matériaux. Lorsque le plastique fondu entre en contact avec la surface de l'insert, surtout si la surface a été préparée ou est intrinsèquement réactive, des réactions chimiques (par exemple, la liaison covalente, la liaison hydrogène ou les forces de van der Waals) se produisent à l'interface, fusionnant les matériaux à un niveau moléculaire.

Spécificité du matériau: certains élastomères thermoplastiques (TPE) et polyuréthanes thermoplastiques (TPU) sont spécifiquement formulés pour se lier chimiquement avec certains substrats en plastique rigides (par exemple, les TPE conçus pour se lier avec l'ABS, le PC, le nylon ou le PP). Ceci est réalisé par l'ingénierie de la chimie du TPE pour être compatible avec la chaîne polymère du substrat.

Importance de l'énergie de surface: pour une liaison chimique efficace, l'énergie de surface de l'insert doit être plus élevée ou compatible avec la tension de surface du plastique fondu. Une faible énergie de surface (par exemple, sur des surfaces huileuses ou non par le biais) peut entraîner de mauvaises liaisons mouillées et faibles.

Avantages: crée un lien extrêmement fort et durable, formant souvent un sceau hermétique. Pas besoin de caractéristiques mécaniques macroscopiques sur l'insert.

Inconvénients: Très sensible à la propreté de surface et à la compatibilité des matériaux. Nécessite des appariements de matériaux spécifiques.

3. Liaison adhésive (adhésion en moule)

Bien que moins fréquent comme la méthode de liaison primaire que la liaison mécanique ou chimique, la liaison adhésive dans le mouillage implique d'utiliser une couche adhésive pour favoriser l'adhésion.

Principe: Une fine couche d'un adhésif compatible est appliquée à l'insert avant d'être placée dans le moule. La chaleur et la pression du processus de moulage par injection activent ou guérissent ensuite l'adhésif, formant une liaison entre l'insert et le matériau surmonté.

Types d'adhésifs: Les adhésifs spécialisés en moule sont généralement des résines thermodurcissantes ou des fusions chaudes réactives conçues pour résister aux températures de moulage.

Avantages: Peut faciliter le lien entre les matériaux autrement incompatibles. Peut fournir une adhésion forte et uniforme.

Inconvénients: ajoute une étape supplémentaire au processus de fabrication (application adhésive). Nécessite un contrôle minutieux de l'épaisseur adhésive et des paramètres de durcissement. Peut augmenter le coût global des pièces en raison du matériel adhésif et de la complexité des processus. Moins courant pour les processus automatisés à volume élevé, sauf si vous avez absolument nécessaire.

Préparation de la surface

Quel que soit le mécanisme de liaison primaire, une bonne préparation de surface de l'insert est cruciale pour maximiser l'adhésion. Les contaminants et l'énergie de surface incohérente peuvent affaiblir considérablement toute liaison.

Nettoyage: c'est l'étape la plus fondamentale. Les inserts doivent être exempts d'huiles, de graisse, de poussière, d'agents de libération de moule, d'empreintes digitales et d'autres résidus. Les méthodes de nettoyage courantes comprennent:

Dégraissant du solvant: utilisant des solvants comme l'alcool isopropylique, l'acétone ou les nettoyeurs industriels spécialisés.

Nettoyage aqueux: utilisant des détergents et de l'eau, souvent suivis par le rinçage et le séchage.

Nettoyage à ultrasons: utilisant des ondes sonores haute fréquence dans un bain liquide pour déloger les contaminants.

Activation / modification de la surface: Pour améliorer la liaison chimique, l'énergie de surface de l'insert peut être augmentée ou sa réactivité chimique s'est améliorée:

Traitement du plasma: à l'aide d'une décharge de plasma pour nettoyer, gravir et activer la surface à un niveau moléculaire. Très efficace pour les plastiques et certains métaux.

Traitement de la flamme: passer rapidement la surface à travers une flamme pour l'oxyder et l'activer. Commun pour les polyoléfines.

Traitement de la corona: en utilisant une décharge électrique à haute fréquence pour modifier la surface.

Abrasion mécanique: rupture légèrement de la surface (par exemple, sablage, grabuation) pour augmenter la surface et créer des micro-fonctionnalités pour le verrouillage mécanique. Il faut veiller à ne pas endommager l'insert.

Promoteurs d'amorces / d'adhésion: appliquant une amorce chimique qui agit comme un pont entre l'insert et le matériau de surmoulage. Ceci est souvent utilisé pour les substrats difficiles à limer ou lorsqu'une liaison chimique très forte est nécessaire.

En considérant méticuleusement ces techniques de liaison et en mettant en œuvre une préparation de surface approfondie, les fabricants peuvent assurer la création de composants trop durables et fiables sur-marqués qui répondent aux spécifications de performance les plus exigeantes.

Applications de l'insertion surmouchée

La capacité unique d'insérer surmoldante à combiner les meilleures propriétés des matériaux disparates en une seule composante cohésive en a fait un processus indispensable dans une vaste gamme d'industries. De l'amélioration de la sécurité et de la durabilité à l'amélioration de l'esthétique et des fonctionnalités, des solutions de surmoldage se trouvent dans d'innombrables produits que nous utilisons tous les jours.

1. Industrie automobile

Le secteur automobile est un adoptant majeur de l'insertion de surmoldage en raison de ses demandes d'esthétique légère et améliorée, de réduction du bruit et d'intégration des fonctions complexes.

Les boutons de décalage d'engrenages et les garnitures intérieures: présentent souvent un noyau en plastique ou en métal rigide sur-marqué avec des élastomères thermoplastiques à toucher doux (TPE) ou des polyuréthanes thermoplastiques (TPU) pour le confort ergonomique, une sensation premium et un amortissement de vibration.

Bounons et connecteurs de capteurs: Les capteurs électroniques critiques (par exemple, pour la gestion des moteurs, les systèmes ADAS) sont souvent surmouchés avec des plastiques robustes et résistants à la chaleur. Les épingles métalliques ou les circuits sont encapsulées pour se protéger contre l'humidité, les produits chimiques et les vibrations, assurant la fiabilité dans des environnements sous le capuchon sévères.

Composants du volant: les armatures métalliques et les composants électroniques sont surmontés de divers plastiques pour créer un ensemble complet, ergonomique et esthétiquement agréable, incorporant souvent des poignées à toucher doux et des boutons fonctionnels.

Les harnais de fils et les assemblages de câbles: les bornes et les fils métalliques sont sur-mélangés avec du plastique pour créer des connecteurs robustes et scellés qui sont résistants à l'arrière, à l'humidité et à l'usure, crucial pour le système électrique du véhicule.

Poignées de porte et verrous: Le surmoulage peut intégrer les mécanismes d'actionnement des métaux avec un boîtier en plastique pour la durabilité et une finition lisse et esthétique.

Tampons de pédales de frein: les bras de pédale métallique sont surmourisés avec du caoutchouc antidérapant ou des matériaux TPE pour la sécurité et une amélioration de la sensation du conducteur.

2. Dispositifs médicaux

La précision, la biocompatibilité, les capacités de stérilisation et la conception ergonomique sont primordiaux dans le domaine médical, ce qui fait de l'insertion sur la surmasion d'un processus très apprécié.

Poignées des instruments chirurgicaux: les outils chirurgicaux rigides en métal (par exemple, les scalpels, la pince) sont généralement surmouchés par des TPE ou des silicones pour fournir une adhérence confortable et non glissante pour les chirurgiens, améliorant le contrôle et réduisant la fatigue pendant de longues procédures. Ces matériaux doivent souvent résister aux cycles de stérilisation sévères.

Équipements de diagnostic Composants: les composants électroniques internes, les sondes ou les voies fluidiques sont souvent surmouchés avec des plastiques biocompatibles pour créer des boîtiers scellés, stériles et faciles à nettoyer.

Tubes médicaux et connecteurs: les connecteurs en métal ou en plastique rigide sont surmoulés avec des matériaux flexibles (par exemple, TPE de qualité médicale, silicones) pour créer des joints à l'épreuve des fuites, des connexions sécurisées et des interfaces ergonomiques pour les lignes IV, les cathéters et autres systèmes de livraison de liquide.

Dispositifs médicaux portables: les capteurs et les circuits imprimés sont encapsulés dans des mèches douces et adaptées à la peau pour des appareils tels que les moniteurs de glucose ou les trackers de fréquence cardiaque continus, assurant le confort et la protection.

Outils dentaires: les conseils de travail en métal sont surmosés avec des poignées en plastique ergonomiques pour un confort et un contrôle améliorés du dentiste.

3. Produits de consommation

Des gadgets portables aux appareils électroménagers, la surmoule améliore la durabilité, l'esthétique et l'expérience utilisateur dans un large éventail de biens de consommation.

Adrises d'outil d'alimentation: l'application la plus reconnaissable. Les corps d'outils en plastique ou en métal rigides sont surmouchés par des TPE pour fournir des poignées confortables, sans glissement et déemporrées des vibrations pour une sécurité améliorée et un confort de l'utilisateur.

Poignées de brosse à dents électriques: Les moteurs et batteries internes sont scellés dans une coquille en plastique rigide, qui est ensuite souvent surmaillée avec un TPE pour une poignée confortable, étanche et esthétique.

Poignées d'ustensiles de cuisine: les spatules en métal, les fouet et les couteaux sont surmontés de poignées en plastique ou en silicone résistantes à la chaleur et en silicone pour le confort et une prise améliorée pendant la cuisson.

Enclos de dispositifs électroniques: les télécommandes, les contrôleurs de jeu et les appareils de maison intelligents comportent souvent des bases en plastique dur avec un surmoule TPE à toucher doux pour une prise en main, une durabilité et une sensation premium. Les circuits internes peuvent également être encapsulés.

Articles de sport: les poignées de vélo, les poignées de club de golf, les masques de plongée et les chaussures athlétiques utilisent souvent une maîtrise des éléments structurels rigides avec des matériaux plus doux et plus grippants pour la performance et le confort.

Produits de soins personnels: les poignées de rasoir, les brosses à cheveux et les applicateurs cosmétiques utilisent la surmoule pour les conceptions ergonomiques et l'attrait tactile amélioré.

4. Composants industriels

Dans les environnements industriels, une surmoule est utilisée pour créer des composants robustes et hautes performances qui peuvent résister aux conditions de fonctionnement exigeant, améliorer la sécurité et consolider les fonctions.

Joints et joints: les inserts métalliques peuvent être surmosés avec des matériaux élastomères pour créer des solutions d'étanchéité très durables et précises pour les pompes, les vannes et les enceintes, offrant des performances supérieures par rapport aux joints de compression traditionnels.

Connecteurs et commutateurs électriques: les contacts et les bornes métalliques sont surmosés avec des plastiques isolants pour créer des connexions électriques scellées, robustes et sûres, protégeant contre l'humidité, la poussière et le choc électrique.

Impulseurs et engrenages: les arbres ou moyeux métalliques peuvent être surmontés avec des plastiques d'ingénierie pour créer des traits ou des engrenages légers avec une résistance à la corrosion améliorée, une réduction du bruit et une inertie réduite, tout en conservant une interface forte à la tige d'entraînement.

Outils et clés à main: les corps d'outils métalliques sont surmosés avec des poignées plastiques confortables et résistantes aux produits chimiques pour améliorer l'ergonomie, fournir une isolation électrique et réduire la fatigue des utilisateurs.

Supports de vibration et amortisseurs: les attaches métalliques ou les bases en plastique rigides sont surmoulées d'élastomères mous pour créer des composants qui isolent efficacement les vibrations dans les machines et l'équipement, réduisant le bruit et prolongeant la durée de vie du produit.

Avantages et inconvénients de l'insertion

Bien que l'insertion de surmolding offre une solution puissante pour créer des composants multi-matériaux, comme tout processus de fabrication, il est livré avec son propre ensemble d'avantages et de limitations. Une compréhension claire de ces avantages et inconvénients est essentiel pour déterminer si le surmoulage est l'approche la plus appropriée pour une application donnée.

Avantages (pros)

L'insertion Overmolding offre des avantages importants qui l'emportent souvent sur ses défis, ce qui en fait un choix préféré pour de nombreuses conceptions de produits complexes.

Réduction des coûts (à long terme):

Temps d'assemblage réduit: En intégrant plusieurs composants en un, Overmolding élimine le besoin d'étapes d'assemblage séparées, telles que la vision, le collage ou le soudage. Cela réduit considérablement les coûts de main-d'œuvre et accélère les cycles de production.

Moins de composants à gérer: la consolidation des pièces simplifie la gestion des stocks, l'achat et la logistique de la chaîne d'approvisionnement.

Réduction de la ferraille et de la reprise: un processus de surmoulage bien conçu peut produire des pièces très cohérentes, minimisant les rejets associés à un assemblage défectueux ou à des composants mal alignés.

Performances et fonctionnalités de pièce améliorées:

Propriétés synergiques des matériaux: permet la combinaison de matériaux avec des caractéristiques très différentes (par exemple, métal rigide pour la résistance, plastique flexible pour l'adhérence, métal conducteur électrique avec du plastique isolant) pour obtenir des performances globales supérieures.

Durabilité et fiabilité améliorées: la liaison intégrée entre l'insert et le surmold se traduit souvent par une partie plus robuste, réduisant le cliquetis, le relâchement ou la fatigue matérielle qui peut se produire dans des composants traditionnellement assemblés. Il crée une connexion plus forte et plus permanente.

Capacités d'étanchéité améliorées: le surmoulage peut créer des joints hermétiques autour des inserts, protéger l'électronique sensible ou prévenir les fuites de liquide.

Vibration et réduction du bruit: les surmoldages doux peuvent absorber les chocs et atténuer les vibrations, améliorant la longévité des produits et le confort de l'utilisateur.

Flexibilité de conception et esthétique:

Géométries complexes: permet la création de pièces complexes qui seraient difficiles ou impossibles à fabriquer en utilisant des méthodes de moulage unique ou d'assemblage conventionnel.

Caractéristiques intégrées: permet l'intégration transparente de fonctionnalités telles que les inserts filetés, les circuits électroniques, les capteurs ou les poignées ergonomiques directement dans la pièce.

Amélioration de l'esthétique: offre aux concepteurs la possibilité de créer des surfaces multicolores, multi-textures et à touche douce qui améliorent l'attrait des produits et l'ergonomie, éliminant souvent les attaches ou les coutures visibles.

Inconvénients (CONS)

Malgré ses nombreux avantages, INSERT OVERMADING présente certains défis qui doivent être soigneusement pris en compte pendant les phases de planification et de conception.

Coût d'outillage initial plus élevé:

Moules complexes: les outils de surmoulage sont intrinsèquement plus complexes que les moules d'injection standard car ils doivent accueillir et fixer avec précision l'insert. Cela nécessite souvent des conceptions de noyau et de cavité complexes, des emplacements de portes spéciaux et des fonctionnalités potentiellement d'automatisation, conduisant à un investissement initial plus élevé.

Outillage multi-shot: pour la surmoule multi-shot, la complexité d'outillage et les coûts augmentent considérablement car il implique plusieurs cavités, des plateaux rotatifs ou des mécanismes de transfert dans un seul moule.

Problèmes de compatibilité des matériaux:

Défis d'adhésion: la réalisation d'une liaison forte et cohérente peut être difficile, en particulier entre les matériaux différents avec une faible énergie de surface ou de grandes différences dans les coefficients de dilatation thermique. Cela peut entraîner une délamination, un warpage ou une fissuration.

Traitement des limitations de température: La température de fusion du matériau de surmoulage doit être suffisamment basse pour ne pas endommager ou dégrader le matériau d'insertion. Cela peut limiter les choix de matériaux.

Retrait différentiel: à mesure que le plastique surmoudé refroidisse, il rétrécit. Si le matériau d'insert a un coefficient d'expansion thermique significativement différent, ce rétrécissement différentiel peut induire des contraintes internes, conduisant à la déformation, à la fissuration ou à la défaillance de la liaison au fil du temps.

Augmentation des temps de cycle (dans certains cas):

Chargement d'insertion: Si les inserts sont chargés manuellement, cela ajoute au temps de cycle global, ce qui a un impact sur l'efficacité de la production. Même le chargement automatisé ajoute un petit incrément.

Temps de refroidissement: La présence d'un insert peut parfois affecter l'uniformité de refroidissement, nécessitant potentiellement des cycles de refroidissement plus longs pour empêcher le warpage ou obtenir une solidification complète, surtout si l'insert agit comme un dissipateur thermique.

Risque d'insérer des dommages ou un mauvais placement:

Pression élevée d'injection: les forces d'injection plastique en fusion peuvent potentiellement plier, casser ou déplacer les inserts délicats s'ils ne sont pas suffisamment soutenus ou si les paramètres d'injection ne sont pas optimisés.

Position précise: le maintien d'un placement d'insert exact dans le moule peut être difficile, et tout désalignement peut conduire à des pièces défectueuses.

Complexité du design:

Conception interdépendante: la conception de l'insert et de la surmold sont inextricablement liées. Les modifications de l'un nécessitent souvent des modifications de l'autre, nécessitant un processus de conception plus intégré et itératif.

Importance du DFM: La conception de la fabrication (DFM) est encore plus critique dans la surmoule. Les erreurs de conception peuvent être très coûteuses à rectifier une fois l'outillage.

Malgré ces défis, lorsqu'ils sont soigneusement planifiés et exécutés, les avantages de l'insertion de surmoldage en termes de performances en partie, de rentabilité en volumes élevés et de la liberté de conception en font souvent le choix supérieur pour les applications complexes et multi-matériaux. La clé du succès réside dans une conception approfondie, une sélection de matériaux et une optimisation des processus.

Études de cas

Des exemples du monde réel illustrent puissamment le potentiel transformateur de l'insertion de surmoule. Ces études de cas mettent en évidence comment ce processus résout les défis d'ingénierie complexes, optimise les performances et réalise des efficacités de fabrication importantes.

Étude de cas 1: logement des capteurs automobiles

Défi: Un premier constructeur automobile devait produire un boîtier de capteurs compact et très durable pour un système avancé d'assistance à conducteur (ADAS). Le capteur a nécessité un alignement précis, une protection contre les environnements sévères sous le capuchon (fluctuations de température, l'humidité, les produits chimiques) et l'isolement électrique des circuits internes délicats. L'assemblage traditionnel avec joints et composés de rempotage était coûteux, sujette aux fuites et à forte intensité de main-d'œuvre.

Solution de surmouleur: l'insertion de surmoulement a été choisie pour encapsuler le capteur métallique et son câblage interne.

Insérer: un composant de capteur métallique usiné avec précision avec des fils intégrés et des épingles de connexion.

Matériau surmold: Un PBT à haute performance et rempli de verre (téréphtalate de polybutylène) a été sélectionné pour son excellente résistance chimique, stabilité thermique et stabilité dimensionnelle.

Processus: Le capteur métallique a été placé robotiquement dans le moule. Le PBT a ensuite été injecté, encapsulant complètement le capteur et créant un sceau hermétique robuste autour des connexions électriques.

Avantages obtenus:

Durabilité améliorée: le surmold sans couture a fourni une protection supérieure contre les facteurs environnementaux, étendant considérablement la durée de vie du capteur.

Réduction des coûts: éliminé plusieurs étapes d'assemblage (repotement, joint, fixation), réduisant les coûts de main-d'œuvre et de matériaux de plus de 30%.

Amélioration de la fiabilité: réduction des chemins de fuite potentiels et points de défaillance par rapport à l'assemblage traditionnel.

Miniaturisation: autorisé une conception plus compacte en raison de la nature intégrée du composant.

Étude de cas 2: poignée de l'instrument chirurgical ergonomique

Défi: une société de dispositifs médicaux visait à améliorer l'ergonomie et la sécurité d'un outil de coupe chirurgical réutilisable. La poignée métallique existante était glissante lorsqu'elle était mouillée, provoquait de la fatigue des mains pendant de longues procédures et nécessitait un processus de collage séparé et à forte intensité de main-d'œuvre pour une poignée en caoutchouc. La compatibilité de la stérilisation était également critique.

Solution de surmouleur: la lame et la tige métalliques ont été surmontées avec un élastomère thermoplastique spécialisé de qualité médicale (TPE).

Insérer: la lame rigide en acier inoxydable et sa saveur intégrale (portion de poignée).

Matériau surmold: un TPE sur mesure et biocompatible a été choisi pour sa sensation de touche douce, ses propriétés non glissantes même lorsqu'elles sont humides, et la capacité à résister aux cycles répétés de stérilisation à la vapeur (autoclavage) sans dégradation ni délamination.

Processus: La saveur métallique a été positionnée avec précision dans la cavité de la moisissure. Le TPE a été injecté autour de lui, formant une poignée ergonomique avec des caractéristiques texturées. Les caractéristiques de verrouillage mécaniques (rainures, à travers les trous) ont été conçues dans l'insert métallique pour assurer une liaison forte et permanente.

Avantages obtenus:

Ergonomie supérieure: la poignée TPE à touche douce a considérablement amélioré le confort et le contrôle du chirurgien, réduisant la fatigue des mains.

Sécurité accrue: la surface non glissée a réduit le risque de glissement accidentel pendant les procédures critiques.

Amélioration de la fabrication et des économies de coûts: éliminé l'étape de collage manuel, ce qui entraîne un processus plus propre, une réduction de la main-d'œuvre et une production plus rapide.

Compatibilité de stérilisation: le TPE sélectionné a maintenu son intégrité et sa résistance aux liaisons grâce à des protocoles de stérilisation rigoureux.

Étude de cas 3: télécommande de l'électronique grand public

Défi: Un fabricant d'électronique grand public voulait améliorer la sensation tactile, la résistance à la baisse et l'esthétique globale d'une télécommande haut de gamme. La conception d'origine était un plastique rigide, sujet à la fissuration lorsqu'il est tombé, et se sentait "bon marché".

Solution de surmouleur: un processus de surmoulage à deux tirs (multi-shot) a été utilisé pour créer le corps de la télécommande.

Première photo (insert / substrat): Un plastique rigide ABS (acrylonitrile butadiène styrène) a formé le noyau structurel et les puits de bouton de la télécommande.

Deuxième plan (Overmold): Un TPE spécialement formulé a été injecté sur des parties de l'ABS, créant une coquille extérieure et des zones d'accentuation douce et adhérente.

Processus: Le composant ABS a été moulé dans la première cavité, puis transféré automatiquement (via la rotation de la moisissure ou le bras robotique) à la deuxième cavité où le TPE a été injecté.

Avantages obtenus:

Sentille tactile premium: le TPE Overmold a fourni une surface agréable et douce qui a considérablement amélioré l'expérience utilisateur.

Amélioration de la résistance à la chute: la couche externe élastomère a absorbé les forces d'impact, ce qui rend la télécommande plus durable et moins sujette aux dommages causés par des gouttes accidentelles.

Amélioration de l'esthétique: conception multi-matériaux permis avec des textures et des contrastes de couleur distincts, élevant la qualité et la sophistication perçues du produit.

Production rationalisée: Le processus à deux coups a permis la création d'une partie complexe multi-matériaux dans un cycle de moulage unique, réduisant le temps d'assemblage et la logistique.

Ces exemples soulignent que l'insertion de surmoldage ne consiste pas seulement à combiner les matériaux; Il s'agit de solutions intégrées d'ingénierie qui offrent des performances supérieures, l'efficacité et l'attrait du marché.

Meilleures pratiques pour insérer une surmoule

La réalisation de résultats cohérents et de haute qualité dans l'insertion de surmoldation nécessite une adhésion aux meilleures pratiques éprouvées tout au long des étapes de conception, d'outillage et de fabrication.

1. Conception pour la fabrication (DFM)

Les décisions de conception proactives sont le moyen le plus percutant d'assurer le succès de surmoule.

Collaborez tôt: engagez-vous avec vos mouleurs et fournisseurs de matériaux de la phase de conception initiale. Leur expertise peut empêcher des refontes coûteuses.

Comptez les propriétés des matériaux: Comprendre les caractéristiques de l'extension thermique, du retrait et de l'adhésion des deux matériaux. Les tolérances de conception devraient expliquer ces différences.

Promouvoir le verrouillage mécanique: hiérarchisez les caractéristiques de conception sur l'insert (sous-cutations, trous, colocataire) qui maximisent la résistance à la liaison mécanique.

Maintenez l'épaisseur uniforme de la paroi: efforcez une épaisseur de paroi trop mobile cohérente autour de l'insert pour minimiser le refroidissement différentiel, le warpage et les marques d'évier.

Rayons généreux: utilisez des rayons généreux (filets) sur les coins internes et externes, en particulier lorsque le surmold rencontre l'insert, pour réduire les concentrations de contraintes et améliorer l'écoulement des matériaux.

Optimiser la porte et la ventilation: placer stratégiquement les portes pour assurer un débit équilibré autour de l'insert et des évents pour empêcher les pièges à air, ce qui peut entraîner des vides et une mauvaise collage.

Assurer la robustesse des insert: concevoir des inserts pour résister aux pressions et températures d'injection sans déformation. Considérez leur rigidité et leur masse thermique.

Autorisation pour les composants de la moisissure: assurez-vous qu'un espace suffisant autour de l'insert pour les composants de moisissure (par exemple, les épingles centrales) pour s'engager sans interférence.

2. Contrôle et inspection de la qualité

Un contrôle de qualité rigoureux tout au long du processus est essentiel pour garantir l'intégrité et les performances des pièces.

Inspection des matériaux entrants: Vérifiez la qualité, les dimensions et la propreté de tous les inserts entrants et les matériaux de surmoule.

Surveillance en cours:

Systèmes de vision automatisés: utilisez des caméras pour vérifier le placement correct des insert avant la fermeture du moule.

Surveillance des paramètres de processus: surveiller en continu et les profils de pression d'injection, de température, de temps de cycle et de refroidissement pour assurer la cohérence.

Calibration du robot / automatisation: calibrer régulièrement les systèmes de placement d'insert robotique pour la précision.

Inspection post-moulage:

Inspection visuelle: vérifiez les défauts cosmétiques, le flash, les vides, les plans courts et l'encapsulation appropriée de l'insert.

Inspection dimensionnelle: utilisez des étriers, des micromètres, du CMMS (machines à mesurer des coordonnées) ou des scanners optiques pour vérifier les dimensions critiques.

Test d'adhésion:

Tests de retrait: appliquez une force mesurée sur l'insert pour déterminer la résistance à la liaison nécessaire pour la retirer de la surmoule.

Tests de pelage: Mesurez la force requise pour peler le matériau surmold de la surface d'insertion (commun pour les interfaces plates).

Tests de couple: Pour les inserts filetés, mesurez le couple requis pour tourner ou éliminer l'insert.

Test de l'environnement: échantillons de sujet à des températures extrêmes, à l'humidité, à l'exposition chimique ou à un rayonnement UV pour garantir les performances à long terme et l'intégrité des liaisons dans leur environnement prévu.

Test fonctionnel: tester la pièce finie de son application prévue pour vérifier que toutes les fonctions sont remplies.

En intégrant ces meilleures pratiques, les fabricants peuvent réduire considérablement les risques, optimiser la production et produire systématiquement des composants surmourisés par insert de haute qualité.

Les tendances futures de l'insertion de surmoule

Le domaine de l'insertion surmoule est en constante évolution, tiré par les progrès de la science des matériaux, de la technologie de fabrication et des demandes croissantes de produits intégrés et durables.

Avancement des matériaux et technologies:

Intégration multi-matériaux : Attendez-vous à un développement continu dans les TPE et les TPU hautement spécialisés qui offrent une liaison chimique supérieure à une gamme plus large de plastiques et de métaux d'ingénierie, réduisant la dépendance à l'égard des traitements de surface.

Matériaux et capteurs intelligents: L'intégration croissante de l'électronique avancée, des capteurs (par exemple, la pression, la température, la RFID) et même les circuits flexibles directement dans des composants surmouchés, créant des pièces "intelligentes" avec des fonctionnalités intégrées.

Matériaux durables: L'utilisation croissante des matériaux de surmoulage bio, recyclés et recyclables pour répondre aux réglementations environnementales et à la demande des consommateurs de produits plus verts.

Fabrication additive (impression 3D) pour les inserts: Le prototypage et même la production à faible volume d'inserts complexes via l'impression 3D deviennent plus répandus, offrant une liberté et une vitesse de conception sans précédent.

En caoutchouc de silicone liquide (LSR) Overmolding: À mesure que la technologie de moulage LSR mûrit, son utilisation pour surmouler sur les plastiques et les métaux pour les applications à toucher souple, à scellement et à des applications médicales continuera de croître en raison de ses propriétés uniques (biocompatibilité, large plage de températures).

Logiciel de simulation amélioré: Des outils de simulation plus sophistiqués permettront aux ingénieurs de prédire le flux de matériaux, la résistance aux liaisons, les contraintes résiduelles et le warpage potentiel avec une plus grande précision, optimisant les conceptions virtuellement avant que l'outillage ne soit coupé.

Automatisation accrue et intégration de l'industrie 4.0:

Robotique pour le placement des insert: d'autres progrès dans les systèmes robotiques précis et précis pour le chargement automatisé des insert amélioreront l'efficacité et la cohérence, en particulier pour les inserts délicats ou complexes.

Cellules de fabrication intégrées: les lignes de surmoulage seront plus intégrées aux processus en aval (assemblage, tests, emballages) dans des environnements de fabrication entièrement automatisés et "Lights-Out".

Contrôle des processus en temps réel: tirant parti de l'IA et de l'apprentissage automatique pour une surveillance en temps réel et un contrôle adaptatif des paramètres de moulage, l'optimisation de la qualité et la réduction des déchets.

Twins numériques: création de répliques numériques du processus de fabrication pour prédire les performances, dépanner les problèmes et optimiser les opérations à distance.

Ces tendances indiquent un avenir où l'insertion de surmoldage deviendra encore plus sophistiquée, polyvalente et au cœur de la création de produits avancés et multifonctionnels dans toutes les industries.

So

Le voyage à travers l'insert surmoldant révèle un processus de fabrication sophistiqué et extrêmement précieux qui est une pierre angulaire de la conception de produits moderne. De l'amélioration des performances et de l'esthétique à la consolidation des composants et à la baisse des coûts à long terme, ses capacités sont transformatrices.

Récapitulatif des points clés:

Ce que c'est: l'insertion de surmoldage résume précisément un composant pré-formé (insert) avec un matériau moulé par injection, créant une seule partie intégrée.

Processus de base: implique une préparation minutieuse d'insertion, un placement sécurisé dans le moule, une injection de matériaux précise, un refroidissement et une éjection, tirant souvent parti des systèmes automatisés pour l'efficacité.

La conception est primordiale: le succès dépend de la conception méticuleuse à la fois de l'insert et du plastique surmoldant, en considérant des aspects tels que les caractéristiques de verrouillage mécaniques, l'épaisseur de paroi uniforme, la déclenchement appropriée et les angles de brouillon pour assurer la moulabilité et la résistance aux liaisons.

La compatibilité des matériaux est essentielle: la sélection des matériaux d'insert et de surmoldage doit tenir compte de la compatibilité thermique, chimique et d'adhésion pour obtenir une liaison forte et fiable, tirant souvent parti des thermoplastiques communs comme les TPE, les TPU, les PC, les abdos et les métaux tels que l'aluminium, le laiton et l'acier.

Mécanismes de liaison: l'adhésion est principalement obtenue grâce à un verrouillage mécanique robuste, à la liaison chimique (en particulier avec des matériaux spécialisés), ou, moins communément, à des adhésifs intimes, tous soutenus par une préparation de surface méticuleuse.

Applications larges: de l'amélioration de l'ergonomie et de la protection de l'électronique sensible dans les dispositifs médicaux et les produits de consommation, à l'amélioration de la durabilité et de la fonctionnalité dans les composants automobiles et industriels, la polyvalence de surmolding est vaste.

PROFICATIONS ET CONSEZ: Tout en offrant des avantages importants en matière de performance, de consolidation en partie et de réduction des coûts à long terme, il exige des investissements d'outillage initiaux plus élevés et une gestion minutieuse de la compatibilité des matériaux et de la complexité des processus.