I. Principes de conception et importance de la direction d'ouverture des moisissures

La direction d'ouverture des moisissures est une décision de conception critique dans le moulage par injection, affectant directement la complexité des moisissures, les coûts de production et l'esthétique des produits. Les principes de conception clés comprennent:

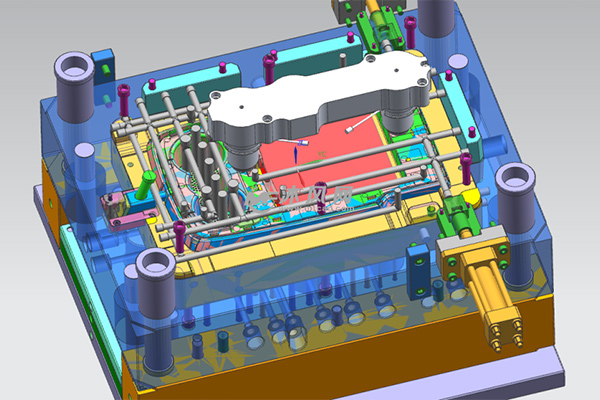

1. UNlignement structurel

Des fonctionnalités telles que les côtes, les instantanés et les boss doivent s'aligner sur la direction d'ouverture du moule (voir figure 1). Cela évite les noyaux latéraux, réduisant les marques de ligne de séparation. Par exemple, les ajustements instantanés sont inclinés> 15 ° de la direction d'ouverture nécessitent des curseurs, ce qui augmente les coûts de moisissure de plus de 30%.

2. Évitement de la contre-dépouille

Une orientation appropriée peut convertir 95% des contre-dépouilles en structures démollantes normales. Des études de cas montrent que la rotation de la direction d'ouverture de 22 ° réduit les noyaux latéraux de 4 à 1.

3. Optimisation esthétique

Pour les pièces sensibles à l'apparence (par exemple, les intérieurs automobiles), orientant la direction d'ouverture à 45 ° à 75 ° aux surfaces visibles réduit la visibilité de la ligne de séparation de 60%.

Longévité de moisissure

Les côtes correctement alignées réduisent la résistance de démollante de 40%, prolongeant la durée de vie de 30 000 à 50 000 cycles.

Ii Méthodes systématiques de conception de lignes de séparation

La conception de ligne de séparation intègre la géométrie, la fabrication et l'esthétique:

1. Système de classification

2. Algorithmes de positionnement

Projection de la boîte de délimitation: détermine les lignes de séparation primaires pour 85% des pièces standard.

Analyse de la tranche: utilise des algorithmes Z-Buffer (résolution de 0,01 mm) pour les surfaces de forme libre.

Méthode du débit: combine l'analyse MPI pour éviter les lignes de soudure dans les zones à stress élevé.

3. Techniques esthétiques

Les lignes de séparation "à bord du couteau" (angle r <0,1 mm) réduisent la visibilité des coutures de 90% dans l'électronique grand public. Le positionnement des lignes de séparation sur les bords abaisse la rugosité de la surface (RA) par deux grades par rapport aux régions plates.

Iii. Facteurs clés et stratégies d'optimisation

1. Compensation de retrait

Par GB / T14486-93, compensez 1,2–1,5 × le retrait nominal du matériau. Pour PA66 (retrait nominal 0,8 à 1,5%), utilisez 1,0–1,8%.

2. Intégration du système de ventilation

Les lignes de séparation car les évents primaires nécessitent des profondeurs d'évent par viscosité matérielle:

Viscosité basse (par exemple, PP): 0,015–0,02 mm

Viscosité élevée (par exemple, PC): 0,03–0,05 mm

La ventilation optimisée réduit la pression de remplissage de 15% et le temps de cycle de 8%.

3. Assurance de la force du moule

La force de serrage aux lignes de séparation doit satisfaire:

F serrer = P cavité X A proj

F serrer : Force de serrage (kN ou tonnes)

P cavité : Pression moyenne de cavité (MPa ou kg / cm²)

A proj : Zone projetée maximale du coureur de pièce dans la direction d'ouverture du moule (CM² ou in²)

Pour DeTaied, veuillez nous contacter. Un professionnel Fabricant de moulage par injection personnalisé en Chine.

Iv. Solutions aux problèmes communs

1. Contrôle du flash

Structures triples-scelles (2 joints auxiliaires principaux) avec une limite de broyage de 0,005 mm à ≤5 μm.

2. Manipulation de surface complexe

Pour les lentilles automobiles, les surfaces de séparation à base de NURBS avec usinage à 5 axes atteignent une erreur de contour ≤ 0,05 mm.

3. Solutions de micro-moulage

Les lignes de séparation à gravure laser (largeur de 20 μm) permettent des pièces de précision comme les pompes à insuline.

V. Applications de technologie avancée

1. Optimisation dirigée par CAE

Un projet de cas d'ordinateur portable a réduit le warpage de 1,2 mm à 0,3 mm en utilisant des lignes de séparation en forme d'onde via l'analyse Moldflow.

2. Fabrication additive

Les inserts de séparation produits SLM avec des textures biomimétiques réduisent les coefficients de frottement de 40%.

3. Surveillance intelligente

Les capteurs IoT dans les moisissures de pare-chocs détectent des désalignements de 0,002 mm, réduisant les échecs inattendus de 90%.

Vi. Tendances futures

1. Design assisté AI

Les systèmes d'apprentissage en profondeur automatisent la conception de la ligne de séparation pour 85% des pièces standard, réduisant le temps de conception de 5 ×.

2. Ingénierie de surface à l'échelle nanométrique

Les revêtements PVD prolongent la durée de vie de la moisissure à 1 million de cycles, les intervalles de maintenance triple.

3. Durabilité

Les lignes de séparation "zéro flash" avec des matériaux biodégradables réduisent les déchets de matériaux de 1,2% à 0,3%.

Étude de cas: Un fabricant d'appareils électroménagers a réduit le temps de développement des moisissures de 45 à 28 jours et les taux de défaut de 3,5% à 0,8% en utilisant ces méthodes. Avec des technologies émergentes comme les jumeaux numériques, la direction d'ouverture des moisissures et l'optimisation des lignes de séparation entrent dans une nouvelle ère d'intelligence.