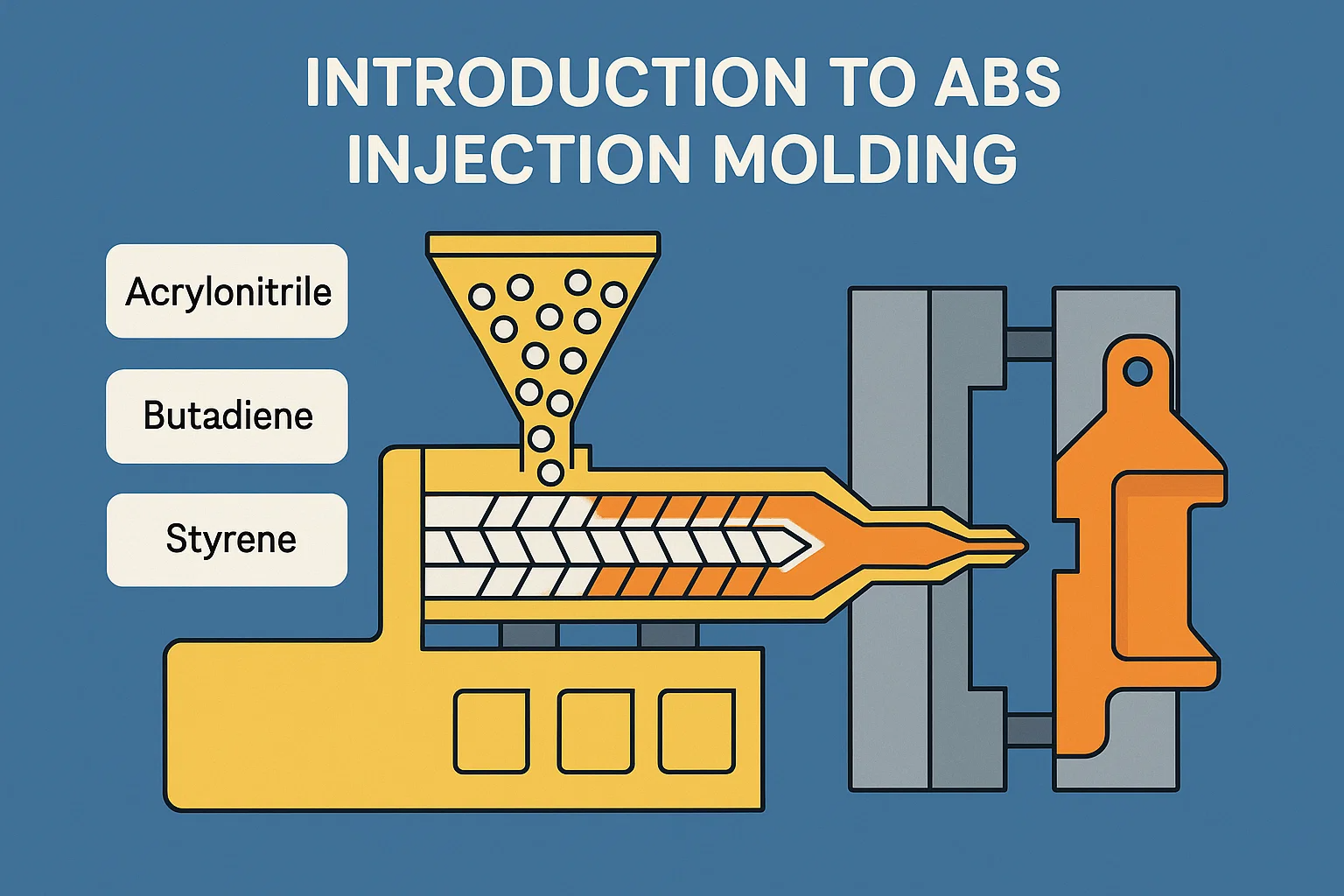

Introduction au moulage par injection ABS

Dans le vaste paysage de la fabrication moderne, moulage par injection est une technologie de pierre angulaire, permettant la production de masse de composants plastiques complexes avec précision et efficacité. Parmi la myriade de polymères utilisés dans ce processus, Acrylonitrile butadiène styrène, communément appelé ABS , se distingue comme un thermoplastique très polyvalent et largement adopté. Son équilibre unique des propriétés en fait un matériau indispensable dans de nombreuses industries, des biens de consommation aux dispositifs médicaux sophistiqués.

Ce guide complet explorera le monde fascinant du moulage par injection ABS, plongeant dans les caractéristiques fondamentales du plastique ABS, les étapes complexes du processus de moulage par injection, les considérations de conception critiques et la gamme expansive de ses applications. Nous aborderons également les défis courants, le contrôle de la qualité, les facteurs de coût et les tendances futures passionnantes qui façonnent ce domaine dynamique.

Qu'est-ce que ABS?

À la base, Acrylonitrile butadiène styrène (ABS) est un terpolymère thermoplastique amorphe. Cela signifie que c'est un mélange de trois monomères distincts:

-

Acrylonitrile (a): Fournit une résistance chimique, une stabilité thermique et une rigidité.

-

Butadiène (b): Contribue la résistance à l'impact et la ténacité, en particulier à basse température.

-

Styrène (s): Offre brillant, processeur et rigidité.

La combinaison unique et la greffe de ces trois monomères se traduisent par un matériau qui exploite les forces de chacun, créant un plastique robuste avec un équilibre remarquable des propriétés. Contrairement aux polymères cristallins ou semi-cristallins, l'ABS a une structure amorphe, ce qui lui donne une bonne stabilité dimensionnelle et une large fenêtre de traitement.

Le développement du plastique ABS a commencé au milieu du 20e siècle, émergeant comme une alternative supérieure à d'autres plastiques d'ingénierie en raison de ses excellentes propriétés mécaniques et de sa facilité de traitement. Sa capacité à être facilement modelée et terminée a rapidement conduit à son adoption généralisée dans diverses industries, cimentant sa réputation de l'un des thermoplastiques d'ingénierie les plus importants disponibles aujourd'hui.

Aperçu du moulage par injection

Moulage par injection est un processus de fabrication pour produire des pièces en injectant un matériau fondu dans un moule. Il est le plus souvent utilisé pour les polymères thermoplastiques et thermodurcissants, mais il peut également être utilisé avec des métaux (comme dans la moulage de la matrice) et des céramiques. Le processus commence par des matières plastiques brutes, généralement sous forme granulaire, alimentées dans un baril chauffé, mélangées, puis forcées dans une cavité de moisissure, où elle refroidit et durcit la configuration du moule.

Par rapport à d'autres processus de fabrication tels que l'usinage, l'impression 3D ou le moulage par soufflage, le moulage par injection offre plusieurs avantages distincts et quelques considérations:

Avantages du moulage par injection:

-

Taux de production élevés: Idéal pour la production de masse en raison des temps de cycle rapide.

-

Excellente répétabilité: Produit des pièces avec une forte consistance et des tolérances étroites.

-

Géométries complexes: Capable de créer des formes et des conceptions complexes en un seul coup.

-

Volyvylitude des matériaux larges: Peut traiter une vaste gamme de polymères thermoplastiques et thermodurcissables.

-

Réduction du post-traitement: Les pièces nécessitent souvent une finition minimale à sans éjection.

-

Effectif: Coût unitaire faible pour la production à haut volume une fois l'outillage.

Inconvénients et limites de moulage par injection:

-

Coûts d'outillage initiaux élevés: La conception et la fabrication de moisissures peuvent être coûteuses, ce qui le rend moins adapté à la production à faible volume.

-

Contraintes de conception: Des règles de conception spécifiques (par exemple, épaisseur de paroi uniforme, angles de projet) doivent être suivies pour assurer la fabrication et la qualité des pièces.

-

Déchets de matériaux (bien que souvent recyclables): Les coureurs et les ponts peuvent générer des déchets, bien que ceux-ci soient fréquemment repoussés et réutilisés.

-

Complexité pour les petits lots: Pas économique pour de très petites courses de production en raison des coûts d'installation.

C'est cette puissante combinaison du matériau ABS polyvalent et du processus de moulage par injection efficace qui permet la création d'un vaste éventail de composants plastiques durables, esthétiques et fonctionnels qui font partie intégrante de notre monde moderne.

Propriétés des matériaux ABS

L'adoption généralisée de l'ABS dans le moulage par injection est principalement due à ses propriétés de matériaux exceptionnelles et équilibrées. Son mélange unique d'acrylonitrile, de butadiène et de styrène se traduit par un matériau qui offre une combinaison convaincante de résistance, d'esthétique et de processeur.

Caractéristiques clés

Comprendre les propriétés spécifiques de l'ABS est crucial pour les concepteurs et les ingénieurs de tirer parti de son plein potentiel et de prédire ses performances dans diverses applications.

-

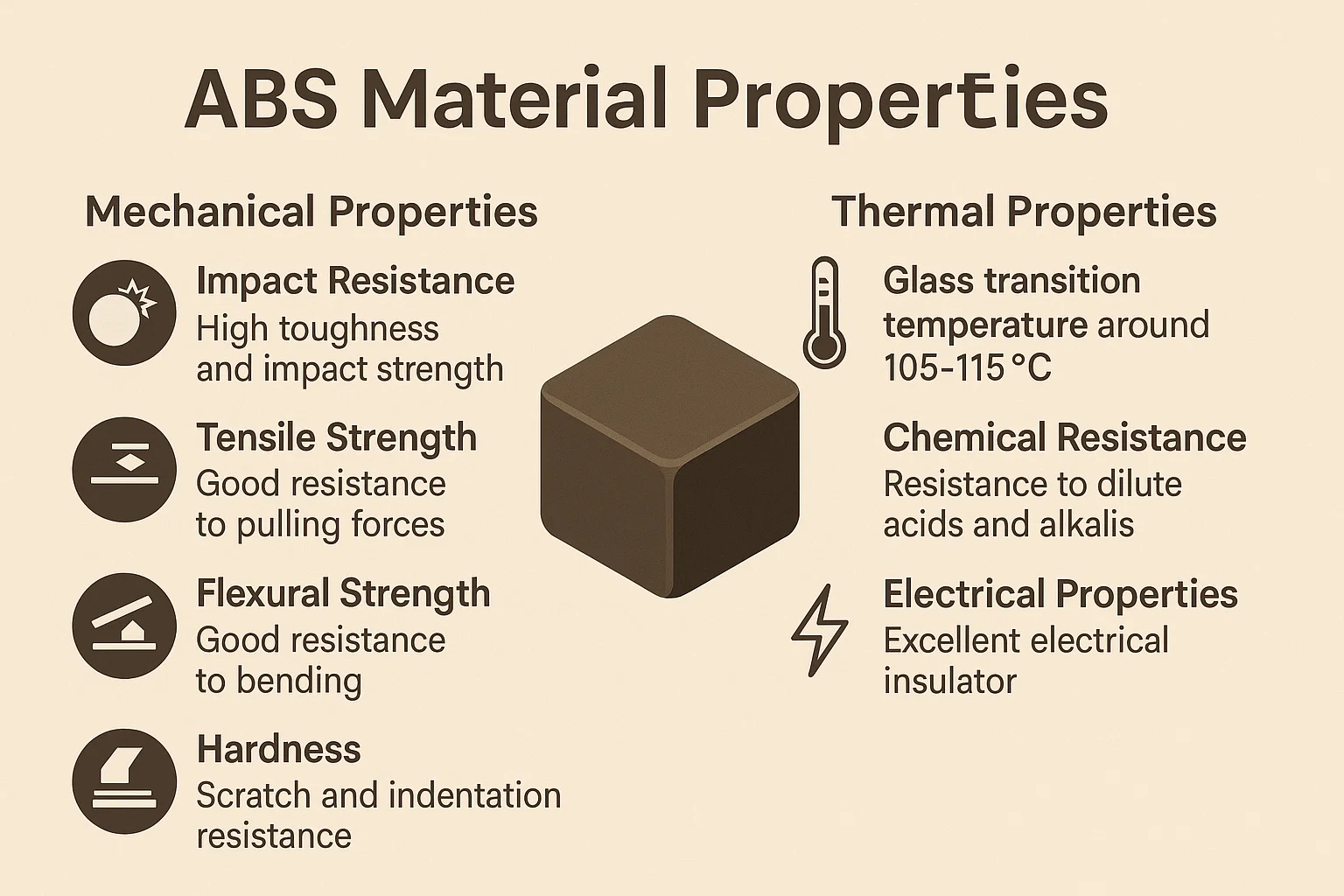

Propriétés mécaniques:

-

Résistance à l'impact: C'est peut-être la caractéristique la plus déterminante de l'ABS. La phase en caoutchouc Butadiène offre une ténacité et une résistance exceptionnelles à l'impact, ce qui le rend moins cassant que de nombreux autres plastiques communs.

-

Résistance à la traction: L'ABS présente une bonne résistance à la traction, indiquant sa capacité à résister aux forces de tirage avant de se casser. La résistance à la traction typique varie de 25 à 50 MPa.

-

Force de flexion: Il possède également une bonne résistance à la flexion, ce qui signifie sa résistance à la flexion ou à la déformation sous charge.

-

Dureté: ABS offre un bon équilibre de dureté et de ténacité, offrant une résistance aux rayures et à l'indentation. Sa dureté Rockwell varie généralement de R70 à R115.

-

-

Propriétés thermiques:

-

Température de transition du verre (TG): Le TG pour les ABS se situe généralement entre 105 ° C et 115 ° C (environ 221 ° F à 239 ° F). En dessous de cette température, le matériau est rigide et en verre; Au-dessus, il devient plus caoutchouteux et souple, permettant le traitement.

-

Température de déviation de la chaleur (THA): Le HDT indique la température à laquelle un échantillon de polymère se déchaîne sous une charge spécifiée. Pour l'ABS, les valeurs HDT varient généralement de 85 ° C à 105 ° C (185 ° F à 221 ° F) à 0,45 MPa, ce qui le rend adapté aux applications qui nécessitent une résistance à la chaleur modérée.

-

-

Résistance chimique:

-

L'ABS montre généralement une bonne résistance aux acides dilués, aux alcalis et aux sels inorganiques.

-

Cependant, il a Mauvaise résistance à des acides forts, à des bases fortes, des esters, des cétones et des hydrocarbures chlorés , ce qui peut provoquer un gonflement, un ramollissement ou une dissolution. Il s'agit d'une considération critique pour les applications impliquant une exposition chimique.

-

-

Propriétés électriques:

-

Les abdos sont un Excellent isolant électrique , le rendant adapté aux applications dans les composants électriques et électroniques où la non-conductivité est nécessaire. Sa résistance diélectrique est élevée et maintient ses propriétés isolantes à travers une gamme de températures et de fréquences.

-

Avantages de l'utilisation d'ABS dans le moulage par injection

Au-delà de ses propriétés inhérentes, l'ABS offre plusieurs avantages de traitement qui contribuent à sa popularité dans le moulage par injection:

-

Effectif: Bien qu'il ne s'agisse pas du plastique le moins cher, ABS offre un excellent équilibre entre les performances et les coûts, offrant une solution rentable pour de nombreuses applications qui nécessitent de bonnes propriétés mécaniques.

-

Facilité de traitement: ABS a une large fenêtre de traitement, ce qui signifie qu'elle peut être moulée relativement facilement à travers une gamme de températures et de pressions. Cela contribue à la production stable et à moins de défauts. Il fond facilement et coule bien, permettant la garniture de cavités de moule complexes.

-

Bonne finition de surface: Les pièces moulées à partir d'ABS présentent souvent une finition de surface lisse, brillante et esthétique sans post-traitement étendu, ce qui le rend idéal pour les produits de consommation visibles. Il peut également être facilement texturé pendant le moulage.

-

Stabilité dimensionnelle: Les pièces ABS présentent généralement une bonne stabilité dimensionnelle, ce qui signifie qu'elles conservent leur forme et leur taille même après le moulage et pendant leur durée de vie. Ceci est crucial pour les pièces nécessitant des tolérances étroites ou un ajustement cohérent.

Inconvénients et limitations

Malgré ses nombreux avantages, l'ABS n'est pas sans ses inconvénients. La compréhension de ces limitations est vitale pour la sélection et la conception des matériaux appropriés:

-

Force inférieure par rapport à certains autres plastiques: Bien que forte, l'ABS n'est pas aussi fort ou rigide que les plastiques d'ingénierie comme le polycarbonate (PC) ou certains nylons, en particulier sous une contrainte élevée ou des températures élevées.

-

Mauvaise résistance au solvant dans certains cas: Comme mentionné précédemment, sa sensibilité à certains solvants peut limiter son utilisation dans des environnements où il pourrait entrer en contact avec des produits chimiques agressifs.

-

Inflammabilité: Les ABS standard sont inflammables et brûlent lorsqu'ils sont exposés à une flamme, produisant de la fumée. Pour les applications nécessitant un retard de flamme, des grades ignifuges (FR) spéciaux (FR) sont disponibles, qui sont formulés avec des additifs pour inhiber la combustion.

-

Dégradation UV: L'exposition prolongée à la lumière ultraviolette (UV) peut entraîner une dégradation, provoquant la décoloration des couleurs, des propriétés mécaniques réduites et le déchalon sur la surface. Pour les applications extérieures ou exposées aux UV, des grades ou des revêtements protecteurs stabilisés UV sont nécessaires.

En pesant soigneusement ces caractéristiques, les concepteurs peuvent déterminer si l'ABS est le matériau optimal pour leur application de moulage par injection spécifique, garantissant que le produit final répond à toutes les performances et aux exigences esthétiques.

Le processus de moulage par injection ABS

Le processus de moulage par injection pour l'ABS, bien que fondamentalement similaire à la moulure d'autres thermoplastiques, nécessite une attention particulière aux paramètres spécifiques pour tirer parti des propriétés uniques de l'ABS et assurer des pièces de haute qualité. Le processus est cyclique, produisant une nouvelle pièce avec chaque cycle complet.

Guide étape par étape

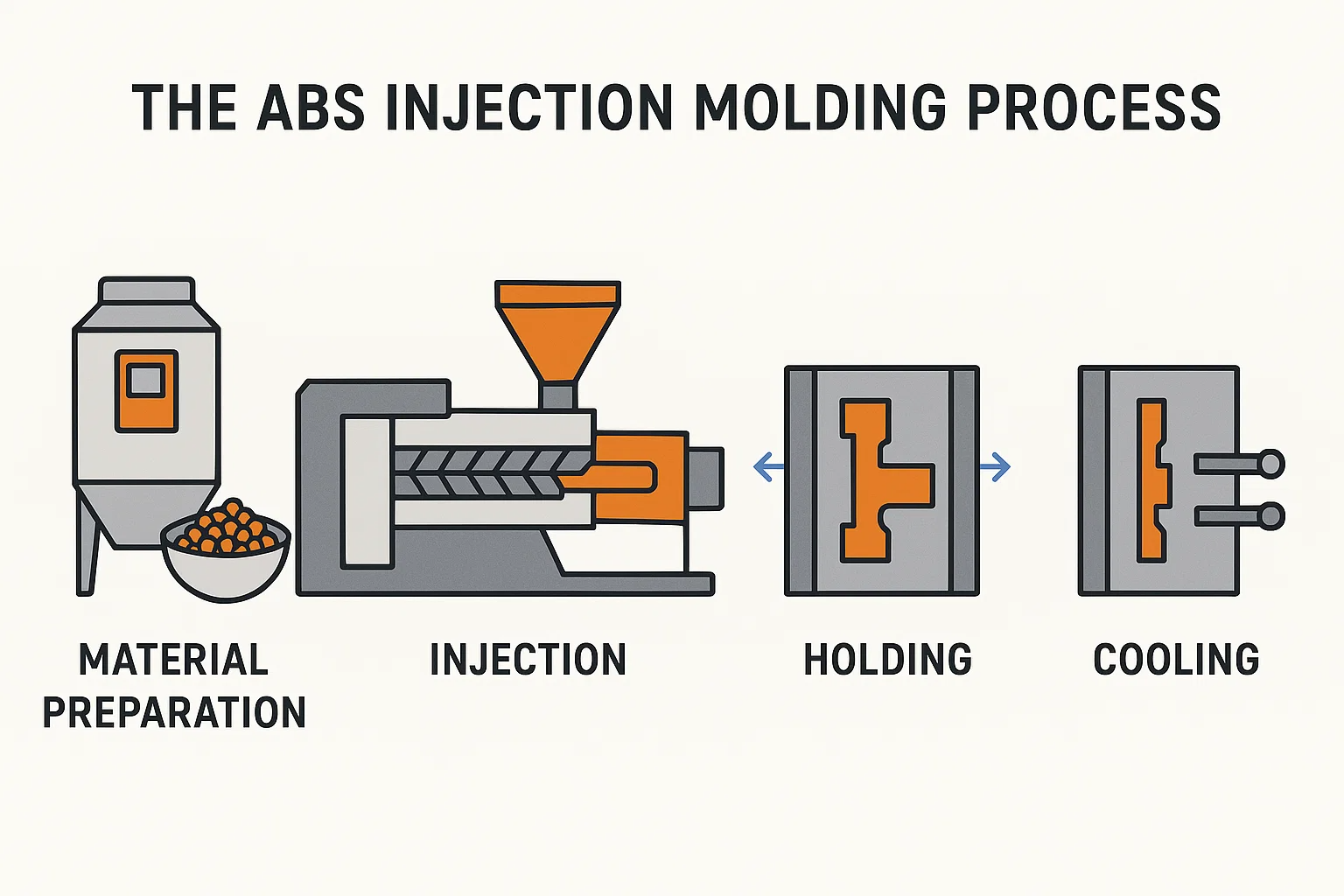

Le voyage des pastilles RAW ABS à un composant fini implique plusieurs étapes distinctes:

-

Préparation du matériau: séchage et préchauffage

-

Séchage: L'ABS est hygroscopique, ce qui signifie qu'il absorbe l'humidité de l'atmosphère. L'excès d'humidité, même en petites quantités, peut provoquer des défauts cosmétiques (comme des marques d'éclat ou des stries d'argent) et réduire la résistance des pièces pendant le moulage en raison de l'hydrolyse (dégradation des chaînes polymères par l'eau à des températures élevées). Par conséquent, les granulés ABS doivent être soigneusement séchés avant le traitement, généralement dans un séchoir dessicant, à une teneur en humidité inférieure à 0,1% (souvent plus proche de 0,05%) à des températures allant de 80 ° C à 95 ° C (176 ° F à 203 ° F) pendant 2 à 4 heures.

-

Préchauffage (implicite): Bien que l'objectif principal soit de sécher, le processus de séchage préchauffe également les pastilles, ce qui peut réduire légèrement la consommation d'énergie dans le baril.

-

-

Injection: fondre et injecter des abdos dans la cavité de la moisissure

-

Une fois séchés, les pastilles d'abs sont alimentées d'une trémie dans le canon de la machine à moulage par injection.

-

À l'intérieur du baril, une vis rotative fait avancer le matériau tout en le faisant simultanément en le faisant simultanément à travers une combinaison de bandes de chauffage (chaleur externe) et des forces de cisaillement (friction générée par la rotation de la vis).

-

Les AB en fusion s'accumulent à l'avant de la vis. Lorsqu'une taille de tir suffisante est recueillie, la vis se déplace rapidement vers l'avant, agissant comme un piston, pour injecter le plastique fondu dans la cavité du moule fermé à travers une buse et le système de coureur du moule. Cette phase se produit sous haute pression (pression d'injection) et vitesse contrôlée (vitesse d'injection).

-

-

Tenue: maintien de la pression pour assurer un bon remplissage

-

Immédiatement après le remplissage de la cavité du moule, la pression d'injection est réduite à une «pression de maintien» inférieure et soutenue (également connue sous le nom de pression d'emballage).

-

Cette pression de maintien est essentielle pour plusieurs raisons:

-

Il compense le rétrécissement des matériaux lorsque le plastique refroidit et se solidifie dans le moule.

-

Il garantit que la cavité du moule est complètement remplie, empêchant les "tirs courts" ou les vides.

-

Il emballe des matériaux supplémentaires dans la cavité, améliorant la densité des pièces, la finition de surface et la précision dimensionnelle. La durée de la phase de maintien est cruciale.

-

-

-

Refroidissement: solidification de la pièce dans le moule

-

Après la phase de maintien, le plastique fondu commence à se solidifier à mesure qu'il refroidit dans le moule. Le moule est activement refroidi, généralement en circulant de l'eau ou de l'huile à travers des canaux dans les plaques de moule.

-

Le temps de refroidissement est déterminé par l'épaisseur de la paroi de la partie, la température du moule et la qualité d'abs spécifique. Un temps de refroidissement insuffisant peut entraîner une déformation, une distorsion ou des difficultés d'éjection, tandis que le temps de refroidissement excessif augmente le temps de cycle et le coût de production.

-

-

Éjection: retirer la partie finie du moule

-

Une fois que la pièce a suffisamment refroidi et solidifié pour maintenir sa forme, le moule s'ouvre.

-

Les épingles d'éjecteurs, généralement situées sur la moitié mobile du moule, poussent la partie finie hors de la cavité du moule. Une bonne conception de moisissure, y compris des angles de projet et des mécanismes d'éjection adéquats, est crucial pour l'élimination des pièces lisse et sans dommage.

-

Au fur et à mesure que la pièce est éjectée, le moule se ferme et le cycle suivant commence, la vis préparant déjà le tir suivant.

-

Paramètres et considérations clés

Un contrôle précis sur divers paramètres de traitement est primordial pour réussir le moulage par injection ABS. Les écarts mineurs peuvent entraîner des défauts de pièce importants.

-

Contrôle de la température:

-

Température du canon: Cela influence la viscosité et la fluidité de la fusion des ABS. Les températures typiques du baril pour l'ABS varient de 190 ° C à 240 ° C (374 ° F à 464 ° F), souvent avec un profil de température progressif de la trémie à la buse. Trop bas et le matériau ne coulera pas correctement; trop élevé et une dégradation peut se produire.

-

Température du moule: Cela affecte considérablement la finition de surface de la pièce, la stabilité dimensionnelle et les contraintes internes. Des températures de moisissures plus élevées (par exemple, 50 ° C à 80 ° C / 122 ° F à 176 ° F) améliorent généralement le brillant de surface, réduisent les marques d'évier et minimisent le warpage, mais peuvent également prolonger les temps de refroidissement.

-

-

Contrôle de la pression:

-

Pression d'injection: La pression initiale utilisée pour remplir la cavité du moule. Il doit être suffisamment élevé pour remplir le moule rapidement et complètement mais pas si haut que pour provoquer un flash ou endommager le moule.

-

Pression de maintien (pression d'emballage): Appliqué après l'injection pour compenser le retrait. En règle générale, 50 à 80% de la pression d'injection, il est essentiel pour atteindre une bonne densité de pièces et empêcher les marques d'évier.

-

-

Vitesse d'injection:

-

La vitesse à laquelle le plastique fondu remplit le moule. Les vitesses rapides peuvent aider à remplir des sections minces et à obtenir une bonne finition de surface, mais trop rapide peut provoquer des jets, des marques de brûlure ou de l'air piégé. Des vitesses plus lentes peuvent empêcher ces problèmes mais peuvent entraîner des tirs courts. La vitesse optimale implique souvent un profil (par exemple, remplissage rapide, puis lent).

-

-

Temps de refroidissement:

-

La durée de la pièce reste dans le moule pour la solidification. C'est un équilibre entre assurer la stabilité dimensionnelle et minimiser le temps de cycle. Déterminé par l'épaisseur de la paroi, le grade de matériau et la température du moule.

-

Équipement et outillage

Le moulage par injection ABS réussi repose sur des machines spécialisées et des moules avec précision.

-

Machines de moulage par injection: Ces machines varient en taille (force de serrage, taille du tir) et type (hydraulique, électrique, hybride). Ils se composent:

-

Unité de serrage: Maintient les moitiés de la moisissure ensemble et applique la force de serrage pendant l'injection.

-

Unité d'injection: Fond et injecte le plastique, comprenant le canon, la vis, les bandes de chauffage et la buse.

-

Système de contrôle: Gère et surveille tous les paramètres de processus.

-

-

Conception et construction de moisissures: Le moule est le cœur du processus de moulage par injection. Il est généralement fabriqué en acier ou en aluminium durci et usiné avec précision. Les aspects clés comprennent:

-

Cavité et noyau: Définissez la forme externe et interne de la pièce.

-

Système d'éjection: Épingles, manches ou assiettes pour pousser la pièce.

-

Canaux de refroidissement: Voies de fluide pour réguler la température du moule.

-

Système de ventilation: De minuscules évents permettre à l'air piégé de s'échapper pendant l'injection.

-

-

Types de portes et de coureurs: Ce sont des voies dans le moule qui guident le plastique fondu de la buse à la cavité du moule.

-

Runners: Canaux qui transportent le plastique fondu de la carotage (où le plastique pénètre dans le moule) aux portes. Ils peuvent être coureurs froids (où le plastique dans le système de coureur refroidisse et est éjecté avec la pièce, puis recyclé) ou coureurs chauds (Lorsque le plastique du système des coureurs reste fondu, éliminant les déchets des coureurs et réduisant souvent le temps de cycle). Les coureurs chauds sont couramment utilisés pour l'ABS en raison de leur efficacité.

-

Gates: La petite ouverture à travers laquelle le plastique pénètre dans la cavité du moule. Les types de portes (par exemple, PIMPPoint, TAB, sous-marin, ventilateur) sont sélectionnés en fonction de la géométrie de la pièce, du modèle de remplissage souhaité et de la facilité de déduction (en supprimant le vestige de la porte de la pièce). Une position de porte appropriée est cruciale pour un bon débit, une contrainte minimale et une qualité de pièce optimale.

-

Considérations de conception pour le moulage par injection ABS

La conception efficace des pièces est primordiale pour le moulage par injection ABS réussi et rentable. Bien que l'ABS offre une excellente latitude de traitement, l'adhésion à des directives de conception spécifiques peut améliorer considérablement la qualité des pièces, réduire les temps de cycle, prévenir les défauts courants et prolonger la durée de vie des moisissures.

Épaisseur de paroi

L'un des paramètres de conception les plus critiques dans le moulage par injection est l'épaisseur de la paroi.

-

Épaisseur de paroi optimale pour les pièces ABS: Généralement, les pièces ABS fonctionnent mieux avec une épaisseur de paroi uniforme. L'épaisseur de paroi typique recommandée pour l'ABS varie de 1,5 mm à 3,5 mm (0,060 pouces à 0,140 pouces) . Les murs plus minces peuvent être difficiles à remplir, tandis que les murs excessivement épais peuvent entraîner des problèmes importants.

-

Éviter les sections épaisses pour empêcher les marques d'évier et le warpage:

-

Marques d'évier: Ce sont des dépressions ou des indentations à la surface d'une partie moulée, se produisant généralement en face d'une section, d'un boss ou d'une côte plus épais. Ils se forment parce que le matériau dans la section plus épais se refroidit et se rétrécit plus lentement que les zones plus minces environnantes, tirant la surface vers l'intérieur.

-

Warpage: Le refroidissement non uniforme et le rétrécissement différentiel dans une partie due à des épaisseurs de paroi variables peuvent entraîner des contraintes internes qui se manifestent en tant que warpage ou distorsion une fois que la pièce est éjectée du moule.

-

Solution: Concevoir avec l'épaisseur de paroi la plus uniforme possible. Si les variations d'épaisseur sont inévitables, assurez-vous qu'ils sont des transitions progressives. Creux de sections épaisses ou utilisez le carotage pour créer une épaisseur de paroi plus uniforme.

-

Côtes et gousses

Les côtes et les goussets sont des caractéristiques structurelles essentielles pour ajouter de la résistance et de la rigidité aux pièces sans augmenter considérablement l'épaisseur globale de la paroi ou l'ajout d'un poids excessif.

-

En utilisant des côtes pour une résistance et une rigidité supplémentaires:

-

But: Les côtes sont des projections minces en forme de mur utilisées pour augmenter la rigidité de flexion et la résistance d'une pièce, renforcer les surfaces plates ou agir comme des caractéristiques d'alignement.

-

Règle de conception: L'épaisseur d'une côte doit généralement être 50% à 60% de l'épaisseur de paroi nominale pour éviter les marques d'évier de l'autre côté de la pièce. Des côtes plus larges augmentent le risque de marques d'évier.

-

Hauteur: La hauteur des côtes peut être plusieurs fois l'épaisseur de la paroi, mais les côtes hautes devraient également avoir des angles de tirage appropriés.

-

Espacement: Un espacement approprié entre les côtes permet un refroidissement adéquat et un flux de matériau.

-

-

Concevoir des goussets pour soutenir les coins et les bords:

-

But: Les goussets sont des structures de support triangulaires utilisées pour renforcer les coins, les affrontements ou les points de fixation, empêchant la flexion ou la rupture. Ils assurent la stabilité et la force où deux surfaces se rencontrent.

-

Règle de conception: Semblable aux côtes, l'épaisseur du gousset doit également être proportionnelle à l'épaisseur nominale de la paroi pour éviter les marques d'évier. Ils doivent être intégrés en douceur avec des rayons généreux.

-

Angles de projet

Les angles de brouillon sont une caractéristique de conception cruciale qui permet à des pièces moulées d'être facilement éjectées du moule sans dommage.

-

Importance des angles de projet pour une partie facile d'éjection: Sans un projet, les pièces peuvent s'en tenir aux surfaces de moisissure en raison de la friction, de la création de vide ou même de la contrainte et des dommages importants lors de l'éjection.

-

Angles de projet recommandés pour ABS:

-

Une ébauche minimale de 0,5 ° à 1 ° par côté est souvent recommandé pour les surfaces lisses.

-

Pour les surfaces texturées, un angle de tirage plus élevé est nécessaire, généralement 1 ° à 3 ° par 0,025 mm (0,001 pouce) de la profondeur de la texture, en raison de l'augmentation de la friction de surface.

-

Des fonctionnalités telles que les côtes profondes, les boss ou les cavités bénéficieront également d'angles de projet plus généreux pour assurer une libération facile.

-

Rayons et filets

Des coins nets, internes et externes, sont des points de concentration de contrainte et peuvent entraîner une faiblesse structurelle et une usure de moisissure.

-

Réduction des concentrations de contraintes avec des rayons et des filets:

-

Rayons internes (filets): Le ramollissement des coins internes avec des filets aide à distribuer uniformément la contrainte, en empêchant les fissures ou les fractures, en particulier lorsque la pièce est soumise à des charges d'impact ou de flexion. Ils aident également à l'écoulement des matériaux dans le moule, réduisant les lignes d'écoulement.

-

Rayons externes: Arronner les coins externes réduit les bords tranchants qui peuvent être sujets à l'écaillage ou aux dommages. Il améliore également l'esthétique et la sécurité des utilisateurs.

-

-

Amélioration de la force et de l'apparence des pièces:

-

Généralement, le Le rayon interne doit être au moins 0,5 fois l'épaisseur de paroi nominale , et le Le rayon externe doit être le rayon interne plus l'épaisseur de la paroi . Cela maintient une épaisseur de paroi uniforme autour des coins.

-

L'ABS profite considérablement des rayons généreux en raison de sa bonne résistance à l'impact, car les coins arrondis aident à absorber et à dissiper l'énergie plus efficacement lors d'un événement d'impact.

-

En appliquant méticuleusement ces principes de conception, les ingénieurs peuvent s'assurer que les pièces ABS sont non seulement fabriquées, mais aussi effectuer de manière optimale tout au long de leur durée de vie, en profitant les avantages inhérents à l'ABS.

Applications de moulage par injection ABS

La combinaison polyvalente de la force, de la rigidité, de l'attrait esthétique et de la rentabilité fait de l'ABS un matériau incroyablement populaire pour le moulage par injection dans un vaste éventail d'industries. Sa capacité à être facilement traitée et terminée étend encore son utilité.

Voici quelques-uns des secteurs primaires et des applications communes où le moulage par injection ABS excelle:

Industrie automobile

L'ABS est un aliment de base dans le secteur automobile, évalué pour sa résistance à l'impact, sa bonne finition de surface et sa capacité à être facilement peinte ou plaquée.

-

Composants du tableau de bord: Les tableaux d'instruments, les consoles centrales et les pièces de garniture intérieure utilisent fréquemment l'ABS en raison de son attrait esthétique, de sa durabilité et de sa capacité à résister aux fluctuations de la température dans la cabine de la voiture.

-

Trimes intérieures: Les panneaux de porte, les composants de la boîte à gants, les couvercles de piliers et les panneaux arrière utilisent souvent des ABS, parfois combinés avec d'autres matériaux pour une sensation ou une apparence tactile améliorée.

-

Pièces extérieures (non structurales): Bien qu'il ne soit pas utilisé pour les composants structurels primaires, l'ABS trouve l'application dans les pièces extérieures comme les housses de roue, les grilles, les boîtiers de miroir et les spoilers, en particulier lorsqu'ils sont plaqués (par exemple, les grilles chromées).

Électronique grand public

L'équilibre de la bonne esthétique, de la résistance à l'impact et de l'isolation électrique fait de l'ABS un matériau incontournable pour les boîtiers de dispositifs électroniques.

-

Logements pour les téléviseurs, les ordinateurs et les appareils électroménagers: Des lunettes télévisées et des cas de moniteur d'ordinateur aux coquilles d'ordinateur portable et aux boîtiers d'imprimante, l'ABS fournit une enceinte durable, rigide et esthétique.

-

Petits appareils: Des composants pour les mélangeurs, les cafetières, les aspirateurs et les sèche-cheveux exploitent souvent l'ABS pour leur corps et leurs poignées en raison de sa résistance à la chaleur (dans une certaine mesure) et de la nature robuste.

-

Tévalues et claviers: La sensation tactile, la durabilité et la capacité de contenir des détails fins pour les boutons et les touches font des absets un excellent choix pour ces articles fréquemment manipulés.

Appareils de ménage

L'ABS est largement utilisé dans divers appareils domestiques en raison de sa durabilité, de sa facilité de nettoyage et de sa capacité à maintenir l'intégrité structurelle.

-

Composants pour les réfrigérateurs: Les doublures intérieures, les étagères de porte et les tiroirs plus nets dans les réfrigérateurs sont souvent fabriqués à partir d'ABS en raison de sa bonne résistance à l'impact à basse température et de sa résistance chimique aux acides alimentaires.

-

Machines à laver et lave-vaisselle: Les panneaux de contrôle, les distributeurs détergents et les composants structurels internes qui ne sont pas en contact direct avec de l'eau chaude ou des produits chimiques durs utilisent souvent l'ABS.

-

Aspirateurs: Le boîtier principal, les buses et les composants internes bénéficient de la résistance à l'impact de l'ABS et des propriétés légères.

Jouets et produits récréatifs

La durabilité, la sécurité et la capacité de l'ABS à être aux couleurs vives en font un matériau de premier plan pour les produits pour enfants et l'équipement récréatif.

-

Blocons de construction: Les ensembles de blocs de construction emblématiques (par exemple, les briques LEGO®) sont fabriqués à partir d'ABS en raison de sa stabilité dimensionnelle précise, de sa rétention de couleurs vibrants et de son excellent pouvoir d'embrayage (capacité à se cacher et à maintenir).

-

Les voitures jouets et les figures d'action: La résistance à l'impact garantit que ces jouets peuvent résister à un jeu rugueux, tandis que une bonne finition de surface permet des détails complexes et une peinture vibrante.

-

Articles de sport (composants): Des poignées pour l'équipement d'exercice, les composants de protection et les boîtiers pour l'électronique sportive utilisent souvent l'ABS.

Dispositifs médicaux

Dans le domaine médical, l'ABS est choisi pour sa biocompatibilité (dans certains grades), la stabilité dimensionnelle et sa capacité à être facilement stérilisées et moulées en formes complexes pour des applications non invasives.

-

Enclos pour l'équipement médical: Les logements pour les outils de diagnostic, les dispositifs de surveillance et l'équipement de laboratoire bénéficient de la robustesse et de la nettoyabilité de l'ABS.

-

Outils de diagnostic: Poignées pour les instruments médicaux (par exemple, les otoscopes, les ophtalmoscopes) et les composants pour les machines d'analyse sanguine ou les compteurs de glucose.

-

Composants du système d'administration de médicaments (non implantable): Des parties d'auto-injecteurs ou des boîtiers de distributeur spécialisés qui n'ont pas de contact direct sur les médicaments.

La diversité des applications souligne la position de l'ABS en tant que cheval de bataille vraiment polyvalent dans le monde des plastiques moulés par injection, trouvant en continu de nouvelles utilisations où un équilibre entre performance, apparence et coût est nécessaire.

Finitions de surface et post-traitement

L'un des avantages importants de l'ABS est sa polyvalence dans la réalisation d'un large éventail de finitions de surface et de son excellent réceptivité à diverses techniques de post-traitement. Cela permet aux fabricants de répondre aux exigences esthétiques, tactiles et fonctionnelles spécifiques pour diverses applications.

Finitions de surface communes

La finition de surface d'une pièce ABS est principalement déterminée par la texture de surface de la cavité du moule elle-même.

-

Brillant (poli): Réalisé en polissant hautement la surface du moule à une finition en forme de miroir. Il en résulte des parties brillantes et réfléchissantes. Les finitions brillantes sont populaires pour l'électronique grand public et les articles décoratifs où une apparence haut de gamme est souhaitée. Ils ont également tendance à être plus faciles à nettoyer.

-

Mat: Produit par la gravure ou le dynamitage de la surface du moule pour créer une finition terne et non réfléchissante. Les surfaces mates sont efficaces pour cacher les empreintes digitales, les rayures mineures et les lignes d'écoulement, ce qui les rend adaptées aux intérieurs automobiles, aux poignées d'outils et à certains enveloppes électroniques.

-

Texturé: Créé en appliquant un motif spécifique (par exemple, grain de cuir, stipple, sableux) sur la surface du moule. Les textures peuvent améliorer l'adhérence, ajouter un intérêt visuel, masquer les imperfections des moisissures et réduire les reflets. ABS prend facilement des textures complexes dans le moule.

-

Atteindre la finition de surface souhaitée grâce à la conception de moisissure et au contrôle des processus:

-

Préparation de la surface du moule: Le moyen le plus direct de contrôler la finition de surface. Polirage pour le brillant, le dynamitage des perles ou la gravure chimique pour les finitions mat / texturées.

-

Température du moule: Des températures de moisissure plus élevées favorisent généralement une finition glossée en permettant au plastique fondu de fondre avec précision la surface du moule. Des températures plus basses peuvent entraîner une apparence plus mate.

-

Vitesse et pression d'injection: Les paramètres d'injection optimisés garantissent le remplissage complet du moule et la réplication des détails de la surface sans créer de marques d'écoulement ou d'autres imperfections qui nuisent à la finition.

-

Séchage des matériaux: Les ABS correctement séchés sont cruciaux. L'humidité peut entraîner des marques d'éclat, qui détruisent l'esthétique de surface.

-

Peinture et revêtement

La structure chimique de l'ABS le rend très réceptif aux peintures et aux revêtements, permettant une palette de couleurs plus large et des propriétés améliorées.

-

Préparer des pièces ABS pour la peinture: Avant la peinture, les pièces ABS nécessitent généralement une préparation de surface, qui peut inclure le nettoyage (pour éliminer les agents de libération de moisissure ou les contaminants), le dégraissant et parfois une éraflure légère ou une application d'amorce pour assurer une adhérence de peinture optimale.

-

Types de peintures et de revêtements utilisés:

-

Peintures en polyuréthane (PU): Offrez une excellente adhérence, une durabilité et un large éventail d'options esthétiques (brillant, mat, touche doux).

-

Peintures acryliques: Bon pour les applications à des fins générales, offrant une bonne rétention des couleurs et de la météabilité.

-

Peintures à base d'eau: De plus en plus utilisé pour des raisons environnementales, bien que l'adhésion puisse nécessiter des amorces spécifiques.

-

Revêtements spécialisés: Tels que les revêtements de blindage EMI / RFI (pour les enclos électroniques), les revêtements de protection UV (pour les applications en plein air) ou les revêtements antimicrobiens pour les dispositifs médicaux.

-

Placage

L'ABS est l'un des rares plastiques communs qui peuvent être électroplités avec succès, ce qui lui donne une apparence métallique et des propriétés de surface améliorées.

-

ABS électroplastique à des fins décoratives ou fonctionnelles:

-

Processus: Le processus implique la gravure de la surface ABS pour créer des fosses microscopiques, permettant à une couche chimique de nickel ou de cuivre d'adhérer. Cela rend la surface conductrice, après quoi des couches de métaux comme le nickel, le chrome ou le laiton peuvent être électrodéposées.

-

Décoratif: Largement utilisé dans les grilles automobiles, les garnitures, les accessoires de salle de bain et l'électronique grand public pour donner aux pièces en plastique l'apparence et la sensation de métal.

-

Fonctionnel: Le placage peut améliorer la dureté de surface, la résistance à l'usure, la conductivité électrique ou fournir un blindage électromagnétique (EMI).

-

Assemblée

Les pièces ABS peuvent être facilement assemblées à l'aide de diverses méthodes, s'adressant à différentes exigences de conception et volumes de production.

-

Méthodes pour rejoindre les pièces ABS:

-

SNAP FITS: Des fonctionnalités de conception intégrées qui permettent aux pièces de se raccourcir sans attaches supplémentaires. Il s'agit d'une méthode d'assemblage rentable et efficace couramment utilisée dans les boîtiers d'électronique et les jouets. La flexibilité de l'ABS et la résistance à l'impact le rendent adapté aux charnières vivantes et aux fonctionnalités SNAP.

-

Vis et inserts: Les attaches mécaniques comme les vis auto-tapotées ou les inserts filetés (tassés, ultrasoniques ou moulés) fournissent des articulations solides et redrovestres. ABS offre une bonne rétention de vis.

-

Adhésifs: Les ciments de solvant (qui dissolvent la surface de l'ABS pour créer une liaison chimique), les cyanoacrylates (super colle) et les époxys en deux parties sont couramment utilisés pour des liaisons fortes et permanentes.

-

Soudage:

-

Soudage à ultrasons: Les vibrations à haute fréquence génèrent de la chaleur à l'interface du joint, faisant fondre le plastique et créant une forte liaison.

-

Soudage des vibrations: La friction générée en vibrant une partie contre une autre crée de la chaleur et fait fondre le plastique pour rejoindre.

-

Soudage de la plaque chauffante: Des plaques chauffées font fondre les surfaces, qui sont ensuite pressées ensemble.

-

-

La capacité d'atteindre diverses finitions et de s'intégrer de manière transparente avec diverses techniques de post-traitement et d'assemblage fait d'ABS un choix de matériau incroyablement polyvalent, permettant des produits hautement personnalisés et fonctionnellement optimisés.

Dépannage des défauts de moulage par injection ABS

Malgré sa transformation relativement bonne, le moulage par injection ABS peut toujours présenter une gamme de défauts, similaires à d'autres thermoplastiques. L'identification du défaut, la compréhension de sa cause profonde et l'application de la bonne solution sont la clé d'une production réussie. De nombreux problèmes peuvent découler de la préparation des matériaux, des paramètres de traitement ou de la conception de moisissures.

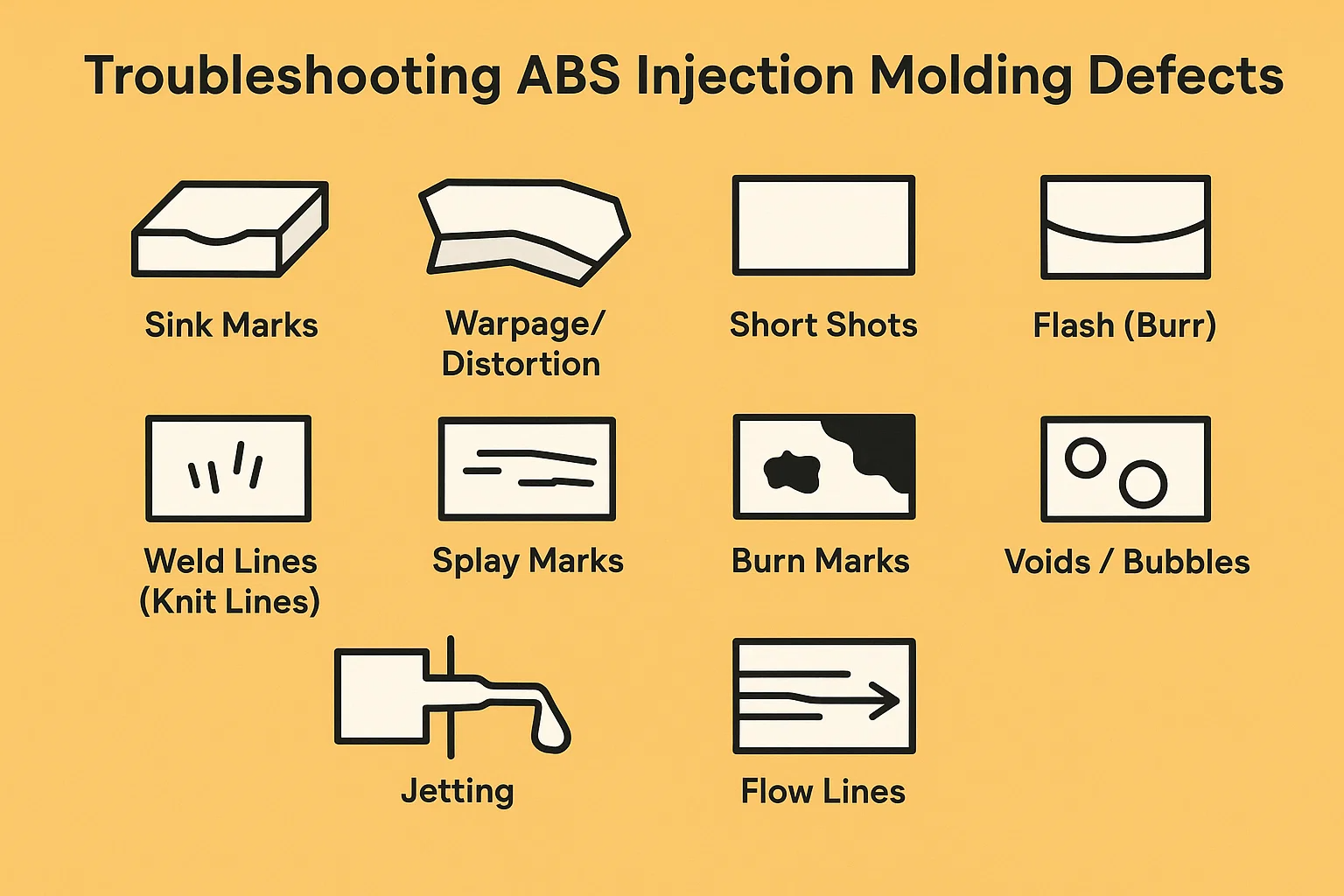

Défauts communs

Voici quelques-uns des défauts les plus fréquemment rencontrés dans le moulage par injection ABS:

-

Marques d'évier: Dépressions ou fossettes sur la surface des sections plus épaisses de la pièce.

-

Warpage / Distorsion: La partie déforme ou se tord de sa forme prévue après l'éjection.

-

Plans courts (non-remplissage): La cavité de la moisissure n'est pas complètement remplie, résultant en une partie incomplète.

-

Éclair (Burr): Excès de matériau s'étendant au-delà de la limite de partie prévue, généralement à la ligne de séparation du moule.

-

Lignes de soudure (lignes tricus): Des lignes visibles ou des encoches sur la partie où deux fronts de fonte se rencontrent et fusionnent.

-

Marques d'éclat / stries en argent: Des stries ou des lignes argentées sur la surface de la pièce, ressemblant à des marques d'eau.

-

Marques de brûlure: Les zones décolorées, généralement noires ou brunes, brûlées de la pièce, souvent près de la fin du débit ou dans les zones de ventilation.

-

Vides / bulles: Des espaces vides ou des poches d'air piégées dans la pièce, en particulier dans des sections plus épaisses.

-

Jet: Un motif de serpent ou ondulé au niveau de la porte, où le plastique fondu se dirige dans la cavité plutôt que de couler en douceur.

-

Lignes d'écoulement: Des stries visibles, des modèles ou des lignes sur la surface de la pièce, indiquant le chemin d'écoulement du matériau fondu.

Causes et solutions

La lutte contre ces défauts implique souvent une combinaison d'ajustement des paramètres de traitement, de modification du moule ou d'assurer une bonne manutention des matériaux.

| Défaut | Causes primaires | Solutions courantes |

| Marques de puits | - Sections de paroi épaisse - pression de maintien insuffisante ou temps de maintien - température de fusion élevée - Temps de refroidissement trop court - porte trop petite ou mal placée | - réduire l'épaisseur de la paroi; Core Out Sections épaisses - Augmentez la pression de maintien et / ou le temps de maintien - Température de fusion inférieure - Augmenter le temps de refroidissement - Augmentez la grille ou déplacer la porte vers une section plus épaisse |

| Warpage / distorsion | - refroidissement non uniforme ou température du moule - Épaisseur de paroi inégale - Stress interne élevé (par exemple, de la pression / vitesse d'injection excessive) - Éjection précoce | - Optimiser le refroidissement des moisissures (canaux de refroidissement de l'équilibre) - Ajustez la température du moule (augmentez souvent le côté chaud) - Assurer une épaisseur de paroi uniforme; Ajouter les côtes / goussets - Réduisez la pression d'injection / vitesse - Augmentation du temps de refroidissement |

| Coups courtes | - Matériau insuffisant (taille du tir) - Pression injectable basse ou vitesse - Trop basse température de fusion (viscosité élevée) - Débit restreint (petits portes / coureurs, évents obstrués) - Air piégé | - augmenter la taille du tir - augmenter la pression d'injection et / ou vitesse - augmenter le canon / la température de la fusion - Gates / coureurs d'élargissement; Améliorer la vendeur des moisissures - Déplacer la porte vers une section plus épaisse |

| Flash | - Force de serrage excessive (déviation du moule) - Pression d'injection trop élevée ou pression de maintenance - Moule usé (usure de la ligne de séparation) - Moule ne se fermant pas correctement - Trop haute température de fusion | - Réduire la force de serrage (à juste au-dessus requise) - Réduisez la pression d'injection et / ou la pression de maintien - Réparation ou remplacer les sections de moule usées - Assurez-vous que le moule est propre; Ajustez la tension de la barre de liaison - Réduisez la température de fusion |

| Lignes de soudure | - Température à faible fusion (mauvaise fusion) - Basse pression d'injection / vitesse - Emplacement de la porte inappropriée (les fronts de fusion se rencontrent trop tôt / froids) - Mauvaise ventilation (air piégé) | - Augmenter la température de la fusion - Augmenter la pression d'injection / vitesse - Déplacer les portes pour permettre aux fronts de fusion de se rencontrer à une température / pression plus élevée - Améliorer la ventilation des moisissures à l'emplacement de la ligne de soudure |

| Marques d'éclat / stries en argent | - Excès d'humidité dans le matériau (le plus courant pour l'ABS) - Too High Melt Tempetter - Dégradation du matériau en baril (Hang-Up) - Trop rapide vitesse d'injection | - Péllets d'abs abondants (cruciaux pour les abdos!) - Réduisez la température de la fusion - Propre le canon et vissez la vitesse d'injection; augmenter la pression du dos (pour un meilleur mélange / homogénéisation) |

| Marques de brûlure | - Air piégé dans la cavité de la moisissure (mauvaise ventilation) - Vitesse d'injection excessive - Dégradation des matériaux à la fin de l'écoulement trop restrictif | - Améliorer la ventilation des moisissures (ajouter des évents, agrandir existant) - Réduire la vitesse d'injection - Réduire la température de la fusion - Assurez-vous que la buse est de taille appropriée et n'est pas partiellement bloquée |

| Vides / bulles | - Pression / temps de maintien insuffisant (le matériau s'écarte du noyau) - Température de fusion trop élevée (Formation de gaz) - Filation inégale - Air piégé en excès - Air piégé | - Augmenter la pression de maintien et / ou le temps de maintien - Réduire la température de la fusion - Optimisez le refroidissement du moule - Assurez-vous que le matériau est correctement séché - Améliorez la ventilation, ajustez la vitesse d'injection (pour l'air piégé) |

| Jet | - porte trop petite - vitesse d'injection trop élevée à la porte - Gating direct en section mince | - Élargir la taille de la porte - Réduisez la vitesse d'injection à la porte (remplissage initial lent) - Emplacement de la porte de refonte à l'écoulement direct contre une paroi de moule ou une section plus épaisse |

| Lignes d'écoulement | - Trop basse fusion ou température du moule - Vaxe d'injection trop lente - Épaisseur de paroi inégale - porte trop petite ou mal située | - Augmenter la température de la fonte ou du moule - Augmenter la vitesse d'injection (assurer un flux lisse) - Optimisez la conception de l'épaisseur de la paroi - agrandir ou déplacer la porte |

Additionner les défauts grâce à l'optimisation des processus et aux modifications de la conception des moisissures:

Il est important d'approcher systématiquement le dépannage. Commencez par vérifier le séchage des matériaux et les paramètres de base de la machine. Ensuite, apportez de petites modifications incrémentielles à un paramètre à la fois pour isoler la cause. Pour les problèmes persistants, un examen de la conception de moisissures (ventilation, portes, lignes de refroidissement, épaisseur de paroi) est souvent nécessaire. La collaboration entre le concepteur de moisissures, l'ingénieur de processus et le fournisseur de matériaux est la clé d'une résolution efficace de problèmes.

Contrôle de la qualité dans le moulage par injection ABS

Le maintien d'une qualité cohérente est primordial dans le moulage par injection, en particulier pour les pièces ABS utilisées dans les applications critiques. Le contrôle de la qualité (QC) englobe une gamme de procédures d'inspection et de test mises en œuvre tout au long du processus de fabrication, de l'inspection des matières premières à la vérification finale des pièces.

Techniques d'inspection

Les inspections visuelles et dimensionnelles sont généralement la première ligne de défense dans l'identification des défauts et la garantie des pièces conformes aux spécifications de conception.

-

Inspection visuelle:

-

But: Pour identifier les défauts cosmétiques tels que les marques d'évier, le flash, les marques d'éclat, les marques de brûlure, la décoloration, les lignes d'écoulement et les imperfections de surface.

-

Méthode: Les opérateurs formés examinent visuellement chaque partie (ou un échantillon statistiquement significatif) contre des échantillons de référence ou des critères d'acceptation définis. Des cabines d'éclairage et d'inspection appropriées sont souvent utilisées.

-

-

Mesures dimensionnelles:

-

But: Pour vérifier que les dimensions de la pièce adhèrent aux tolérances spécifiées sur les dessins d'ingénierie.

-

Méthode: Divers instruments de précision sont utilisés:

-

Étriers et micromètres: Pour les mesures de base de la longueur, de la largeur, de l'épaisseur et du diamètre.

-

Gauges de hauteur: Pour les dimensions verticales.

-

GO / no-go Gauges: Pour une vérification rapide de caractéristiques critiques spécifiques (par exemple, diamètres de trou, longueurs de broches).

-

Coordonnées des machines de mesure (CMMS): Pour des mesures dimensionnelles 3D très précises et complexes, souvent utilisées pour l'inspection du premier article ou les géométries difficiles.

-

Comparateurs optiques / systèmes de vision: Pour les mesures sans contact et la comparaison avec les modèles CAO, particulièrement utiles pour les pièces petites ou complexes.

-

-

-

Tests non destructeurs (NDT):

-

But: Pour inspecter les structures internes ou détecter les défauts cachés sans endommager la pièce.

-

Méthode (exemples):

-

Tests à ultrasons: Utilise des ondes sonores pour détecter les vides internes, la délamination ou la porosité.

-

Inspection des rayons X (radiographie): Peut révéler des défauts internes comme les vides, les plans courts ou les inclusions étrangères.

-

Thermographie: Utilise l'imagerie thermique pour détecter les incohérences dans le refroidissement ou la distribution des matériaux, ce qui peut indiquer les défauts.

-

-

Méthodes de test

Au-delà des contrôles visuels et dimensionnels, divers tests destructeurs et non destructeurs sont effectués pour évaluer les propriétés mécaniques, thermiques et chimiques des pièces ABS.

-

Test d'impact:

-

But: Pour mesurer la résistance du matériau à la fracture sous un impact à grande vitesse. Ceci est particulièrement important pour l'ABS en raison de sa ténacité renommée.

-

Méthodes:

-

Test d'impact Izod: Mesure l'énergie absorbée par un échantillon entaillé fracturé par un pendule oscillant.

-

Test d'impact à chary: Semblable à IZOD mais utilise une méthode de support et de saisie d'échantillons différents.

-

-

-

Test de traction:

-

But: Pour mesurer la résistance et l'allongement du matériau sous tension (forces de traction). Il fournit des données sur la résistance à la traction, la limite d'élasticité et l'allongement à la pause.

-

Méthode: Un échantillon est tiré des deux extrémités jusqu'à ce qu'il se casse et que les données d'allongement de la force soient enregistrées.

-

-

Test de flexion (test de flexion):

-

But: Pour mesurer la rigidité et la résistance du matériau à la déformation de flexion. Il fournit une résistance à la flexion et des données de module de flexion.

-

Méthode: Un échantillon est pris en charge en deux points et une charge est appliquée à un troisième point jusqu'à ce qu'elle se casse ou déverse un montant spécifié.

-

-

Test de température de déviation de la chaleur (HDT):

-

But: Pour déterminer la température à laquelle un échantillon de polymère se déforme sous une charge spécifiée. Important pour les applications exposées à des températures élevées.

-

-

Test de résistance chimique:

-

But: Pour évaluer comment le matériau ABS réagit lorsqu'il est exposé à des produits chimiques spécifiques (acides, bases, solvants).

-

Méthode: Les échantillons sont immergés dans des agents chimiques pendant une période spécifiée, puis inspectés pour des changements de poids, de dimensions, d'apparence ou de propriétés mécaniques.

-

Normes et certifications

L'adhésion aux normes de l'industrie et l'obtention de certifications pertinentes sont essentielles pour garantir la qualité des matériaux, la cohérence des processus et la sécurité des produits, en particulier dans les industries réglementées.

-

Normes ASTM (American Society for Testing and Materials) pour les matériaux ABS et les processus de moulage par injection:

-

ASTM D4673: Spécification standard pour les matériaux de moulage et d'extrusion de l'acrylonitrile-butadiène (ABS). Cette norme définit divers grades d'ABS basés sur des propriétés telles que la résistance à l'impact, la résistance à la traction et la déviation de la chaleur.

-

ASTM D3935: Spécification standard pour les composés et les composés en plastique en plastique (ABS) Poly (acrylonitrile-butadiène.

-

D'autres normes ASTM peuvent s'appliquer à des méthodes de test spécifiques (par exemple, ASTM D256 pour l'impact IZOD, ASTM D638 pour les propriétés de traction, ASTM D648 pour le HDT).

-

-

Normes ISO (Organisation internationale pour la normalisation):

-

ISO 19067: Plastiques - acrylonitrile-butadiène-styrène (ABS) Moulage et extrusion. Semblable à ASTM D4673, il spécifie les exigences et les méthodes de test pour les AB.

-

ISO 9001: Systèmes de gestion de la qualité. Bien qu'il ne soit pas spécifique à l'ABS, cette certification démontre l'engagement d'un fabricant envers un système de gestion de la qualité robuste dans toutes les opérations, y compris le moulage par injection.

-

-

Certifications spécifiques à l'industrie:

-

UL (Laboratoires souscripteurs): Pour la sécurité des produits électriques, l'ABS doit souvent respecter des cotes d'inflammabilité spécifiques (par exemple, UL 94 V-0 pour les notes ignifuges) si elle est utilisée dans les enclos électroniques.

-

FDA (Food and Drug Administration): Pour les applications médicales ou en contact alimentaire, des notes spécifiques d'ABS peuvent avoir besoin de se conformer aux réglementations de la FDA pour la sécurité des matériaux.

-

IATF 16949: Pour l'industrie automobile, cette norme définit les exigences du système de gestion de la qualité pour la production automobile et les organisations de pièces de services pertinentes.

-

En mettant en œuvre ces mesures rigoureuses de contrôle de la qualité, les fabricants peuvent s'assurer que les pièces moulées par injection ABS répondent systématiquement aux normes les plus élevées de performance, de fiabilité et de sécurité, gagnant la confiance et la réputation sur le marché.

Analyse des coûts des moulures d'injection ABS

Le coût total d'un projet de moulage par injection ABS est influencé par une multitude de facteurs, allant de la phase de conception initiale au volume de production et aux exigences de post-traitement. Une analyse des coûts approfondie aide à prendre des décisions éclairées pour assurer la qualité des produits et la viabilité économique.

Facteurs affectant le coût

Plusieurs éléments clés contribuent aux dépenses globales dans le moulage par injection ABS:

-

Coût des matériaux:

-

Prix RAW ABS: Le coût le plus direct. Les prix de la résine ABS fluctuent en fonction de l'offre mondiale, de la demande, des prix du pétrole (en tant que matière première) et des notes spécifiques (par exemple, à usage général, à fort impact, à ignifuge, colorée ou à consommer des notes auront des prix différents).

-

Scrap et déchets: Les matériaux perdus pendant la purge, les pièces défectueuses ou les systèmes de coureurs (si vous utilisez un système de coureur froid qui n'est pas entièrement recyclé) ajoute au coût efficace du matériau.

-

Coûts de séchage: L'énergie consommée pour le séchage des ABS hygroscopiques ajoute un coût opérationnel mineur mais présent.

-

-

Coûts d'outillage (coût du moule):

-

Complexité de conception de moisissure: Les géométries de pièces complexes nécessitent des conceptions de moisissures plus complexes, conduisant à des frais de conception plus élevés et à un temps d'usinage.

-

Nombre de cavités: Les moules peuvent avoir une seule cavité ou plusieurs cavités (par exemple, 2-cavité, 4-cavité, 16 cavité). Plus de cavités augmentent le coût d'outillage mais réduisent le coût de production par partie en volumes élevés.

-

Matière de moisissure: Les moules en acier sont durables et coûteux (par exemple, P20, H13, S7), tandis que les moules en aluminium sont moins chers et plus rapides à la machine mais ont une durée de vie plus courte. Les moules en acier durci pour la production à haut volume sont les plus chers initiaux.

-

Caractéristiques du moule: L'inclusion de coureurs chauds, des actions latérales (curseurs, des poussoirs pour des contre-dépouilles), des systèmes d'éjection complexes ou des canaux de refroidissement complexes augmente considérablement le coût des moisissures.

-

Espérance de vie de moisissure: Les moules conçus pour des millions de cycles seront plus chers que ceux pour des dizaines de milliers.

-

-

Volume de production:

-

Économies d'échelle: Le moulage par injection est très favorable à la production à haut volume. À mesure que le volume augmente, le coût d'outillage initial est amorti sur plus de pièces, réduisant considérablement le coût par unité.

-

Défis à faible volume: Pour les volumes très bas (prototypes ou petites pistes), le moulage par injection peut être prohibitif en raison de coûts d'outillage élevés, ce qui rend d'autres processus comme l'impression 3D ou l'usinage plus attrayant.

-

-

Complexité en partie:

-

Complexité géométrique: Les pièces avec des caractéristiques complexes, des contre-dépouilles, des murs minces, des tolérances serrées ou des détails très fins augmentent la complexité des moisissures, le temps de cycle et le potentiel de défauts.

-

Exigences de finition de surface: Les finitions texturées très polies ou complexes nécessitent des processus de finition de moisissures plus chers et des temps de cycle potentiellement plus longs.

-

Exigences de tolérance: Les tolérances plus strictes exigent l'usinage plus précis du moule et le contrôle des processus plus stricts, augmentant les coûts.

-

-

Coûts de main-d'œuvre et de frais généraux:

-

Salaires de l'opérateur de machine: Coût du personnel pour faire fonctionner et surveiller les machines.

-

Contrôle de qualité: Travail pour les inspections, les tests et la documentation.

-

Assemblage et post-traitement: Si la peinture, le placage ou l'assemblage complexe sont nécessaires, ceux-ci ajoutent des coûts importants de main-d'œuvre et de matériaux.

-

Consommation d'énergie: Énergie requise pour la machine à moulage par injection, les sécheuses, les refroidisseurs et les équipements auxiliaires.

-

Offres de l'installation: Loyer, services publics, maintenance, administration.

-

-

Temps de cycle:

-

Le temps nécessaire pour produire une pièce (ou un coup à partir d'un moule multi-cavité). Les temps de cycle plus courts se traduisent directement par des coûts de production par partie inférieurs, car davantage de pièces peuvent être produites par heure. Influencé par la conception des pièces (épaisseur de paroi, le refroidissement), les propriétés des matériaux et les paramètres de processus.

-

Stratégies d'économie

La mise en œuvre de stratégies intelligentes peut réduire considérablement le coût global des projets de moulage par injection ABS sans compromettre la qualité.

-

Optimisation de la conception des pièces (conception pour la fabrication - DFM):

-

Simplifier la géométrie: Réduire les caractéristiques inutiles; Consolider les pièces pour minimiser l'assemblage.

-

Épaisseur de paroi uniforme: Concevoir avec une épaisseur de paroi cohérente pour réduire le temps de cycle, prévenir les défauts (marques d'évier, déformer) et assurer un moulage plus facile.

-

Incorporez judicieusement les côtes et les goussets: Utilisez-les pour la force au lieu d'augmenter l'épaisseur globale de la paroi.

-

Ajouter des angles de projet: Assurer un projet adéquat pour l'éjection facile, la réduction du temps de cycle et l'usure des moisissures.

-

Utilisez des rayons et des filets: Réduisez les concentrations de contraintes, améliorez le débit et améliorez la résistance des pièces, ce qui peut empêcher les échecs et les retouches.

-

Minimiser les sous-dépouilles: Les sous-cutations nécessitent souvent des actions latérales coûteuses dans le moule. Concevez pour les éviter si possible, ou utilisez des fonctionnalités alternatives telles que des charnières vivantes ou des ajustements SNAP, le cas échéant.

-

-

Réduction du temps du cycle:

-

Système de refroidissement efficace: Concevez le moule avec des canaux de refroidissement optimisés pour une dissipation de chaleur rapide et uniforme.

-

Sélection des matériaux: Choisissez une note ABS avec de bonnes propriétés d'écoulement et une température de déflexion de la chaleur appropriée qui permet un refroidissement plus rapide.

-

Optimisation du processus: Affiner la vitesse d'injection, la pression et le temps de refroidissement au minimum requis pour les pièces de qualité.

-

Systèmes de coureurs chauds: Investissez dans des moules à coureurs chauds pour une production à haut volume pour éliminer les déchets des coureurs et réduisez souvent considérablement le temps de cycle.

-

-

Minimiser la ferraille et les déchets:

-

Séchage optimal: Assurez-vous que l'ABS est soigneusement séché pour empêcher l'éclat et d'autres défauts liés à l'humidité, en réduisant les pièces rejetées.

-

Contrôle du processus: Mettre en œuvre un contrôle de la qualité robuste et une surveillance des processus pour capturer les écarts tôt, empêchant les grands lots de pièces défectueuses.

-

Regrind Utilisation: Reprus et coureurs de réutilisation et de coureurs (des systèmes de coureurs froids) et des pièces rejetées non critiques, à condition que les propriétés des matériaux ne soient pas considérablement dégradées.

-

-

Investissement d'outillage stratégique:

-

Faites correspondre le moule au volume: Choisissez les matériaux de moule et la complexité appropriés pour le volume de production projeté. N'évitez pas dans un moule en acier durci pour un court terme de production.

-

Composants standard: Utilisez des bases de moisissures standard, des épingles d'éjection et d'autres composants dans la mesure du possible pour réduire les coûts d'usinage personnalisés.

-

-

Automation:

-

Investissez dans la robotique pour l'élimination des pièces, les départs et les opérations secondaires pour réduire les coûts de main-d'œuvre et augmenter la cohérence des cycles à volume élevé.

-

Conformité environnementale et réglementaire

Sur un marché de plus en plus mondialisé et soucieux de l'environnement, les fabricants utilisant le moulage par injection ABS doivent naviguer dans un réseau complexe de réglementations environnementales et de directives de durabilité. Le respect de ces normes n'est pas seulement une obligation légale, mais aussi un aspect critique de la responsabilité des entreprises et de l'accès au marché.

Rohs, Reach et Prop 65 Considérations

Ces trois réglementations sont parmi les plus importantes pour les matériaux et les produits contenant des plastiques comme l'ABS:

-

ROHS (Restriction of Hazardous Substances Directive):

-

Portée: Principalement une directive de l'UE (2011/65 / UE) qui restreint l'utilisation de matières dangereuses spécifiques dans la fabrication de divers types d'équipements électroniques et électriques (EEE). Il est étroitement lié à la directive WEEE (déchets électriques et électroniques).

-

Pertinence pour les abdos: L'ABS est largement utilisé dans les boîtiers et composants EEE. Les fabricants doivent s'assurer que les grades ABS qu'ils utilisent ne contiennent pas de substances restreintes (par exemple, plomb, cadmium, mercure, chrome hexavalent, certains phtalates) au-dessus des seuils spécifiés. De nombreux fournisseurs ABS réputés offrent des notes et des certifications conformes à ROHS.

-

Impact: La non-conformité peut entraîner l'interdiction des produits de la vente dans l'UE et d'autres régions adoptant des réglementations similaires, des amendes importantes et des dommages de réputation.

-

-

RECHERCHE (Enregistrement, évaluation, autorisation et restriction des produits chimiques):

-

Portée: Un autre règlement complet de l'UE (EC no 1907/2006) régissant la production et l'utilisation de substances chimiques et leurs impacts potentiels sur la santé humaine et l'environnement. Il oblige les entreprises à s'inscrire, à évaluer et à demander une autorisation pour les produits chimiques qu'elles fabriquent ou importent dans l'UE.

-

Pertinence pour les abdos: Alors que l'ABS en tant que polymère est généralement considéré comme une «substance dans un article», les monomères individuels (acrylonitrile, butadiène, styrène) et tous les additifs utilisés dans sa formulation sont sujets à atteindre. Les fournisseurs doivent s'assurer que leurs formulations ABS sont conformes à la portée, en particulier concernant les substances de très haute préoccupation (SVHC) répertoriées sur la liste des candidats. Les modifications récentes à atteindre, telles que celles restreignant les microplastiques ajoutées intentionnellement, peuvent également influencer des applications ou des additifs spécifiques.

-

Impact: S'assure que les produits chimiques au sein de l'ABS et de sa production sont gérés en toute sécurité dans toute la chaîne d'approvisionnement, ce qui a un impact sur l'approvisionnement et la formulation des matières premières.

-

-

California Proposition 65 (PROP 65 - The Safe Drinking Water and Toxic Enforcement Act of 1986)::

-

Portée: Une loi californienne obligeant les entreprises à fournir des avertissements aux Californiens concernant des expositions importantes aux produits chimiques qui provoquent un cancer, des malformations congénitales ou d'autres dommages reproductifs. La liste des produits chimiques (plus de 900) est large et régulièrement mise à jour.

-

Pertinence pour les abdos: Bien que l'ABS lui-même ne soit pas directement répertorié, certains de ses monomères constituants (comme le styrène ou l'acrylonitrile) ou des additifs courants (comme certains retardateurs de flamme ou plastifiants) figurent sur la liste Prop 65. Si la partie ABS finie contient ces produits chimiques au-dessus de certains niveaux de «port de sécurité» et y expose les consommateurs, une étiquette d'avertissement peut être nécessaire pour les produits vendus en Californie.

-

Impact: Nécessite une diligence dans la sélection des matériaux et, si nécessaire, l'application d'étiquettes d'avertissement claires et raisonnables, en particulier pour les produits de consommation. Les fabricants effectuent souvent des évaluations des risques ou appliquent des avertissements de prudence.

-

Recyclage des infrastructures et des considérations de fin de vie

Au-delà de la conformité réglementaire, la poussée plus large pour une économie circulaire a un impact sur la façon dont l'ABS est vu et géré à sa fin de vie.

-

Recyclabilité ABS: L'ABS est un thermoplastique, ce qui signifie qu'il peut théoriquement être fondu et retraité plusieurs fois. This makes it mechanically recyclable, often through shredding, washing, and re-pelletizing.

-

Défis dans le recyclage des infrastructures: Malgré sa recyclabilité, l'ABS fait souvent face à des défis dans les flux de recyclage municipaux généralisés (collecte de rue) car il se retrouve souvent dans des mélanges complexes de matériaux en déchets électroniques (déchets électroniques) ou en produits durables. Cela rend le tri efficace et la production de recyclage de haute qualité difficile pour la collecte à grande échelle.

-

Initiatives de l'industrie: De nombreux fabricants explorent des moyens d'incorporer des ABS recyclés post-consommation (PCR) et post-industriels (PIR) dans de nouveaux produits. Les progrès des technologies de tri (comme la séparation électrostatique) et le développement de méthodes de recyclage chimique (dépolymérisation) offrent des voies prometteuses pour un recyclage de l'ABS plus efficace et de meilleure qualité à l'avenir, visant à fermer la boucle sur ce matériau précieux.

Avances récentes et tendances futures

Le paysage du moulage par injection ABS n'est pas statique. La recherche et le développement continus repoussent les limites de ce qui est possible, répondant aux nouvelles demandes du marché et recherchez des méthodes de production plus durables.

Innovations dans les matériaux ABS

La polyvalence de l'ABS est constamment élargie grâce au développement de nouvelles notes avec des propriétés améliorées et spécialisées, s'adressant à une gamme toujours plus large d'applications.

-

Développement de nouvelles notes ABS avec des propriétés améliorées:

-

Amélioration du retard de flamme (FR ABS): Au-delà des grades FR standard, les nouvelles formulations offrent des cotes V-0 encore plus élevées (par UL 94) avec une teneur en halogène réduite ou des options complètement sans halogène, répondant aux problèmes environnementaux et de sécurité.

-

Résistance à la chaleur améliorée: De nouveaux mélanges et alliages ABS (par exemple, les alliages PC / ABS) sont en cours de développement pour résister à des températures plus élevées, élargissant leur utilisation dans des composants automobiles sous le capot ou des boîtiers électroniques plus exigeants.

-

Amélioration de la stabilité des UV: Pour les applications extérieures, les nouvelles notes ABS stabilisées UV offrent une résistance supérieure à la dégradation, la décoloration des couleurs et la perte de propriété après une exposition prolongée au soleil, réduisant le besoin de revêtements post-moulage coûteux.

-

Abs de qualité médicale: Développement de notes avec une biocompatibilité accrue, une meilleure résistance à la stérilisation (par exemple, au rayonnement gamma) et une traçabilité pour les exigences strictes des dispositifs médicaux.

-

Formulations à haute brillance et à faible brillant: Les matériaux optimisés pour obtenir systématiquement des finitions esthétiques spécifiques directement à partir du moule, réduisant la dépendance aux opérations de peinture secondaire.

-

Abse conductrice et antistatique: Des notes avec des additifs spécifiques pour fournir une conductivité électrique ou dissiper les charges statiques, cruciale pour les composants électroniques sensibles ou les environnements explosifs.

-

Avancement de la technologie de moulage par injection

Les progrès technologiques dans les machines de moulage par injection et les équipements auxiliaires conduisent à des processus de fabrication plus précis, efficaces et intelligents.

-

Automatisation et robotique:

-

Intégration accrue des bras robotiques pour l'élimination automatisée des pièces, la catégorie, les inserts de chargement, l'assemblage et l'emballage. Cela réduit les coûts de main-d'œuvre, améliore la cohérence du cycle et minimise l'erreur humaine.

-

Les robots collaboratifs (cobots) gagnent également du terrain, travaillant aux côtés des opérateurs humains dans des cellules de fabrication plus flexibles.

-

-

Systèmes de surveillance et de contrôle des processus:

-

Acquisition de données en temps réel: Les capteurs avancés à l'intérieur du moule et de la machine collectent désormais de grandes quantités de données sur la température, la pression, les débits et les profils de refroidissement en temps réel.

-

Analyse prédictive et intégration de l'IA: Les algorithmes d'intelligence artificielle et d'apprentissage automatique sont utilisés pour analyser ces données, prédire les défauts potentiels avant qu'ils ne se produisent, optimiser les paramètres de processus de manière autonome et identifier les modèles d'amélioration continue.

-

Contrôle en boucle fermée: Systèmes qui ajustent automatiquement les paramètres de la machine (par exemple, vitesse d'injection, pression de maintien) en réponse à une rétroaction en temps réel, assurant une qualité de partie cohérente malgré des variations de matériel mineur ou environnementales.

-

Surveillance basée sur le cloud: Les capacités de surveillance et de contrôle à distance permettent aux fabricants de gérer plusieurs machines sur différents emplacements et de dépanner des problèmes de n'importe où.

-

-

Précision et micro-moulage: Les progrès dans le contrôle des machines et la technologie des moisissures permettent la production de pièces ABS de plus en plus petites et plus complexes avec des tolérances exceptionnellement serrées, ouvrant de nouvelles possibilités dans les dispositifs médicaux, la micro-électronie et les produits de consommation spécialisés.

Pratiques durables

Avec une sensibilisation à l'environnement croissant, l'industrie des moulures d'injection, y compris le traitement des ABS, met davantage l'accent sur la durabilité.

-

Recycler les matériaux ABS:

-

Utilisation accrue de regrind post-consommateur et post-industriel: Des efforts sont en cours pour intégrer des ABS recyclés dans de nouveaux produits sans compromis significatif sur les performances. Cela comprend des programmes de collecte et de tri robustes.

-

Recyclage chimique: Les technologies émergentes explorent les processus chimiques pour décomposer les polymères ABS en monomères constitutifs, qui peuvent ensuite être repolymérisés en ABS de qualité vierge, offrant une véritable économie circulaire pour le matériel.

-

-

Réduction de la consommation d'énergie:

-

Machines de moulage par injection tout électrique: Ces machines sont beaucoup plus économes en énergie que les machines hydrauliques traditionnelles, consommant moins d'énergie, générant moins de chaleur et offrant une plus grande précision.

-

Systèmes de refroidissement optimisés: Des refroidisseurs et des conceptions de refroidissement des moisissures plus efficaces réduisent la demande d'énergie pour le contrôle de la température.

-

Récupération de la chaleur des déchets: Systèmes conçus pour capturer et réutiliser la chaleur des déchets générée pendant le processus de moulage.

-

-

Alternatives bio et dégradables (phase de recherche): Bien que difficile pour les thermoplastiques de performance comme les ABS, la recherche continue de développer des polymères bio-cycradables ou biodégradables qui pourraient potentiellement servir des applications similaires à long terme, réduisant la dépendance à l'égard des combustibles fossiles.

-

Lightage: Les stratégies de conception axées sur la réduction de l'utilisation des matériaux tout en maintenant l'intégrité des pièces contribuent à la baisse de la consommation de matières premières et à une réduction de l'énergie pour le transport.