Injection:

Au stade d'injection, le matériau - souvent en plastique dans le cas de la plupart des processus de moulage par injection - est d'abord alimenté dans un canon chauffé, où il est fondu et transformé en liquide. Le matériau est ensuite forcé dans la cavité du moule à travers une buse, en utilisant un mécanisme de vis ou de piston qui applique une haute pression. La haute pression garantit que le matériau fondu s'écoule complètement dans chaque détail du moule, le remplissant entièrement.

La vitesse et la pression à laquelle le matériau est injecté sont des facteurs importants qui influencent la qualité de la pièce finie, car trop peu de pression peut entraîner une remplissage incomplète de moisissure, tandis que trop de pression pourrait provoquer des défauts comme un flash ou une déformation. Une fois que le matériau remplit la cavité, le moule peut passer au stade de refroidissement.

Refroidissement:

Le stade de refroidissement est crucial car il détermine la forme finale, la résistance et l'apparence de la partie moulée. Une fois le moule rempli de matériau fondu, il a besoin de temps pour refroidir et se solidifier avant que la pièce ne puisse être éjectée. Le temps de refroidissement varie en fonction de plusieurs facteurs:

Type de matériau: différents matériaux ont des taux de refroidissement différents. Par exemple, les thermoplastiques comme le polyéthylène se refroidissent plus rapidement que les thermodurgies comme les résines phénoliques. Les matériaux avec une conductivité thermique plus élevée ont également tendance à refroidir plus rapidement.

Épaisseur de partie: les pièces plus épaisses prennent plus de temps à refroidir car la chaleur doit se déplacer plus loin du centre de la pièce à la surface extérieure. Les pièces plus minces refroidiront plus rapidement.

Conception de moisissure: le moule lui-même joue un grand rôle. Les moules avec un meilleur transfert de chaleur (comme ceux avec des canaux de refroidissement conçus pour aider à éliminer la chaleur) permettra à la pièce de refroidir plus rapidement et plus uniformément, ce qui aide à réduire les défauts comme la déformation.

Taux de refroidissement: le refroidissement trop rapidement peut provoquer des contraintes internes dans le matériau, entraînant des problèmes comme les fissures ou le rétrécissement. D'un autre côté, le refroidissement trop lentement peut entraîner des temps de cycle plus longs, réduisant l'efficacité.

C'est un équilibre délicat, car le refroidissement approprié garantit que la pièce contient ses dimensions et ne déforme pas ou ne se déforme pas. Les fabricants utilisent généralement une courbe de refroidissement pour optimiser le processus et minimiser les temps de production tout en garantissant des résultats de haute qualité.

Ouverture de moisissure

La scène consiste à libérer la pièce en toute sécurité et en douceur après avoir refroidi et solidifié. Voici comment cela fonctionne:

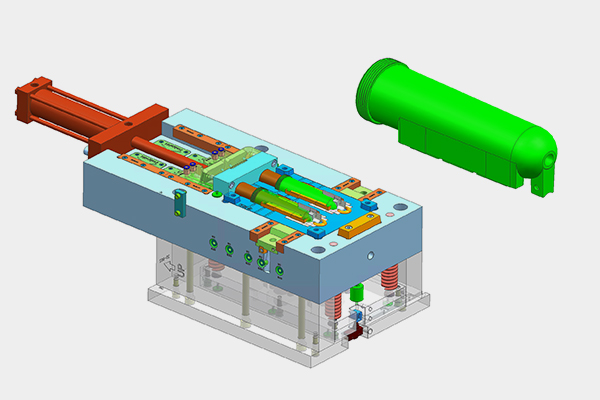

Mold Opening: Once the part has cooled sufficiently, the two halves of the mold (the core and cavity) are separated. Cela se fait par le mécanisme d'ouverture du moule, qui pourrait être alimenté par des systèmes hydrauliques, pneumatiques ou mécaniques, selon le type de machine à moulage par injection.

Mécanisme d'éjection: La plupart des moules sont équipés d'un système d'éjecteur (à l'aide d'épingles d'éjection) qui aide à pousser la partie hors du moule. Ces broches sont généralement situées dans la moitié mobile du moule. Lorsque le moule s'ouvre, les épingles d'éjection ou d'autres mécanismes se pressent contre la pièce pour la repousser. La conception des épingles d'éjection est cruciale pour éviter de nuire aux pièces délicates ou complexes, car elles doivent pousser la pièce d'une manière qui ne provoquera pas de déformation ou de marques.

Considérations de conception de moisissure: Le moule doit être conçu avec des caractéristiques spécifiques, comme des angles de tirage (légères angles à la surface de la pièce) pour permettre un retrait plus facile. Si une pièce a une géométrie ou des contre-dépouilles complexes (caractéristiques qui ne peuvent pas être libérées directement à partir d'un moule), le moule peut inclure des actions latérales, des poussoirs ou des curseurs pour permettre à la pièce d'être éjectée sans dommage.

Manipulation des pièces: Une fois éjecté, la pièce peut être automatiquement supprimée à l'aide de bras robotiques ou manuellement, selon la complexité et la taille de la pièce. À ce stade, la pièce peut être prête pour les opérations secondaires comme la coupe ou l'assemblage.

Éjection

L'étape d'éjection est la dernière étape où la pièce est retirée du moule après avoir refroidi et solidifié. C'est là que le système de conception et d'éjection du moule entrera vraiment en jeu pour s'assurer que la pièce est libérée en toute sécurité et efficacement. Voici un regard plus approfondi:

Épingles d'éjecteurs: Le mécanisme d'éjection le plus courant implique des épingles d'éjecteurs, qui sont de petites tiges positionnées dans le moule. Lorsque le moule s'ouvre, ces épingles poussent contre la pièce, la forçant hors de la cavité. Les épingles sont soigneusement positionnées pour éviter de laisser des marques ou d'endommager la pièce.

Plaques d'éjection: Certains moules utilisent une plaque d'éjection, qui déplace toute la partie vers l'avant du moule. Ceci est souvent utilisé pour des pièces plus grandes ou plus complexes qui nécessitent plus de force ou un type de mécanisme de poussée différent.

Éjection d'air: Dans certains cas, l'air comprimé peut être utilisé pour aider à éliminer les pièces du moule. Ceci est particulièrement utile pour les petites pièces ou pièces avec des murs minces qui ne nécessitent pas beaucoup de force pour éjecter. L'air aide à pousser la pièce, en réduisant le risque de dommages.

Formes de pièces complexes: Pour les pièces avec des contre-dépouilles ou des formes complexes, les systèmes d'éjecteurs peuvent être plus compliqués. Des fonctionnalités telles que des actions latérales, des poussoirs ou des diapositives sont utilisées pour déplacer les pièces hors du moule d'une manière qui ne les endommage pas. Ces fonctionnalités supplémentaires aident les pièces qui ne peuvent pas être éjectées directement en une seule ligne en raison de leur géométrie.

Considérations d'usure des moisissures: Au fil du temps, les épingles d'éjecteurs et d'autres composants d'éjection peuvent s'use en raison des forces impliquées. L'entretien régulier et la conception des moisissures appropriés aident à minimiser l'usure, garantissant que le processus reste lisse et efficace.

Une fois la pièce éjectée, elle pourrait passer par des étapes de post-traitement, comme la coupe des matériaux excédentaires, le nettoyage ou l'assemblage, selon son utilisation prévue.