Introduction à la conception d'outils de moulage par injection

Si vous travaillez dans le développement ou la fabrication de produits, vous connaestsez la vérité : le outil de moulage par injection est le héros méconnu de la production de masse. C'est là que votre brillante conception rencontre la réalité de la fabrication et, franchement, c'est là que les cycles sont soit optimisés, soit désespérément bloqués. Le moule ne fait pas seulement partie du processus : il is le processus.

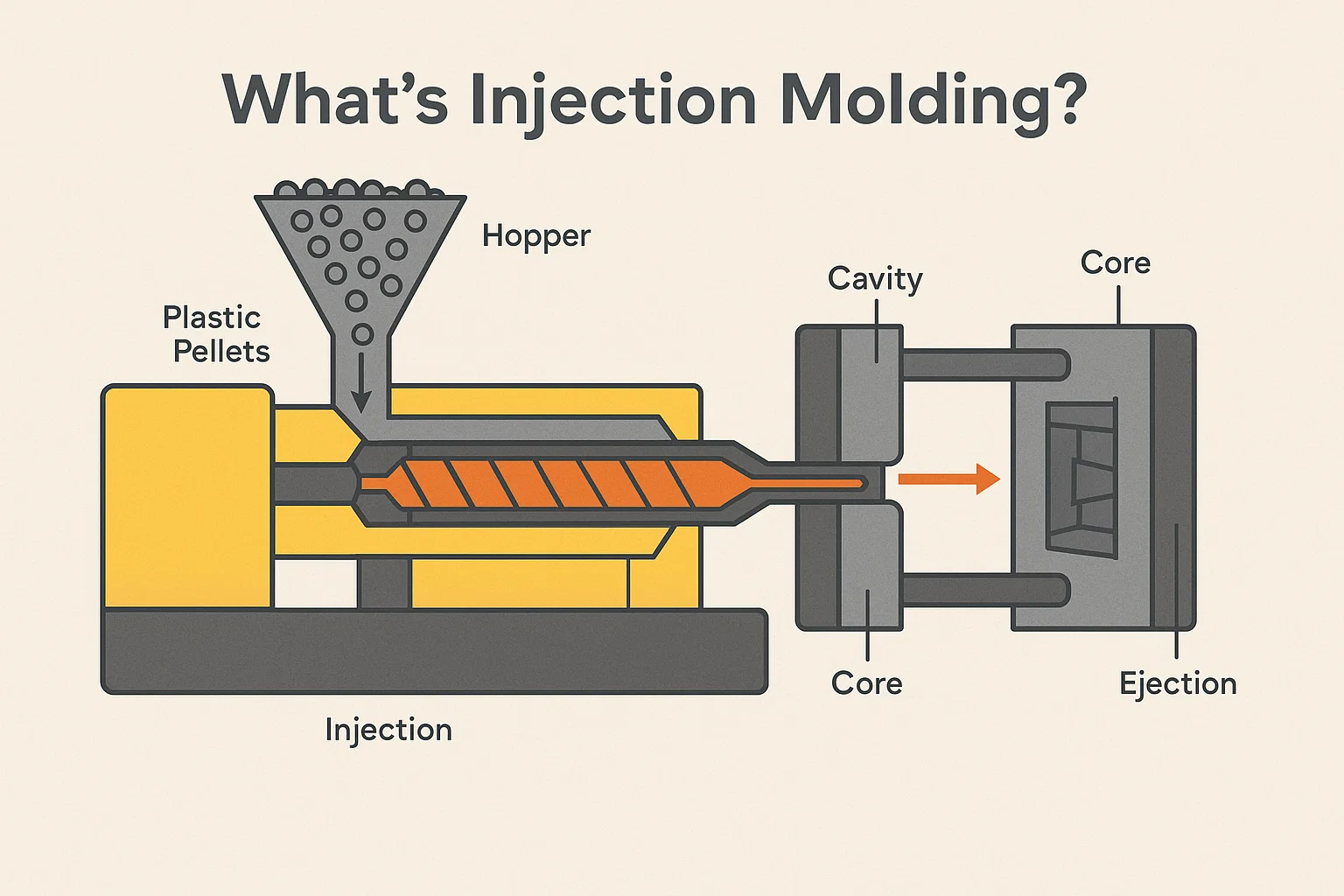

Qu’est-ce que le moulage par injection ?

À la base, moulage par injection est une méthode sophistiquée de fabrication de pièces en plastique, depuis les coques de téléphone et les bouchons de bouteilles jusqu'aux tableaux de boud auàmobiles et aux dispositifs médicaux. Il fonctionne en injectant une matière plastique fondue, généralement un thermoplastique —dans une cavité de moule refroidie spécialement conçue. Une fois le plastique refroidi et solidifié, le moule s’ouvre et la pièce finie est éjectée.

Il s’agit d’un processus incroyablement efficace et à volume élevé, ce qui en fait le fondement de la fabrication moderne.

Présentation du processus de moulage par injection

Pour apprécier la conception d’un moule, vous devez comprendre le processus qu’il prend en charge. Cela implique généralement quatre étapes :

-

Serrage : Les deux moitiés du moule, la cavité et le cœur , sont fermés et maintenus fermement ensemble par l'unité de serrage de la machine de moulage.

-

Injection: Les pellets de plastique sont fondus dans un fût chauffé puis injectés rapidement sous haute pression à travers un système de contrôle dans la cavité du moule.

-

Refroidissement: Le plastique fondu entre en contact avec les surfaces refroidies du moule, transférant la chaleur jusqu'à ce que la pièce soit suffisamment rigide pour être manipulée. C'est souévent la partie la plus longue de l'ensemble temps de cycle .

-

Éjection: Le moule s'ouvre et un système d'éjection pousse la pièce finie hous de la cavité, relançant ainsi le cycle.

Importance de la conception des moules dans la fabrication

Voici ce que vous devez savoir : une bonne conception de pièce peut être paralysée par une mauvaise conception de moule. L'outil de moulage agit comme l'inverse de votre produit final et sa conception dicte trois résultats critiques :

-

Qualité des pièces : La conception du moule contrôle àut, depuis rétrécissement et déformation à la finition de surface et à la précision dimensionnelle. Des pièces impeccables proviennent d’outils impeccables.

-

Temps de cycle : Les canaux de refroidissement, le système de canaux et la stratégie d'éjection d'un outil déterminent la rapidité avec laquelle vous pouvez fabriquer chaque pièce. L'optimisation du moule est le moyen le plus rapide de réduire coût par pièce .

-

Longévité et entretien des outils : Les matériaux choisis (le acier à outils ) et la complexité de la conception affectent la durée pendant laquelle le moule peut fonctionner avant de devoir être réparé. Un moule bien conçu peut produire des millions de clichés ; un pauvre pourrait échouer après des milliers.

Investir du temps et de l'expertise dans un solide outil de moulage par injection design dès le départ, c'est le meilleur moyen de garantir une production efficace et à volume élevé et d'éviter des dépannages longs et coûteux en fin de ligne. C'est un classique payez maintenant ou payez beaucoup plus plus tard scénario.

Principes clés de la conception de moules à injection

UNvant de découper une seule pièce d'acier, le concepteur du moule doit comprendre la géométrie de la pièce et le comportement du plastique fondu dans la cavité. C’est là que les principes cruciaux de conception entrent en jeu. Les ignorer entraîne directement des défauts de qualité, des cycles lents et des coûts d’outillage élevés.

Comprendre la conception des pièces pour la moulabilité

La règle d’or du moulage par injection est simple : Concevez la pièce pour le processus. Une pièce dont les dimensions sont parfaites sur le papier est inutile si elle ne peut pas être moulée efficacement.

Inconvénientsidérations sur l’épaisseur des parois

L'épaisseur des parois de votre pièce est sans doute le facteur le plus critique qui influence à la fois la conception du moule et la durée du cycle.

-

L'uniformité est la clé : Viser épaisseur de paroi uniforme sur toute la partie. Lorsque l’épaisseur varie trop, les zones minces se solidifient plus rapidement que les zones épaisses, provoquant une traction inégale du matériau. Cela entraîne des tensions internes et, inévitablement, déformation et sink marks (small depressions where the material pulls inward).

-

Le défi du refroidissement : Les murs épais nécessitent beaucoup plus de temps pour refroidir. Doubler l'épaisseur de la paroi peut souvent quadruple le temps de refroidissement, augmentant considérablement le coût de vos pièces. Les concepteurs doivent trouver le juste milieu : suffisamment épais pour garantir l’intégrité structurelle, mais suffisamment fin pour des cycles rapides et rentables.

Ungles de dépouille

UNngle de dépouille est une légère conicité ajoutée à toutes les parois verticales de la pièce par rapport à la direction d'ouverture du moule. C'est le meilleur moyen de garantir la pièce s'éjecte en douceur sans s'abîmer ni endommager le moule.

-

Exigence minimale : Bien que les exigences spécifiques varient en fonction du matériau, de la finition et de la profondeur du mur, un tirant d'eau minimum de to par côté est un bon point de départ. Les surfaces texturées ou les pièces très profondes nécessitent souvent des angles de dépouille plus élevés ( or ).

-

Évitez de glisser : Sans dépouille adéquate, la friction créée lors de l'éjection peut faire glisser la pièce contre la paroi de la cavité, entraînant des rayures, des distorsions ou des marques de contrainte – un mal de tête majeur appelé « traînée ».

Contre-dépouilles et comment y remédier

An saper est toute caractéristique de la pièce qui l'empêche d'être retirée directement du moule. Pensez aux crochets, clips, fils ou trous perpendiculaires à la direction d’ouverture du moule.

-

Le facteur coût : Les contre-dépouilles ne sont pas strictement interdites, mais elles augmentent considérablement la complexité du moule, le coût de l'outillage et le temps de cycle.

-

Remédier aux contre-dépouilles : Ces caractéristiques nécessitent des composants de moule mobiles spécialisés, souvent appelés actions secondaires or cœur pulls . Ces mécanismes glissent perpendiculaire dans la direction d'ouverture du moule principal pour former la fonction de contre-dépouille, se rétracte avant l'ouverture du moule principal, puis glisse vers l'intérieur pour former la pièce suivante. Une conception appropriée de ces mécanismes est cruciale pour la longévité et la fiabilité des outils.

Sélection des matériaux

Le matériau que vous choisissez est fondamental. Il dicte les températures, les pressions, la stratégie de refroidissement requises et, finalement, le choix de l'acier à outils pour moules lui-même.

Lermoplastiques courants et leurs propriétés

Les concepteurs utilisent principalement thermoplastiques pour le moulage par injection car ils peuvent être fondus et solidifiés à plusieurs reprises. Chaque famille a un impact critique sur la moisissure :

| Famille de matériaux | Exemples | Impact clé du moule |

| Plastiques de base | Polyéthylène (PE), Polypropylène (PP) | Température de fusion plus basse, pressions plus faibles, mais taux de retrait souvent élevés. |

| Plastiques techniques | ABS, polycarbonate (PC), nylon (PA) | Températures et pressions de fusion plus élevées ; d'excellentes propriétés mécaniques mais exigent des systèmes de refroidissement robustes et un outillage précis. |

| Plastiques haute performance | COUP D'OEIL, PPS | Températures de fusion extrêmement élevées ; nécessitent des aciers à outils et des éléments chauffants spécialisés de haute dureté. |

Compatibilité des matériaux avec la conception du moule

Les deux propriétés qui intéressent le plus les concepteurs sont :

-

Indice de fluidité à chaud (IMF) : Avec quelle facilité le plastique s’écoule. Les matériaux à faible MFI nécessitent une pression d'injection plus élevée et plus large coureurs et portes .

-

Taux de retrait : Il s'agit du pourcentage de contraction du plastique après refroidissement. Ce taux doit être compensé lors de la découpe de l'acier du moule (c'est-à-dire que la cavité du moule est toujours découpée plus grete que la pièce finale).

Disposition et configuration du moule

L’outil de moulage est bien plus qu’une simple cavité. Il s’agit d’une machine conçue avec précision, conçue pour résister à des tonnes de pression, gérer une chaleur intense et répéter le cycle des millions de fois. Les décisions de configuration prises ici ont un impact direct sur le coût total de production et la flexibilité.

Moules à une ou plusieurs cavités

L’une des premières décisions concerne le nombre de pièces que le moule produira par cycle :

-

Moules à cavité unique :

-

Avantages : Coût d'outillage initial réduit, construction plus rapide, plus facile à dépanner et à entretenir, et idéal pour les volumes de production faibles à modérés ou pour les gretes pièces.

-

Inconvénients : Taux de production global plus lent.

-

-

Moules multi-cavités :

-

Avantages : Volume de production nettement plus élevé, car vous pouvez produire 2, 4, 8, 16 pièces identiques ou plus en une seule fois, maximisant ainsi le temps machine.

-

Inconvénients : Coût d’outillage et complexité beaucoup plus élevés. Toutes les cavités doivent se remplir, refroidir et s'éjecter simultanément. Toute légère variation entre les cavités (déséquilibre) peut entraîner des rebuts de pièces et nécessiter des ajustements coûteux du moule.

-

-

Moules familiaux : Un type spécifique de moule multi-empreintes dans lequel différentes pièces liées (comme un couvercle et un récipient) sont exécutées dans le même outil. Ceux-ci sont souvent complexes à équilibrer et sont généralement évités à moins que les volumes de production ne correspondent étroitement.

Sélection de la base du moule

Le base de moule est le cadre standardisé – le boîtier – qui maintient tous les composants personnalisés cruciaux (comme les plaques de cavité et de noyau) dans un alignement précis. C’est l’épine dorsale structurelle de l’ensemble de l’outil.

-

Fonction: Il fournit la résistance des plaques, des canaux pour guider les broches et les vis, ainsi que des surfaces de montage pour la presse.

-

Standard ou personnalisé : La plupart des designers utilisent fonds de moules standardisés (par exemple, de sociétés comme DME ou Hasco). Cela permet de gagner du temps, de réduire les coûts et de garantir l'interchangeabilité des composants. Uniquement pour les outils hautement spécialisés ou massifs, une base personnalisée est conçue à partir de zéro.

-

Structure de la plaque : Un fond de moule est composé de plusieurs plaques empilées. Par exemple, un moule courant à deux plaques comprend la plaque à cavité, la plaque à noyau et les plaques d'éjection. Le choix de la base dicte la manière dont système de contrôles (discuté ensuite) sera conçu et si un système à canaux chauds peuvent être incorporés.

Composants d'un moule à injection

Qu’il s’agisse d’un simple moule à deux plaques ou d’un moule à étages complexe, chaque outil d’injection est constitué des mêmes composants de base travaillant ensemble. Comprendre ces pièces est essentiel pour diagnostiquer les problèmes et concevoir pour la fiabilité.

Fond de moule

Comme mentionné, il s’agit de l’ensemble de la structure assemblée qui contient les composants personnalisés. Il comprend :

-

Côté A (côté cavité) : La moitié du moule fixée du côté de la buse d'injection de la machine.

-

Côté B (côté noyau) : La moitié qui se déplace et contient le noyau, à partir duquel la pièce est généralement éjectée.

-

Goupilles et bagues de guidage : Ces composants de précision garantissent que les plaques côté A et côté B s'alignent parfaitement à chaque fermeture du moule.

Cavité et noyau

Ce sont les pièces d'acier qui définissent réellement la géométrie de la pièce :

-

Plaque de cavité (côté A) : Forme la forme externe, ou « extérieure », de la pièce moulée.

-

Plaque centrale (côté B) : Forme les caractéristiques internes, ou la forme « intérieure », de la pièce moulée.

Ces plaques sont souvent fabriquées à partir de matériaux de haute qualité acier à outils et sont usinés avec une extrême précision, car l'interface entre eux détermine l'intégrité de la pièce.

Systèmes de portes

Le système de contrôle est la bouée de sauvetage du moule. Il doit canaliser efficacement le plastique fondu du canal vers la cavité tout en laissant un vestige minimal et facile à enlever (le petit morceau de matériau laissé là où le plastique entre dans la pièce).

Types de portes (Sprue, Runner, Edge, Submarine)

Le design of the gate largely dictates the quality of the part, the cycle time, and the post-molding labor required (trimming the vestige).

| Type de porte | Description | Avantages | Cons |

| Porte de coulée | Injection directe au centre de la pièce (uniquement pour les moules mono-empreinte). | Excellent transfert de pression ; chemin d'écoulement minimal. | Laisse un grand vestige ; généralement uniquement pour les pièces rondes/cylindriques. |

| Porte de bord | Remplit la pièce le long de la ligne de joint. Le plus simple à usiner. | Simple, économique, facile à tailler manuellement ou robotiquement. | Laisse une marque de témoin visible sur le côté de la pièce. |

| Porte sous-marine (tunnel) | Coupez en dessous de la ligne de joint, forçant le seuil à se cisailler lorsque la pièce est éjectée. | Auto-dégagement : pas besoin de coupe manuelle, ce qui permet d'économiser des coûts de main d'œuvre. | Nécessite un cisaillement élevé, ce qui peut stresser le plastique ; convient uniquement aux petits portails. |

| Porte à diaphragme/anneau | Utilisé pour les pièces cylindriques ; remplit la pièce uniformément sur toute la circonférence. | Minimise le gauchissement et les lignes de soudure dans les pièces rondes. | Laisse un grand vestige nécessitant une taille spécialisée. |

Optimisation du placement des portes

Le placement des portes est une décision critique motivée par un seul objectif : obtenir un remplissage et un refroidissement uniformes.

-

Section la plus épaisse : Le plastique doit généralement entrer dans le moule au niveau de la section transversale la plus épaisse de la pièce. Cela garantit que le reste de la cavité reste sous pression tandis que la zone épaisse refroidit et rétrécit, atténuant ainsi les traces d'évier.

-

Distance d'écoulement : Minimisez la distance sur laquelle le plastique doit s'écouler pour réduire la chute de pression et le potentiel de plans courts (zones non remplies).

-

Lignes de soudure : Évitez de placer des portes là où deux fronts d'écoulement doivent se rencontrer dans une zone critique (comme près d'un point de contrainte). Où les fronts de flux doit rencontrer, un ligne de soudure se forme, ce qui constitue une faiblesse structurelle et un défaut visuel. Un déclenchement approprié peut pousser la ligne de soudure dans une zone non critique.

Systèmes d'éjection

Une fois le plastique refroidi, la pièce doit être retirée efficacement et sans déformation. Le système d'éjection est le mécanisme intégré au côté B (côté noyau) du moule qui pousse la pièce vers l'extérieur.

-

Règle d'or : Les éjecteurs doivent pousser sur les éléments les plus solides de la pièce, ou là où le plastique est encore chaud et flexible, pour éviter de percer le matériau ou de déformer la pièce.

-

Force uniforme : Le key is to distribute the ejection force evenly across the surface area.

Éjection de broche

Le most common method. Broches d'éjection sont des broches rondes en acier trempé qui affleurent la surface de la plaque centrale.

-

Mécanisme: Lorsque le moule s'ouvre, la plaque d'éjection avance, poussant les broches vers l'extérieur et forçant la pièce à sortir du noyau.

-

Conception: Le placement des broches doit être stratégiquement situé, souvent à proximité de sections ou de nervures épaisses, et jamais sur des surfaces inclinées sans support adéquat, car cela pourrait faire plier la goupille ou user l'acier.

Éjection du manchon

Souvent utilisé pour les fonctionnalités rondes comme les bossages ou les noyaux profonds.

-

Mécanisme: A manche (un éjecteur en forme de tube) s'adapte autour de l'élément qu'il éjecte, répartissant la force sur une grande zone circulaire.

-

Avantage: Idéal pour les pièces qui doivent rester visuellement parfaites, car la marque témoin laissée par le manchon est moins perceptible qu'une petite marque d'épingle.

Éjection de la plaque de décapage

Utilisé pour les pièces de grande taille, en forme de boîte ou peu profondes, où une force répartie est essentielle pour éviter le gauchissement des pièces.

-

Mécanisme: Un dédié plaque de dévêtissage entoure le profil de la pièce. Lorsqu'il est activé, l'ensemble de l'anneau pousse la pièce hors du noyau uniformément sur tout son périmètre.

-

Avantage: Fournit l'éjection la plus uniforme et la plus douce, minimisant les contraintes et les déformations, en particulier avec des matériaux plus mous.

Systèmes de refroidissement

Le circuit de refroidissement est responsable jusqu'à de la durée totale du cycle. Un refroidissement efficace est la variable la plus importante pour un moulage par injection rentable.

Importance du refroidissement dans le moulage par injection

Un mauvais refroidissement entraîne :

-

Temps de cycle longs : Augmente directement le coût par pièce.

-

Déformation : Un refroidissement inégal entraîne un retrait du matériau à des rythmes différents, entraînant des contraintes internes et des pièces non plates.

Conception du canal de refroidissement

Le core strategy is to remove heat quickly and uniformly.

-

Refroidissement conforme : Le gold standard, though expensive. Channels are designed to follow the conformation (forme) de la cavité et de la surface du noyau, garantissant des températures constantes.

-

Distance: Les canaux doivent être placés près de la surface de la cavité (généralement to fois le diamètre du canal) et suffisamment espacés les uns des autres.

-

Chicanes et barboteurs : Pour les broches profondes et fines difficiles à refroidir, un baffle (qui force le liquide de refroidissement vers le bas et vers le haut d'un canal) ou un barboteur (ce qui force le liquide de refroidissement à bulle vers le haut d'un tube isolé) est utilisé pour extraire la chaleur du centre de l'acier.

Sélection du liquide de refroidissement

L'eau est le liquide de refroidissement le plus courant, mais les systèmes utilisent souvent de l'eau mélangée à du glycol (antigel) pour plus de flexibilité dans le contrôle de la température. L’objectif est de maximiser l’écoulement turbulent du liquide de refroidissement dans les canaux, car l’écoulement turbulent est nettement plus efficace en termes de transfert de chaleur que l’écoulement laminaire.

Considérations de conception pour les moules à injection

Lese final design checks are crucial for ensuring the finished part is structurally sound and meets dimensional tolerances. They often involve anticipating how the plastic will behave under stress and during cooling.

Ventilation

C’est souvent l’élément le plus négligé et qui cause les plus gros maux de tête. Lorsque le plastique s’engouffre dans une cavité, il déplace l’air à l’intérieur. Si cet air ne peut pas s’échapper, cela pose des problèmes.

Pourquoi la ventilation est cruciale

-

Marques de brûlure : L'air emprisonné comprimé par le plastique entrant peut chauffer rapidement (compression adiabatique), brûlant le plastique et le laissant noir ou brun. marques de brûlure à la fin du chemin d'écoulement.

-

Plans courts : Si de l'air est emprisonné dans les coins, cela empêche le plastique de remplir complètement la cavité, ce qui entraîne un plan court -une partie rejetée et incomplète.

-

Résistance de la ligne de soudure : Une ventilation adéquate aide le gaz à s'échapper des zones où les fronts d'écoulement se rencontrent, améliorant ainsi la fusion et la résistance du produit résultant. ligne de soudures .

Ventilation Techniques

Les évents sont des canaux peu profonds usinés dans le moule ligne de séparation ou au point le plus profond de la cavité.

-

Évents de la ligne de séparation : Le plus courant. Les évents ont généralement une profondeur de 0,0005 à 0,0015 pouce (l'épaisseur d'un cheveu humain) et une largeur de 0,25 pouce. Ils sont suffisamment larges pour que l'air s'échappe, mais trop étroits pour que le plastique visqueux puisse pénétrer.

-

Évents d'éjection : De petits espaces autour des éjecteurs peuvent également servir d’évents.

-

Acier poreux : Dans les zones complexes, des inserts en acier à outils spécialement frittés et poreux peuvent être utilisés, permettant à l'air de passer directement à travers l'acier tout en retenant le plastique.

Rétrécissement

Tout plastique rétrécit en refroidissant. Ce n'est pas un défaut ; c'est une certitude. L’échec n’en est pas responsable.

Comprendre les taux de retrait des matériaux

Chaque plastique a une publication taux de retrait (une plage de pourcentage). Par exemple, le polyéthylène (PE) peut rétrécir d'environ 1,5 %. tandis que le polycarbonate (PC) pourrait rétrécir de seulement 0,6 %.

-

Facteurs : Le actual shrinkage is affected by mold temperature, pack pressure, and wall thickness. High packing pressure reduces shrinkage, but requires a more robust mold.

Compensation du retrait dans la conception du moule

Le mold tool is always machined plus grand que la partie finale. Le concepteur utilise le taux de retrait nominal du matériau pour calculer la taille de cavité requise.

Dimension du moule = Dimension nominale de la pièce × (taux de retrait de 1)

Si le facteur de retrait n’est pas utilisé correctement, les pièces seront hors tolérance dès la sortie de la machine.

Déformation

Déformation est la déformation ou la distorsion d'une pièce, la faisant s'écarter de sa forme plate ou droite prévue. C'est l'ennemi juré du concepteur de moules.

Causes du gauchissement

Le root cause is almost always refroidissement inégal ou stress.

-

Refroidissement différentiel : Si un côté de la pièce refroidit plus rapidement que l’autre, le plastique du côté le plus rapide se solidifie et rétrécit en premier, attirant le reste du matériau vers lui. Cela se produit souvent si les canaux de refroidissement sont trop éloignés d'une surface.

-

Épaisseur de paroi non uniforme : Comme indiqué précédemment, les sections épaisses et minces refroidissent à des vitesses différentes, introduisant des contraintes internes qui provoquent la flexion de la pièce lors de son éjection.

Techniques de conception pour minimiser le gauchissement

-

Symétrie: Concevez les pièces et le système de refroidissement du moule pour qu'ils soient aussi symétriques que possible pour garantir un refroidissement équilibré.

-

Côtes et goussets : Utilisez des caractéristiques structurelles telles que les nervures pour fournir un support et diriger les forces de retrait vers des motifs gérables, un peu comme les poutres structurelles d'un bâtiment.

Concentration de contraintes

Les concentrations de contraintes sont des zones à l'intérieur de la pièce où les forces physiques s'accumulent, ce qui rend la pièce sujette aux fissures ou aux défaillances, souvent visibles sous forme de marques de contrainte blanches.

Identifier et atténuer les facteurs de stress

-

Coins pointus : Le flux plastique n'aime pas les changements brusques. Coins internes pointus sont des générateurs de stress massifs et devraient être remplacés par rayons dans la mesure du possible pour permettre au matériau de s'écouler facilement et de répartir les contraintes.

-

Emplacement de la porte : Un mauvais placement de la porte peut introduire des contraintes de cisaillement élevées, entraînant une dégradation du matériau et des points faibles à proximité des vestiges de la porte.

Finition de surface

Le surface finish of the part is a direct reflection of the surface finish applied to the mold steel.

Atteindre la qualité de surface souhaitée

-

Polonais: Les finitions standardisées sont mesurées par la Société de l'Industrie du Plastique (SPI). Une finition SPI A-1 est un poli miroir très brillant, tandis qu'un SPI D-3 est une surface rugueuse et terne.

-

Texturation : Les textures (comme le grain du cuir ou les finitions mates) sont gravées dans l'acier à l'aide de procédés chimiques (souvent masquants et acides). Les textures aident à masquer les défauts d'écoulement mineurs, mais nécessitent des angles de dépouille pour une éjection réussie.

Simulation et analyse de moulage par injection

Dans le passé, la conception d'un moule impliquait de nombreuses conjectures calculées et des corrections d'acier coûteuses (« couper et essayer »). Aujourd'hui, Analyse du flux de moule (MFA) élimine les incertitudes, ce qui permet d'économiser beaucoup de temps, d'argent et de maux de tête.

Introduction à l'analyse des flux de moule

Analyse du flux de moule est un processus de simulation puissant qui utilise la dynamique des fluides numérique (CFD) pour prédire comment le plastique fondu s'écoulera, se tassera et refroidira dans la cavité avant même que le moule n'existe. Il donne essentiellement un aperçu du premier cycle de production.

Avantages de la simulation

Le real value of MFA is risk reduction. It allows the designer to:

-

Optimiser l'emplacement de la porte : Visualisez le modèle de remplissage en temps réel et déterminez l'emplacement idéal pour minimiser ligne de soudures et reduce flow distance.

-

Prédire les défauts : Identifiez les points problématiques potentiels comme plans courts , pièges à air, marques d'évier , et des zones de fortes contraintes de cisaillement qui pourraient dégrader le matériau.

-

Affiner la stratégie de refroidissement : Analyser l'uniformité de la température et optimiser canal de refroidissement placement pour minimiser le temps de cycle et déformation .

-

Valider les exigences en matière d'outillage : Déterminez le tonnage de serrage et la pression d’injection nécessaires avant la construction de l’outil.

Outils logiciels pour la simulation de moules

Un concepteur s'appuie sur un logiciel spécialisé pour exécuter ces calculs complexes. Les outils de pointe du secteur comprennent :

-

Autodesk Moldflow : Souvent considéré comme la norme de l’industrie, offrant un large éventail de capacités d’analyse.

-

Plastiques Solidworks : Intégré à l'environnement de CAO populaire, le rendant accessible aux ingénieurs de conception.

-

Moldex3D : Connu pour la modélisation 3D haute fidélité, en particulier pour les géométries complexes.

Interprétation des résultats de simulation

Le simulation output is a map of the manufacturing process. Designers look for the "red flags" that indicate a bad design decision.

-

Identification des problèmes potentiels (par exemple, tirs courts, lignes de soudure) :

-

Plans courts : Recherchez les zones sur le tracé du temps de remplissage final qui restent vides, indiquant une pression insuffisante ou de l'air emprisonné.

-

Lignes de soudure : Tracez l'endroit où les fronts d'écoulement se rencontrent. Si une ligne de soudure est prévue dans une zone à fortes contraintes, la porte doit être déplacée ou un élément chauffant peut être nécessaire pour améliorer la fusion du matériau.

-

Pièges à air : Identifiez où l'air est poussé jusqu'au dernier point de remplissage ; c'est exactement là qu'un vent doit être placé.

-

Points chauds de température : Localisez les zones qui retiennent la chaleur trop longtemps, signalant un refroidissement inadéquat qui entraînera des temps de cycle plus longs ou déformation .

-

Optimisation de la conception de moules basée sur la simulation

Le goal is an iterative loop:

-

Analyser: Exécutez la simulation sur la conception actuelle.

-

Modifier: Ajustez l'épaisseur de la paroi, la taille de la porte, la taille des canaux ou l'emplacement des canaux de refroidissement dans le modèle CAO.

-

Réanalyser : Exécutez à nouveau la simulation jusqu'à ce que tous les défauts critiques soient éliminés et que le temps de cycle soit minimisé.

Cette approche disciplinée garantit que lorsque vous vous engagez finalement dans des projets coûteux Usinage CNC de l'acier, vous êtes sûr que le moule fonctionnera correctement du premier coup.

Techniques avancées de conception de moules à injection

Même si un moule à canal froid standard convient à de nombreuses pièces, la fabrication moderne exige souvent moins de rebuts, des cycles plus rapides et des pièces multi-matériaux complexes. Ces systèmes avancés répondent à ces exigences, même s’ils nécessitent un investissement en outillage plus élevé.

Systèmes à canaux chauds

A système à canaux chauds est un ensemble collecteur chauffé qui maintient le plastique en fusion jusqu'à la porte de la cavité. Essentiellement, le système de canaux est intégré au moule, éliminant ainsi les déchets froids des « canaux ».

Avantages des canaux chauds

-

Zéro déchet : Étant donné que le matériau des canaux ne refroidit jamais, il n'y a pratiquement aucun déchet plastique (carottes d'injection/canaux) à broyer ou à jeter. Ceci est crucial pour les résines techniques coûteuses.

-

Temps de cycle réduit : Le molding machine doesn't have to wait for the thick runner system to cool, which can significantly shave seconds off the cycle.

-

Automation: Les pièces tombent proprement sans aucun support attaché, ce qui simplifie l'automatisation et l'emballage.

-

Meilleure qualité des pièces : Les canaux chauds permettent une pression et un compactage plus contrôlés, ce qui entraîne une réduction des contraintes et une meilleure uniformité des pièces.

Considérations relatives à la conception des canaux chauds

-

Coût: Le coût initial de l’outillage est nettement plus élevé que celui d’un moule à canal froid.

-

Entretien: Les composants plus complexes (réchauffeurs, thermocouples, obturateurs) nécessitent une maintenance et un dépannage spécialisés.

-

Vannes : Pour un meilleur contrôle, vanne des systèmes sont souvent utilisés. Ceux-ci ouvrent et ferment physiquement une goupille à l’emplacement de la porte, offrant un contrôle précis du flux de matériaux et laissant un vestige plus propre.

Moulage par injection assisté par gaz

Cette technique est conçue pour les pièces comportant des sections épaisses ou des composants structurels de grande taille sujets aux marques d'enfoncement et à la déformation.

-

Processus: Une fois la cavité partiellement remplie de plastique, un gaz inerte (généralement de l’azote) est injecté sous haute pression dans la section du noyau la plus épaisse.

-

Avantage: Le gas core-out the thick section, pushing the plastic against the mold walls until it cools. This reduces material usage, eliminates sink marks, and minimizes warpage by applying uniform packing pressure from the inside out.

Moulage par injection multi-composants (moulage 2K)

Cette technique crée une pièce unique en utilisant deux ou plusieurs matériaux ou couleurs différents en séquence, souvent sans retirer la pièce du moule.

-

Processus: Le mold incorporates a rotating core or a shuttle system. The first material (M1) is injected. The mold then opens, the core rotates (or shuttles), and the second material (M2) is injected into or around the first shot.

-

Applications : Claviers, poignées d'outils (structure en plastique dur avec poignée en élastomère soft-touch), ou lentilles avec joints intégrés.

Surmoulage

Semblable au moulage multi-composants, mais implique généralement le moulage d'un deuxième matériau (souvent un thermoplastique elastomer ou TPE) sur un substrat ou un insert préexistant.

-

Processus: Un composant fini en plastique ou en métal est placé manuellement ou robotiquement dans la cavité du moule, et le deuxième matériau est injecté. sur il.

-

Applications : Ajout de surfaces souples aux appareils électroniques, habillage de composants métalliques ou création de joints étanches. Le principal défi de conception consiste à garantir que le deuxième matériau obtienne une résistance robuste. adhésion au premier.

Matériaux pour moules à injection

Le mold material is where all the pressure, chaleur, et les frottements du cycle de moulage sont absorbés. Le right choice is a trade-off between hardness (for wear resistance) and machinability (for cost).

Aciers à outils

Acier à outils est l'épine dorsale du moulage par injection à grand volume. Ley are high-carbon alloys designed to offer a balance of hardness, dureté, et stabilité thermique.

Types courants d'aciers à outils (par exemple, P20, H13, S7)

| Type d'acier à outils | Caractéristiques clés | Application typique |

| P20 | Pré-durci ; facile à usiner ; bonne polissabilité. | Moules de volume faible à moyen (jusqu'à 500 000 tirs) ; à usage général. |

| H13 | Très résistant à la chaleur (acier pour travail à chaud) ; excellente ténacité ; souvent utilisé pour les composants de canaux chauds. | Plastiques techniques à haute température (par exemple, nylon, PEEK) ; souvent utilisé pour les noyaux et les cavités. |

| S7 | Excellente résistance aux chocs (haute ténacité) ; bon pour les fonctionnalités complexes. | Matériaux à fort impact ; souvent utilisé pour les composants structurels ou les actions secondaires. |

| Acier inoxydable (par exemple, 420 SS) | La résistance à la corrosion est essentielle. | Moules pour résines corrosives (par exemple PVC) ou applications de qualité médicale/alimentaire qui nécessitent des environnements de salle blanche. |

Facteurs affectant la sélection de l'acier

Le choice is driven by three main factors:

-

Volume de production : Les volumes élevés (des millions de tirs) nécessitent un acier de haute dureté (comme le H13 ou le D2) pour résister à l'usure. Des volumes inférieurs permettent un rendu plus doux, moins cher, et faster-machining steel like P20.

-

Abrasivité de la résine : Les résines chargées de fibres de verre ou de minéraux sont très abrasives et érodent rapidement l'acier doux, nécessitant des matériaux durcis.

-

Résines corrosives : Les matériaux comme le PVC ou ceux qui dégagent des gaz corrosifs nécessitent de l’acier inoxydable.

Aluminium

Bien que ce ne soit pas un acier, les alliages d'aluminium sont un choix courant, en particulier pour les prototypes et les outillages à faible volume.

-

Avantages : Excellente conductivité thermique (peut refroidir jusqu'à cinq fois plus vite que l'acier), ce qui rend les temps de cycle très rapides. Beaucoup plus facile et plus rapide à usiner que l’acier.

-

Inconvénients : Plus doux que l'acier, ce qui signifie qu'ils s'usent plus rapidement et sont plus susceptibles d'être endommagés par des pressions élevées ou des résines abrasives.

-

Application: Idéal pour outillage souple ou des outils de pont où une production rapide est primordiale.

Autres matériaux (par exemple, cuivre-béryllium)

Lese specialized alloys are used strategically:

-

Cuivre-béryllium (BeCu) : Souvent utilisé comme inserts dans les zones à haute température d'un moule en acier (par ex. g., près de la porte ou au niveau des broches profondes). BeCu offre une conductivité thermique supérieure à l'acier, accélérer le refroidissement des points chauds localisés et équilibrer le profil de température du moule.

Fabrication de moules à injection

Une fois l'acier sélectionné, la construction physique commence. Le mold tool is arguably the most complex and precise component in a manufacturing line, en s'appuyant sur des techniques hautement spécialisées.

Processus d'usinage

Le geometry of the cavity and core must be translated from the digital CAD file into hardened steel with micron-level precision.

-

Usinage CNC : Commande numérique par ordinateur (CNC) Le fraisage est la principale méthode d'enlèvement de matière en vrac et de découpe des éléments principaux tels que la base du moule et les glissières. Grande vitesse, Les machines CNC 5 axes sont essentielles pour découper des contours 3D complexes.

-

GED (usinage par électroérosion) : Il s'agit d'un sans contact, processus d'érosion thermique critique pour les caractéristiques que les fraises ne peuvent pas atteindre. Il est utilisé pour créer :

-

Coins internes pointus : L'EDM peut graver des coins internes parfaitement nets qu'une fraise rotative ne peut pas produire en raison de son rayon.

-

Côtes fines et profondes : Cela crée profondément, traits fins sans bavardage ni cassure.

-

-

Affûtage: Utilisé pour la finition de surfaces critiques telles que les zones d'arrêt (là où la cavité et le noyau se rencontrent) et pour dimensionner avec précision des composants tels que des broches de guidage et des manchons d'éjection.

Assemblage et tests de moules

Les composants usinés sont méticuleusement assemblés. Des broches de guidage sont installées, les conduites de refroidissement sont testées sous pression, et le système d'éjection est vérifié pour un mouvement fluide.

-

Essai d'outil : Le assembled mold is placed into an injection molding machine for a essai d'outil . C'est la première manche, où les réglages sont effectués et les premières pièces en plastique (les « premiers clichés ») sont produites et mesurées. Cette étape cruciale vérifie tout le travail effectué lors des étapes de conception et de simulation.

Entretien et réparation de moules à injection

Un moule performant est un atout performant. Le traiter comme tel est essentiel pour minimiser les coûts à long terme.

Entretien préventif

La maintenance programmée n'est pas négociable pour la longévité. Cela implique généralement :

-

Nettoyage: Élimination des résidus de gaz et de l'accumulation de plastique.

-

Lubrification: Assurer tous les éléments mobiles (goupilles, actions secondaires) are correctly lubricated.

-

Inspection: Vérification des fissures, usure sur la ligne de séparation, et corrosion in the cooling channels.

Dépannage des problèmes courants de moisissure

Les fabricants de moules diagnostiquent souvent les problèmes en fonction des défauts des pièces :

-

Éclair: L'écrasement du plastique au niveau de la ligne de joint indique une force de serrage insuffisante ou une usure des surfaces d'arrêt, nécessitant un polissage ou une réparation.

-

Défaillance de la ligne de soudure : Cela suggère que le portail est mal placé, ou le matériau nécessite une température/pression plus élevée (emballage).

-

Marques de brûlure : Indique un mauvais ventilation il faut s'en occuper.

Techniques de réparation

Les réparations courantes incluent le soudage (souvent le soudage au laser pour plus de précision) pour réparer les bords endommagés ou l'utilisation d'EDM pour ajuster les dimensions critiques.

Fantastique. Nous avons couvert la conception, l'analyse, les systèmes avancés et le processus de fabrication. La dernière étape consiste à regarder vers l’avenir : où va cette industrie ?

Tendances futures dans la conception de moules à injection

La conception des outils de moulage par injection n’est pas statique. Les nouvelles technologies évoluent constamment, motivées par la demande d'un prototypage plus rapide, de pièces personnalisées moins chères et d'une fabrication plus intelligente. Ces tendances redéfinissent le rôle du concepteur de moules.

Fabrication additive pour inserts de moules

Bien que vous n'imprimiez pas en 3D une base de moule massive, Fabrication additive (FA) , ou impression 3D, révolutionne les composants internes, en particulier les inserts de noyau et de cavité.

-

Refroidissement conforme : Le biggest game-changer. AM allows designers to create complex, internal canal de refroidissements qui suivent précisément le contour de la pièce. Ces canaux sont impossibles à usiner de manière conventionnelle, mais ils assurent un refroidissement incroyablement uniforme, réduisant considérablement déformation et cutting cycle times by up to dans certains cas.

-

Inserts de prototypage rapide : La FA permet la création d'inserts à faible coût et en faible volume pour l'outillage souple, permettant aux concepteurs de tester rapidement les variations de conception (tests A/B) avant de s'engager dans un acier à outils coûteux.

Moules intelligents avec capteurs

Le next generation of molds won't just make parts; they'll talk to the machine and to the cloud. Moules intelligents utilisez des capteurs intégrés pour fournir des données de processus en temps réel.

-

Capteurs de pression de cavité : Lese small sensors placed inside the cavity measure the exact pressure the plastic is exerting as it fills and packs. This is crucial for precise quality control, allowing the machine to adjust injection speed or packing pressure mid-cycle to ensure every part is consistent.

-

Capteurs de température (thermocouples) : Placés dans toute la cavité et dans le noyau, ils surveillent la température de l'acier et fournissent des informations en direct à l'unité de refroidissement pour garantir un refroidissement optimal et équilibré, l'arme ultime contre déformation .

-

Puces RFID/données : Utilisé pour la reconnaissance instantanée du moule par la machine de moulage, chargeant automatiquement les paramètres de processus corrects, l'historique de maintenance et le nombre de tirs. Cela élimine les erreurs humaines lors de la configuration du moule.

Automatisation dans la conception et la fabrication de moules

L’efficacité de la création d’outils augmente grâce à des flux de travail numériques plus intégrés.

-

Automatisation de la conception : Les systèmes CAO/FAO avancés utilisent l'intelligence artificielle et la conception basée sur des règles pour automatiser les tâches répétitives, telles que la génération angles de dépouille , placement des broches d'éjection standard et routage canal de refroidissements . Cela permet au concepteur expérimenté de se concentrer sur des domaines problématiques complexes et de grande valeur.

-

La robotique dans la fabrication d'outils : Les robots de précision sont de plus en plus utilisés parallèlement Usinage CNC et EDM processus de changement d'électrode et de manipulation de matériaux automatisés, minimisant l'interaction humaine et augmentant la précision et la cohérence de l'outil final.

Conclusion

Récapitulatif des principes clés de conception

La conception d’outils de moulage par injection est un exercice d’équilibre complexe, à l’intersection de la physique, de la science des matériaux et d’une ingénierie méticuleuse. Pour créer un outil performant, qui fonctionne de manière fiable et rentable, vous devez maîtriser les principes fondamentaux :

-

Moulabilité : Privilégier l'uniforme épaisseur de paroi et incorporate sufficient angles de dépouille .

-

Efficacité: Optimiser le système de contrôle et design robust, balanced canal de refroidissements pour minimiser le temps de cycle.

-

Fiabilité: Compenser précisément rétrécissement et ensure adequate ventilation pour éviter les marques de brûlure et les tirs courts.

Importance de l’apprentissage continu dans la conception de moules

Le reality is, mold design is an apprenticeship that never truly ends. With new materials, higher performance demands, and emerging technologies like refroidissement conforme and moules intelligents , la formation continue n'est pas facultative : elle est nécessaire pour rester compétitif.